浅议汽车侧门结构设计中的CAE应用

郑州日产汽车有限公司技术中心 王少伟 兰天亮 李梦帆

浅议汽车侧门结构设计中的CAE应用

郑州日产汽车有限公司技术中心 王少伟 兰天亮 李梦帆

一、引言

汽车侧门是乘员上下车的主要出入口,也是较多功能件集中的部件之一。其结构设计涉及很多性能要求,例如乘员出入的便利性、开闭车门的感知质量、玻璃的升降性等。为满足相关性能要求,在详细的结构设计中需要以相关性能要求为基点进行设计。为避免结构设计所造成的性能不足或过剩,在初版结构数据完成后,对其进行相关的CAE分析是很必要的。

本文以CAE在某车型前车门结构设计中的具体分析为例,简述CAE在汽车侧门结构设计中的具体应用。

二、CAE分析在汽车侧门结构设计中的应用

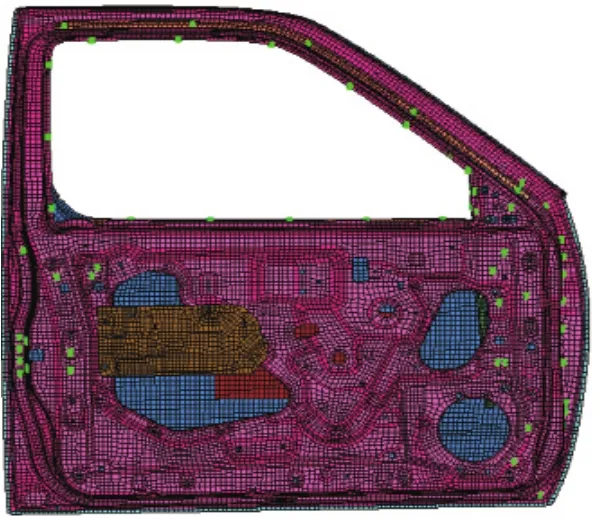

本文利用Hyperworks软件对某车型前车门总成进行网格划分,得36108个有限元模型单元,有限元模型质量为16.78Kg,与实测质量一致。其中,焊点用CWELD和CONN3D2模拟,胶体用3D实体单元模拟。

图1 前车门有限元分析模型

该前车门的有限元分析模型如图1所示。前车门有限元模型中相关材料的特性如表1所示。

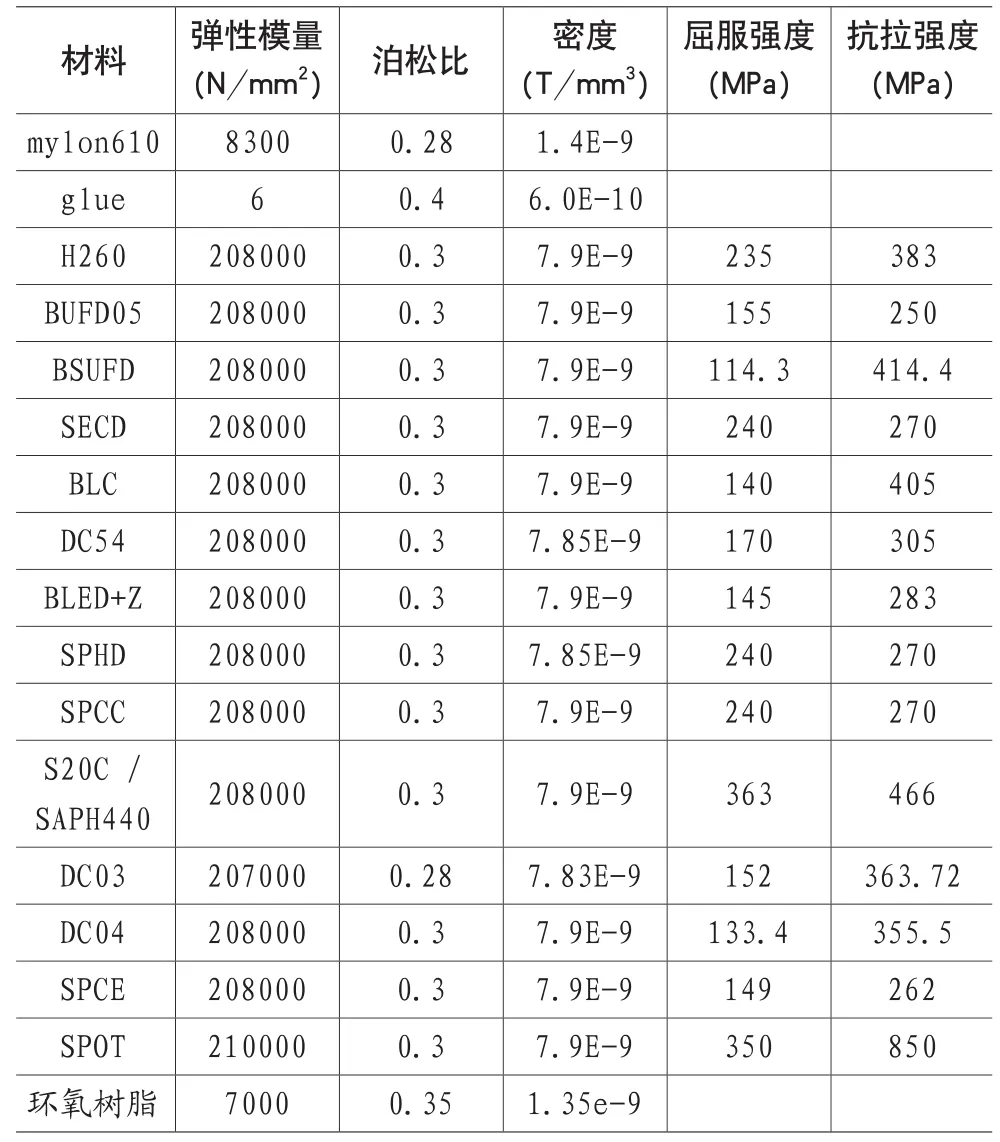

表1 前车门有限元模型中相关材料的特性

1.前车门自由模态分析

(1)约束和加载。

未施加约束和载荷,为自由模态。

(2)分析结果。

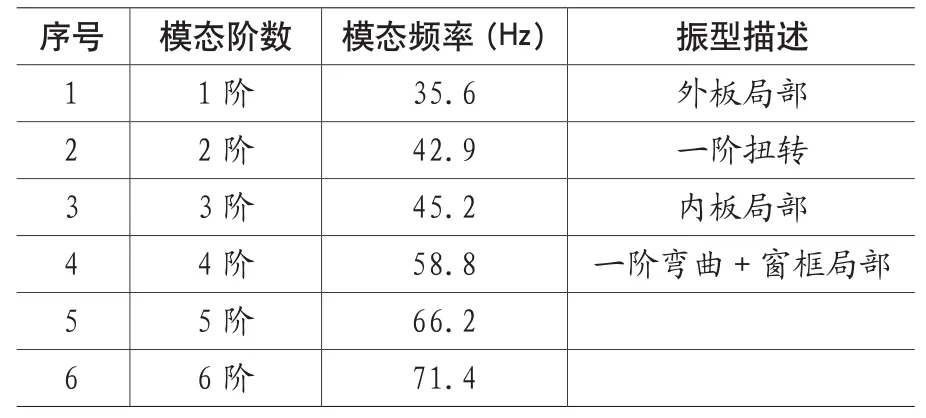

通过计算可知改前车门的扭转和弯曲模态频率大于35Hz,满足设计要求。

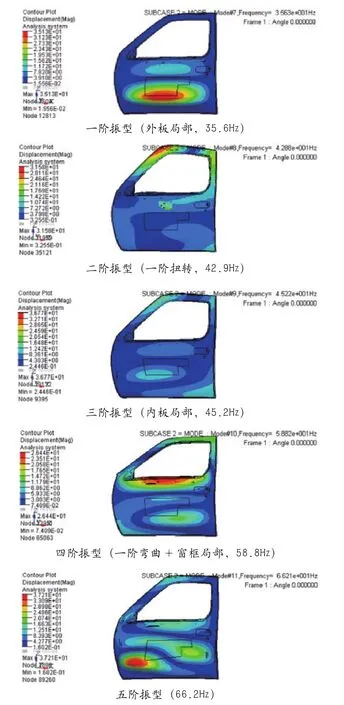

具体的模态分析数值如表2所示,相关的分析云图如图2所示。

表2 前车门前6阶模态分析结果

图2 前车门自由模态分析云图

由以上分析云图可以发现,前车门在防撞梁附近刚性稍差(如一阶振型云图上红色虚线圈注处所示),因此为改善其模态特性,在此处增加1片补强材。

2.前车门扭转刚度分析

(1)约束和加载。

约束:在前车门上下铰链轴心处施加约束,限制123456自由度;

在门锁处约束2356自由度;

加载:在锁芯处施加270N•m的-X向扭矩。

约束和加载模型如图3所示:

图3 前车门扭转刚度分析约束和加载模型

(2)分析结果。

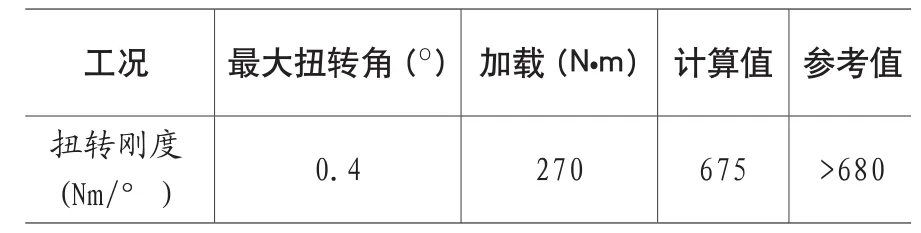

通过计算可得,该前车门的扭转刚度为678 N·m/°,具体如表3所示:

表3 前车门扭转刚度分析结果

通过分析可知,该车车门扭转刚度(675N·m/°)稍微低于参考值(>680N·m/°),但处于可接受范围,判断为可接受。

3.前车门门框刚度分析

(1)约束和加载。

约束:在前车门上下铰链轴心处施加约束,限制123456自由度;

在门锁处约束2356自由度;

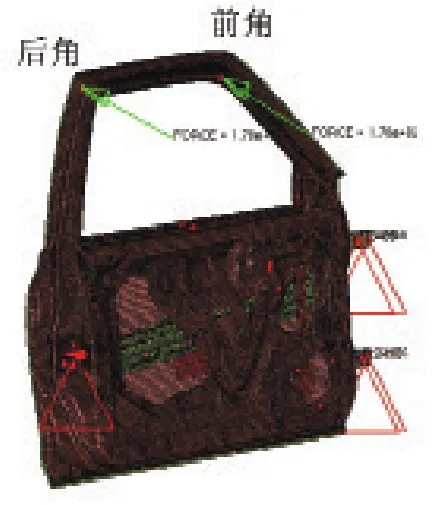

加载:在上前角和上后角施加垂直于前车门内板施加178N的分布力(20×20mm)。

约束和加载模型如图4所示。

图4 前车门门框刚度分析约束和加载模型

(2)分析结果。

通过计算可得,该前车门门框刚度分析结果如表4所示。

表4 前车门门框刚度分析结果

通过分析可知,该车车门门框刚度(2.3mm/3.5mm)满足设计要求(<5mm),判断可行。

4.前车门腰线刚度分析

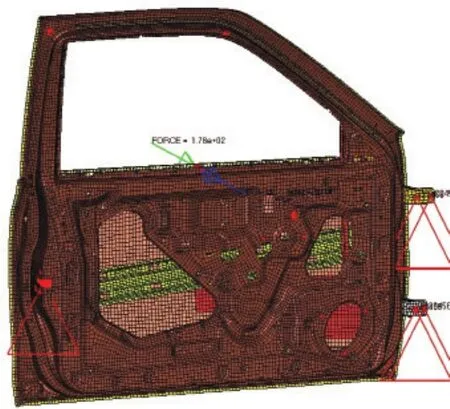

(1)约束和加载。

约束:在前车门上下铰链轴心处施加约束,限制123456自由度;

在门锁处约束2356自由度;

加载:在车门腰线位置的内外向同时施加Y向各为178N的均布力(20×20mm)。

约束和加载模型如图5所示。

图5 前车门腰线刚度分析约束和加载模型

(2)分析结果。

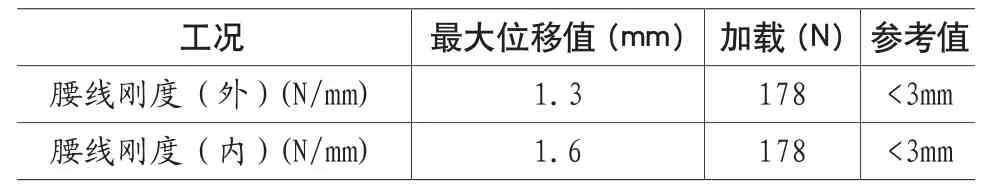

通过计算可得,该前车门腰线刚度分析结果如表5所示。

表5 前车门腰线刚度分析结果

通过分析可知,该车车门腰线刚度(1.3mm/1.6mm)满足设计要求(<3mm)。

5.前车门钥匙孔安装点刚度分析

(1)约束和加载。

约束:约束门内板与密封条配合面自由度123456;

加载:在钥匙锁孔处Y向施加200N。

约束和加载模型如图6所示。

图6 前车门钥匙孔安装点刚度分析的约束和加载模型

(2)分析结果。

通过计算可得,该前车门钥匙孔安装点刚度分析结果如表6所示。

表6 前车门钥匙孔安装点刚度分析结果

通过分析可知,该车前车门钥匙孔安装点刚度(1000N/mm)满足设计要求(>680 N/mm)。

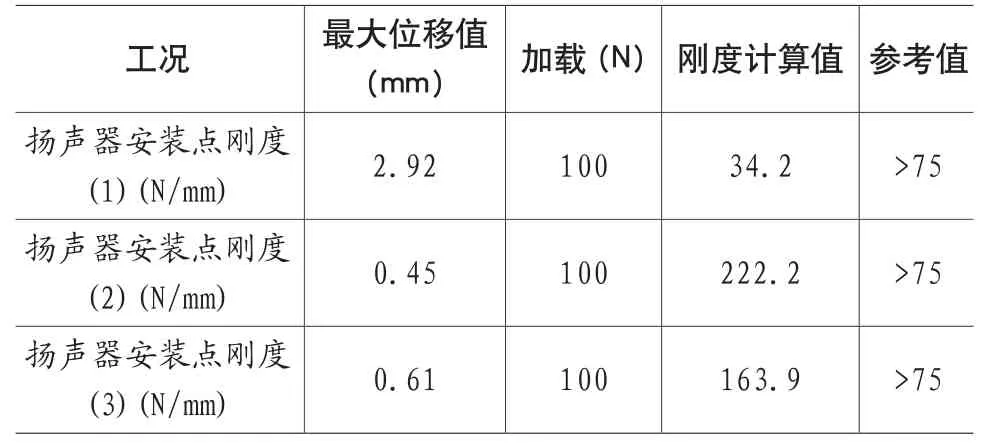

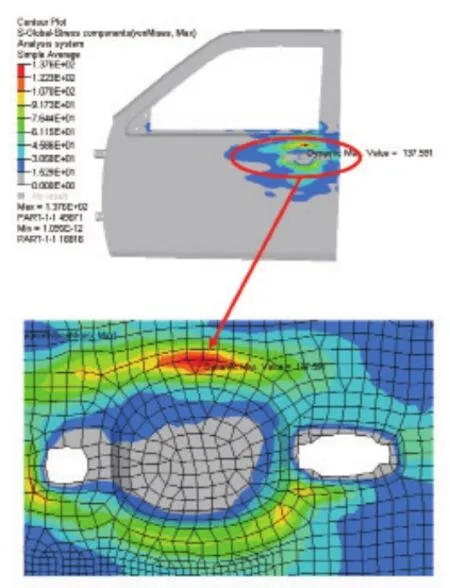

6.前车门扬声器安装点刚度分析

(1)约束和加载。

约束:约束门内板与密封条配合面自由度123456;

加载:在扬声器安装点位置Y向施加100N。

约束和加载模型如图7所示。

(2)分析结果。

通过计算可得,该前车门扬声器安装点刚度分析结果如表7所示。

图7 前车门扬声器安装点刚度分析的约束和加载模型

表7 前车门扬声器安装点刚度分析结果

通过分析可知,该车前车门扬声器安装点1处刚度稍差,需要通过在安装点位置附近设置加强筋或加高扬声器安装处车门内板的凸台高度进行改进,具体结合周边系统和整车布置进行抉择。安装点2、3处刚度满足设计要求(大于75N/mm),判断可行。

7.前车门升降器安装点刚度分析

(1)约束和加载。

约束:约束门内板与密封条配合面自由度123456;

加载:在升降器安装点位置Y向施加100N。

约束和加载模型如图8所示。

图8 前车门升降器安装点刚度分析的约束和加载模型

(2)分析结果。

通过计算可得,该前车门升降器安装点刚度分析结果如表8所示。

表8 前车门升降器安装点刚度分析结果

通过分析可知,该车前车门升降器安装点处刚度稍差,判断NG。需要通过在安装点位置附近设置加强筋或加高升降器安装处车门内板的凸台高度进行改进,具体结合周边系统和整车布置进行抉择。

8.前车门密封条安装处车门内板刚度分析

(1)约束和加载。

约束:约束门内板与密封条配合面自由度123456。

加载:门内板密封条处施加作用力:5.8N/100mm。

约束和加载模型如图9所示。

图9 前车门密封条安装处车门内板刚度分析的约束和加载模型

(2)分析结果。

通过计算可得,该前车门密封条安装处车门内板刚度分析结果如表9所示。

表9 前车门密封条安装处车门内板刚度分析结果

通过分析可知,该车前车门密封条安装处车门内板刚度满足设计要求。

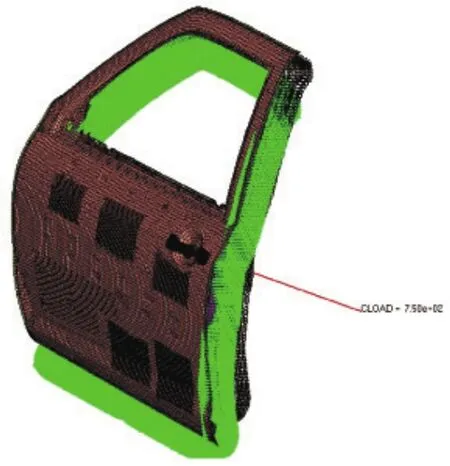

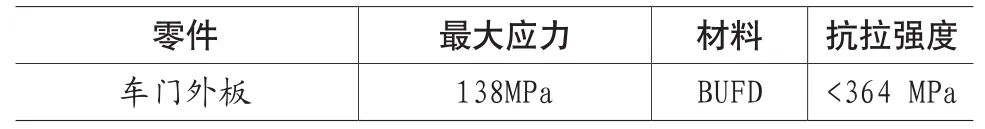

9.前车门门把手安装孔强度分析

(1)约束和加载。

约束:约束门内板与密封条配合面自由度123456;

加载:在外开手柄开启到极限位置上施加法向750N的力。

约束和加载模型如图10所示。

图10 前车门门把手安装孔强度分析的约束和加载模型

(2)分析结果。

通过计算可得,该前车门门把手安装孔强度分析结果如表10所示,相关的应力云图如图11所示。

表10 前车门门把手安装孔强度分析结果

图11 前车门门把手安装孔强度分析云图

通过分析可知,该车前车门门把手安装处的最大应力出现在门把手安装座上,车门外板门把手安装孔周边也有较大应力分布。但最大应力(138MPa)小于材料的抗拉强度(364 MPa)。为改善该处应力,可以在车门外板上粘贴适当面积的止振材。

10.前车门铰链强度分析

(1)约束和加载。

约束:约束与车身链接的铰链板自由度123456;

加载:在过铰链旋转中心的铰链中间位置建立参考点,在参考点上分别施加纵向力F=11110N,横向F=8900N。

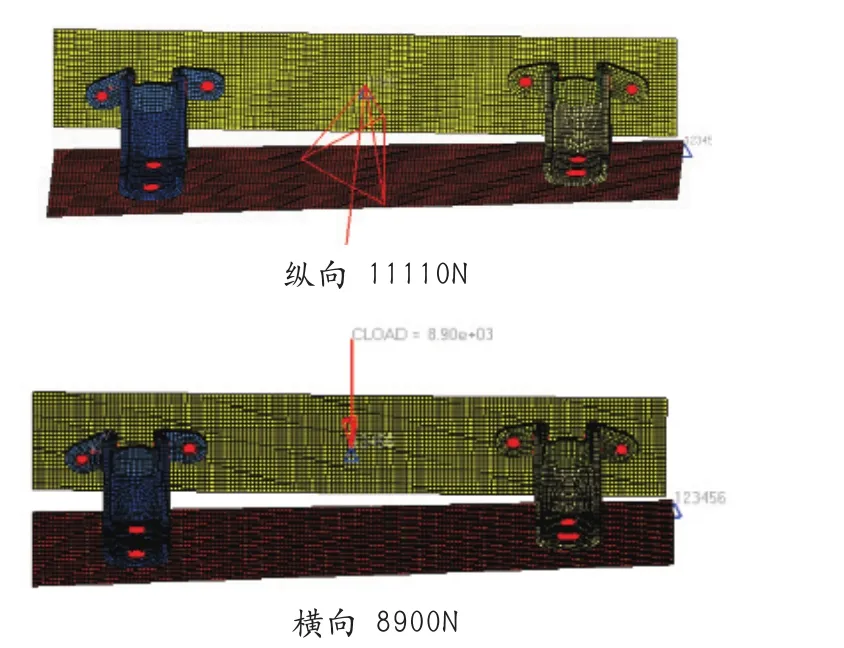

约束和加载模型如图12所示。

图12 前车门铰链强度分析的约束和加载模型

(2)分析结果。

通过计算可得,该前车门铰链强度分析结果如表11所示,相关的应力云图如图13所示。

表11 前车门铰链强度分析结果

通过分析可知,该车前车门铰链最大应力(纵向273.2MPa,横向215.0MPa)小于材料的抗拉强度(581 MPa),判断可行。

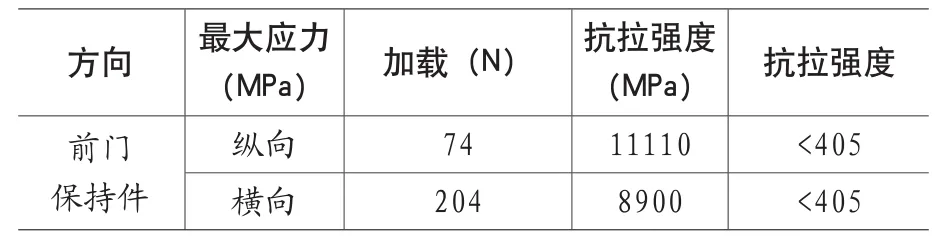

11.前车门保持件强度分析

(1)约束和加载。

约束:约束截取处自由度123456;

加载:在门锁位置上分别施加纵向力F=11110N,横向F=8900N。

约束和加载模型如图14所示。

(2)分析结果。

通过计算可得,该前车门保持件强度分析结果如表12所示,相关的应力云图如图15所示。

表12 前车门保持件强度分析结果

图15 前车门保持件强度分析云图

通过分析可知,该车前车门保持件最大应力(纵向74MPa,横向204MPa)小于材料的抗拉强度(405 MPa)。

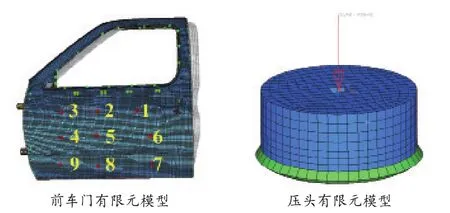

12.前车门抗凹性分析

(1)约束和加载。

约束:约束门内板与密封条配合面自由度123456;

加载:在外板选择9个相对薄弱区域,0~400N的力加载在直径为 80mm的圆盘上,圆盘底面法向垂直于加载面。在压头上建立局部坐标系,局部坐标系的Z向平行于压头与外板接触面的法向,压头相关点约束DOF=12456。

约束和加载模型如图16所示。

图16 前车门抗凹性分析的约束和加载模型

(2)分析结果。

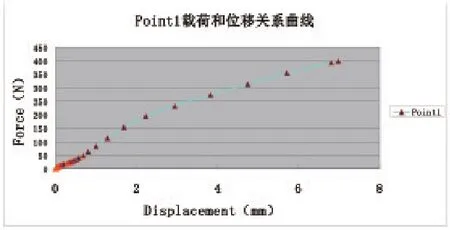

通过计算可得,该前车门抗凹性分析结果如表13所示。各点载荷与位移关系曲线图如图17所示。

表13 前车门抗凹性分析结果

图17 各点载荷与位移关系曲线图

通过分析可知,该车前车门在点4、5、6处抗凹性稍差,建议增加防撞梁与车门外板链接胶点数或在X方向延长补强材。

13.前车门下垂分析

模型截取:A柱沿X向±500mm,A柱沿Y向500mm。

(1)约束和加载。

约束:

车门转15°角:约束侧围断面自由度123,门锁点自由度2;

车门转 65°角:约束侧围断面自由度123,门锁点自由度1。

加载:

自重工况:在车门旋转15和65度角时,-Z向1g加速度施加到车门质心位置;

加载工况:在车门旋转15和65度角时,在门锁位置垂直向下加载1000N的力。

车门转15°和65°有限元模型如图18所示。

图18 前车门下垂分析的约束和加载模型

(2)分析结果。

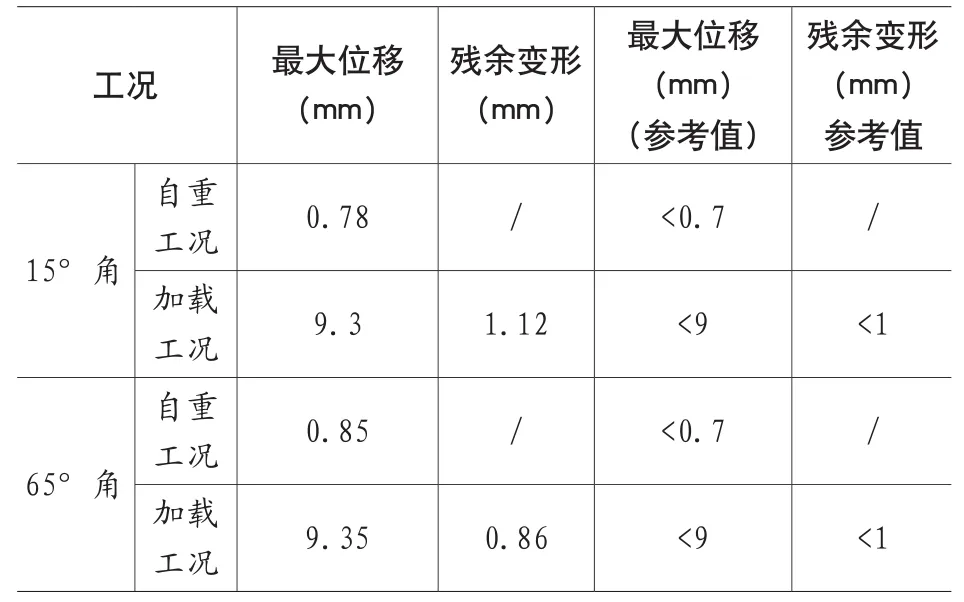

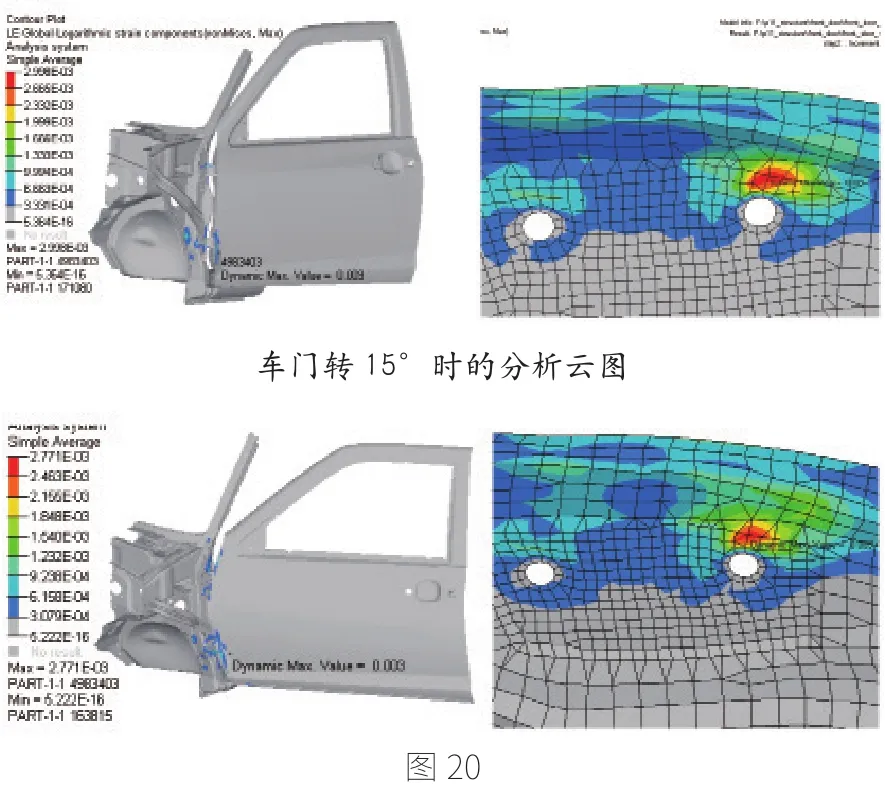

通过计算可得,该前车门在打开15°和65°时的下垂量如表14所示,详见图19。各角度下加载时的塑形变形分析结果及云图如表15和图20所示。

通过分析可知,15°和65°开启工况下,最大位移和最大残余变形量有略大于参考值的工况,建议增大两铰链的间距或添加纵向加强板,以改善。最大塑性应变(0.003)均出现在车门内板上的下铰链安装孔附近,满足设计要求(<0.005)。

表14 前车门打开15°和65°时的下垂量分析结果

图19 前车门下垂分析结果

表15 前车门打开15°和65°时的塑性变形分析结果

三、结语

通过以上具体项目的分析可以得出以下结果。

表15 分析结果汇总

8 密封条安装处内板刚度(mm) 1.0 <1.8 OK 9 门把手安装孔强度(MPa) 138 <364 OK 10 铰链强度(MPa)纵向 273.2 <581 OK横向 215 <581 OK 11保持件强度(MPa)纵向 74 <405 OK横向 204 <405 OK 150N位移值(mm)1.6/1.6/1.7/6.7/3.6/7.0/1.8/2.1/1.4<4 NG 12 抗凹性400N位移值(mm)7.0/6.1/7.5/12.9/9.5/13.1/5.2/6.3/4.4<8 NG点4、5、6处抗凹性稍差,建议增加防撞梁与车门外板链接胶点数或在X方向延长补强材15°自重工况最大位移(mm) 0.78 <0.7 NG 13 下垂分析15°加载工况最大位移(mm) 9.3 <9 NG 15°加载工况残余变形(mm) 1.12 <1 NG 15°最大塑性应变 0.003 <0.005 OK 60°自重工况最大位移(mm) 0.85 <0.7 NG 60°加载工况最大位移(mm) 9.35 <9 NG 60°加载工况残余变形(mm) 0.86 <1 OK增大两铰链的间距或添加纵向加强板,以改善最大位移和最大残余变形量60°最大塑性应变 0.003 <0.005 OK

以上通过自由模态、扭转刚度、前车门门框刚度、前车门腰线刚度、前车门钥匙孔安装点刚度、前车门扬声器安装点刚度、前车门升降器安装点刚度、前车门密封条安装处车门内板刚度、前车门门把手安装孔强度、前车门铰链强度、前车门保持件强度、前车门抗凹性以及前车门下垂等13个项目的CAE分析,对汽车侧门结构设计中的CAE应用进行了详细说明,并针对不符合设计要求的项目提出了合理的改善建议。相关的改善方案在后期的样车试制、评价和耐久试验阶段得到了充分的验证,验证结果符合设计要求。

在汽车侧门结构设计中,通过所述项目的CAE分析,可以为侧门的结构设计、改进和优化提供量化的依据和指导。从而避免设计阶段因方案验证不足而造成后期试装、评价和耐久试验时问题再现所产生的对应周期长、费用高等问题。

本文详细的介绍了汽车侧门结构设计时所需要作的CAE分析项目,为广大的汽车侧门设计开发人员提供了一个很好的参照。