产品数据质量控制在汽车行业PLM系统中的应用

上海世科嘉车辆技术研发有限公司 唐尧

产品数据质量控制在汽车行业PLM系统中的应用

上海世科嘉车辆技术研发有限公司 唐尧

随着汽车行业竞争的日益激烈,国内各个汽车厂商都开始通过不断提高研发阶段的投入来缩短研发周期,提升虚拟化、数字化和模块化在产品生命周期管理系统的应用,加快产品更新换代的速度并提升产品质量。论文以所在汽车企业研发中心为例,研究了如何在整车研发流程体系中建立数据检查流程,提出了如何集成现有产品生命周期管理系统,并最终提升了设计数据质量,保证下游系统、流程的有效性和整个产品研发数据的准确性。

一、引言

2015年5月8日,国务院印发《中国制造2025》,这是实施我国制造业强国战略的第一个十年纲领,同样也是“十三五”期间制造业升级的重要指导文件。《中国制造2025》提出,坚持“创新驱动、质量为先、绿色发展、结构优化、人才为本”的基本方针,所谓质量为先,就是要在提升智能制造水平的同时,确保产品的最终质量。

汽车行业作为制造业的代表,始终走在技术的前沿,通过近十年的高速发展,产销双双突破2000万,研发能力也不断提升,计算机辅助设计(CAD)、计算机辅助工程(CAE)及计算机辅助制造(CAM)等虚拟开发(Virtual Development)工具已被大多数汽车企业广泛使用。在虚拟开发阶段,三维产品数据模型作为工程信息的核心载体,不仅在公司内部被工程部门,工艺部门,设计部门等相互引用和互为参考,而且在公司外部,更作为供应商设计、开发和模具设计的基础。因此,合格的、有效的数据是虚拟开发的基础,在提升工作效率方面起到至关重要的作用,公司也对数据模型提出了很高的要求。

但是,在实际工作中,尤其是在工程师对三维数据的建模过程中,由于工程师经验不足,数据设计标准不统一,或者一时疏忽大意等各种原因,会造成产品数据质量上的一些缺陷(或潜在风险),这些缺陷和潜在风险,会对下游系统,下游流程造成很大的损失和风险。例如,在三维数据中,外观面数据存在微小的破面,在实体零件数据中存在微小的空隙,这些在设计阶段,往往凭肉眼很难被发现,如果在研发设计阶段不能及时被发现并有效改正,由此引起的质量问题可能到供应商开模阶段或试制试验样车验证阶段甚至到产品使用阶段才被发现,这会给企业带来产品开发周期延长,成本和安全隐患增加等等诸多不可估量的负面影响和直接经济损失。

因此,在设计开发阶段,通过计算机辅助工具对产品数模检查和把关,显得尤为重要。

二、产品数据质量控制的意义

1.从设计源头确保产品质量

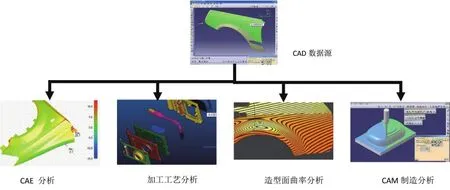

近年来,数字化、虚拟化在汽车开发设计和制造阶段被广泛使用,其优点是可以缩短开发周期,降低开发费用。在虚拟开发环境下,产品数据(包括2D和3D)是信息的源头,一个高质量的数据模型,对下游的CAE(计算机辅助工程)分析、工艺设计、造型面优化和CAM计算机辅助加工等流程起到至关重要的影响。如果数据源出现质量问题,可能造成下游环节分析失效,设计周期延长、零件加工精度降低,供应商磨具受损,以及最终销售产品质量出现问题等一系列潜在风险。因此,需要再设计初期就对产品数据质量进行控制,图1中表示了产品3D数据源在下游系统中的应用。

图1

2.保证数据交换中数据的有效性和一致性

在设计开发阶段,随着分工越来越细,常常需要对外发布数据和接收供应商提供的外来数据,在此过程中由于双方使用的设计软件不同,往往容易造成数据偏差,尺寸精度下降,细微数据丢失,需要工程师花费大量时间和精力进行重复沟通或者重复建模。

例如,目前流行的数据交换接口可分为3类,即:标准接口、业界接口和专用接口。标准接口是已经被国际标准化组织或某些国家的标准化部门所采用,是具有开放性、规范性和权威性的标准,其中最具有代表性的是IGES和STEP标准。业界接口是具有相当影响力,并被业界认可的通用接口规范,如AutoCAD公司的DXF、Spatial Technology公司的ACIS和EDS公司的Parasolid。专用接口是CAD软件为了导入/导出其它CAD软件的模型专门开发的接口。如NX软件为能直接导入CATIA和Pro/E模型开发的CATIA V4/V5和Pro/E接口。

3.规范设计方法,提高工作效率

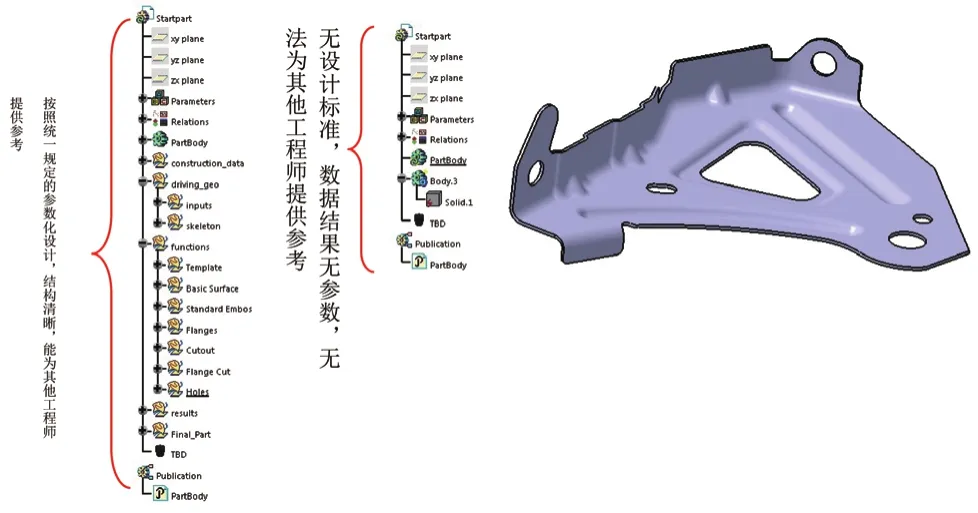

同一产品,不同公司的不同设计人员的设计过程、建模思路可能完全不一样,这种不一致性将影响工作效率,降低数据质量。设想一下,某一产品的设计人员突然离职或者休假,但是开发过程却不能停止,需要新来的工程师继续对原来的数模进行设计,或者往往耗费大量时间精力去理解前者的设计思路,甚至需要重新建模。对企业而言,这是资源的极大浪费。如果能建立统一的设计规范,建模规范,那么不仅仅能节约宝贵的开发时间,还能让年轻工程师通过数模结构了学习到零件的开发过程,引导和约束设计人员按照自觉养成规范地建模习惯,积累了设计经验。(图2显示同一零件在有规范设计标准要求下,在CAD设计软件CATIA中的结构树与无标准设计下的CATIA结构树)而数据质量检查工具正是可以根据企业的要求量身定做检查标准,对不符合企业规范的数据不予接受,从而减少了因数据建模不规范等低层次问题对模型进行频繁修改的次数,促使数据能更有效地和PLM系统集成。

图2

三、数据质量检查工具在PLM环境中的集成与应用

1.产品数据质量检查工具简介

Q-CHECKER是Quality-Check的缩写,字面意思是质量检查者,为德国TRANSCAT公司基于CATIA开发的CAD数据质量控制软件。Q-CHECKER根据国家标准、行业标准,结合企业自身的标准融合到检查中,形成具有企业特色的标准文件,依据此标准来检查数模中包括装配件、零件和二维图纸为主的数据缺陷,把产品质量控制提前到了CATIA设计建模阶段,帮助我们找到提高数模质量、消除缺陷的方法。Q-checker for CATIA V5的检查项目分三类:标准规范检查、设计方法检查和几何检查。标准规范包括数模归档的状态、文件及元素的命名、层的使用规范等;设计方法包括记录设计方法的结构树的组织、保证并行关联设计的元素定义、针对具体结构的设计方法、造成工艺问题的设计方法等;几何检查项目包括对线、面、实体及二维元素的检查,如线不连续就不能生成面或不能生成高质量的面,面体与片体间有间隙就无法生成实体等等。其中有许多的缺陷Q-checker能够自动修复。

2.Q-CHECKER 在PLM环境中的集成与应用

Q-CHECKER虽然功能强大,在很大程度上提升了数据质量,但是如果没有产品数据管理平台进行集成,则需要工程师线下自查,很容易出现遗漏,不利于数据的整个生命周期的管理。企业应该将Q-CHECKER的检查流程融入到整个PLM流程中,使其为在PLM系统冻结的数据进行最终的质量检查,根据数据不同的成熟状态进行不同质量检查,结合PLM系统中数据冻结流程,形成设计数据的闭环管理。

以某企业为例,将达索公司的CATIA V5作为CAD设计软件,将 TRANSCAT公司的Q-CHECKER软件作为数据质量检查工具一起集成于西门子公司的TEAMCENTER-PLM数据管理平台。

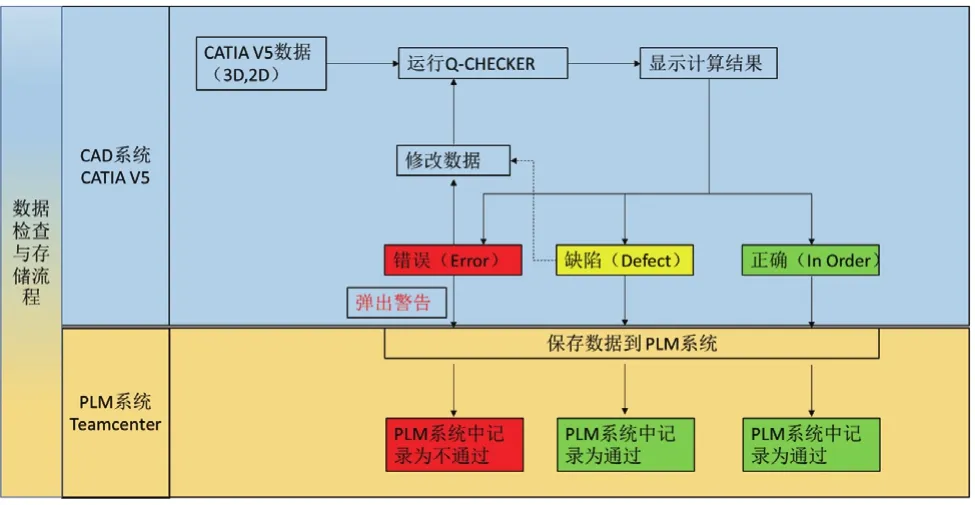

在数据创建完成之后的数据检查与存储流程中:在保存到PLM系统之前,系统会要求进行Q-CHECKER检查,并显示检查结果。依据设计标准,结果可分为错误,缺陷和正确三种类型(缺陷意味着数据有潜在风险但无质量问题),当检查结果为错误时,需要工程师在CATIA中重新修改或优化数据质量,直到检查结果为缺陷或者正确。如果工程师坚持将显示结果为错误的问题数据保存到PLM系统中,在保存时,TEAMCENTER会自动提示弹出警告窗口,并将错误记录为QCHECKER FAIL(不通过),其余两种情况均记录为QCHECKER PASS(通过),图3显示了与CAD/PLM系统集成的数据检查工具的数据检查与存储流程。

图3

当工程师需要在PLM系统中发布数据时,数据质量检查工具再次发挥作用:根据项目要求,在发布数据时候需要先进行内部发布(Publish)后进行外部发布冻结数据(Release)。

在进行内部发布时,根据PLM系统中记录(PLM中记录为通过或者不通过)当使用TEAMCENTER向内部发布数据(Publish)时,如果PLM中记录为通过,则顺利完成Publish流程,若为不通过则弹出警告,此时工程师可以选择放弃发布流程,回到CATIA中重新修改数据或者继续发布(Publish)。

在进行外部发布冻结数据时(Release),如果PLM中记录为通过,则顺利完成Release, 若为不通过则弹出警告,此时工程师可以选择放弃发布流程,在PLM中升级新的版本后重新回到CATIA中对数据进行修改后继续完成流程,如果选择继续发布,TEAMCENTER 将会终止发布,图4显示了与CAD/PLM系统集成的数据检查工具的数据检查与发布流程。

图4

由于在企业CAD/PLM环境中集成了质量检查工具QCHECKER,没有经过Q-CHECKER检查、检查不通过或不符合数据的检查标准均无法在PLM系统中发布,从设计源头确保了数据的质量,为下游系统提供了可靠的输入。

四、结语

三维产品模型在开发周期中会涉及多个企业、部门和平台的交换与共享,几何模型存在质量缺陷会造成各个部门工作的拖延甚至制造返工;同时设计是制造的准则,所以数模质量好坏直接影响最终产品质量。数据质量检查工具在CAD系统和PLM系统中的集成应用,大大地提高了数据质量、提升了工程师的设计效率,实现了设计数据质量检查及冻结的闭环管理,为下游系统和流程提供了可靠的数据质量保证,缩短正常虚拟开发的周期,降低了开发成本,同时,由于采用了统一的设计和检查标准,工程师的设计经验得意积累和保留在企业内部,为企业形成规范化的设计流程培养一流设计人员打下了坚实的基础。