气体机缸盖内腔烧结缺陷分析与改进

伍启华,丁富才,季顺业,李伟涛

(潍柴动力(潍坊)铸锻有限公司,山东潍坊 2610 00)

气体机缸盖内腔烧结缺陷分析与改进

伍启华,丁富才,季顺业,李伟涛

(潍柴动力(潍坊)铸锻有限公司,山东潍坊 2610 00)

针对气体机缸盖在铸造生产过程存在的喷油器及上水夹层芯局部位置出现烧结缺陷进行了分析,通过降低铁液浇注温度、使用新型涂料及制芯材料、优化砂芯结构等工艺改进措施,缸盖内腔烧结缺陷得到明显的改善,铸件内腔品质得到了提升,铸件废品率得以降低,同时减轻了细清员工的劳动强度。

烧结缺陷;涂料;高强度覆膜砂

D O I:10.39 69/j.i s s n.100 6-96 58.2017.05.012

气体机两气门缸盖是在原柴油机两气门缸盖基础上,通过改进串水结构及喷油器结构基础上开发新产品,属WP10系列单体、天燃气发动机专用缸盖,材质为铸铁HT250,铸铁轮廓尺寸为225 mm×149 mm×125 mm,毛坯质量20.75 kg。

缸盖铸造生产采用中频电炉熔炼工艺,浇注温度1400 ℃~1430 ℃,HWS自动浇注进行浇注,芯组由7种砂芯组成,其中更改结构的喷油嘴芯与上水夹层芯采用耐高温覆膜砂热芯盒制芯工艺,造型为潮膜砂造型工艺,每箱8件,浇注系统为阶梯型,为底注与中注结合的形式,有利于提升铁液充型的平稳性,避免铸件易产生气孔、局部烧结等铸造缺陷。

1 存在的问题及分析

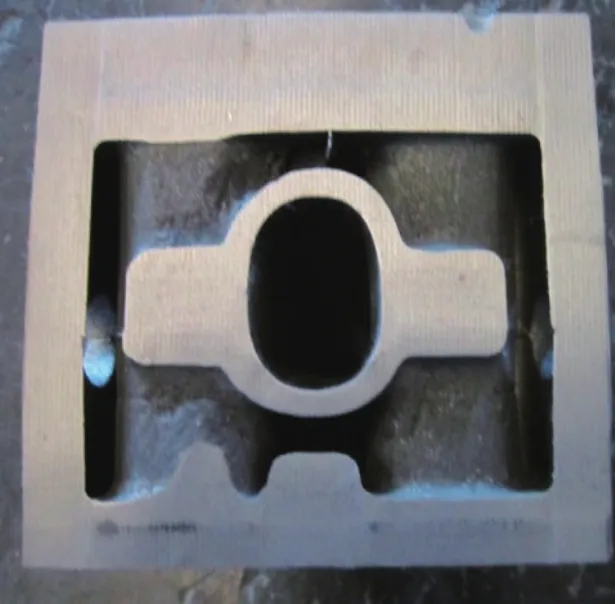

因气体机缸盖承受热负荷高,为防止采用铜套工艺造成喷油器位置漏水率高的质量问题,缸盖设计时,相比原柴油机两气门缸盖,喷油器位置采用铸出工艺,如图1所示,同时冷却水的流向进行重新优化,改动上水夹层芯的局部结构,缸盖在大批量生产时,改动位置出现大量的烧结缺陷,存在细清困难、无法细清,因内腔质量不合格的废品率高达0.42%。

图1 喷油器位置采用铸出工艺

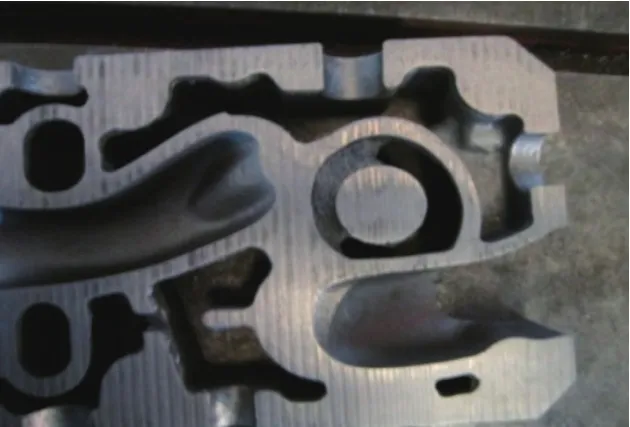

1.1 喷油器烧结缺陷

如图2所示,相比原柴油机二气门缸盖,喷油器衬套为铸出结构,铸出喷油器衬套直径为30 mm(注此位置经过冷加工后形成喷油器衬套,铸造为全实心结构),四周冷却水通道最薄处仅7 mm,属于薄壁位置,高温铁液浇注后,因砂芯尺寸薄弱且砂芯内、外侧均被高温铁液包裹,在高温铁液的热作用下,砂芯表面因石英砂的相变发生开裂形成裂纹,金属液渗入形成脉纹,又因该处的高温热节使有足够的热量保证了砂芯与铁液界面的温度高于铁的固相线温度,这样渗透一经开始就会继续下去,唯有渗透铁液的前沿凝固时,渗透才停止,这样金属液就通过砂芯裂纹或孔隙渗透到了芯子的整个截面上从而形成上述的所谓砂芯烧结[1]。此类缺陷不易清理掉,因而铸件报废。

图2 喷油器烧结缺陷

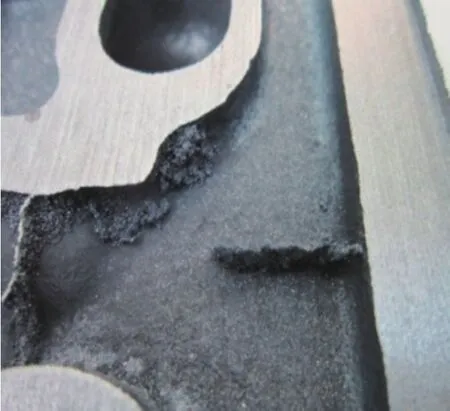

1.2 上水夹层芯烧结缺陷

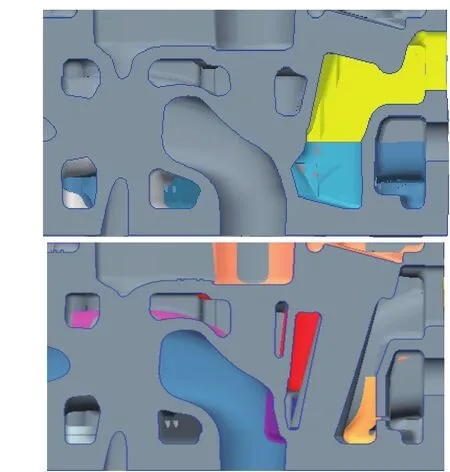

气体机缸盖上水夹层芯排气道端鼻梁位置,砂芯厚度仅为4.5 mm,如图3所示,是上水夹层芯最薄弱的位置,且砂芯上方高温铁液高度为30 mm,如图4所示,明显比底端厚,铁液冷却速度慢,砂芯在高温铁液的长时间作用下,易发生烧结,严重时导致该处位置烧结堵孔,使串水通道堵塞,影响缸盖串水冷却,造成发动机故障,另外图5、6所示的位置,存在脉纹缺陷,因铸件结构的限制,相应位置的烧结及脉纹缺陷无法进行清理,只能人工采用内窥镜设备进行检查,造成大量的人力、物力的浪费。

图3 上水夹层芯薄弱位置

图4 薄弱位置结构

图5 砂芯烧结堵塞

图6 砂芯脉纹缺陷

2 改进措施

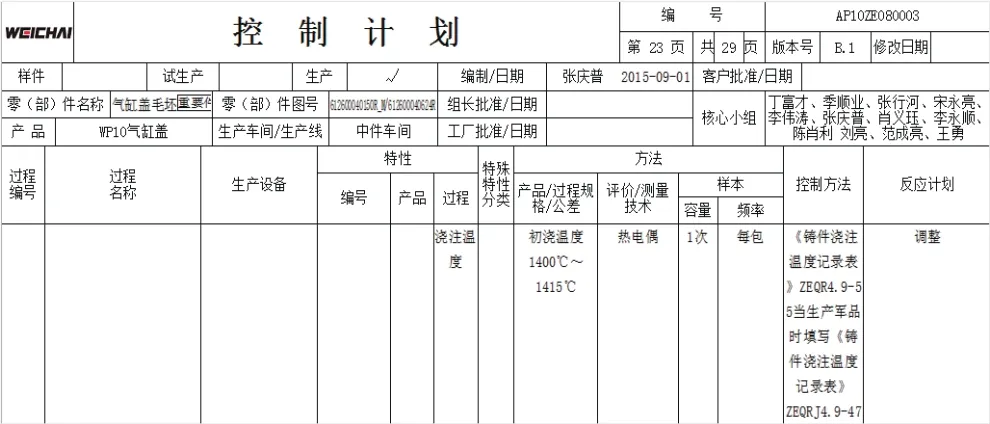

2.1 降低浇注温度

在金属的热作用下,砂粒间的孔隙因发生烧结或熔化而增大,故金属液渗入深度还受浇注温度的影响,温度越高,越有利于解决砂芯烧结问题。经过对比浇注上限温度由1430 ℃降到1415 ℃、浇注温度下限由1400 ℃降到1390 ℃工艺,降低下限温度引起气孔缺陷,而将浇注温度上限降低到1415 ℃后,未引起气孔问题,内腔烧结问题改善明显,将气体机缸盖浇注温度范围固定在1400℃~1415 ℃,如图7所示。

图7 气体机缸盖浇注温度控制范围

图8 预刷锆英粉涂料

2.2 采用新型涂料

涂料可封闭砂芯表层的孔隙,提供一层耐火性和热化学稳定性高的屏障,同时也制造出有利的气体氛围,从而防止或减少铸铁表面的粘砂等缺陷的产生。针对喷油器位置砂芯尺寸薄弱易烧结的问题,采用防烧结的杜伦斯RWB3501-01涂料,涂料密度范围为1.18~1.22g/ml,锆英粉有很高的耐火度,很好的高温化学惰性,不易与酸性或碱性材料反应,热膨胀系数 低,热导率和蓄热系数高[2]。因此,在砂芯浸涂之前,采用人工刷涂密度1.80~2.20 g/ml工艺,如图8所示,有效的减轻了喷油器及上水夹层芯相应位置的烧结与脉纹问题。

2.3 使用高强度覆膜砂制芯

针对石英砂高温膨胀等原因,造成砂芯开裂引起的烧结问题,制芯原材料由普通耐高温覆膜砂替换为高强度覆膜砂,在高温加热条件下宝珠砂的热膨胀率较普通耐高温覆膜砂低,此性能有效的减少了砂芯在高温浇注条件下热膨胀率,提高砂芯强度,减少断芯缺陷,同时防止产生脉纹、粘砂等缺陷等造成砂芯断裂(宝珠砂应用),结果表明新材料的应用明显减少了两种砂芯的烧结及脉纹。

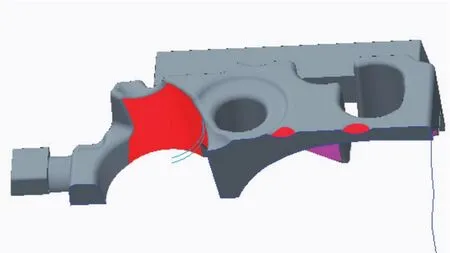

2.4 优化砂芯结构

增加砂芯的厚度,不仅提高了砂芯对高温铁液的耐火度,同时也减少了砂芯周围铁液包裹的厚度。如图9所示,通过解剖对比铸件的实际尺寸与铸件三维尺寸,上水夹层芯薄弱位置螺纹孔底部串水厚度由6 mm增加到7 mm,喷油器砂芯最薄弱处厚度由7 mm增加到9 mm。

图9 喷油器与上水夹层芯薄弱位置

3 改善效果

通过以上措施的实施,气体机缸盖喷油器与上水夹层芯位置内腔烧结废品率由0.42%降低到0.05%,铸件内腔品质得到明显提升,铸件未清理前内腔品质一次抽检合格率由最初的7.41%提高到50%以上,细清员工反馈喷油器及上水夹层芯烧结缺陷明显改善,降低了劳动强度。

4 结语

(1)杜伦斯RWB3501-01涂料可减轻砂芯高温时开裂形成烧结缺陷,配合适当密度的锆英粉涂料,有利于解决因砂芯尺寸薄弱及高温铁液包裹形成砂芯过热造成的烧结缺陷。

(2)采用膨胀系数小的高强度薄弱砂,减少了砂芯高温开裂倾向,减少烧结缺陷产生。

(3)通过降低浇注温度及优化砂芯尺寸,是解决砂芯烧结缺陷的有效措施。

[1] 张嘉晋. 应用脉无星解决CAM缸体水套芯烧结问题[J]. 铸造工程, 200 5 , 29 (1) :40-40.

[2] 丁富才. 宝珠砂在防止砂芯断芯中的应用[J]. 铸造,2016,5(85):46 7-46 8.

Analysis and prevention of core sintering defect of gas cylinder head

WU QiHua,DING FuCai,JI ShunYe,Li WeiTao

(Weichai Power(Weifang) Casting&Forgoing Co.,Ltd., Weifang 261000, Shangdong,China)

The core sintering defect emerged in local positions of injector and water jacket core in the production of gas cylinder head was analyzed. By lowering the pouring temperature, using new type coating and core-making materials, optimizing the structures and so on, the core sintering defect was obviously improved,which improved the inner-quality, decreased defective rate of casting and reduced the intensity of the fi ne cleaning labors.

core sintering defect; coating; high strength coated sand

T G 245;

A;

100 6-96 58(2017)05-00 37-03

2017-07-13

稿件编号:170 7-1829

伍启华(198 2—),工程师,主要从事铸造工艺的开发研究工作.