PVB夹层玻璃的失效扩展

,

(中北大学化工与环境学院,山西 太原 030051)

PVB夹层玻璃的失效扩展

苟瑞君,张少华

(中北大学化工与环境学院,山西太原030051)

本文为探讨聚乙烯醇缩丁醛(PVB)夹层玻璃断裂失效的扩展规律,运用ANSYS/LS-DYNA软件对夹层玻璃在聚能射流冲击作用下的变化进行了仿真研究,分析了玻璃厚度对断裂破坏效果及PVB薄膜厚度对失效扩展特性的影响。结果表明:冲击作用下玻璃厚度对夹层玻璃断裂破坏的影响较平缓。随着PVB薄膜厚度的增加,玻璃试件的失效扩展特性(速度、起始加速度、后期减速度和稳定加速度)减小,其吸能特性增强,断裂失效的扩展过程趋于平缓。并从理论方面判定夹层玻璃在冲击过程中的失效扩展速度主要取决于应力分量,且PVB粘弹性层具有较强的吸能作用。

断裂破坏; LS-DYNA; 冲击能量; 失效扩展

1 引 言

近年来汽车使用夹层玻璃得到了快速的发展[1],同时,随着国内外反恐斗争的复杂化和交通事故的频繁发生,利用柔性聚能切割技术来研制汽车玻璃爆炸切割装置有一定的必要。目前,主要的研究方向是针对不同结构的夹层玻璃的破坏形态和不同厚度的PVB粘弹性层对应力波传播的影响及其吸能作用。

国内外学者针对材料受冲击问题进行了大量的研究。陈晶晶、刘博涵等[2-3]对PVB夹层玻璃板进行面外冲击试验并进行了相关的数据分析,得出了玻璃裂纹扩展与冲击能量之间的定量关系。Xu Jun等[4]对低速冲击下夹层玻璃的损伤裂变和失效行为进行了初步的研究。胡雪垚、谢仁婷等[5-6]采用数值模拟和试验相结合的方式探讨了复合材料薄板在高速弹丸冲击下应力波的传播过程和规律以及在水射流冲击作用下轮胎橡胶的动态断裂机理。李胜杰等[7]利用裂纹扩展的方法定性地分析了不同爆炸距离和不同TNT当量作用下夹层玻璃的裂纹扩展情况。由于有PVB粘弹性层的存在,夹层玻璃在受到冲击作用时的应力波传播规律和失效扩展机理尚不明确。基于此,文中借助了ANSYS/LS-DYNA程序在线型切割器产生的聚能射流基础上,通过对玻璃材料施加主应力失效准则,初步探讨和分析了夹层玻璃在聚能装药作用下的应力波传播规律和失效扩展过程。

2 材料方程和参数的选取

2.1材料

线型切割器是产生聚能射流的构件,其中外壳和药型罩采用T2紫铜材料,炸药采用装药密度小的黑索金[8]。

夹层玻璃由正面玻璃、PVB薄膜、背面玻璃三部分组成。正面玻璃和背面玻璃选用*MAT_JOHNSON_ HOLMQUIST_ CERAMICS模型(简称JH-2,LS-DYNA中110号材料),为模拟出玻璃在破坏后的破碎现象,对两层玻璃材料施加主应力失效准则,应力大小为84MPa。中间夹层的PVB薄膜是一种半透明线型粘弹性材料体,在模拟中采用*MAT_VISCOELASTIC模型(LS-DYNA中6号材料)。

2.2参数选择与结构设计

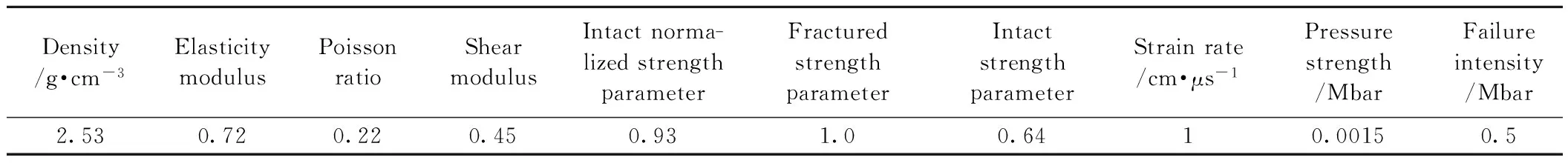

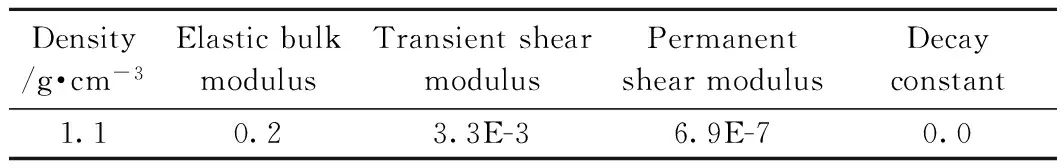

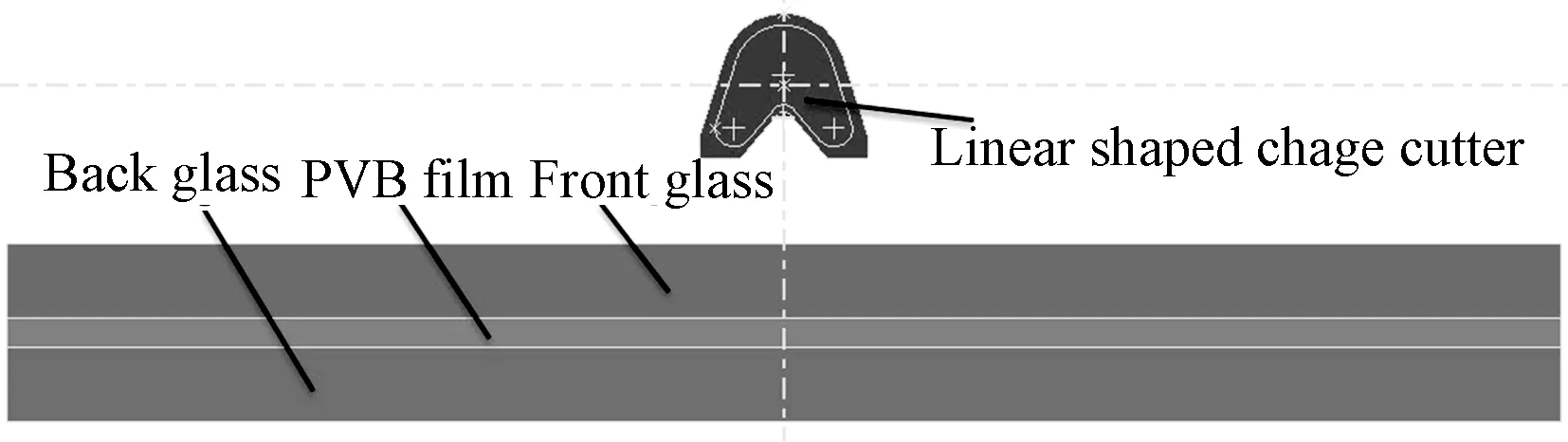

正面玻璃和背面玻璃的材料参数如表1所示,PVB薄膜的材料参数如表2所示,结构示意图见图1。

表1 玻璃的材料参数

表2 PVB的材料参数

图1 玻璃模型结构示意图Fig.1 Schematic diagram of glass model

3 有限元算法简介

线型切割器和空气部分算法参照文献[9]。根据线型切割器的实际大小划定,每个网格的尺寸最小为0.1mm[9]。对夹层玻璃整体采用六面体映射网格划分,每个网格的尺寸为0.3mm;当对冲击荷载作用下的夹层玻璃进行力学分析时,需考虑夹层玻璃中间聚氨酯胶片或者PVB薄膜的粘结作用[10],因此两层玻璃和PVB薄膜之间的接触算法可以采用带有失效模式的*CONTACT_TIED_SURFACE_ TO_ SURFACE_FAILURE算法来描述玻璃与PVB薄膜之间的粘结性。模型整体构件具有对称性,为提高运算效率减少计算,采用1/2三维结构建模,在对称面上施加对称约束,在夹层玻璃的其他三个面上施加全约束以进行玻璃简支方式模拟,并在此基础上施加透射边界以消除应力波传播过程中在边界的反射影响。整个结构中线型切割器和空气采用欧拉网格建模和多物质ALE算法,夹层玻璃试件采用拉格朗日网格建模,通过流固耦合算法将两者连接起来。

4 数值模拟过程及分析

4.1玻璃失效参数定义

以夹层玻璃结构中背面玻璃为研究对象,分析其在聚能射流作用下的断裂破坏过程,如图2所示。参照文献[2]中的裂纹捕捉方法,分别定义玻璃表面断裂失效的两个参数:长L和宽W,定义玻璃断裂破坏扩展速度v=(v1+v2)/2,其中v1为ΔT时间内失效单元长度的增长量ΔL与ΔT之商,即v1=ΔL/ΔT;v2为宽度的增长量ΔW与ΔT之商,即v2=ΔW/ΔT。以4μs为一个间隔,记录100μs失效破坏过程中的25组数据,并采用B样条插值法对记录的数据进行平滑处理。

4.2玻璃厚度的影响

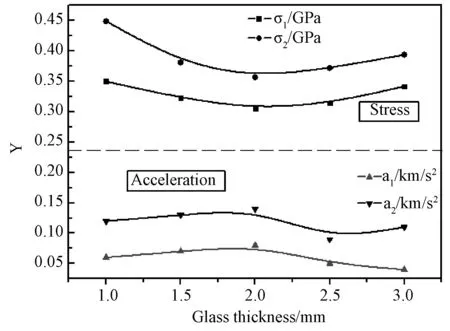

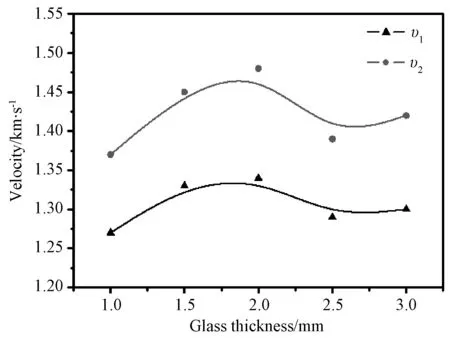

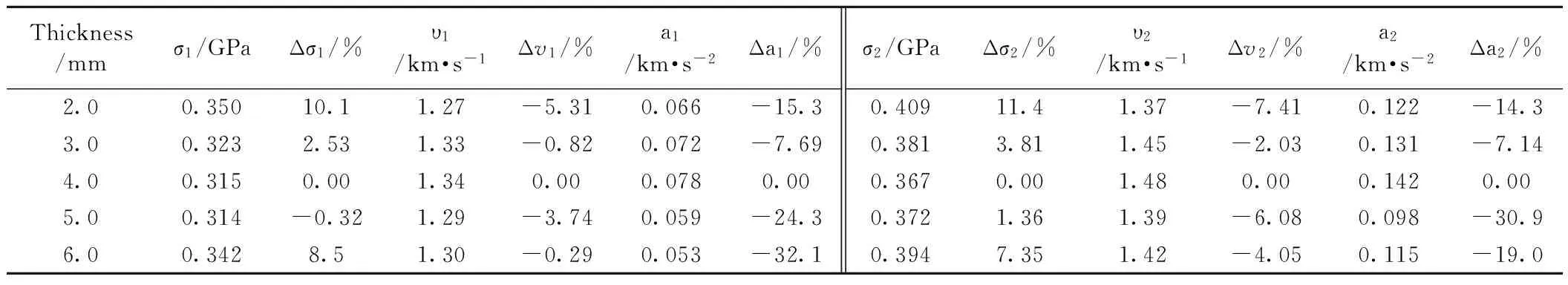

选择PVB薄膜厚度为0.76mm,玻璃层厚度分别为2.0mm,3.0mm,4.0mm,5.0mm,6.0mm五组不同的厚度搭配。记录正面玻璃的最大应力为σ1,失效扩展的最大速度为υ1,最大加速度为a1;背面玻璃的最大应力为σ2,失效扩展最大速度为υ2,最大加速度为a2(各项参数均取正值)。以玻璃厚度为4mm时的夹层玻璃为基准试件,计算其他组玻璃试件与基准试件的差值,分别用Δσ,Δv,Δa以百分数的形式表示。图3、图4为玻璃参数的对比曲线示意图,表3为玻璃不同厚度时的参数对比。

分析表3和图3、图4可知,线型切割器形成的聚能射流所产生的冲击波经过正面玻璃和中间PVB薄膜层作用到达背面玻璃时,在背面玻璃表面反射形成拉伸波,其造成的破坏程度要大于正面玻璃,从而造成录入背面玻璃的各项参数值较大。从厚度方面来说,在冲击能量一定的情况下,五种不同厚度的夹层玻璃其各项参数值(应力σ,速度v,加速度a)对比可以得到3点规律:(1)随着玻璃厚度的增加,其最大应力值遵循先减小后增大的趋势,且应力值曲线基本保持为一条直线,其差值百分数在11.5%以内;(2)随着玻璃厚度的增加,其断裂破坏的最大速度和最大加速度均呈现先增加后减小,最后又趋于稳定的规律;(3)玻璃厚度对断裂破坏速度影响较小,差值均小于7.5%;对加速度影响较大,不同厚度的玻璃其断裂破坏加速度差值最大可以达到30%以上。综合来看,玻璃厚度对

图3 玻璃层厚度不同时的应力和加速度对比曲线Fig.3 Correlation curve of stress and acceleration versus glass thickness

图4 玻璃层厚度不同时的速度对比曲线Fig.4 Correlation curve of velocity versus glass thickness

表3 不同厚度夹层玻璃的参数对比

聚能射流作用下夹层玻璃的断裂破坏影响较平缓,结合汽车实际用夹层玻璃,可选用玻璃厚度为4mm的试件作为研究对象。

4.3PVB薄膜厚度的影响

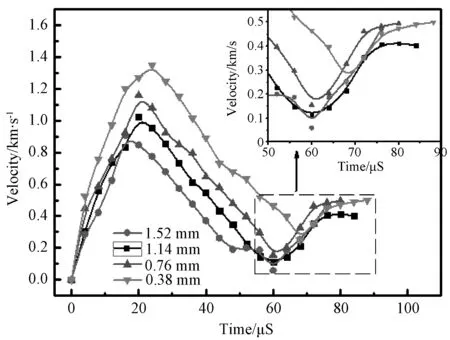

选择玻璃厚度为4mm,PVB薄膜厚度分别为0.38mm,0.76mm,1.14mm和1.52mm进行研究。同时对模拟过程中夹层玻璃模型进行了简化处理,主要包括以下两方面:(1)对夹层玻璃边界固定方式进行简化处理,对边界实行全约束进行简支方式模拟;(2)以平板夹层玻璃为研究对象,暂不考虑具有一定弧度的汽车前风挡玻璃。

图5 PVB薄膜厚度不同时的失效扩展速度-时间曲线Fig.5 Failure propagation velocity vs time curve of PVB of different film thickness

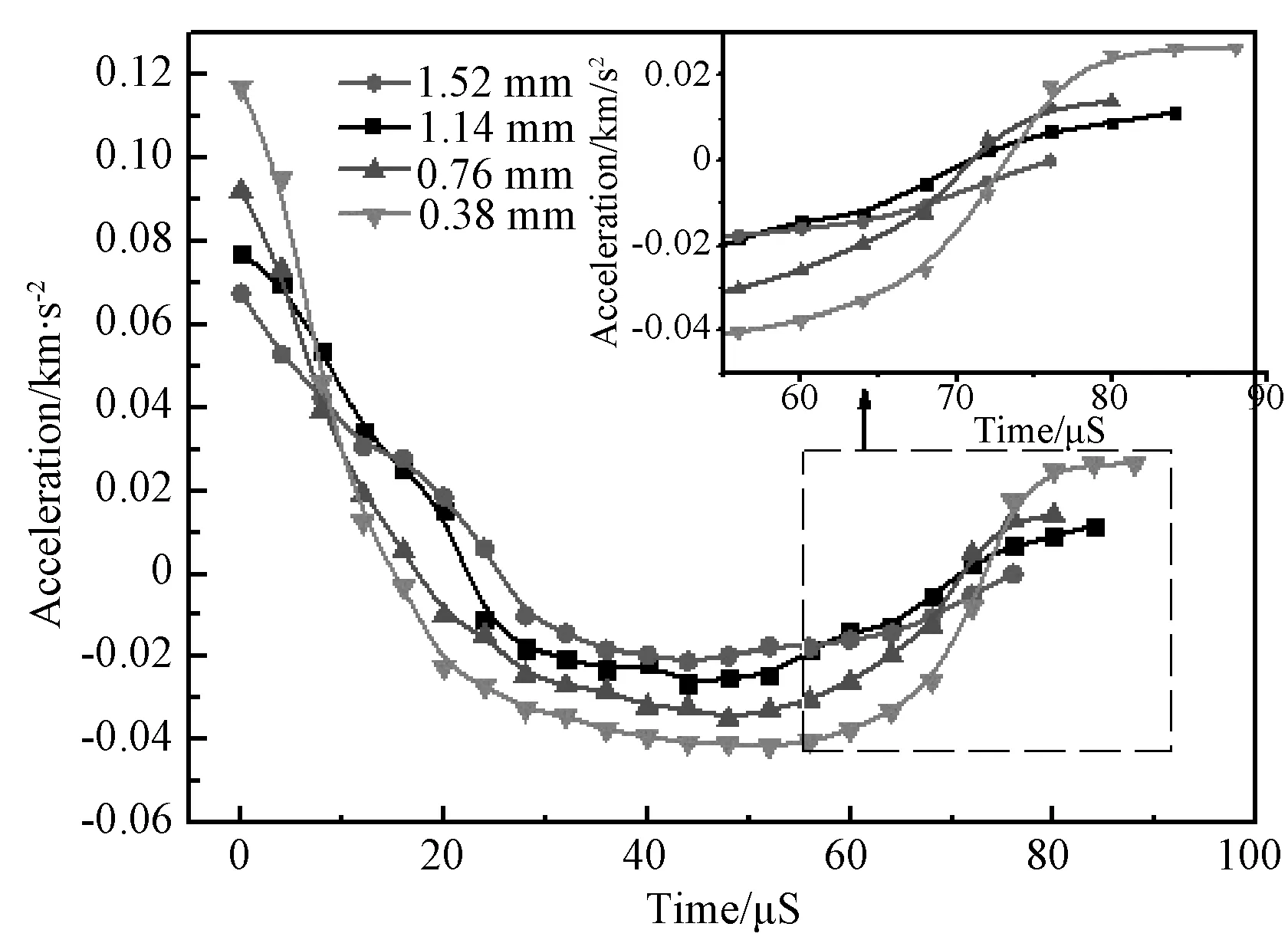

图6 PVB薄膜厚度不同时失效扩展加速度-时间曲线Fig.6 Failure propagation acceleration vs time curve of PVB of different film thickness

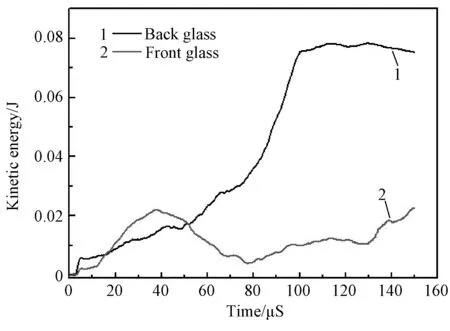

玻璃断裂失效扩展的速度-时间曲线和加速度-时间曲线如图5和图6所示。由图可知:(1)整个扩展过程的分布:在射流冲击作用下,玻璃断裂失效扩展的过程大致可分为三个阶段:速度快速上升阶段(0~24μs),速度下降阶段(24~60μs),速度平稳上升至稳定阶段(60~90μs之间);(2)速度上升阶段的长短:在射流冲击能量一定的情况下,PVB薄膜厚度越大,断裂失效扩展的速度上升阶段持续时间越短,且所能达到的速度最大值越小,即玻璃吸能特性越好;(3)速度下降阶段的长短:PVB薄膜厚度越小,断裂失效扩展的速度下降阶段时间越长;(4)平稳阶段:PVB薄膜厚度的变化并不影响玻璃试件断裂失效扩展最终的平稳结束,但随着厚度的增加,平稳阶段持续时间会相应减小,最终稳定时的扩展速度降低。总的来说,随着PVB薄膜厚度的增加,玻璃试件的吸能特性越强,断裂失效扩展的过程越趋于平缓。

4.4薄膜厚度影响的理论分析

失效破坏的产生和传播仅出现在玻璃层中,而不会出现在PVB夹层中。在破坏过程中产生裂纹并推动裂纹传播的主要驱动力是材料的等效应力强度和裂纹尖端的应力强度因子[11],裂纹的传播速度v用式(1)表示:

(1)

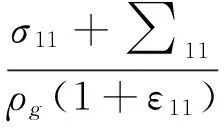

式中:v是玻璃所产生的裂纹传播速度,ε11、Σ11和σ11分别为所产生裂纹中裂尖的接触应力、应变分量和应力分量。由于玻璃层是线弹性材料模型,因此可以假设在线弹性条件下接触应力和应力分量成正比关系,比例系数为一常数值D,对上式进行变形可以得到式(2):

(2)

从式(2)两边可以看出,裂纹的传播速度v主要取决于应力分量σ11,相比于文献[11]得到了玻璃材料中影响裂纹和失效扩展传播更为精确的影响因子。在玻璃等脆性材料中瑞丽波的传播速度大约为3370m/s[12]。而不论是背面玻璃的内表面或者外表面,其破坏区域的传播速度最大仅为1500m/s左右,远低于瑞利波的传播速度。在夹层玻璃中,PVB薄膜是典型的粘弹性材料,瑞利波在PVB夹层中的传播速度要低于玻璃材料[13],这使得夹层玻璃整体裂纹传播速度低于单独的玻璃体。

在聚能射流侵彻夹层玻璃的过程中,当射流接触到夹层玻璃时首先会产生压缩应力波,压缩应力波在玻璃材料中约以5300 m/s的速度沿着玻璃厚度方向向前传播(暂不考虑水平方向或者玻璃长度方向波的影响),称之为纵向应力波。在经过正面玻璃后穿过PVB薄膜夹层时,由于夹层PVB材料自身的特点属于典型的粘弹性材料,所以在冲击过程中会出现弯曲变形然后回弹。从微观方面来说,PVB夹层的来回振动促使分子之间摩擦从而消耗了传播过程中的部分能量,使得应力波的波长和振幅有了相应的减小;从速度方面来说,应力波在PVB层中的传播速度大约只有300m/s,远远小于其在玻璃材料中的传播速度。结合粘弹性材料的这两个特点可以说明,在冲击过程中夹层玻璃中的PVB薄膜层具有很强的吸能作用。因此,PVB层厚度越大(从0.38mm到1.52mm),玻璃的失效扩展速度和加速度就越平缓:失效扩展速度最大值从1400m/s减小到900m/s,加速度最大值从120m/s减小到70m/s。

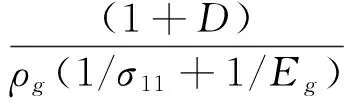

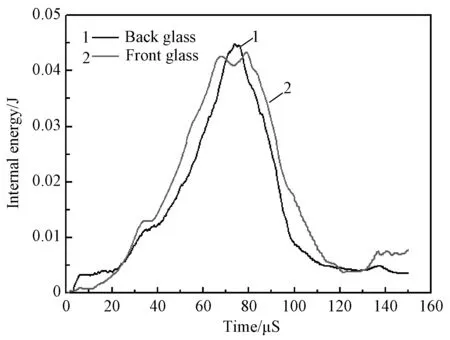

在射流冲击玻璃过程中,作用到玻璃上的冲击力会产生瑞利波(包括表面瑞利波)、应力波(纵向应力波和横向应力波)等,其本质是线型切割器所形成的射流对夹层玻璃做功,中间伴随着能量的传递、损耗和转化。把冲击作用时间提高到150μs,得出正面玻璃和背面玻璃动能和内能的对比图,如图7和图8所示。从能量角度来说推动玻璃裂纹扩展破坏的主要原因是动能影响。图7中在60~80μs之间的某一时刻背面玻璃的动能快速增加,伴随的是玻璃破坏程度的增加,到100μs之后背面玻璃动能基本不变,从而造成背面玻璃破坏形态基本保持稳定。正面玻璃前40μs时间段内动能比(即动能与内能之比)较大,正面玻璃的长条切口即在这段时间内形成,随后出现横向裂纹和垂直裂纹分支。从图8来看,两侧玻璃内能变化几乎相同,只有动能变化差别较大。这与普通玻璃损伤破坏过程中的能量变化差别较大[14],因此PVB粘弹性夹层在其中的作用不能忽略。

图7 正面玻璃和背面玻璃动能-时间曲线图Fig.7 Kinetic energy-time curve of back and front glass

图8 正面玻璃和背面玻璃内能-时间曲线图Fig.8 Internal energy-time curve of back and front glass

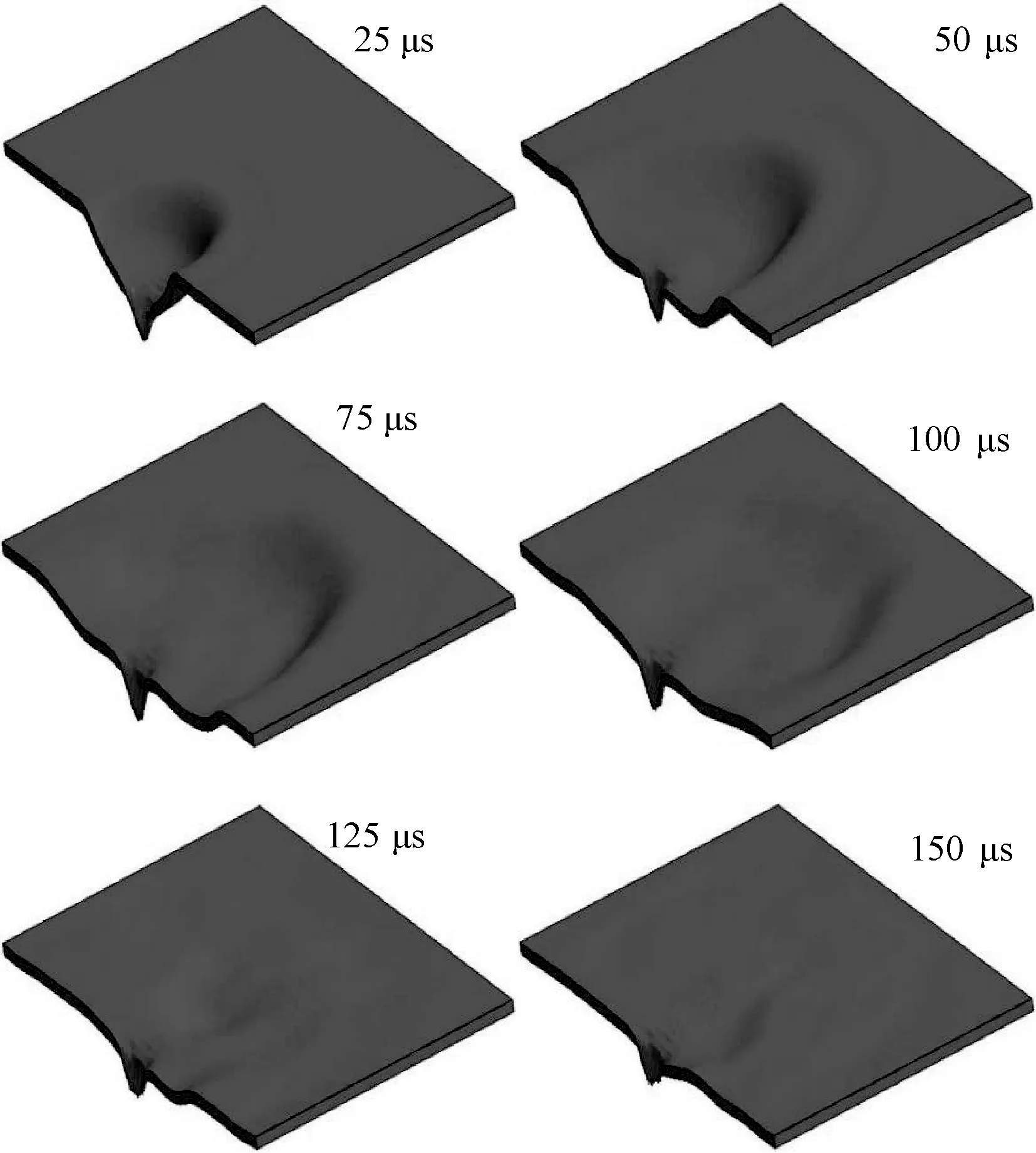

图9 PVB薄膜变形过程Fig.9 Deformation process of PVB film

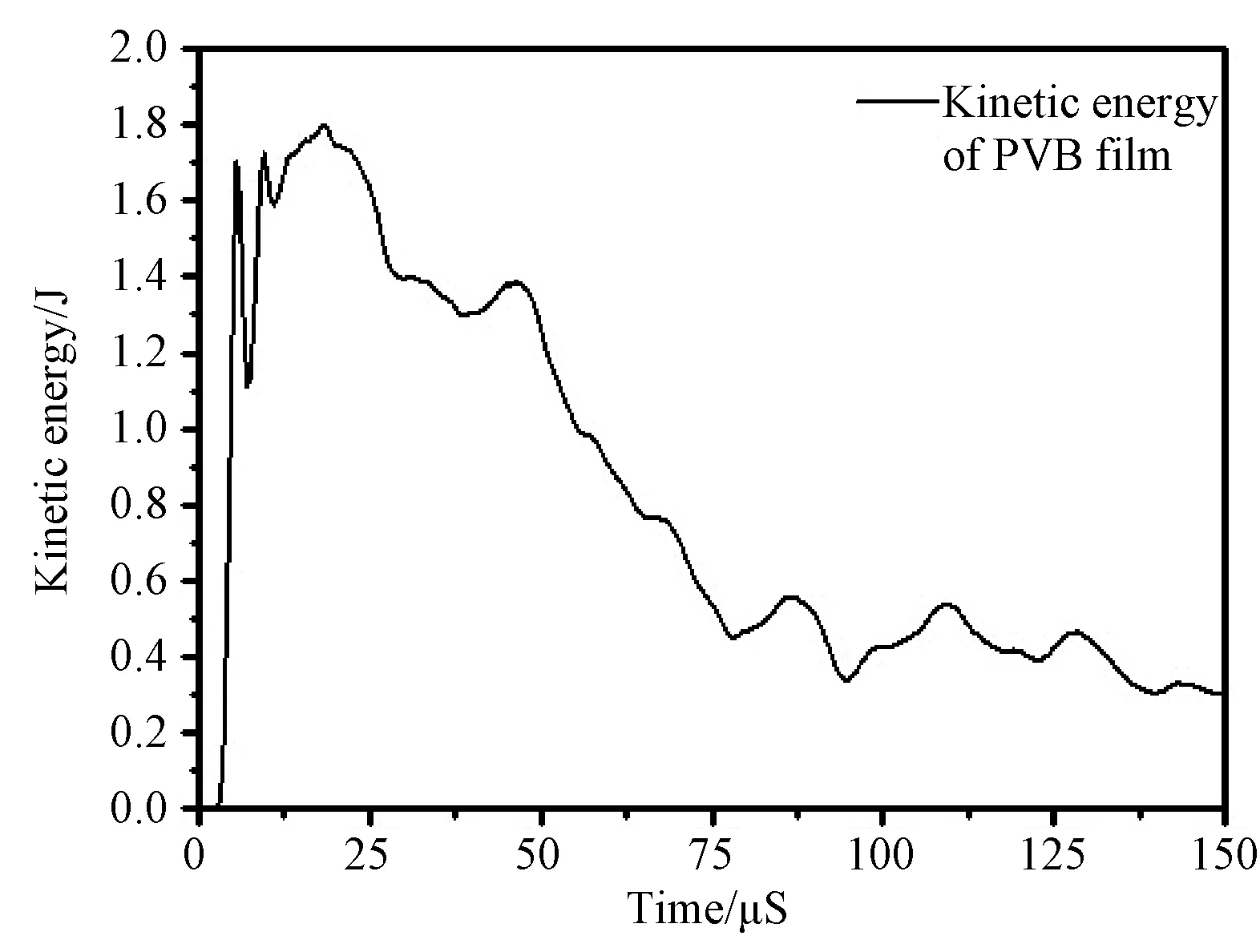

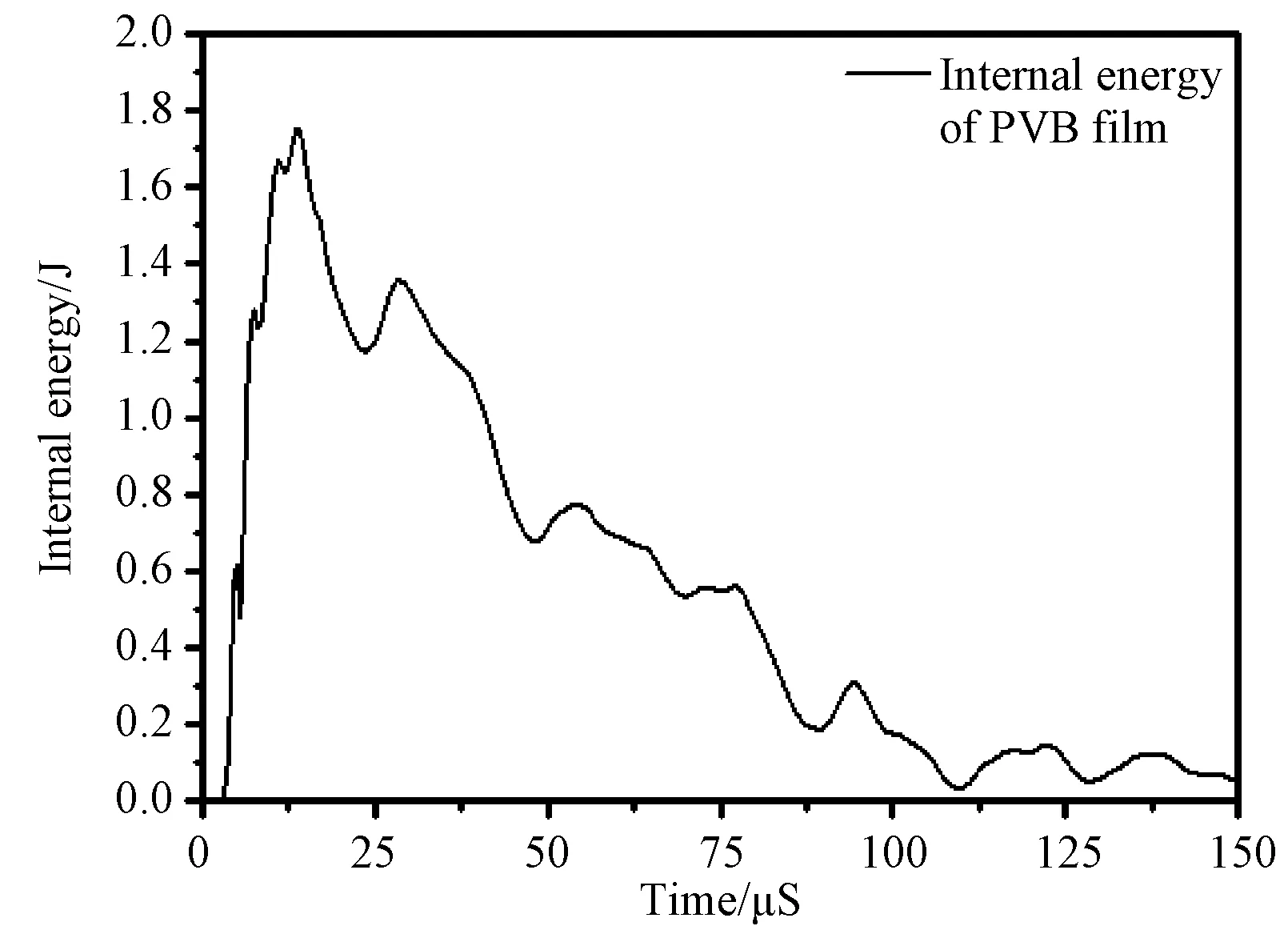

图9是PVB薄膜变形过程图,从图9可知,射流冲击产生的纵向应力波经过PVB夹层,由于PVB粘弹性层具有较好的吸能作用,其自身吸收的能量较大,使得冲击作用过程的前50μs时间内发生弯曲变形,向下隆起形成鼓包[15]。图10和图11中PVB层的动能变化前50μs之内动能较大,与之弯曲变形形态相对应,50~75μs PVB层之间鼓包区域继续向四周扩散,75μs后在射流冲击正中心区域有较明显的回缩变化,并由于动能和内能的快速减少四周产生鼓包区域开始向中心收缩回弹。在100μs之后PVB层的动能和内能仅有很小的下降,变形过程可忽略不计。通过图7、图8和图10、图11的对比可知,PVB薄膜层能量值基本是正面玻璃能量值的102数量级倍,因此可以推断在夹层玻璃受冲击过程中,在应力波和由应力波反射形成的拉伸波的传递过程中PVB薄膜层吸收了较多的能量,起到了较大的吸能作用[16]。

图10 PVB薄膜层动能-时间曲线图Fig.10 Kinetic energy-time curve of PVB film

图11 PVB薄膜层内能-时间曲线图Fig.11 Internal energy-time curve of PVB film

5 结 论

1.采用数值模拟方法对聚能射流冲击作用下夹层玻璃的断裂失效扩展进行了研究,对比分析了不同玻璃层厚度下夹层玻璃中心区域失效扩展的应力、速度、加速度等参数。分析结果表明,玻璃层厚度对射流冲击作用下夹层玻璃的失效扩展影响较为平缓。

2.PVB薄膜厚度对夹层玻璃的失效扩展影响较大,随着PVB薄膜厚度的增加,玻璃试件的失效扩展特性(速度、起始加速度、后期减速度和稳定加速度值)减小,其吸能特性增强,断裂失效的扩展过程趋于平缓。从理论方面初步判定夹层玻璃在冲击过程中的失效扩展速度主要取决于应力分量,且PVB粘弹性层具有较强的吸能作用,得到了夹层玻璃在射流冲击作用下的失效机理和必要的基础数据,为后续相关研究提供了一定的科学依据。

[1] 孟欣, 王娜, 白云峰. 浅谈汽车玻璃发展趋势[J]. 玻璃, 2015, (1):39~43.

[2] 陈晶晶, 许俊, 刘博涵, 等. PVB夹层玻璃裂纹扩展的参数化实验研究[J]. 汽车工程, 2015, 37(2): 235~240.

[3] 刘博涵, 王岩, 等. 头模块低速冲击下PVB夹层风挡玻璃的吸能特性试验研究[J]. 机械工程学报, 2013, 49(22):128~136.

[4] Xu Jun, Li Yibing, Chen Xi, et al. Characteristics of Windshield Cracking upon Low-speed Impact: Numerical Simulation based on the Extended Finite Element Method [J]. Computational Materials Science, 2010, 48(3):582~588.

[5] 李胜杰, 李志强, 王志华等, 李鑫, 赵隆茂. 爆炸载荷作用下夹层玻璃裂纹扩展的研究[J]. 兵工学报, 2014, 35(s2):72~77.

[6] 胡雪垚, 张晓琼, 等. 平面编织复合材料薄板的高速小质量冲击性能[J]. 材料科学与工程学报, 2014, 32(1): 40~46.

[7] 谢仁婷, 宋守许, 等. 水射流下含表面裂纹的轮胎橡胶的动态断裂[J]. 材料科学与工程学报, 2015, 33(2): 268~273.

[8] 杜学良, 苟瑞君, 候红宵, 韩加宏. 线型聚能切割器切割靶板过程相似率的数值模拟[J]. 工程爆破, 2012, 18(2):18~21.

[9] 杜学良. 铜管线型聚能切割器的数值模拟研究[D]. 中北大学硕士学位论文, 苟瑞君, 太原, 中北大学, 2012, 05.

[10] 欧迎春, 黄友奇, 冯海兵, 等. 聚氨酯胶片在湿热环境下的性能[J]. 材料科学与工程学报, 2012, 30(1):1~4.

[11] 高宗战, 刘伟, 岳珠峰, 杨治国. 有机玻璃疲劳裂纹扩展[J]. 材料科学与工程学报, 2008, 26(1): 90~93.

[12] Sharon E, Cohen G, Fineberg J. Crack Front Waves and the Dynamics of a Rapidly Moving Crack[J]. Physical Review Letters, 2002, 88(8):085503.

[13] Nielsen J H, Olesen J F, Stang H. The Fracture Process of Tempered Soda-Lime-Silica Glass[J]. Experimental Mechanics, 2009, 49(6):855~870.

[14] 金静,张金专.普通玻璃和钢化玻璃破坏痕迹的微观形貌分析[J]. 消防科学与技术,2014, 33(10):1215~1218.

[15] 谢金红.高速列车前档玻璃冲击破坏现象仿真研究[D].华南理工大学硕士学位论文,臧孟炎,广州,华南理工大学, 2009, 10.

[16] R Iwasaki, C Sato, J L Latailladeand, et al. Experimental Study on the Interface Fracture toughness of PVB (polyvinyl butyral)/glass at High Strain Rates[J]. International Journal of Crashworthiness, 2007, 12(3):293~298.

FailureExtensioninPVBLaminatedGlass

GOURuijun,ZHANGShaohua

(SchoolofChemicalEngineeringandEnvironment,NorthUniversityofChina,Taiyuan030051,China)

In order to discuss the extension rule of rupture failure in PVB(POLYVINYL BUTYRAL) laminated glass, the software of ANSYS/LS-DYNA was employed to investigate the change situations of laminated glass under the impact of shaped charge jet. The effect of glass thickness on rupture damage and the effect of PVB film thickness on failure extension characteristics were analyzed. It was shown that glass thickness has little rupture damage effect on the laminated glass under the impact action. With the increase of PVB film thickness, failure extension characteristics (velocity, initial acceleration, late deceleration, and stable acceleration) of glass specimen are decreased, but energy-absorbing characteristic is enhanced, and rupture failure extension process becomes flat. Furthermore, in terms of theoretical analysis, result suggests that failure extension velocity of laminated glass in the impact process mainly depends on the stress component. Moreover, the stronger energy absorption effect can be found in PVB viscoelastic layer.

rupture failure; LS DYNA; impact energy; failure extension

TQ171.72+7

:ADOI:10.14136/j.cnki.issn1673-2812.2017.04.010

2016-04-13;

:2016-05-24

苟瑞君(1968-),硕士生导师,教授,主要从事武器系统对抗技术和现代爆炸技术研究。E-mail:grjzsh@163.com。

1673-2812(2017)04-0564-06