机械合金化制备Ag-Cu-Sn钎料的组织和热稳定性

,,,, ,,, ,

(1.哈尔滨工业大学先进焊接与连接国家重点实验室,黑龙江 哈尔滨 150001; 2.中国计量大学材料科学与工程学院,浙江 杭州 310018; 3.杭州华光焊接新材料股份有限公司,浙江 杭州 311112)

机械合金化制备Ag-Cu-Sn钎料的组织和热稳定性

刘薇1,2,范仲华3,王晓蓉3,余丁坤3,陈融3,沈杭燕2,郭驾宇2,郭冰2,何鹏1

(1.哈尔滨工业大学先进焊接与连接国家重点实验室,黑龙江哈尔滨150001;2.中国计量大学材料科学与工程学院,浙江杭州310018;3.杭州华光焊接新材料股份有限公司,浙江杭州311112)

研究了机械合金化制备Ag-Cu-Sn三元体系形成过饱和固溶体的可能性,并对所得到的非平衡球磨产物的组织结构、热稳定性及其铺展重熔后的金相组织进行了表征。结果表明,通过控制球磨工艺和第三组元含量,可得到以过饱和固溶体为主要组成相的钎料合金粉,减少或细化脆性金属间化合物相。真空退火时,富银固溶体相较稳定,富铜固溶体相易于分解生成Cu3Sn,银锡化合物可分解形成Ag基固溶体和富锡相,铜锡化合物的分解产物则为多种中间相,随退火温度的升高,转变顺序逐渐向铜锡原子比例增大的方向进行。以过饱和固溶体为主要组成相的钎料合金粉在重熔后虽然仍存在金属间化合物相,但金相组织明显细化。

Ag-Cu-Sn钎料; 过饱和固溶体; 热稳定性; 机械合金化

1 前 言

不锈钢的钎焊在石油化工、航天航空、原子能以及核工业等战略领域为关键技术[1-2]。目前用于不锈钢钎焊的多为铜基和银基钎料。铜基钎料具有连接强度高且成本低廉的优点,但钎焊温度较高(通常高于1000℃),主要用于高温不锈钢的钎焊。对于需防止基体过热的中低温钎焊通常采用银基钎料,如钎焊温度范围在750~850℃的Ag-Cu-Zn系列,在此基础上添加Cd,Ga,Sn,In等低熔点元素,可进一步降低钎焊温度,同时保持较好的接头强度[3-4]。然而,由于Zn和Cd都是易挥发元素,此类钎料并不适用于真空环境下服役的不锈钢器件。Ag-Cu-Sn系列合金由于不含易挥发元素,且具有比Ag-Cu-Zn钎料更低的钎焊温度,在不锈钢真空器件的钎焊中具有重要地位[5]。但利用传统熔炼方法制备钎料合金时,由于锡在银和铜中的固溶度很低,总会生成一定含量的铜锡或银锡金属间化合物,容易导致钎焊接头的脆化。如何解决这一问题,成为不锈钢真空钎焊的一个技术难点。

与传统冶炼或烧结制备钎料的方法相比, 机械合金化(MA)为钎料合金的生产开辟了一条新途径,具有工艺简单、制备的材料成分范围宽、可以得到其它平衡方法无法制备的非平衡材料等优点[6-7]。它是将不同成分的金属元素按照所需的比例混合,在球磨机中经过磨球的碰撞、挤压,不停地发生焊合-断裂-焊合的过程,从而加速粉末之间的固相反应和扩散,在固态常温下使互溶度小或熔点相差很大的组元体系完成合金化,可改善合金组织中粗大金属间化合物相引起的脆性。另外,它可进一步细化粉末,使成分均匀分布,有效解决成分偏析的问题[8]。

目前,机械合金化用于钎料合金的制备已取得一定的进展。Huang M L等人[9]用机械合金化方法制备出Ag-Cu、Sn-Zn和Sn-Sb等二元合金粉。方芳等[10]研究了机械合金化Ag-Cu过饱和固溶体的形成过程,提出银铜互扩散的微观模型。李良锋等[11-13]对机械合金化方法制备的 (Ag-28Cu)-25Sn、(Ag-28Cu)-30Sn三元体系物相组成、微观结构以及熔化特性等进行了较为全面的表征,得到由多种银锡、铜锡金属间化合物组成的纳米晶合金粉末。

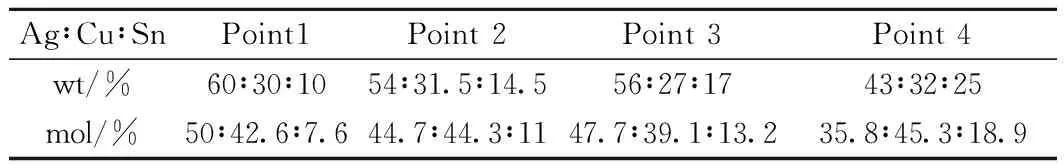

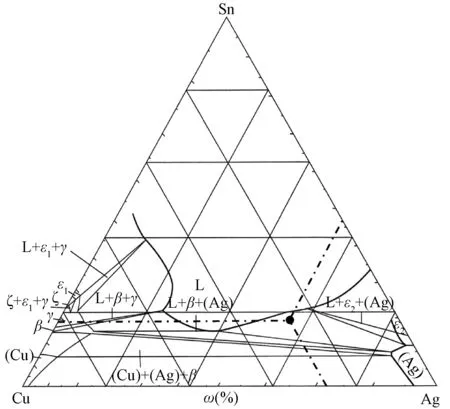

根据图1所示Ag-Cu-Sn三元相图,(Ag-28Cu)-25Sn成分点(图1中的点4)落于Cu3Sn相区范围,即使是机械合金化也无法避免生成由多种熔点不一的金属间化合物相组成的混合相钎料,不利于钎料合金的熔化和铺展。为减少钎料合金中的脆性金属间化合物相,本文选择了Ag-Cu-10Sn、Ag-Cu-14.5Sn、Ag-Cu-17Sn三个座落于银基固溶体相区范围内的成分样本(见表1),进行机械合金化的制备及其组织结构表征,以期得到以成分均匀的过饱和固溶体相为主的钎料合金, 改善其组织脆性。

图1 Ag-Cu-Sn三元相图液相面投影图[16]Fig.1 Liquidus projection of Ag-Cu-Sn ternary phase diagram[16]

Ag∶Cu∶SnPoint1Point2Point3Point4wt/%60∶30∶1054∶31.5∶14.556∶27∶1743∶32∶25mol/%50∶42.6∶7.644.7∶44.3∶1147.7∶39.1∶13.235.8∶45.3∶18.9

由于高能球磨制备的合金产物处于非平衡状态,形变储存能使其在低于平衡温度时就会发生分解。许多研究者利用机械球磨后合金粉末的热稳定性降低这一特点,对球磨粉末进行热处理,以便在较低温度下获得非晶相或金属间化合物相。如陈新亮等人首先用机械合金化法制得Ti(Al)超饱和固溶体,再经热处理得到Al-Ti金属间化合物[14];解全东等人通过对高能球磨制得的W-C固溶体及非晶相在较低温度下进行退火,也合成了高熔点的密排六方结构WC[15]。说明球磨引入的大量晶格缺陷会降低产物的热稳定性。本研究采用高能球磨法制备亚稳态的钎料合金,就必须考虑钎焊过程中可能出现的失稳分解,并明确加热过程中各种中间相的转变,这对于后期钎焊工艺的制定是至关重要的。

本文通过对所制备的球磨合金粉进行不同温度的真空热处理,分析热处理前后的微观形貌及物相组成变化,研究了Ag-Cu-Sn三元体系非平衡球磨产物亚稳态组织的热稳定性,并对所制备的亚稳态样品重熔后的金相组织进行了评价。

2 实 验

在N2保护下,将Ag粉(纯度≥99.5%、平均粒度约为3μm)、 Cu粉(纯度≥99.5%、平均粒度约为45μm)和Sn 粉(纯度≥99.5%、平均粒度小于45μm)按照表1所示比例混合,采用玛瑙磨球和玛瑙罐,室温下用QM-3SP04型行星球磨机进行球磨,球料比为20∶1,转速为400r·min-1,球磨前加入无水乙醇防止球磨过程中粉末粘结,球磨时间分别为20、40及60h。

采用SMP/PF7548型差示扫描热分析仪(DSC)测定合金粉末的熔化特性(Ar气保护,升温速率为10℃min),以确定退火温度。退火的真空度低于2×10-3Pa,保温1h后冷却。

对于退火前后的钎料合金粉均用D2 PHASER型X射线衍射仪(Cu Kα辐射,λ=0.154nm)测定相结构,并用TM3000型扫描电子显微镜(SEM)观察球磨合金粉的微观形貌及其重熔后的金相显微组织。

3 球磨产物的组织结构

3.1球磨粉末的XRD分析结果

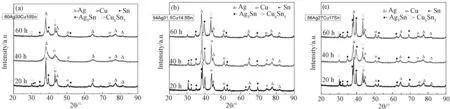

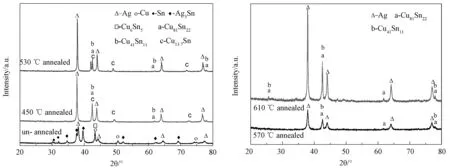

图2是经不同时间球磨得到的Ag-Cu-Sn粉末X射线衍射图谱。由图2(a)可知,Ag-Cu-10Sn在球磨初期(20h),衍射图谱显示有Ag、Cu、Sn单质及Ag3Sn、Cu6Sn5多种金属间化合物;球磨中期(40h),Sn单质和铜锡化合物的衍射峰消失,只有宽化了的银铜单质峰,说明此时生成了亚稳态的过饱和固溶体相;球磨后期(60h),Sn单质和铜锡化合物的衍射峰重新又出现。图2(b)和图2(c)则没有出现这种效应,说明在Ag-Cu-Sn三元体系的机械球磨过程中,过饱和固溶体的形成不但与球磨工艺有关,而且受到易形成金属间化合物的第三组元含量的影响。在所选择的三种成分中,只有60Ag30Cu10Sn可以通过控制球磨工艺来得到过饱和固溶体相,而较高锡含量的样品在不同球磨阶段的产物皆为多种银锡、铜锡金属间化合物及固溶体组成的混合物相组织。

3.2球磨粉末的SEM结果

图2 Ag-Cu-Sn球磨20h, 40h, 60h后的XRD图谱Fig.2 XRD patterns of AgVCu-Sn powders milled for 20h, 40h, 60h

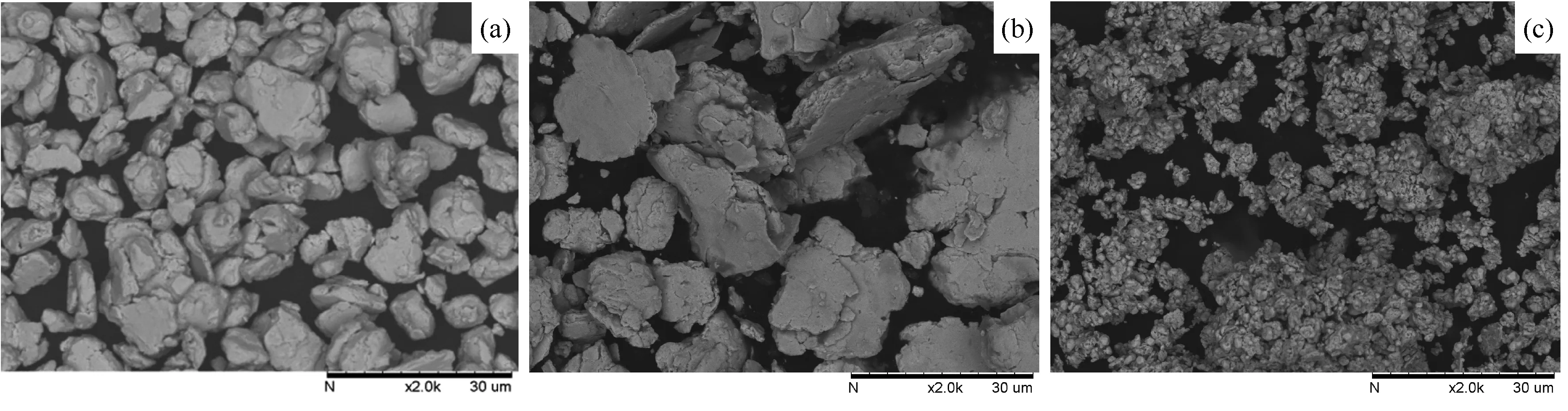

图3为各比例合金粉球磨20h、40h、60h后的颗粒形貌。球磨20h后平均颗粒直径约为18~24μm;球磨40h后减小至8~15μm。通过压延和反复折叠,粉末的厚度迅速减薄,形成的微细组织结构为粉末在固态下原子的相互扩散创造了条件。由图3对比可看出,相同球磨时间下,不同合金比例球磨粉的显微形貌和颗粒直径大小区别并不大,但不同比例样品在球磨过程中经历的破碎-冷焊-团聚-再破碎的时机不同。

如相同球磨条件下40h后,10% Sn和17% Sn已破碎至最小平均粒径,继续球磨至60h,出现较为明显的冷焊团聚现象,颗粒有所增大,而14.5% Sn样品则需要60h后才达到最小的平均粒径尺寸,形成尺寸均匀的球团状颗粒。

4 球磨产物的热稳定性

4.1球磨粉末的DSC分析结果

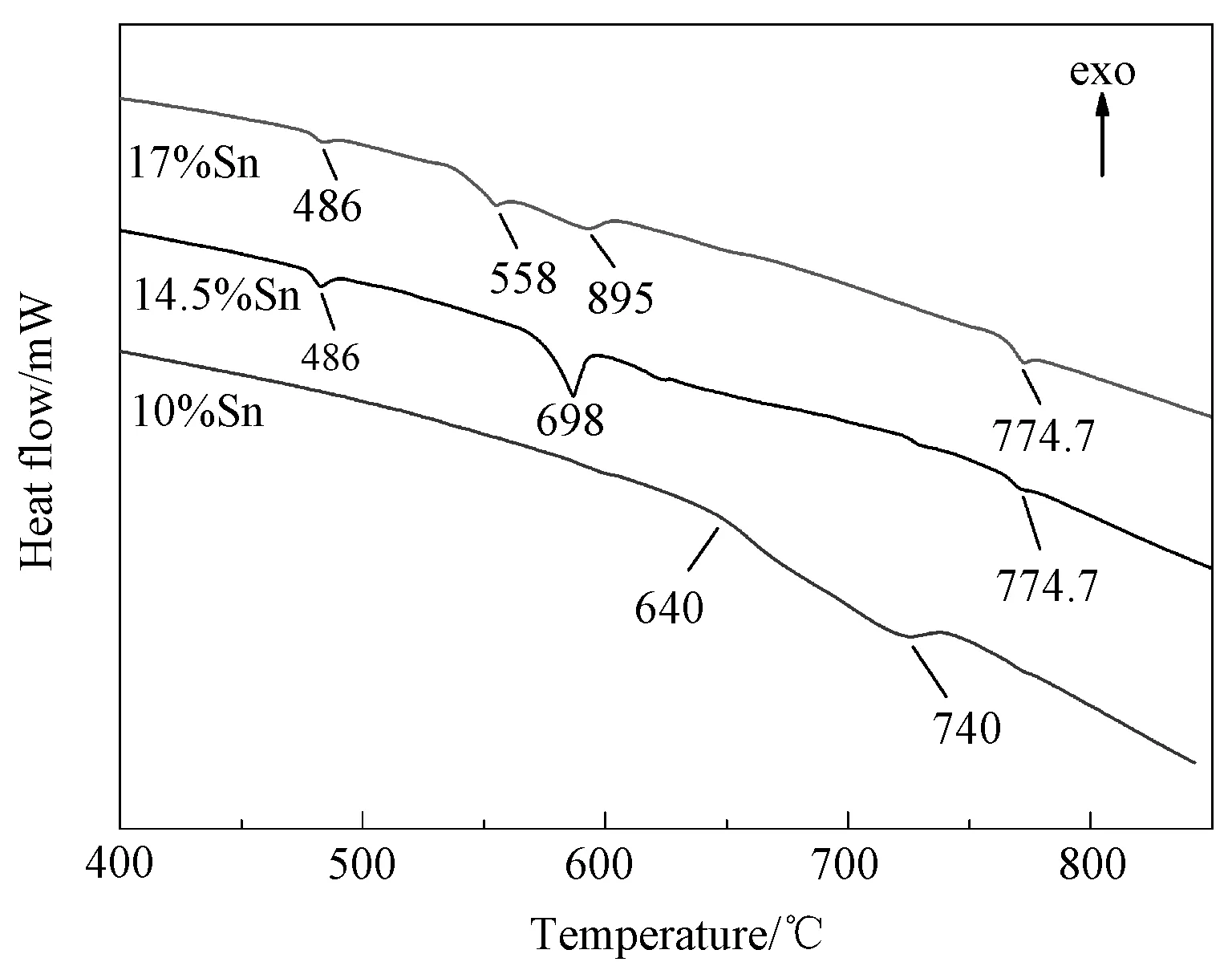

图4为不同比例合金粉球磨60小时后的差热分析结果。可以看到随着锡含量的增加,低熔点金属间化合物的吸热峰在增多。Ag-Cu-10Sn样品仅在640℃~740℃之间出现连续下凹的吸热,表现出单一固相向液相转变的特点,结合图2(a)的相分析,说明该样品的相组成基本为过饱和的固溶体,金属间化合物含量很少。Ag-Cu-17Sn样品为多种化合物的混合相,在DSC升温过程中出现多个吸热峰。486、558及595℃三处的吸热对应着银锡或铜锡金属间化合物的分解反应,774.7℃处的吸热峰则是银铜基钎料中银铜共晶反应的特征峰。

4.2球磨粉末的热处理

由于高能球磨是一种非平衡组织合成技术,最终产物的热稳定性对钎焊过程具有重要影响。对于以亚稳态过饱和固溶体为基体的Ag-Cu-10Sn合金,选用40h球磨样品在200和400℃分别进行退火处理,而对于以多种金属间化合物为最终产物的Ag-Cu-17Sn样品,则根据图4中的吸热反应温度,选取450,530,570及610℃四个温度进行退火,并观察合金粉退火前后相组成的变化。

图3 不同合金比例球磨样品的颗粒形貌照片Fig.3 Particle morphology of ball milled samples with different proportions of alloy: (a1) 10% Sn 20h; (a2)10% Sn 40h; (a3)10% Sn 60h; (b1)14.5% Sn 20h; (b2)14.5% Sn 40h; (b3)14.5% Sn 60h; (c1)17% Sn 20h; (c2)17% Sn 40h; (c3)17% Sn 60h

图4 各比例合金粉球磨60h的DSC图谱Fig.4 DSC curves of powders for different proportion alloy powders after milled 60h

4.2.1过饱和固溶体的热稳定性 图5显示,未退火样品物相为过饱和的富Ag和富Cu的含锡固溶体相。经过200℃1h退火处理后,原本球磨混合均匀的过饱和铜锡固溶体分解,样品中的富铜相含锡量减少,同时出现Cu3Sn化合物。经过400℃退火处理后,Cu3Sn转化为新的富铜相Cu13.7Sn相。原样品中宽化了的Ag的特征峰经退火后变得尖锐,说明富银固溶体相退火后晶化明显,而富铜固溶体相则比较容易发生分解,随退火温度升高,生成的铜锡化合物种类逐渐向铜锡原子比例增大的方向进行。

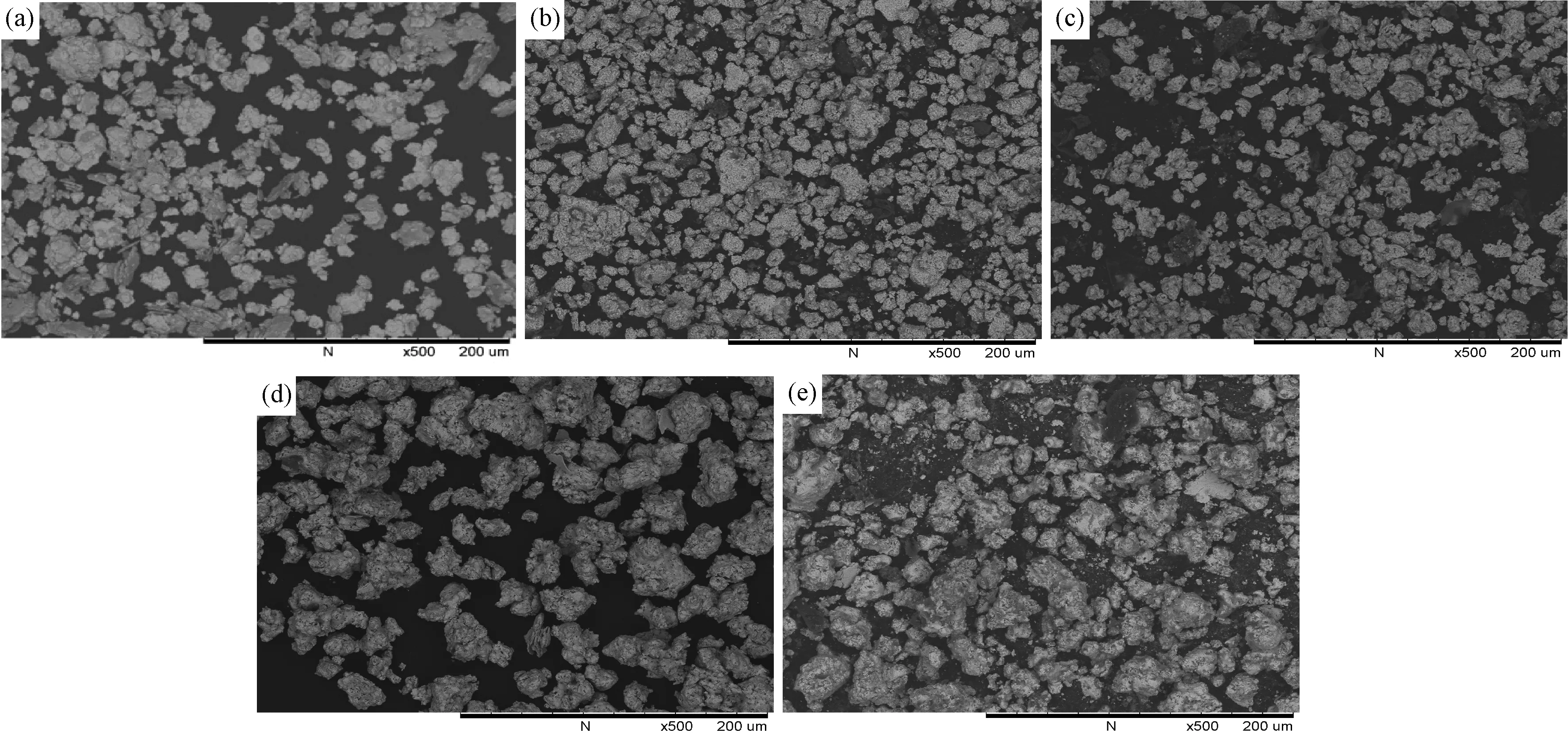

图6为球磨40h的亚稳态Ag-Cu-10Sn合金样品经不同工艺热处理后的粉粒形貌。图6(a)未退火的粉末呈团球状,颗粒表面较为光滑,平均尺寸分布最为均匀,大小在10μm 以内。图6(b)200℃退火后颗粒明显长大,约在20μm 左右,呈现扁平片状特征,表面变得十分不光滑。图6(c)进行400℃退火处理后,颗粒变得极为细小,平均尺寸小于3μm,说明相变反应后生成了新的晶粒。通常来讲,细晶结构更有利于钎焊后形成均匀的金相组织,在随后的铺展实验中,钎料的重熔组织也证实了这一点。

图6 亚稳态Ag-Cu-10Sn合金样品热处理前后的粉粒形貌照片Fig.6 Particle morphology of metastable Ag-Cu-10Sn powders before and after annealing (a) as-milled; (b) 200℃; (c) 400℃

4.2.2亚稳态金属间化合物的受热分解 图7为Ag-Cu-17Sn球磨60h的合金粉经不同温度退火后的XRD图谱。未退火时的物相组成是(Ag)固溶体、富铜固溶体相Cu(Sn)以及Ag3Sn、Cu6Sn5化合物。结合二元及三元相图(图8),450℃退火处理时,银锡化合物Ag3Sn分解,形成含锡量减少的(Ag)固溶体和富锡相,铜锡化合物Cu6Sn5则发生包晶反应 Cu6Sn5→Cu3Sn+L(Sn),生成Cu3Sn和低熔点富锡液相;富铜固溶体相Cu(Sn)一方面与反应产物Cu3Sn参与反应,形成Cu41Sn11高温相,另一方面可与分解出的富Sn相共同进入Cu6Sn5反应形成Cu41Sn11和Cu13.7Sn中间相,故退火后的物相组成变为(Ag)固溶体、Cu41Sn11和Cu13.7Sn。530℃退火处理后物相组成为(Ag)固溶体、Cu5.6Sn、Cu41Sn11以及与之相近的 Cu81Sn22相。此时,Cu13.7Sn经由高温扩散形成Cu(Sn)固溶体,随后被消耗于共析反应的逆相变Cu(Sn)+Cu41Sn11→Cu5.6Sn,形成Cu5.6Sn高温亚稳相。570℃和610℃退火处理后的物相组成基本相同,为(Ag)固溶体、Cu41Sn11、Cu81Sn22相。根据图8所示Ag-Cu-Sn三元体系600℃等温截面相图,该成分的平衡组织处于(Ag)固溶体和(Ag, Cu, Sn)三元液相共存区,退火降温后液相分解为(Ag)固溶体和铜锡化合物。图7表明,随着退火温度的升高,Ag-Cu-17Sn球磨样品中的银锡化合物在450℃以下即发生分解,有利于(Ag)固溶体的形成,但富铜固溶体相Cu(Sn)及Cu6Sn5化合物的分解产物为各种铜锡化合物的中间相,转变顺序为Cu6Sn5→Cu3Sn→Cu41Sn11→Cu5.6Sn,逐渐向铜锡原子比例增大的方向进行。

图7 Ag-Cu-17Sn球磨60h样品经不同温度退火后的XRD图谱Fig.7 XRD Patterns of 60h-milled Ag-Cu-17Sn powders after annealing at different temperature

图8 Ag-Cu-Sn三元体系600℃等温截面相图[16]Fig.8 Isothermal section of Ag-Cu-Sn ternary system at 600℃[16]

图9为Ag-Cu-17Sn合金60h球磨样品热处理前后的SEM图。图9(a)为球磨后未退火的形貌,此时的粉末均匀细小,尺寸约为10μm 左右。随着退火温度的升高,颗粒发生不同程度的团聚,570℃退火后团聚颗粒平均直径约为40μm 左右,610℃退火处理使粉体表面形成部分烧结,颗粒表面较为粗糙。

5 亚稳态合金焊粉的重熔组织

为了考察以过饱和固溶体为主要相结构的球磨样品的钎焊性能,分别选用球磨40h和60h的Ag-Cu-10Sn合金粉末样品调制成焊膏,在不锈钢基板上进行铺展试验,并对钎料融化后形成的合金组织进行了对比。图10(a)为球磨40h粉末样品熔化后的金相组织,连通的银基固溶体相基体上相间分布着团簇状或细小的短枝晶状银铜共晶组织,以及块状富铜相。由图10(b)高倍像可见,富铜相内部可见弥散点状析出的银锡化合物。而图10(c)、(d)所示球磨60h粉末样品熔化后的金相组织中,银基固溶体相被粗大取向分布的共晶组织分隔开,共晶组织中的富铜固溶体相内析出枝晶状富铜化合物。说明经控制球磨时间得到的过饱和固溶体产物在受热熔化后虽然仍存在金属间化合物相,但呈弥散点状析出,且金相组织明显细化,这一转变有利于钎焊强度的改善。

图9 Ag-Cu-17Sn球磨60h样品热处理前后粉粒形貌照片Fig.9 Particle morphology of 60h-milled Ag-Cu-17Sn powders before and after annealing(a) as milled; (b) 450℃; (c) 530℃; (d) 570℃; (e) 610℃

6 结 论

本文研究了机械球磨Ag-Cu-Sn合金粉的组织结构及其在加热过程中亚稳态组织的热稳定性、相转变过程以及重熔组织。从实验结果可知:

1.在Ag-Cu-Sn三元体系的机械球磨过程中,过饱和固溶体的形成不但与球磨工艺有关,而且受到第三组元含量的影响。当第三组元为易形成金属间化合物的元素,球磨过程加速化合物的生成,故在所选择的三种落于银基固溶体相区范围内的成分中,只有Ag-Cu-10Sn通过控制球磨工艺可以得到以亚稳态固溶体为主要组成相的钎料合金粉,更高锡含量的球磨样品为多种金属间化合物及固溶体组成的混合物相组织。随着锡含量的增加,低熔点金属间化合物的量也逐渐增多。

2.Ag-Cu-10Sn球磨样品经退火后,富银固溶体相出现明显晶化,而富铜固溶体相则比较容易发生分解,生成铜锡化合物Cu3Sn,同时由于固态相变导致晶粒重构,可形成平均颗粒尺寸非常细小的合金粉。

3.Ag-Cu-17Sn球磨样品经退火后,银锡化合物分解形成(Ag)固溶体和富锡相,铜锡化合物的分解产物则为各种中间相,随退火温度的升高,转变顺序为Cu6Sn5→Cu3Sn→Cu41Sn11→Cu5.6Sn,逐渐向铜锡原子比例增大的方向进行。

4.亚稳态的过饱和固溶体相更有利于焊料合金形成均匀细小的金相组织,有助于改善钎焊强度。

[1] 中国机械工程学会焊接学会. 焊接手册(焊接方法及设备)[M].第三版. 北京:机械工业出版社, 2016, 7~7.

[2] 郦剑,罗娟,罗来马,俞佳,朱流. 硬质合金与钢基体钎焊技术的研究进展[J]. 材料科学与工程学报, 2009, 27(6):955~958.

[3] J. Cao, LX. Zhang, HQ. Wang, et al. Effect of Silver Content on Microstructure and Properties of Brass/steel Induction Brazing Joint Using Ag-Cu-Zn-Sn Filler Metal[J]. Journal of Materials Science &Technology, 2011, 27(4):377~381.

[4] ZM. Lai, SB. Xue, XP. Han, LY. Gu, WH. Gu. Study on Microstructure and of Brazed joint of AgCuZn-X(Ga,Sn,In,Ni) Brazing Alloy[J]. Rare Metal Materials and Engineering, 2010, 39(3):397~400.

[5] 柳砚, 徐锦峰, 翟秋亚, 刘虎林. 低蒸气压中温钎料研究进展 [J].铸造技术, 2011, 32 (10): 1435~1438.

[6] C. Suryanarayana. Mechanical Alloying and Milling[J]. Progress in Materials Science, 2001, 46:1~184.

[7] 陈可, 杨和梅, 朱梦丹, 朱大鹏. 机械合金化工艺对Mg60Zn30Ti5Si5非晶合金制备的影响[J]. 材料科学与工程学报, 2015, 33(6): 810~813, 842.

[8] O. Gingu, C. Nicolicescu, G. Sima. Research of the Milling Time Influence on Ag-Cu Powder Particles Size Processed By Mechanical Alloying Route[J]. Solid State Phenomena, 2012, 188:382~387.

[9] ML. Huang, CML Wu, J K L. Lai, L.Wang, FG. Wang. Lead Free Solder Alloys Sn-Zn and Sn-Sb Prepared by Mechanical Alloying [J]. Journal of Materials Science, 2000, 11(1):57~65.

[10] F. Fang, M. He. Mechanical Alloying of Ag-Cu Immiscible Alloy System[J]. Journal of Shanghai Jiao tong University (Science), 2006, E-11: 84~87.

[11] 李良锋, 丘泰,杨建,冯永宝. 机械合金化制备(Ag-Cu28)-xSn 合金的结构和性能研究[J]. 有色金属:冶炼部分, 2009, (5):32~35.

[12] 李良锋, 丘泰,杨建. 纳米(Ag-Cu28)-25Sn合金粉末的制备及表征[J]. 稀有金属材料与工程, 2010, 39(5):902~905.

[13] LF. Li, T. Qiu, J. Yang, Y. Feng. Effects of rare earth La on the microstructure and melting property of (Ag-Cu28)-30Sn alloys prepared by mechanical alloying[J]. Rare Metals, 2011, 30(1): 49~52.

[14] 陈新亮,吴萍,刘兆庆,姜恩永.机械球磨 Al-64wt.%Ti 混合粉末的微观结构和热稳定性研究[J]. 材料科学与工程学报, 2004, 22(3): 379~381.

[15] 解全东, 李宗全. 高能球磨制备碳化钨过程中的结构转变[J].材料科学与工程学报, 2003, 21(2):187~190.

[16] 虞觉奇.实用钎料合金相图手册[M].第一版. 北京:机械工业出版社, 2015, 390~390.

InvestigationofMicrostructureandThermo-stabilityofAg-cu-snFillerMetalPowdersPreparedbyMechanicalAlloying

LIUWei1,2,FANZhonghua3,WANGXiaorong3,YUDingkun3,CHENRong3,SHENHangyan2,GUOJiayu2,GUOBing2,HEPeng1

(1.StateKeyLaboratoryofAdvancedWeldingandJoining,HarbinInstituteofTechnology,Harbin150001,China;2.CollegeofMaterialsScienceandEngineering,ChinaJiLiangUniversity,Hangzhou310018,China;3.HangzhouHuaguangAdvancedWeldingMaterialsCo.,LTD,Hangzhou311112,China)

Ag-Cu-Sn filler alloy was synthesized by the mechanical alloying method in order to get the supersaturated solid solution phase instead of brittle intermetallics to avoid the embrittlement of the joint. Microstructure and thermo-stability of the Ag-Cu-Sn final milling products were investigated. Results indicated that the mixture of Ag (Cu, Sn) and Ag (Cu) solid solution phases could be obtained by controlling the ball milling time and the tin content. During the vacuum annealing, Ag-rich solid solution was stable while Cu-rich solid solution was easy to decompose and transformed into Cu3Sn intermetallic compound. Meanwhile Ag-Sn compound could be decomposed to Ag-based solid solution and Sn-rich phase. The decomposition products of Cu-Sn compound were a variety of mesophases. Cu/Sn ratio increased with the increasing of the annealing temperature. After the remelting test, the refined microstructure was formed, which should be beneficial to the bonding strength after brazing.

Ag Cu Sn brazing alloy; supersaturated solid solution; thermo stability; mechanical alloying

TG425

:ADOI:10.14136/j.cnki.issn1673-2812.2017.04.001

2016-03-30;

:2016-04-26

浙江省自然科学基金资助项目(LY16F050005)

刘 薇(1974-),女,副教授,博士,研究方向:金属材料方向。E-mail: liuwei@cjlu.edu.cn。

何 鹏 (1972-), 男,教授,博士,研究方向:钎焊方向。E-mail:hepeng@hit.edu.cn。

1673-2812(2017)04-0517-07