汽轮机冷态启动过程中动静碰摩分析与处理

唐贵基,谭秀婷,,卢盛阳

(1.华北电力大学机械工程系,河北 保定 071003;2.国网河北省电力公司电力科学研究院,石家庄 050021)

汽轮机冷态启动过程中动静碰摩分析与处理

唐贵基1,谭秀婷1,2,卢盛阳2

(1.华北电力大学机械工程系,河北 保定 071003;2.国网河北省电力公司电力科学研究院,石家庄 050021)

针对大型汽轮发电机组冷态启动过程中经常出现由动静碰摩振激发的不稳定振动故障的情况,分析了动静碰摩常见原因、振动特征及相关措施,通过对汽轮机组冷态启动过程中碰摩故障案例的分析,总结了振动特征和故障原因,并提出具体处理措施以消除机组异常振动。

汽轮机;冷态启动;振动故障;动静碰摩

0 引言

碰磨属于大型汽轮机组运行中较为多见的不稳定振动故障,在新投产的机组或检修后启动过程中经常发生,正常运行中也时有发生,容易导致振动的波动、突变甚至大轴弯曲。 据统计,国内300 MW汽轮发电机发生的弯轴事故中,有80%以上是由于碰摩引起的[1]。原国家电力公司“25项反措”中防止大轴弯曲中特别强调动静碰摩。因汽缸膨胀不畅、缸体变形、基础沉降等原因会造成汽轮机转子与汽缸不同心,当为了提高机组经济性或检修工艺控制不当等原因造成动静间隙偏小时就易发生动静碰磨[2]。动静碰磨会使转子产生弹性弯曲,如控制不当极易造成大轴永久弯曲等恶性事故[3]。通过对某电厂汽轮机冷态启动过程中出现的碰摩故障案例分析,探讨了其振动特征、原因,并作出处理,并对相关问题提出建议。

1 动静碰摩原因及振动特征

1.1 动静碰摩的原因

动静碰摩是指转子在做旋转运动时与固定的汽缸(及附件)间发生的碰撞摩擦[4]。在汽轮机停机时,转子与汽缸之间有一定的间隙;在转子转动时,由于转子存在质量不平衡等因素使其转轴中心与静子中心产生偏差,这样转子与汽缸间的最小间隙会减小;当两者间最小间隙消除时,两者将发生碰摩故障[5]。引起动静碰摩的因素复杂多样[6],常见的有以下几种: 转轴的振动过大;可能由轴系不稳定、转子质量不平衡、转子热弯曲等因素引起。轴系不对中;特别是机组冷热态启动轴承标高发生改变从而引的不对中会使动静间隙减小导致碰摩。动静间隙小;可能因为设计缺陷、安装误差以及检修时调整的动静间隙没有达到相关标准。缸体跑偏、弯曲或变形;机组启动过程中,上下缸温差较大,可能发生弯曲变形,进而引起碰摩。

1.2 动静碰摩的振动特征

在汽轮机启动过程中,升速至临界转速前容易引发高中压转子碰磨故障,转速很高及负荷很大时,低压转子容易发生碰摩[7]。机组启动过程中发生碰摩时,升速或暖机过程中振动逐渐增大,碰摩初始轴承振动幅值和相位会随时间波动,具体表现为振动慢慢爬升,打闸后振动经常伴有冲高现象然后缓慢回落,降速过程较升速过程振动大得多。初期碰摩故障的频谱特征是以基频变化为主[8],严重时常伴有分频、倍频等,于此同时相位也随之变化。若机组在高运速中:高中压转子发生动静碰磨,即使降速振动也会很大,降速至临界时振动通常会超过报警值[9],但是低压转子发生碰摩,降速至临界时通常振动值变化幅度不大。

1.3 碰摩故障处理措施

发生动静碰磨时轴振较瓦振反应灵敏,因此冲车过程中应密切监视轴振变化趋势,振动增大较快时应及时打闸[10],不要等到振动保护动作;因动静碰磨引起振动过大造成机组停运后,需经低速暖机(磨合)或充分盘车消除热弯曲。机组在高速或带负荷过程中:如果出现高中压转子发生碰磨现象时,不能立即停机,需降速至高于临界且振动较小的转速下运行一段时间在停机,以防直接停机造成机组过临界转速时振动太大;若低压转子发生碰磨,则需提高排汽压力来消除机组振动。

2 实例分析

2.1 某电厂11号汽轮机

2.1.1 机组概况

某电厂11号汽轮机额定功率为300 MW、额定转速3 000 r/min、额定主蒸汽压力为16.7 MPa,机组轴系由高中压合缸转子(HIP)、低压转子(LP)、发电机转子(G)及集电环转子(E)组成。汽轮轮机两个转子为双支承方式,发电机与集电环采用三支承,高中压转子1号、号2瓦为落地式可倾;低压转子3号、4号瓦在排汽缸上;发电机5号、6号瓦为端盖式椭圆瓦。

2.1.2 机组振动情况及处理措施

2016年11月12日11号汽轮机大修后首次冲车,按冷态启动方式进行,在500 r/min摩擦检查时各轴承振动未见异常,摩检结束后升速,转速升至1 240 r/min进行暖机,在暖机期间1号、2号、3号、 4号轴承振动均明显上升,其中2号轴承振动变化明显,X方向振动由刚升速至1 240 r/min的18∠261/29(基频∠相位/通频: μm∠°/μm)升至111∠350/117,4号轴承X方向振动由刚升速至1 240 r/min的14∠279/22升至82∠258/93,出于保护,汽轮机打闸投盘车[13],连续盘车4 h。

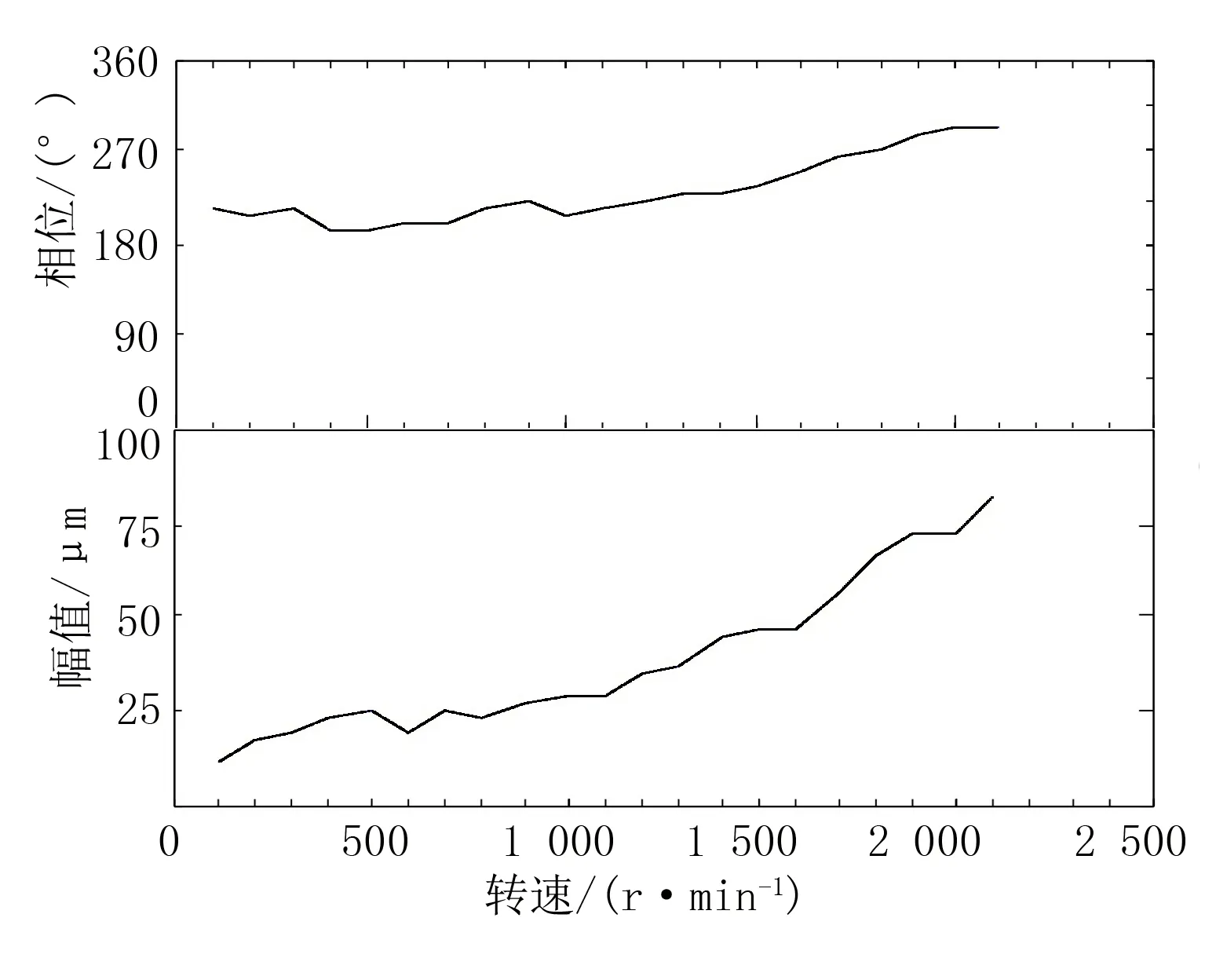

连续盘车4 h后继续冲车,升速至1 250 r/min后,继续暖机,暖机过程中1号、2号、3号、 4号轴承振动又明显增大,其中2号轴振变化仍很明显,X方向振动达到208∠286/209,再次升速至暖机时的2号轴承振动Bode图见图1,各轴承振动变化值如表1所示。

图1 再次冲至1 240 r/min暖机时2X振动Bode

表1 1 250 r/min时及暖机后各轴振变化

项目基频∠相位/通频:μm∠°/μm升速至1250r/min1250r/min暖机后1X6∠107/2054∠101/691Y7∠20/2176∠208/842X8∠194/21208∠286/2092Y7∠304/19114∠145/1273X22∠132/2961∠208/743Y14∠15/24125∠290/128

由表1数据可知,在1 250 r/min暖机时,汽轮机各轴承发生了较严重的动静碰摩,考虑到该转速在高中压转子临界转速以下,1号、2号轴承振动较大,过临界困难,因此机组再次打闸,投盘车。

连续盘车4 h后机组继续启动,机组在经过高中压转子一阶临界转速区时各轴承振动无明显变化,机组升速至2 050 r/min暖机。暖机过程中,机组振动无明显变化,暖机结束后,顺利冲至3 000 r/min。机组冲车至3 000 r/min各轴承振动值见表2。

表2 3 000 r/min各轴承振动

项目基频∠°/通频项目基频∠°/通频1X8∠130/211Y7∠217/202X15∠255/312Y9∠317/263X17∠282/293Y19∠68/35

由表2数据可知,汽轮机冲车至3 000 r/min各轴承振动情况优良。机组进行电气试验与汽轮机的主汽门、调门严密性试验完毕后,并网进行带负荷暖机,严密性试验期间2号轴振图见图 2。

图2 严密性试验期间2X振动Bode

暖机结束后进行机械超速试验,两次机械超速试验动作转速分别为3 270 r/min和3 260 r/min,机械超速试验合格。机械超速试验过程中,各轴承振动未出现明显增大。

机械超速试验结束后再次并网升负荷,机组负荷逐渐升至300 MW,在升负荷过程中各轴承振动稳定,未发生明显上升。300 MW负荷时,汽轮机各轴承振动值见表3。

表3 300 MW负荷时各轴承振动

项目基频∠°/通频项目基频∠°/通频1X14∠110/301Y3∠67/362X11.5∠114/242Y8∠203/193X8∠191/253Y12∠253/24

2.2 某电厂1号汽轮机

2.2.1 机组概况

某电厂1号汽轮机组的额定功率为300 MW、额定转速3 000 r/min、额定主蒸汽压力为16.7 MPa。机组轴系由高中压合缸转子(HIP)、低压转子(LP)、发电机转子(G)及集电环转子(E)组成。汽轮机两个转子为双支承方式,发电机与集电环采用三支承,高中压转子1号、2号瓦为落地式可倾瓦;低压转子 3号、4号瓦在排汽缸上;发电机 5号、6号瓦为端盖式椭圆瓦,见图3。

图3 机组轴系布置

2.2.2 机组振动情况及处理措施

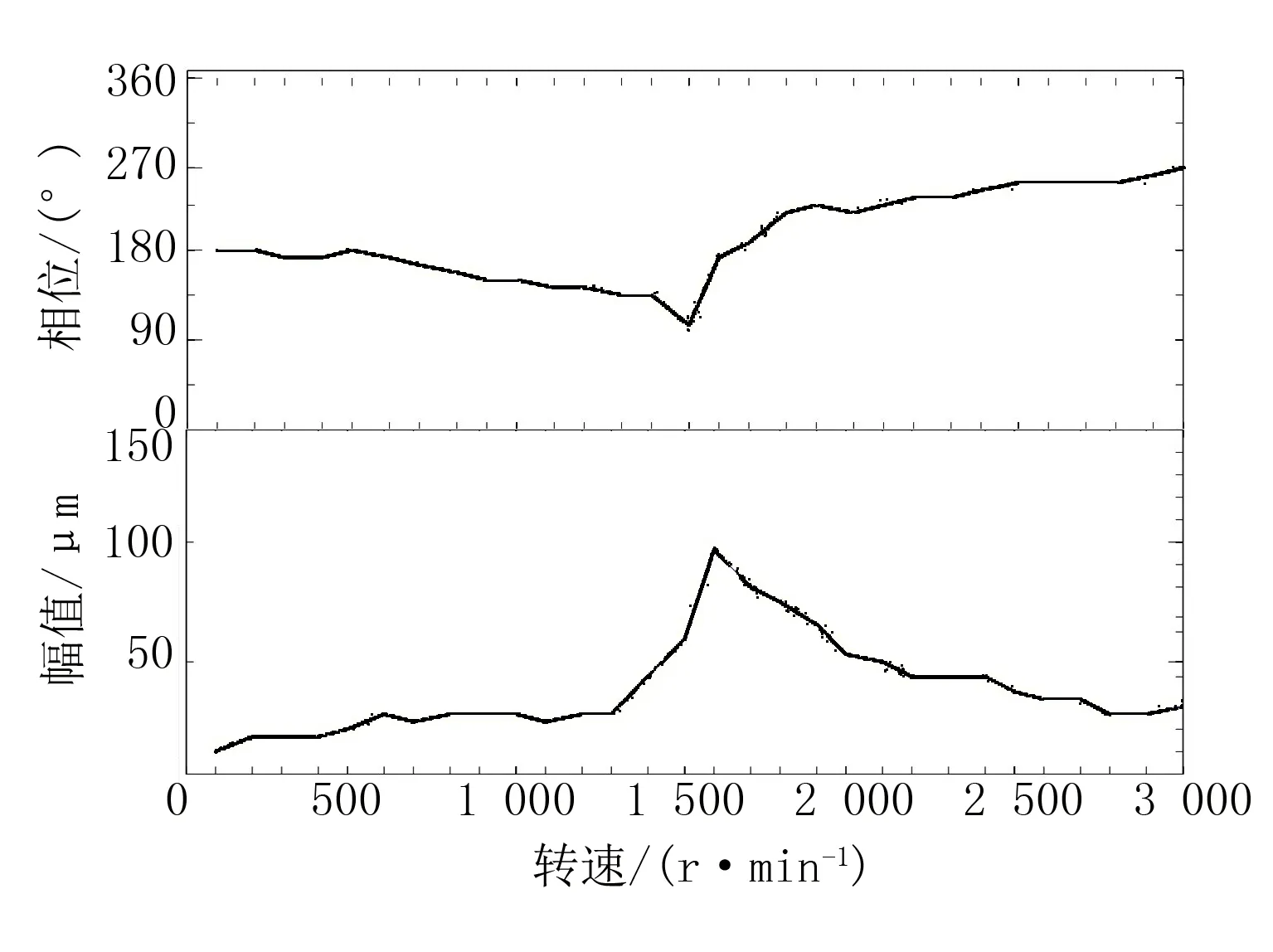

2017年1月8日该机组小修后启动,第一次启动,按冷态启动方式进行。在500 r/min低速暖机时各轴承振动未见异常,升至2 040 r/min进行中速暖机,暖机过程中,机组各轴承振动随着暖机时间的延长,振动值均出现爬升,其中1Y(1号轴承Y方向)振动变化最为突出,暖机结束时振动由50.8 μm升至81.2 μm,图4为1Y振动Bode图,各轴承振动数据见表4。

图4 2 040 r/min暖机后1Y振动Bode

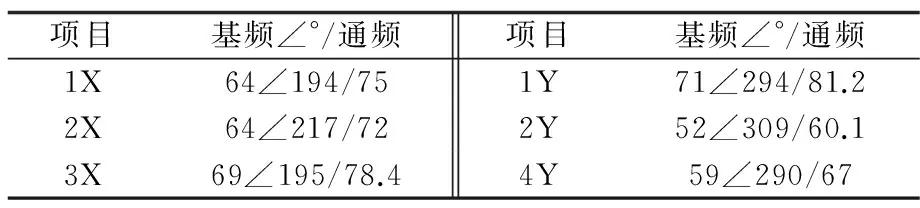

表4 2 040 r/min暖机后各轴振情况

项目基频∠°/通频项目基频∠°/通频1X64∠194/751Y71∠294/81.22X64∠217/722Y52∠309/60.13X69∠195/78.44Y59∠290/67

引起振动变化的主振频率为基频,基频相位由309°变为294°,说明高压转子发生了热弯曲,引起热弯的原因是汽缸内发生了动静碰摩。暖机75 min后,机组打闸,当转速降至1 600 r/min时,进入临界转速区,汽轮机各轴承振动均超过报警值,其中2X振动值最大达到209 μm,通过对各轴承振动情况分析,可知降速过程中振动突增的原因是:中速暖机过程中汽缸内产生动静碰摩,降速过程中通过高中压临界转速区时产生共振,碰摩加剧,引起振动进一步增大。

机组盘车5 h后继续冲车,仍按照冷态启动方式进行。冲车过程中未进行暖机,直接冲至3 000 r/min。在冲车过程中碰摩现象一直存在,升至1 487 r/min和1 620 r/min时,进入低压转子和高中压转子一阶临界转速区,各轴承振动增大,但是均没有到报警值。随着转速继续升高,振动值迅速回落,3 000 r/min定速后汽缸膨胀4.0 mm,胀差1.5 mm,各轴承振动值均小于50 μm。图4为升速过程中1Y轴承振动Bode图,定速后各轴承振动值如表5所示。

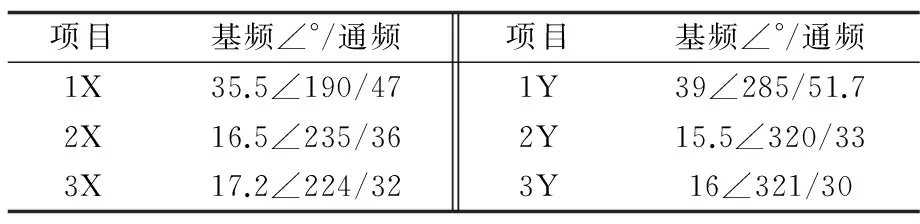

表5 定速3 000 r/min时各轴振情况

项目基频∠°/通频项目基频∠°/通频1X35.5∠190/471Y39∠285/51.72X16.5∠235/362Y15.5∠320/333X17.2∠224/323Y16∠321/30

由表5中振动数据,可知定速3 000 r/min时只有1Y振动值大于50 μm,但是仍在优良范围内。

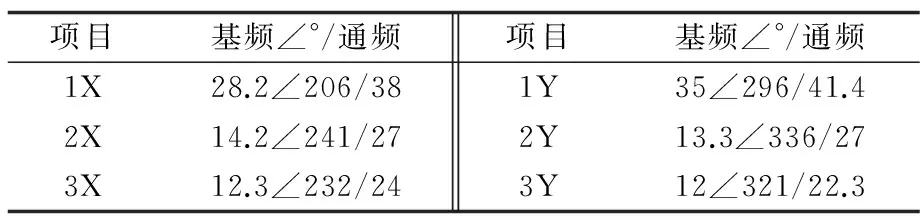

机组定速后进行主汽门、调门严密性试验,试验结束后重新冲车至3 000 r/min,进行了两个小时的并网前电气试验,电气试验结束后,汽缸膨胀5.9 mm,胀差6.2 mm。由于3 000 r/min空负荷维持了大约2 h,高中压缸轴承振动明显好转,各轴承振动见表6。

表6 严密性试验后各轴振情况

项目基频∠°/通频项目基频∠°/通频1X28.2∠206/381Y35∠296/41.42X14.2∠241/272Y13.3∠336/273X12.3∠232/243Y12∠321/22.3

3 结束语

探讨了动静碰摩故障的原因、振动特征及措施。并通过对实际案例的分析着重探讨了汽轮机组启动过程中出现不稳定振动情况,根据振动特征,判定故障均为高中压缸动静碰摩,并作出相应的处理措施,两起振动故障均是经过多次低速暖机或充分盘车来消除热弯曲。

某电厂11号机组大修后冷态启动:机组在1 250 r/min暖机时,由于此时汽缸进汽量小,暖缸效果并不明显,反而使汽缸内出现碰摩,造成汽轮机各轴承振动增大,不得不打闸停机连续盘车,这样大大延长了启动时间;根据振动学理论:在高于一阶临界转速的20 50 r/min进行暖机时,由于碰摩产生的不平衡力与转子热弯曲成反相,一般不会使转子越摩越弯,产生恶性循环,所以在2 050 r/min暖机时碰摩产生的振动较1 250 r/min暖机时的振动要小得多。建议机组冷态启动时取消1 250 r/min暖机转速,适当延长2 050 r/min暖机时间;汽轮机高中压转子为新换转子,由于转子的残余应力释放需要一定的时间,有可能会引起高中压转子启停过临界振动增大。因此,建议在机组停机后尽量不要投快冷。因为如果汽缸内温度场变化快时,会加快转子残余应力的释放。

某电厂1号机组大修后冷态启动:机组中速暖机时,由于汽缸内部件受热不均,可能是由于隔板汽封、叶片围带汽封以及轴端汽封与转子碰摩使机组振动过大;机组在2 040 r/min打闸惰走至1 600 r/min左右振动突然增大,主要是在中速暖机过程中汽缸内产生碰摩,降速过程中通过高中压临界转速区时产生共振,碰摩加剧,引起振动进一步增大;机组在3 000 r/min空负荷维持了2 h以上,汽缸内组件受热均匀、高中压缸膨胀正常,汽轮机各轴承振动明显好转。

建议今后在冷态启动过程中适当延长机组的空负荷暖机时间,在机组并网前,尽量确保汽缸充分受热膨胀,并网后升负荷过程中严格按照机组冷态升负荷曲线进行。

[1] 施维新.振动故障诊断原理及发展[J]. 中国电力,2008(03):48-52.

[2] 高 海,丁 鑫.汽轮机动静碰摩事故原因分析及处理[J]. 东北电力技术,2004( 4 ):34-36.

[3] 李录平,卢绪阳.汽轮发电机组振动与处理[M],北京:中国电力出版社,2007.

[4] 陆颂元,汽轮发电机组振动[M],北京:中国电力出版社,2000.

[5] 戈志华,高金吉,工文永.旋转机械动静碰摩机理研究[J],振动工程学报2003,16 (4): 426-429.

[6] 魏 江.大型汽轮机动静碰摩的诊断与分析[J]. 机械工程师,2015(12):230-232.

[7] 牟法海,卢盛阳,王文营.汽轮机启停过程中动静碰摩故障的诊断与处理[J]. 河北电力技术,2009(4):11-13.

[8] 夏 波,李建军,付东海.330 MW汽轮机冷态启动时轴系振动故障分析[J]. 电力安全技术,2016(3):26-28.

[9] 苏少锦,谢元广,龙新峰. 汽轮机发电机组动静碰摩故障的诊断与处理[J]. 电力设备,2006(9):75-78.

[10] 刘海涛.660 MW超临界空冷机组异常振动分析及处理[J]. 河北电力技术,2013(2):49-51.

本文责任编辑:丁 力

Diagnosis Analysis and Treatment for Rub-impact Between Movingand Stationary Parts in Cold Starting-up Process of Steam Turbine

Tang Guiji1,Tan Xiuting1,2,Lu Shengyang2

(1.North China Electric Power University Department of Mechanical Engineering Baoding 071003,China; 2.Hebei Electric Power Academy of Sciences,Shijiazhuang 050021,China )

This paper introduces common causes,vibration characteristics and relevant measures about the rub-impact between moving and stationary parts.And through the analysis of the case about the cold starting-up process of the steam turbine, discusses the vibration characteristics and the cause of the problem, and gives the concrete measures to eliminate the abnormal vibration.

steam turbine; vibration fault; rub-impact between moving and stationary parts

TM311

:A

:1001-9898(2017)04-0028-04

2017-03-24

唐贵基(1962-),男,教授,博士生导师,主要从事结构动特性测试与分析、振动与噪声控制、状态监测与故障诊断等方面的教学和研究工作。