不同外载荷作用下轮式装载机工作装置有限元分析

陈乐乐,万一品,董剑南,宋绪丁

不同外载荷作用下轮式装载机工作装置有限元分析

陈乐乐,万一品,董剑南,宋绪丁

(长安大学工程机械学院,陕西西安710064)

为研究不同外载荷作用下ZL50轮式装载机工作装置结构强度,采用实体单元对工作装置进行网格划分,用杆单元代替动臂和摇臂油缸,建立工作装置有限元模型。选择理论计算外载荷和实测铲装作业段最大载荷为有限元分析的载荷约束,该型号装载机工作装置结构大应力的分布区域在理论计算和实测载荷下基本一致。分析结果为装载机工作装置轻量化设计提供了参考依据。

装载机;工作装置;实测载荷;应力分析

轮式装载机是一种土方机械,广泛应用于矿山、码头及公路施工领域。工作装置在铲装作业时直接承受外部载荷的作用。目前的工作装置有限元分析多基于理论计算外力,所得结构应力偏大[1]。文中以市场保有量最大的ZL50装载机工作装置为有限元分析对象,对比分析理论计算外载荷和实测外载荷作用下结构应力分布与大小,为工作装置结构优化提供参考依据。

1 ZL50装载机工作装置结构

ZL50装载机铲斗容量3 m3,额定铲装作业重量为5 t,铲斗为直线型带齿铲斗,斗宽为2 900 mm,铲斗高度为1 092 mm.ZL50装载机工作装置由铲斗、动臂、摇臂、连杆、摇臂油缸和动臂油缸组成,各结构件之间通过销轴连接。工作过程中,动臂油缸控制工作装置的上下移动,摇臂油缸控制铲斗的翻转,在动臂油缸和摇臂油缸的联合作用下实现散状物料的铲装作业。在不考虑工作装置零部件中倒角、油孔等细微结构对计算结果影响的前提下,将结构件中焊接部位视为刚性连接[2]。在Pro/e中建立工作装置三维模型并导入有限元分析软件中,采用实体单元模拟铲斗、动臂、摇臂和连杆结构,采用杆单元模拟动臂油缸和摇臂油缸,建立工作装置有限元模型。

2 工作装置理论外载荷计算

轮式装载机在铲装作业时受到的外载荷最大,插入物料时受水平阻力,掘起物料时受垂向阻力,理论上将两种阻力都简化至铲斗中心斗齿处[3]。

水平插入阻力理论极限值F1如式(1)所示。

式中,K1为物料松散度系数,小型块状物料取0.75;K2为物料种类系数,岩石料取0.14;K3为物料高度系数,料堆高度为1 400 mm时取1.15;K4为铲斗形状系数,由经验值取1.3;B为铲斗宽度,大小2 900 mm;L1c.25为铲斗插入料堆的最大深度,ZL50装载机为95 mm;上述参数从文献[3]中选取。

垂向掘起阻力F2在动臂提升物料初时达到最大值,其理论极限值由式(2)计算得到。

式中,K为提升动臂的瞬间物料产生的剪切应力。

水平和垂向阻力计算公式中的参数通过查表获取,由式(1)和式(2)可以计算得到水平阻力和垂向阻力最大值分别133 kN和179 kN.铲装作业时,工作装置受到的水平阻力随插入物料深度逐渐增大,在掘起物料时刻水平阻力减小,掘起物料的垂向阻力达到最大值。前期实测的斗尖载荷水平阻力[4]最大值均值约为110 kN,垂向阻力载荷最大值均值约为158 kN.

3 理论与实测载荷下有限元分析

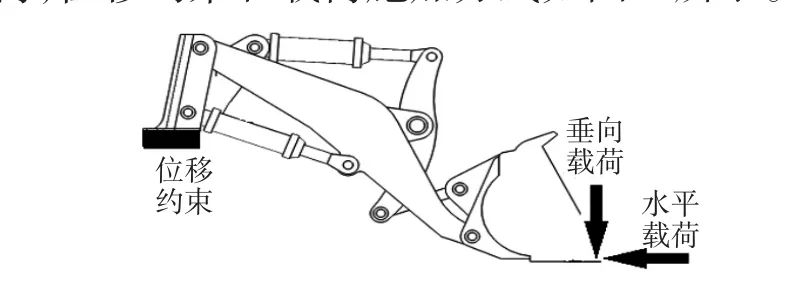

工作装置有限元模型中施加16Mn的材料属性,对车架做全位移约束,铲掘姿态下在铲斗中心斗齿处分别施加理论计算和试验实测的水平载荷和垂向载荷,位移约束和载荷施加方式如图1所示。

图1 ZL50装载机工作装置约束施加示意图

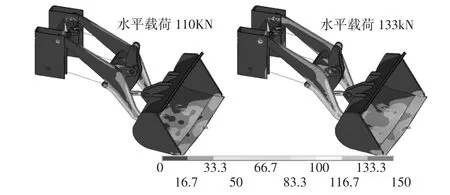

施加位移和载荷约束后,进行有限元计算得到水平载荷和垂向载荷单独作用下ZL50装载机工作装置结构应力分布分别如图2和图3所示。

图2 水平载荷作用下工作装置应力云图

图3 垂向载荷作用下工作装置应力云图

由图2和图3可知,载荷值增大时结构应力随之增大,但是水平载荷增大时,动臂靠近车架一段的应力明显增大,而垂向载荷增大时,动臂靠近车架一段的应力没有明显变化,这表明,垂向载荷主要影响动臂靠近铲斗一段的结构应力。工作装置的材料为16 Mn,屈服极限345 MPa,取安全系数为1.25,则其许用应力为276 MPa.有限元计算结果表明,该型号装载机工作装置在不考虑集中载荷在加载点处产生的应力集中效应,结构应力均在材料的许用应力范围下。按照极限载荷求得结构应力仍有富余,因此可以对该型号轮式装载机工作装置进行结构优化设计。

4 结束语

通过本文分析,得到如下主要结论:

(1)采用实体单元和杆单元建立轮式装载机工作装置有限元模型,选择理论计算外载荷和实测铲装作业段最大载荷为有限元分析的载荷约束。

(2)分析了工作装置结构应力分布规律,理论极限载荷和实测最大载荷下动臂结构最大应力均小于许用应力。动臂靠近铲斗段的结构应力随水平载荷和垂向载荷的变化而变化,而动臂靠近车架段的结构应力只受水平载荷的影响。所得有限元分析结果为该型号装载机工作装置结构轻量化设计提供了参考依据。

[1]彭丹.装载机工作装置动力学仿真与有限元分析[D].西安:长安大学,2015:10-18.

[2]万一品,贾洁,梁佳,等.装载机工作装置结构强度分析与试验研究[J].机械强度,2016,38(4):772-776.

[3]杨占敏,王智明,张春秋,等.轮式装载机[M].北京:化学工业出版社,2006:67-71.

[4]万一品,宋绪丁,郁录平,等.装载机工作装置斗尖载荷当量模型与试验[J].长安大学学报(自然科学版),2017,37(3):119-126.

Finite Element Analysis of Working Device of Wheel Loader Based on Different Loads

CHEN Le-le,WAN Yi-pin,DONG Jian-nan,SONG Xu-ding

(School of Construction Machinery,Chang’an University,Xi’an Shaanxi 710064,China)

In order to studying the structural strength of the working device of ZL50 wheel loader under different loads.The finite element model of the wheel loader is established by using the solid element to mesh the working device structure and using link element instead of the moving arm and the rocker arm cylinder shell element.The finite element model of load constraints selection theory of the external load and the actual load which is the maximum load for finite element analysis.The regional distribution of this type of loading structure for working device of high stress are basically the same under the theoretical calculations and experimental loads.The results provide a reference for the lightweight design of working device of wheel loader.

loader;working device;measured load;stress analysis

TH243.1

A

1672-545X(2017)07-0159-02

2017-04-27

国家科技支撑计划(2015BAF07B02)

陈乐乐(1992-),女,陕西西安人,硕士研究生,研究方向为机械结构应力仿真分析。