发动机惰轮铁轮开裂失效分析

, ,

(神龙汽车有限公司, 武汉 430056)

发动机惰轮铁轮开裂失效分析

曹鑫,陈小工,胡四军

(神龙汽车有限公司, 武汉 430056)

某汽车发动机在行驶过程中出现助力转向系统失效的现象,拆解后发现发动机的惰轮发生了开裂失效。通过断口分析、化学成分分析、硬度测试、金相检验、受力分析等方法,分析了该惰轮失效的原因。结果表明:惰轮铁轮本身实际承受的力大于惰轮的设计最大径向力,铁轮的设计强度不足,从而导致铁轮在使用过程中沿圆弧倒角发生低周疲劳开裂失效。最后通过改进惰轮的设计工艺,有效地解决了该问题。

惰轮;铁轮;开裂;低周疲劳;受力分析

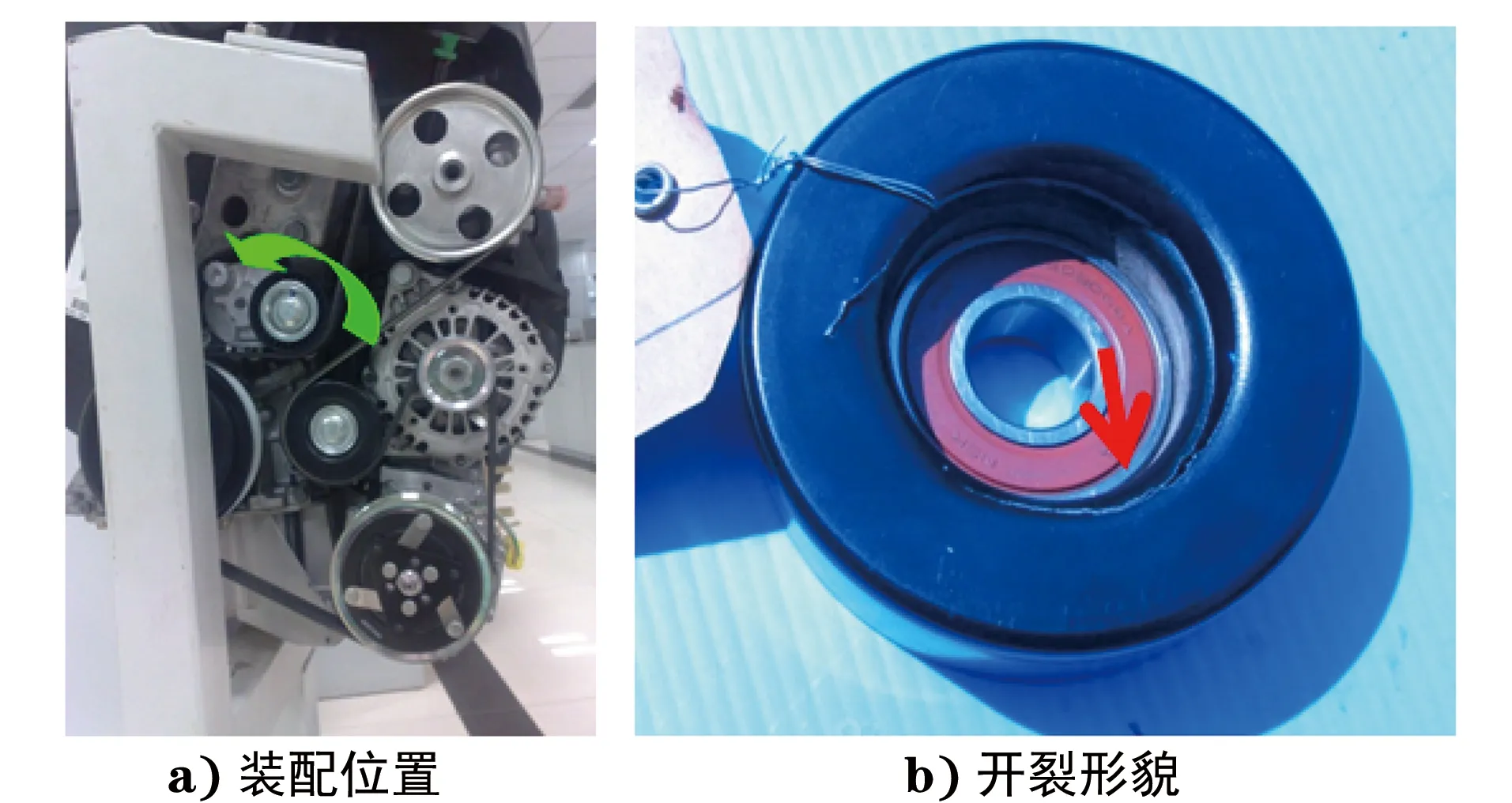

惰轮通常与张紧轮配合使用,用来保持皮带的张紧力,减少皮带的跨度振动[1],惰轮的失效会导致车辆在行驶过程中失去转向助力。某型号车辆在行驶过程中连续发生多起助力转向系统失效的现象[2]。通过现场勘查拆解后发现,发动机惰轮的铁轮沿圆弧倒角处出现开裂状况,开裂失效的惰轮如图1所示。笔者通过对失效零件的理化性能、断裂形式、受力情况等进行分析,查明了导致惰轮铁轮断裂失效的根本原因。

图1 失效惰轮外观Fig.1 Appearance of the failure idle gear:a) assembly position; b) cracking morphology

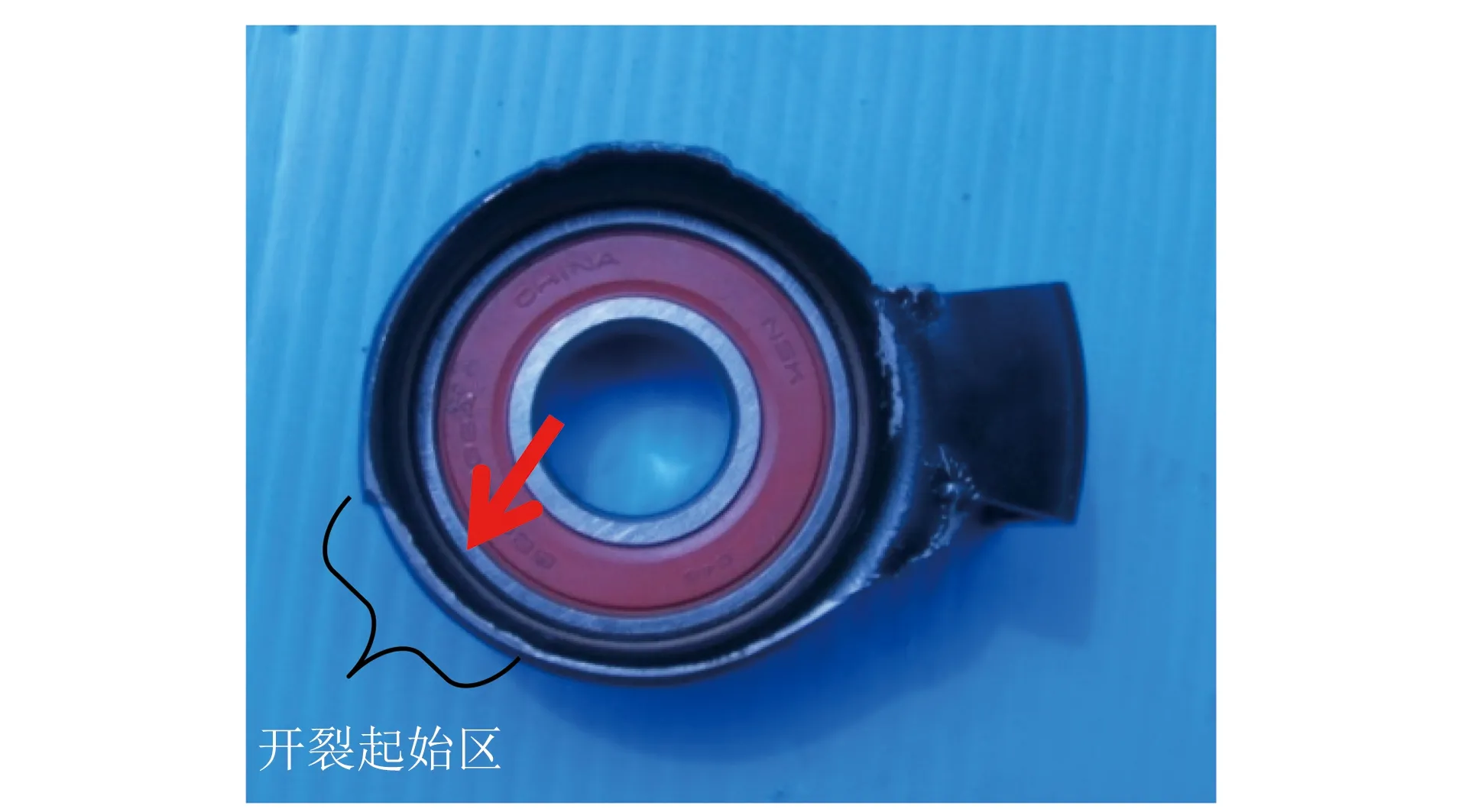

图2 开裂惰轮断口宏观形貌Fig.2 Macroscopic fracture morphology of the cracking idle gear

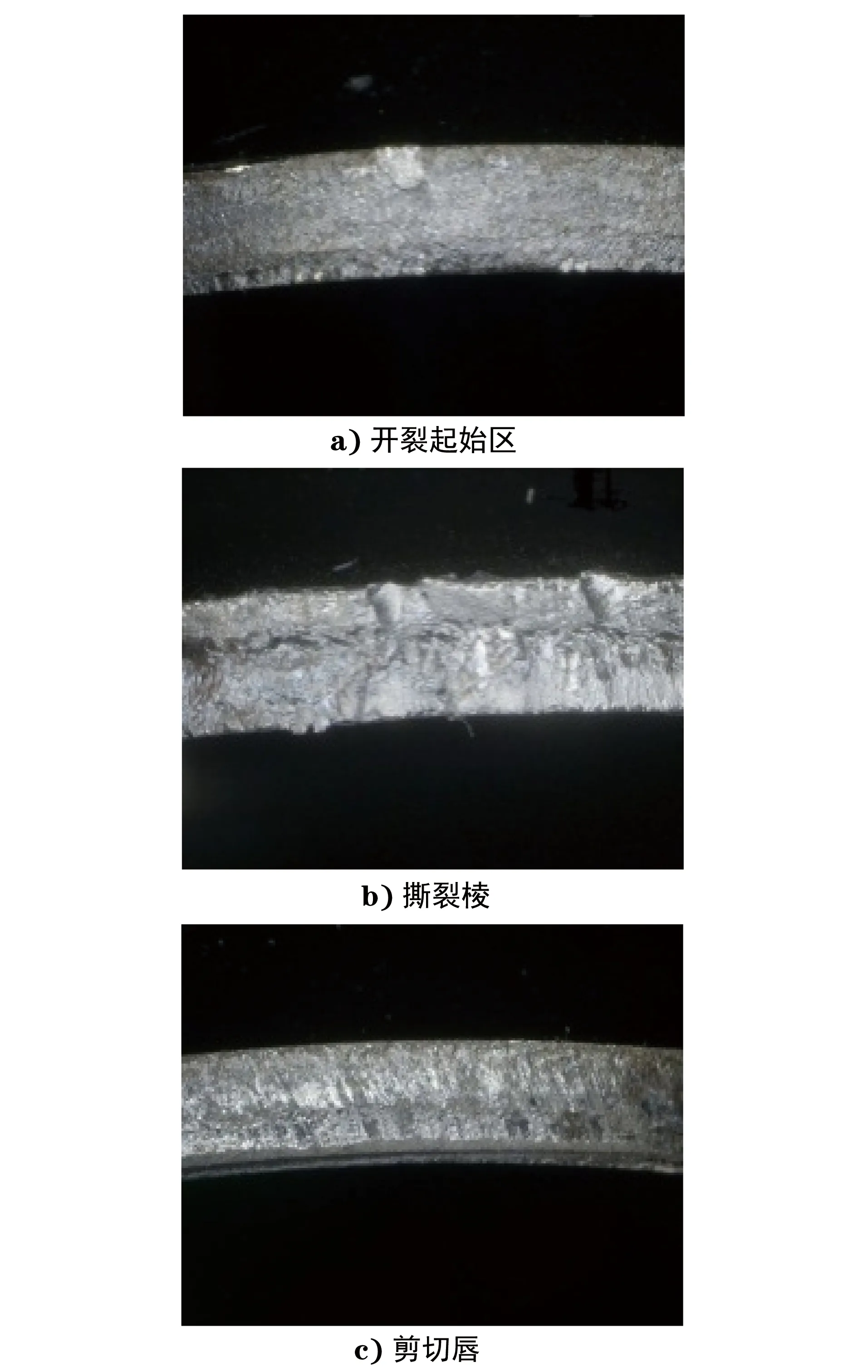

图3 惰轮铁轮断口各区域的宏观形貌Fig.3 Macroscopic morphology in each region of fracture surface of the iron wheel of the idler gear:a) cracking initial region; b) tear ridge; c) shear lip

1 理化检验

1.1断口分析

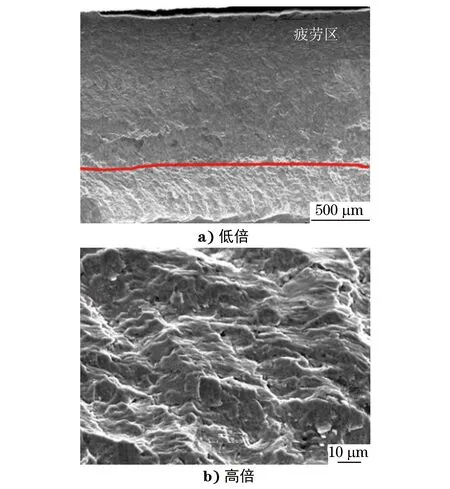

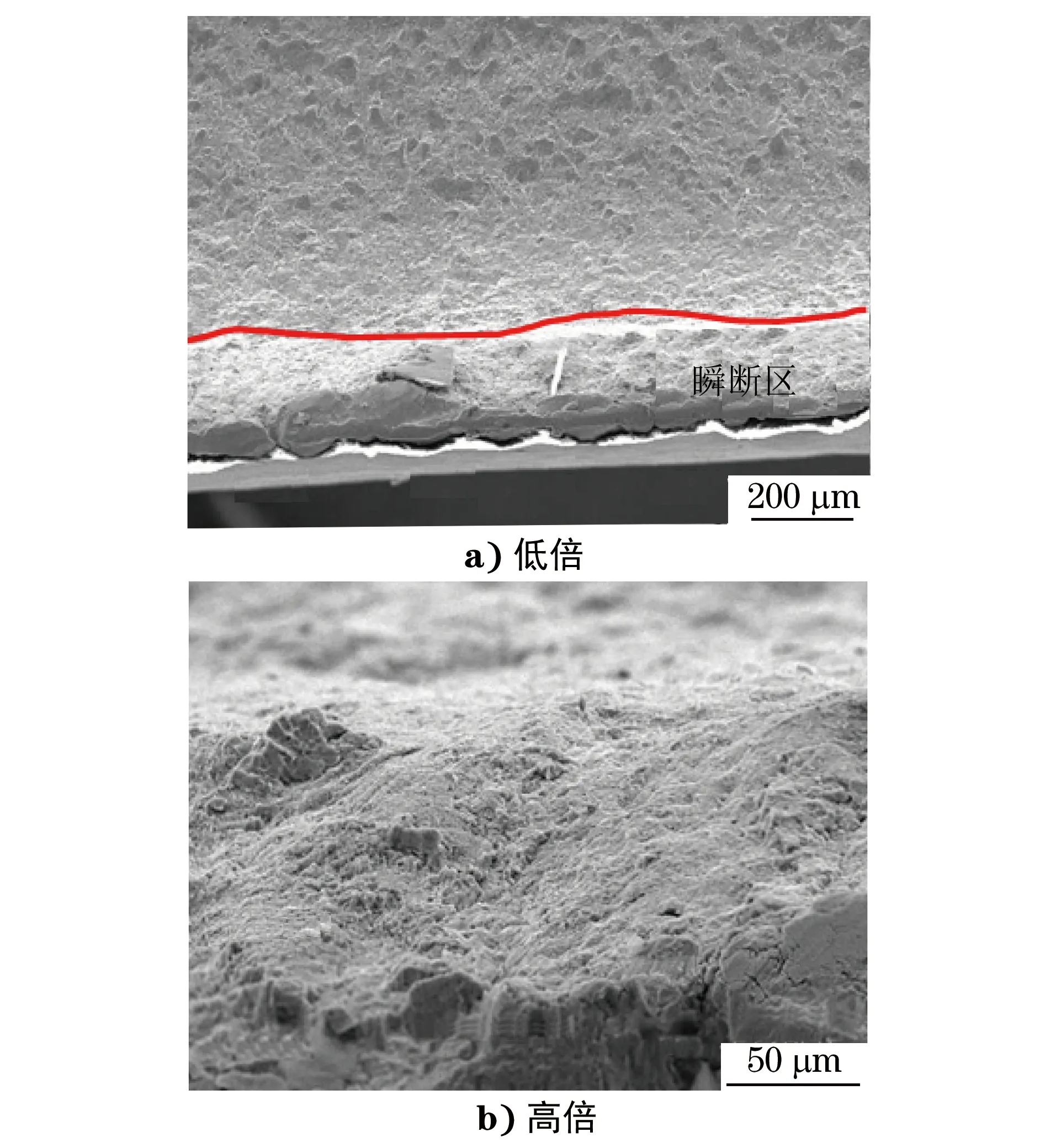

将失效惰轮铁轮沿开裂部位打开进行断口分析,惰轮的断口宏观形貌如图2所示,断裂起源于内径圆角处,裂纹从该处向两侧扩展,箭头所示为断裂扩展方向,断裂起始区一次台阶特征明显,扩展区为撕裂棱形貌,扩展区边缘为最后开裂的剪切唇区[2],如图3所示。疲劳扩展区的微观形貌呈明显的低周疲劳断裂特征(图4),剪切唇区的微观形貌特征为韧窝(图5)。

图4 疲劳扩展区的微观形貌Fig.4 Micro morphology of the fatigue propagation region:a) at low magnification; b) at high magnification

图5 剪切唇区的微观形貌Fig.5 Micro morphology of the shear lip region:a) at low magnification; b) at high magnification

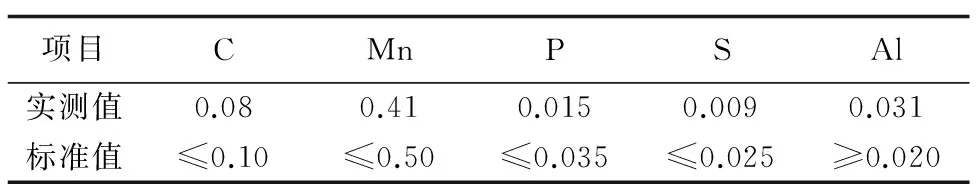

1.2化学成分分析

惰轮铁轮的材料为ST12冷轧钢板,厚度为2.2 mm,执行标准为Q/BQB 403-2003[3]。依据该标准对其化学成分进行分析,结果如表1所示,可见惰轮铁轮的化学成分符合Q/BQB 403-2003技术要求。

表1 惰轮铁轮的化学成分分析结果(质量分数)Tab.1 Analysis results of chemical compositions of theiron wheel of the idler gear (mass fraction) %

1.3硬度测试

采用岛津显微维氏硬度计对该惰轮铁轮的硬度进行测试,测试结果显示其硬度平均值为164 HV0.3。依据DIN 50150-2000将该硬度换算为抗拉强度约为510 MPa,符合该材料抗拉强度不小于270 MPa的要求。

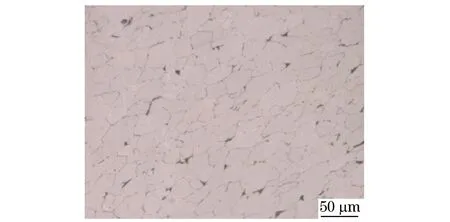

1.4金相检验

采用LEICA DM6000型光学显微镜对惰轮铁轮进行金相检验,检验结果显示惰轮铁轮的显微组织为铁素体+三次渗碳体+极少量的珠光体(图6),晶粒度为5~6级,显微组织和晶粒度无异常。

图6 惰轮铁轮的显微组织形貌Fig.6 Microstructure morphology of the iron wheel of the idler gear

2 受力分析

理化检验结果表明断裂惰轮铁轮的化学成分、硬度、显微组织均符合标准要求。断口形貌特征表明,铁轮的开裂为沿圆角处起源的低周疲劳断裂,是由受到较大的轴向弯曲应力所致。根据疲劳应力模型理论,零件发生早期的非缺陷性的疲劳失效与材料的疲劳强度有关,还与零件所承受的疲劳应力有关[4]。因此,为了进一步验证材料的设计疲劳强度是否安全合理,按照设计的峰值受力,对惰轮铁轮的安全系数进行分析计算。

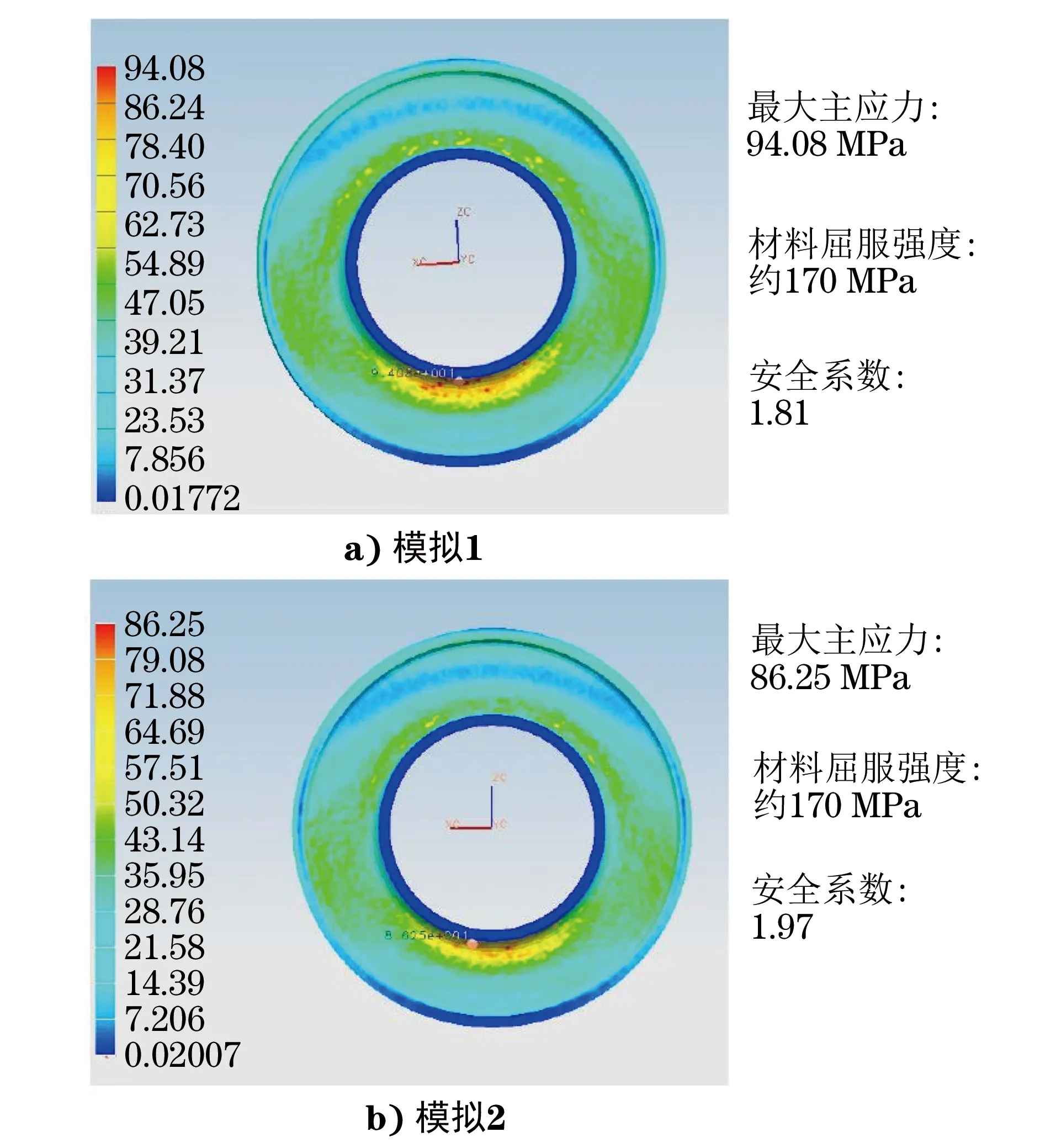

2.1有限元模拟分析

依据台架试验与静态计算获得的最大负载进行设计,铁轮的设计受力峰值为2 060 N。按照该力值对惰轮进行有限元模拟分析,结果见图7。分析结果表明,模拟断裂风险部位与实际断裂部位相似,铁轮承受的最大主应力分别为94.08 MPa(按板厚2.0 mm计算)和86.25 MPa(按板厚2.2 mm计算),而材料的实测屈服强度约为170 MPa,因此零件的安全系数分别为1.97和1.81,符合供应商的设计标准(安全系数≥1.8)。

图7 有限元模拟分析结果Fig.7 Analysis results of finite element simulation:a) simulation 1; b) simulation 2

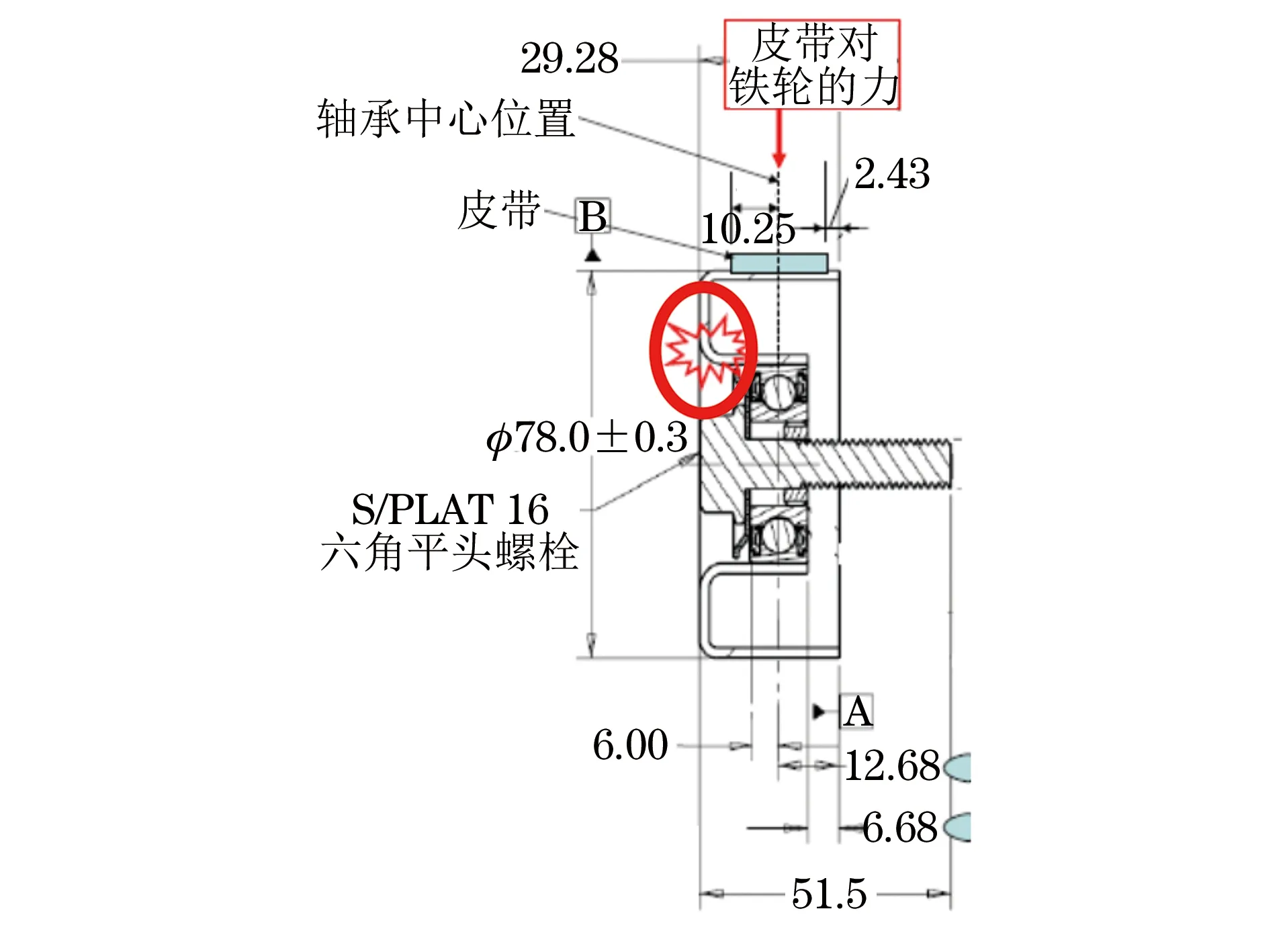

有限元分析结果表明,按照设计拟定的最大负载受力进行计算,惰轮铁轮依然有足够的安全系数。但是,理论计算给定的峰值受力是假定皮带按照理论设计的中心位置对铁轮施加载荷,即皮带安装后其中心位置应与惰轮轴承的中心位置相重合,且皮带内边距离惰轮内侧的距离为2.43 mm(图8)。对失效车辆和未失效车辆的惰轮情况进行调查发现,皮带内边与惰轮内侧的距离基本不足2.43 mm或者距离小到可以忽略,大部分的皮带处于铁轮的边缘,存在明显的偏磨现象,如图9所示。

图8 惰轮受力示意图Fig.8 Stress diagram of the idler gear

这种偏磨现象必然会导致铁轮的实际受力与理论设计不符,这种受力偏差的不确定性,可能会导致铁轮受力超出安全范围。为此,需要对惰轮铁轮在正常使用工况下的实际负载情况进行进一步分析。

图9 皮带偏磨痕迹Fig.9 Eccentric wear marks of the belt

2.2实际受力分析

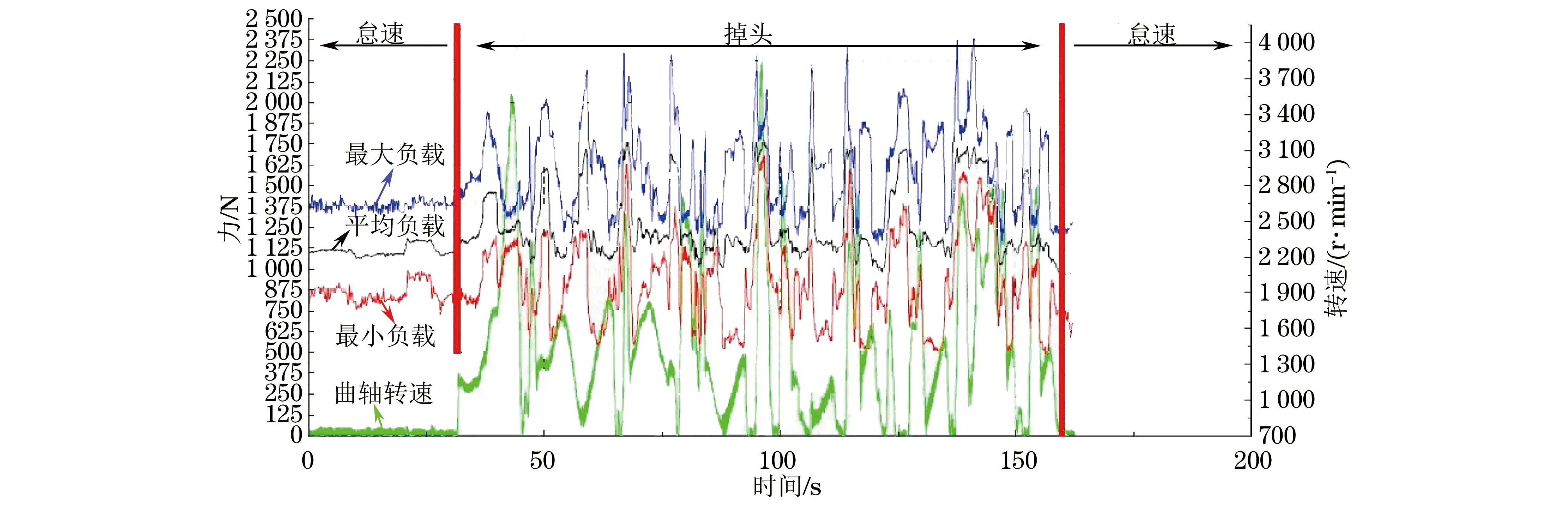

抽取3台车辆,在对车辆进行道路测试情况下对发动机附件面的实际受力情况进行测试,测试结果如图10所示。可见惰轮实际受力为500~2 400 N,部分高于理论计算时的最大径向载荷2 060 N。按照2 400 N实际受力对惰轮进行有限元模拟分析[5],结果表明,惰轮本身设计的圆角不足以承受2 400 N的径向力,其安全系数仅为1.5左右,已经低于供应商的设计标准(安全系数≥1.8)。

图10 道路测试时发动机附件面的实际受力图Fig.10 The real stress chart of the attached accessory surface of the engine during the road test

为了进一步验证径向负载的增加对惰轮铁轮失效的影响,按照实际的负载情况对惰轮进行模拟台架试验。

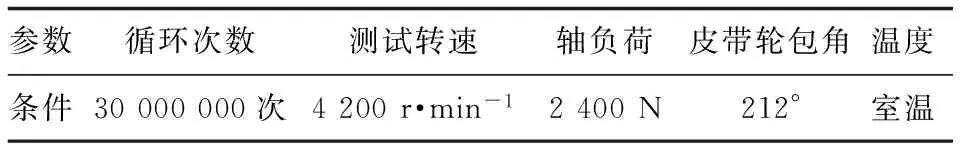

2.3模拟台架试验

按照实际测得的力在台架上对惰轮进行加载,并按照表2的测试条件在实验室进行模拟台架试验,当试验进行到9 912 000个循环(要求30 000 000个循环)时,惰轮发生开裂,开裂位置与上述失效件开裂位置一致,如图11所示。

表2 模拟台架试验的测试条件Tab.2 Testing conditions of the simulated bench test

图11 模拟台架试验的过程及结果Fig.11 Process and result of the simulated bench test:a) simulated bench test; b) cracking piece after the test

3 分析与讨论

通过对断裂惰轮铁轮的理化检验可以得知,断裂惰轮铁轮的材料与设计要求的一致,开裂区域位于惰轮铁轮内侧过渡圆弧倒角处,裂纹起源处未见外观及材料缺陷,属于受到较大弯曲应力的低周疲劳开裂。

惰轮铁轮的失效特征表明失效与受力有关,但按照理论设计的力进行应力模拟分析的结果表明,材料的强度设计合理。对整车附件实际受力的测试结果表明,惰轮附件面的实际受力高于理论计算受力。按照实际受力再次进行有限元分析,结果表明,零件开裂的安全系数偏低。

考虑到断裂惰轮的结构特征及多数存在偏磨的影响,在一定路况下,惰轮铁轮的实际受力会大大超过设计时的理论受力,这会使惰轮在过渡圆角处产生弯曲交变载荷。当载荷超出材料的屈服强度时,就容易在应力集中点首先形成永久性损伤的微裂纹,裂纹在交变载荷中进一步扩展,致使惰轮铁轮发生早期疲劳开裂。

4 结论

惰轮铁轮在车辆运转过程中实际受力远高于设计理论受力,造成惰轮铁轮本身设计强度不足,这是导致惰轮铁轮发生低周疲劳开裂的主要原因;惰轮皮带存在不同程度的偏磨也加剧了这种情况。

5 改进及建议

依据分析的结果,重新对惰轮铁轮进行设计,增加其内侧过渡圆弧倒角(圆弧倒角半径由5 mm增加到9 mm),并对整个铁轮进行加厚(厚度由2.20 mm增加到2.75 mm)。然后按照新的模型进行有限元分析和模拟台架验证。有限元分析结果表明,新的惰轮铁轮安全系数符合设计标准。在台架上对惰轮进行负载,并按照3 000 N负载进行实验室模拟台架试验30 000 000个循环后,惰轮铁轮没有出现开裂情况。

因此,对惰轮铁轮的设计改进可以有效地解决该问题,改进后的惰轮没有发生类似失效的情况。建议在发动机附件系统开发过程中,不仅要进行台架试验和理论计算,更应该关注整车路试过程中附件面的实际受力情况。

[1] 倪雷,付玉生,贺小坤.发动机惰轮轴承剥落失效分析[J].理化检验-物理分册,2013,49(7):467-471.

[2] 钟群鹏,赵子华.断口学[M].北京:高等教育出版社,2006:242-260.

[3] Q/BQB 403-2003 冷连轧低碳钢板及钢带[S].

[4] 郝志勇,陈志强,毛君.采煤机摇臂惰轮轴疲劳寿命分析[J].机械设计与研究,2017(2):85-89.

[5] 房熊,单旸,金石磊,等.用于液压机构的矩形密封圈有限元分析[J].理化检验-物理分册,2015,51(12):889-907.

FailureAnalysisonCrackingoftheIronWheelofaEngineIdlerGear

CAOXin,CHENXiaogong,HUSijun

(Dongfeng Peugeot Citroen Automotive Company Ltd., Wuhan 430056, China)

The power-assisted steering system of an automobile engine failed in running process. After dismantling and disposal, it was found that the idler gear of the engine cracked. In order to find the failure causes of the idler gear, the fracture analysis, chemical composition analysis, hardness testing, metallographic inspection and the force analysis were adopted. The results indicate that: the real force burdened by the iron wheel of the idler gear was higher than the designed max radical force, and the designed strength of the iron wheel was insufficient, which led to the failure and low-cycle fatigue cracking along the circular arc chamfering surface during use. Finally, the problem was solved effectively by the improvement of technological design.

idler gear; iron wheel; cracking; low-cycle fatigue; force analysis

10.11973/lhjy-wl201709010

2016-08-03

曹 鑫(1986-),男,工程师,主要从事汽车金属材料失效分析研究,345796124@qq.com

TG115.2

:B

:1001-4012(2017)09-0659-05