电解金属锰生产过程中制液工艺的研究

廖赞伟,吴 志

(中信大锰矿业有限责任公司 大新锰矿分公司, 广西 大新 532315)

0 前 言

锰作为一种十分重要的战略资源而广泛应用于钢铁冶炼、化学工业、电子技术、航天工业、有色冶金等领域[1-2]。近年来,随着国民经济的发展,对锰资源的需求日益增加,然而,随着多年开采,锰矿的储量和品味均不断下降[3],科研工作者一方面寻求新的锰矿资源及开发低品位锰矿资源应用的新技术[4-5],而另一方面,能在生产实际中提高锰资源的利用率,也是解决锰资源困境的有效途径之一。本研究以电解锰生产过程中浸出、除铁、中和环节中锰含量变化,以达到优化工业生产环节中锰的利用率的目的,为电解锰行业的可持续发展提供相应的技术支持。

1 实验部分

1.1 试剂与原料

本试验所用主要试剂为硫酸、氨水、硫酸亚铁铵、磷酸、硝酸铵、重铬酸钾、甲基红、亚甲基蓝指示剂。碳酸锰矿粉(含锰16.3%),焙烧锰矿粉(含锰量31.2%)。

1.2 仪器与设备

电解锰化合槽(惠州市兴天诚环保设备公司)、电解槽(广西南宁盛南玻璃钢复合材料有限公司)、压滤机(景津环保股份有限公司)。

1.3 实验方法

参照目前工厂制液工艺的具体要求,以放阳极液时间,投碳酸锰时间,投硫酸时间为定量,以碳酸锰矿的浸出时间、焙烧浸出时间、除铁时间、氨水中和时间为变量,通过对比溶液中Mn2+含量和渣中Mn2+含量,分析碳酸锰矿、焙烧矿浸出的适宜时间以及除铁、中和的适宜时间。具体如下:

1)碳酸锰矿浸出实验:在制液车间抽取化合槽6个,以相同的时间投放阳极液、碳酸锰矿、硫酸,投放顺序为阳极液→碳酸锰矿→硫酸,以投完酸开始计时,分别在碳酸锰浸出2.0,3.0,4.0,5.0,6.0 h取浆液样,摇匀过滤后,溶液检测Mn2+、H+含量,滤渣经水洗10遍后检测TMn(总锰)、Mn2+含量;

2)焙烧矿浸出实验:投焙烧矿前操作要求与1)相同,以投完酸开始计时,焙烧矿按实验1)确定的时间浸出,自焙烧矿浸出终点开始,分别在浸出2.0,3.0,4.0,5.0,6.0,7.0 h取浆液样,摇匀过滤后,溶液检测Mn2+、H+含量,滤渣经水洗10遍后检测TMn(总锰)、Mn2+含量;

3)除铁实验:在制液车间抽取采用焙烧矿浸出后余酸为2.0~1.0 g/L的化合浸出槽6个,定投冶金1袋(约1 t),分别在冶金除铁2.0,3.0,4.0,5.0 h取浆液样,摇匀过滤后,溶液检测Mn2+、H+、Fe2+含量,滤渣经水洗10遍后检测TMn、Mn2+、Mn4+含量;

4)中和实验:控制中和前余酸为“定量无酸”,再用氨水中和浆液,分别控制氨水投放时间为1.0,1.5,2.0 h,要求中和后浆液液面pH值为6.80~7.00,且放完氨水搅拌10 min后再取浆液样。中和前后均需取浆液样,摇匀过滤后,溶液检测Mn2+、H+或pH含量,滤渣经水洗10遍后检测TMn、Mn2+含量。

由于单槽实验数据具有一定的波动性,因此取各槽数据的平均值进行统计。浸出液及渣中总锰含量采用硫酸亚铁铵滴定法测定[6];二价锰采用HClO4浸取法测定[7],酸采用酸碱中和滴定法测定[8],四价锰采用碘量法检测[9]。

2 结果与讨论

2.1 碳酸锰矿浸出实验

对电解锰实际生产过程中碳酸锰矿的浸出情况进行跟踪分析,其浸出液中Mn2+、H+含量,及浸出渣中TMn、Mn2+含量随时间变化曲线如图1所示。

从图1(a)可以看出,随着浸出时间的延长,溶液中Mn2+含量基本呈上升趋势,溶液中Mn2+含量由32.63 g/L增至33.15 g/L,而浸出液中H+含量下降十分明显,由9.76 g/L下降至7.22 g/L,从两者趋势来说,反应前3 h比较剧烈,后期比较缓慢。从图1(b)中可以看出,在反应的同时,浸出渣中TMn、Mn2+含量也有一定程度的下降。综合考虑碳酸锰矿的不稳定性对矿粉浸出的影响及杂质浸出对后期除重工序的影响,碳酸锰浸出时间以4.0 h为宜。

图1 碳酸锰浸出时间数据图

2.2 焙烧矿浸出实验

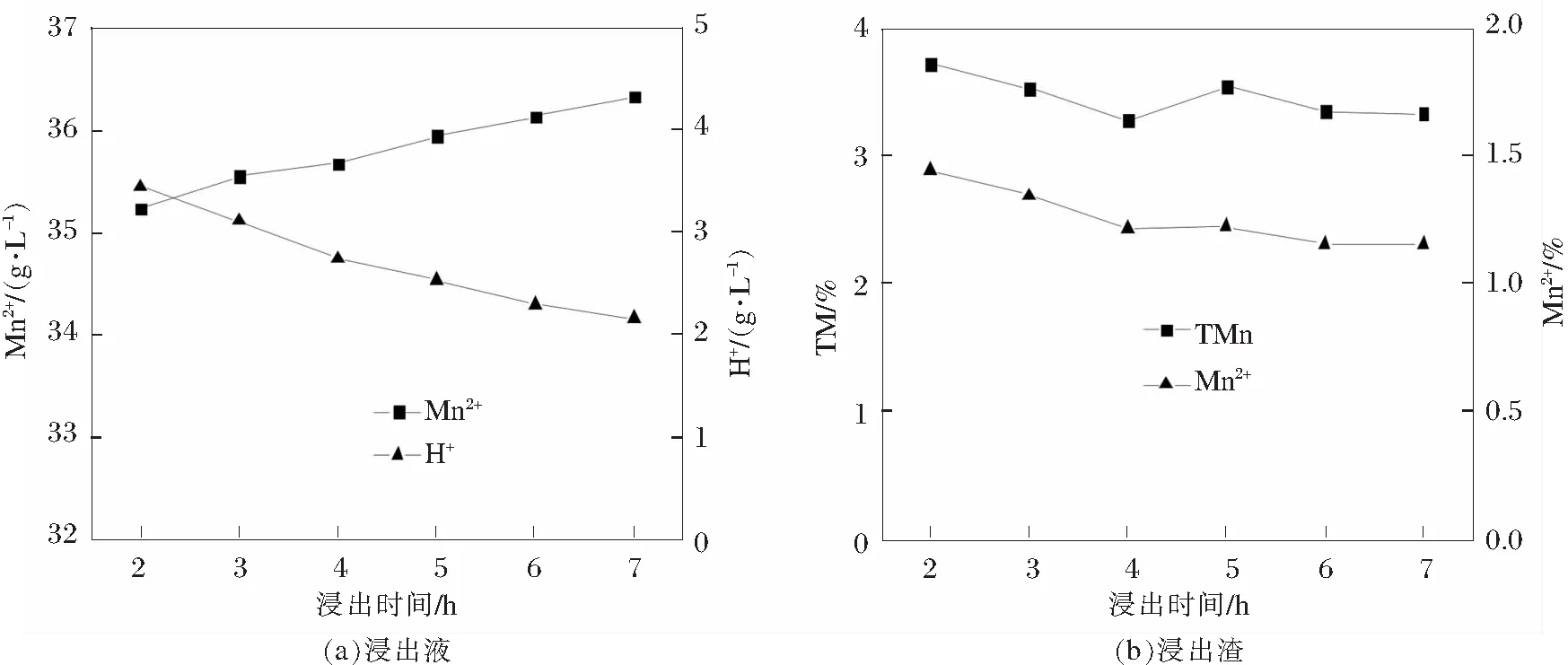

为探索焙烧矿粉浸出的最佳时间,跟踪分析体系加入焙烧矿后浸出液中Mn2+、H+含量,及浸出渣中TMn、Mn2+含量,结果如图2所示。

图2 焙烧矿浸出时间数据图

从图2可以看出,焙烧矿浸出情况与碳酸锰矿浸出情况相似,随着浸出时间的延长,溶液中Mn2+含量大致呈上升趋势,由35.22 g/L增至36.32 g/L,H+含量由3.44 g/L降至2.15 g/L,浸出渣中TMn、Mn2+含量均呈下降趋势,分别由3.71%、1.44%下降至3.32%、1.15%。但焙烧矿浸出耗时较长,由图2(b)可看出,焙烧需反应至6.0 h后,渣中Mn2+含量才稳定较低。且因焙烧是由氧化矿经高温还原后的产物,矿粉中杂质含量较少,焙烧矿浸出杂质的影响较小,因此,焙烧矿可浸出较长时间,以6.0 h为宜。

2.3 除铁实验

在化合槽中完成浸出后,浸出液中铁需要进行脱除,考察该过程对液中Mn2+、H+含量,及渣中TMn、Mn2+、Mn4+含量,结果如图3所示。

图3 除铁时间数据图

由图3可知,随除铁时间的延长,溶液中H+含量有一定降幅,但溶液中的Mn2+、渣中TMn、Mn2+无明显变化,由此推出,时间长短对除铁的影响较小。且冶金除铁效果受投放前余酸、浆液中Fe2+含量、投放顺序等因素的影响较大,此实验没有包括以上条件的探讨,因此经实验组谈论决定,在保证溶液定性“无铁”的情况下,建议车间的除铁时间控制在2.0 h。但是考虑到碳酸锰矿、焙烧矿粉仍有部分锰未浸出,冶金除铁完成后若条件允许的前提下,可适当延长时间,减少降余酸的成本,同时也可以浸出少量锰。

2.4 中和实验

中和阶段由于溶液中pH整体升高,导致溶液中部分Mn2+会产生沉淀,因此,合理控制中和时间对体系将产生有利的影响。通过实地检测,考察中和过程对溶液中Mn2+损失量及渣中TMn、Mn2+含量,结果如表1所示。

由表1数据可知,延长中和时间可减少一定量的溶液Mn2+损失,但中和前后渣中TMn、Mn2+含量波动大,没有明显规律性变化。导致以上情况的可能原因有:1)氨水中和对溶液Mn2+含量的影响因素较多,包括氨水流速、氨水投放方式(先快后慢、先慢后快、匀速投放)、氨水浓度等,这些有待进一步的实验探讨;2)中和前后的浆液粘度不同,一般情况下,中和前浆液粘度大于中和后浆液,中和前滤渣受抽滤和水洗条件的影响较大,渣锰含量易出现波动。而延长中和时间将减小氨水流速、氨水浓度等因素对溶液Mn2+含量的影响,综合考虑,中和时间以2.0 h为宜。

表1 中和过程中溶液及渣中Mn含量情况

注:① 液Mn2+损失(g/L)=[中和前Mn2+×废液体积-中和后Mn2+×(废液体积+氨水体积)]÷废液体积;

②TMn/Mn2+增幅=中和前TMn/Mn2+-中和后TMn/Mn2+。

3 结 论

1)时间长短对碳酸锰矿及焙烧锰矿粉的浸出有一定的影响,延长浸出时间可提高矿粉中Mn2+浸出,碳酸锰浸出时间以4.0 h为宜,而焙烧浸出时间以6.0 h为宜;

2)除铁时间对溶液中锰的影响较小。在保证溶液定性“无铁”的情况下,建议车间的冶金除铁时间控制在2.0 h;

3)中和时间长短对溶液Mn2+含量有一定的影响,延长中和时间可减少一定量的溶液Mn2+损失。综合考虑,中和时间以2.0 h为宜。