SC9D型柴油机降噪措施的研究与应用

黄风清,姜锋(上海柴油机股份有限公司,上海200438)

SC9D型柴油机降噪措施的研究与应用

黄风清,姜锋

(上海柴油机股份有限公司,上海200438)

一款SC9D型柴油机配套应用于轮式装载机,整车测试噪声未能达到GB 16710第二阶段限值的要求。为协助装载机厂家降低整车噪声,分别从柴油机喷油提前角、有效输出功率、齿轮室罩盖、曲轴减振器、冷却风扇及速比等6个方面对柴油机噪声进行了研究。研究结果表明,采用经过降噪设计的柴油机的装载机整车噪声由114.9 dB(A)降低至112.7 dB(A),满足了噪声标准的要求。

装载机柴油机噪声

1 前言

内燃机机动车对环境的影响,除了人们熟知的尾气排放以外,噪声也是一个不可忽视的因素,因此世界各国政府机构或者行业组织都在不断地制定、修订相关的法规和标准,以降低噪声对环境的影响。自20世纪50、60年代起,发达国家为满足消费者对舒适性的要求,降低车辆和发动机噪声对城市环境造成的污染,就已制定了完善的法规和标准来控制整车噪声[1]。国内关于道路用机动车和非道路用机械也多次发布相关的噪声标准并进行过多次修订,目前装载机执行的噪声标准是2010年发布的GB 16710《土方机械噪声限值》。

由于工程机械常在野外进行施工作业以及驾驶人员对噪声要求不高,生产厂家往往对降噪设计投入的精力不够,造成目前很多产品无法满足新的噪声标准的要求。柴油机作为整车的一个主要噪声源,为了协助整车进行降噪设计并达到噪声标准的要求,本文将以一款配套50型装载机的SC9D型柴油机为研究对象,展开降噪设计的应用研究工作。

2 研究对象与目标

本文研究的柴油机是为50型装载机精心打造的一款专用动力装置,具有动力强、油耗低、噪声低、零部件集成化程度高等优点,柴油机和装载机的基本参数如表1和表2所示。

表1 柴油机基本参数

表2 50轮式装载机基本参数

本文研究的轮胎式装载机优化前测得噪声为114.9 dB(A),根据目前执行的噪声标准的规定,自2015年1月1日起土方机械执行GB 16710第二阶段的噪声限值,该型装载机对应的噪声限值为113 dB(A),以此为目标配合整车进行降噪设计。

3 柴油机降噪设计与研究

柴油机的噪声按辐射方式不同,可分为表面辐射噪声和气体动力噪声。表面辐射噪声包括燃烧噪声和机械噪声;气体动力噪声包括进气噪声、排气噪声和风扇噪声[2]。本文综合考虑技术方案的成本、可靠性、替代便捷性等因素,将主要从以下几个方面对柴油机噪声进行研究:(1)燃烧噪声主要考虑不同喷油提前角及有效功率的影响;(2)机械噪声主要考虑前齿轮室罩盖及曲轴减振器的影响;(3)气体动力噪声主要考虑风扇及其速比(速比=风扇转速/柴油机转速)对噪声的影响,其中进气噪声和排气噪声不在本文的研究范围内。

原机及各降噪改进方案的噪声测量首先在半消声噪声试验台架上按照GB/T 1859-2000《往复式内燃机辐射的空气噪声测量工程法及简易法》的要求进行,然后综合所有的降噪改进方案构造降噪型柴油机,将降噪优化后的柴油机安装至装载机上进行整车噪声测试,并与原机测试结果进行对比。图1为柴油机噪声测试台架照片。

3.1 降低燃烧噪声的改进措施

(1)喷油提前角对柴油机噪声的影响

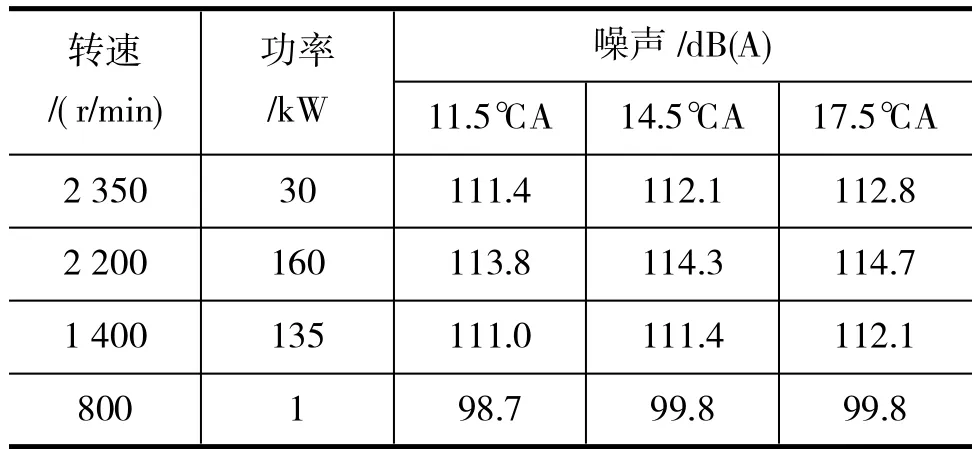

燃烧噪声来源于柴油在燃烧室中的压缩着火与滞燃期内形成的可燃混合气的突然燃烧。燃烧噪声与气缸内压力急剧上升期间的压力升高率有密切关系,压力升高率越高则燃烧噪声越大。对于直喷式柴油机而言,减小喷油提前角可以缩短着火延迟期,使得压力升高率下降,进而使燃烧噪声降低。从柴油机经济性和动力性方面考虑,喷油提前角的减小有可能会使柴油机的油耗恶化及动力性变差。综合考虑各项性能指标的要求,本文分别选定柴油机喷油提前角为17.5℃A、14.5℃A和11.5℃A进行研究,测试结果见表3。

图1 柴油机半消声试验台架

表3 不同喷油提前角的噪声结果比较

在额定工况,喷油提前角由17.5℃A减小至11.5℃A时,柴油机声功率级噪声降低0.9 dB(A),降噪效果较为明显。

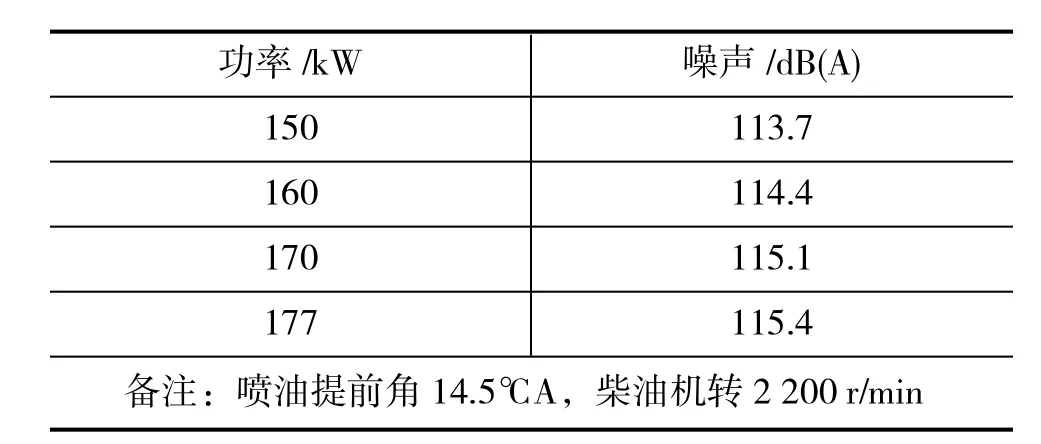

(2)有效输出功率对柴油机噪声的影响

根据以往的经验及其他同行的研究成果[3],柴油机的噪声大小与柴油机有效输出功率存在正比的关系。结合本文研究的对象应用在装载机上的常用的功率范围,确定了4个功率档次进行柴油机噪声的测试与研究,标定功率分别为150~177 kW,测试结果见表4。

由表中结果可见,当柴油机功率从150 kW升高至177 kW时,柴油机噪声增加了1.7 dB(A),研究结果表明,柴油机功率对噪声的影响较大。在噪声要求越来越严格的现实环境下,生产过程中需要加强对柴油机功率一致性进行控制,这样才能保证柴油机噪声的一致性。

表4 不同柴油机功率的噪声结果比较

3.2 降低机械噪声的改进措施

(1)前齿轮室罩盖对柴油机噪声的影响

对柴油机外围薄壁零件进行覆盖屏蔽是降低柴油机噪声的一种简单有效的方法,对此国内科研院校及企业均有较多的研究。如对齿轮室罩盖、缸盖罩壳、油底壳等零部件附加自由阻尼与复合阻尼进行噪声辐射的研究[4];对薄壁零件增加加强筋进行噪声的研究[5-8];对不同材料制成的缸盖罩壳进行噪声的研究[9]等。本文从前齿轮室罩盖材料选择上进行降噪优化,罩盖材料选用复合钢板,在两层钢板之间增加橡胶涂层。采用复合钢板罩盖前后的柴油机外特性噪声测试结果见表5。

表5 齿轮室罩盖对柴油机噪声的影响

试验时喷油提前角为14.5℃A,试验结果表明,仅更换复合钢板齿轮室罩盖后,柴油机额定工况的噪声降低了0.5 dB(A)。

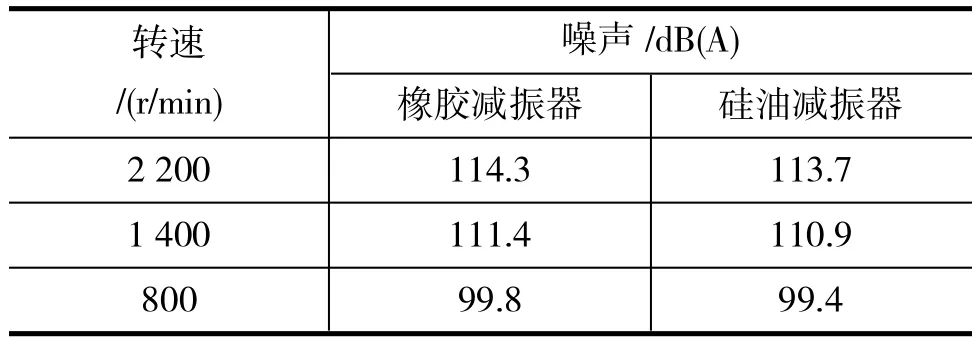

(2)曲轴减振器对柴油机噪声的影响

柴油机曲轴扭振会导致机体结构产生噪声[10],而加装扭振减振器是降低曲轴扭振的主要方法之一。本文将分别选用橡胶减振器和硅油减振器对柴油机的噪声进行对比试验研究。橡胶减振器的减振作用是利用橡胶的阻尼来达到的,而硅油减振器的减振则是利用硅油的压缩弹性进行减振缓冲来达到的,其作用机理均为利用阻尼把扭振动能量转变成热能,从而抑制扭振。两种减振器方案的测试结果见表6。

除减振器不一致以外,柴油机其他参数均相同。测试结果表明,更换硅油减振器后,额定工况的噪声降低了0.6 dB(A)。

3.3 降低风扇噪声的改进措施

表6 不同减振器对柴油机噪声的影响

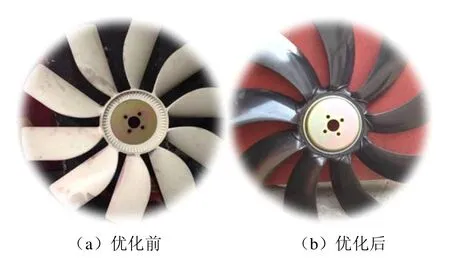

对于工程机械,气动噪声以往受到的关注较小,但是近年来受到噪声标准日益严格以及提升产品综合性能需求的影响,气动噪声也越来越被重视。实践表明,工程机械的柴油机舱内冷却风扇产生的噪声最为明显。冷却风扇噪声中最主要的成分是由于空气流动而产生的空气动力噪声,因此从风扇叶型与叶片数量的设计优化以及风扇速比降低等两个方面开展噪声优化工作,优化后风扇叶片更符合空气动力学的要求,风扇叶片数量由10片调整至9片,风扇速比也由0.87降低至0.76,以降低冷却风扇产生的空气动力噪声,但是风扇的风量并不下降。风扇优化前后的照片见图2。

图2 风扇优化前后实物对比图

由于噪声传感器对风速的影响比较敏感,风扇的台架噪声测试无法按照GB/T 1859-2000的要求进行测试。风扇噪声将按照JB/T 6723.4-2008《内燃机冷却风扇第4部分:冷凝式内燃机冷却风扇试验方法》中的规定进行测试。测试点布置如图3所示,其中r=1m,测点高度与风扇中心等高。

针对不同的风扇及风扇速比进行试验对比研究,柴油机外特性上不同点的台架测试结果见表7。

测试结果表明,(1)在原机基础上,只对风扇进行改进,如表7中的方案1,额定工况的风扇噪声平均下降1.6 dB(A);(2)在原机基础上,优化风扇并降低风扇速比,额定工况的风扇噪声平均下降4.0 dB(A)。

4 柴油机与装载机噪声综合测试与研究

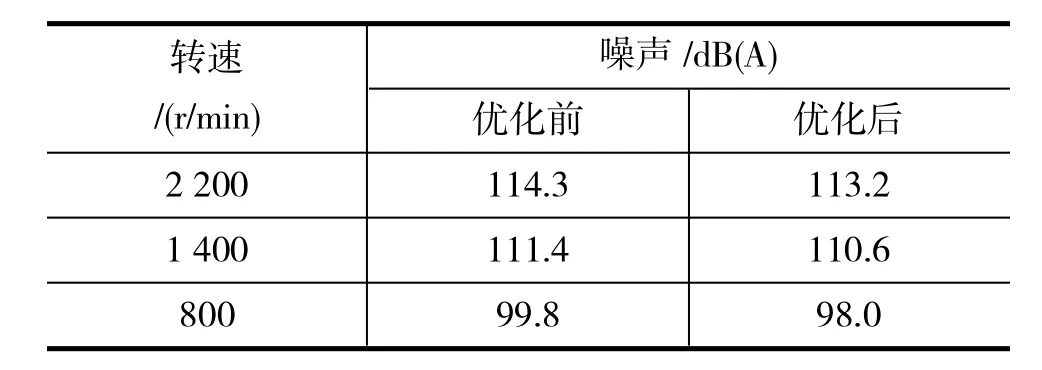

依据本文第3小节的研究成果,柴油机喷油提前角设定为11.5℃A、标定功率调整至160kW、采用新齿轮室罩盖和硅油减振器等措施后,按照GB/T 1859-2000的要求进行柴油机台架噪声测试(注:试验时柴油机未安装风扇),测试结果见表8。

台架噪声测量结果表明,在未安装风扇的情况下,改进优化措施使柴油机标定工况的噪声降低了1.1 dB(A)。

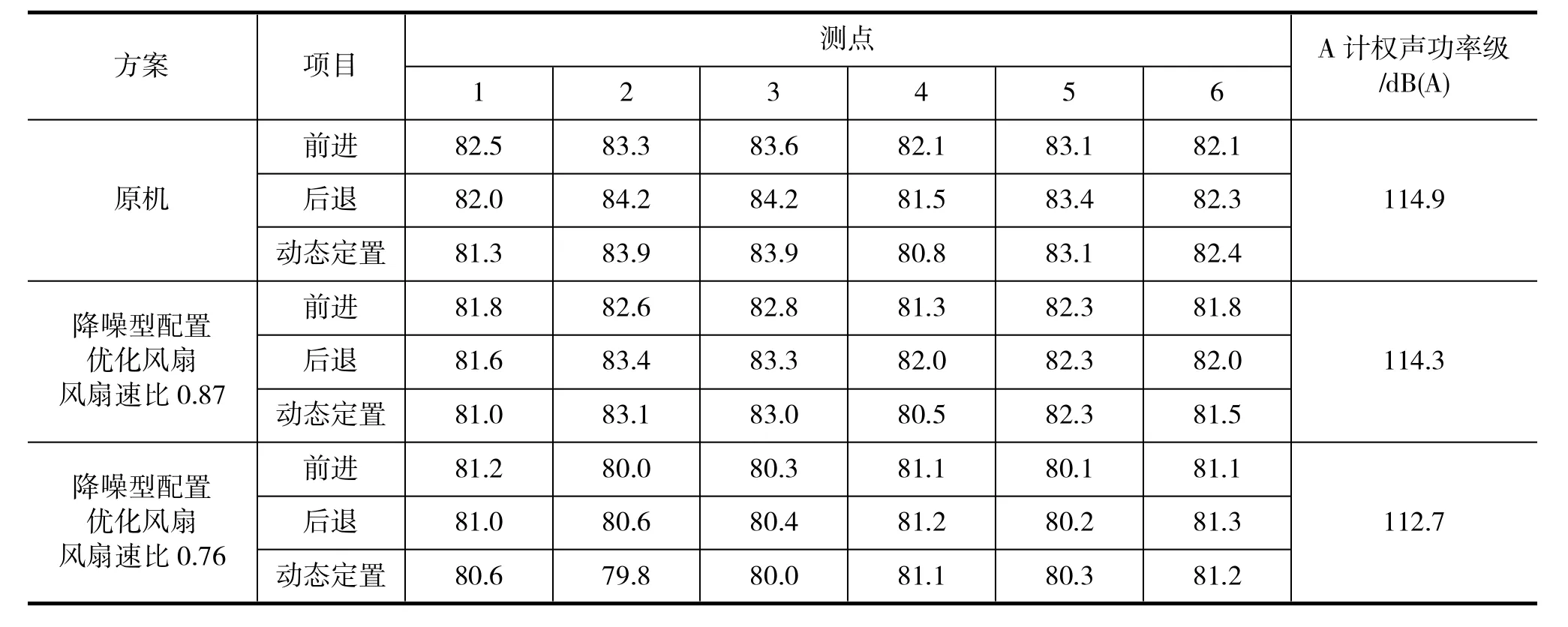

将柴油机安装至装载机上,按照GB/T 25614-2010标准的规定,对装载机整车噪声进行测试,测试结果见表9。

图3 风扇噪声测点布置图

表7 不同风扇及风扇速比对柴油机噪声的影响

表8 柴油机优化前后台架测试噪声对比

表9 装载机噪声测试结果

5 结论

对柴油机采取了一系列降噪措施,柴油机(未安装风扇)的台架测试噪声由114.3 dB(A)降低至113.2 dB(A),降低了1.1 dB(A);采用降噪柴油机后,装载机整车噪声由114.9 dB(A)降至112.7dB(A),减小了2.2 dB(A),符合国标GB16710-2010中第二阶段噪声限值的要求,达到降噪设计的目的。另外,研究结果表明,冷却风扇造成的气体动力噪声是整车噪声最主要的组成部分,通过优化风扇及降低风扇速比对装载机整车噪声的降低最有效。

[1]孙林.国内外汽车噪声法规和标准的发展[J].汽车工程,2000,22(3):154-158.

[2]张子辰,韩景峰,刘洪德等.降低柴油机噪声技术研究[J].内燃机与动力装置,2006(6):19-22.

[3]桂树国,薛飞舞,刘浩.某型汽车柴油机功率提升后NVH试验研究[J].佳木斯大学学报(自然科学版),2015,33(4):568-572,576.

[4]舒歌群,马维忍,梁兴雨等.柴油机薄壁件表面噪声辐射的研究[J].内燃机工程,2009,30(2):25-33.

[5]卢兆刚,郝志勇.基于模态分析及优化设计技术的低噪声齿轮室罩的设计[J].振动与冲击,2010,29(10):239-243.

[6]王奇文.柴油机薄壁件低噪声设计方法及复合材料应用的研究[D].浙江大学,2012.

[7]胡志胜,李波,程玮.基于模态分析的柴油机齿轮

室盖优化设计[J].汽车工程师,2011(7):59-61.

[8]李民,舒歌群,卫海桥.基于拓扑优化和形状优化的低噪声齿轮室罩盖设计[J].内燃机工程,2008,29(6):55-59.

[9]吴浪涛.柴油机缸盖噪声预测与降噪研究[D].重庆:重庆大学,2013.

[10]薛冬新,宋希庚.曲轴扭振振动导致的内燃机噪声[J].大连理工大学学报,1996,36(5):576-580.

Research and Application ofNoise Reduction Measures for SC9DDieselEngine

Huang Fengqing,Jiang Feng

(ShanghaiDiesel Engine Co.,Ltd.,Shanghai200438,China)

A SC9D dieselengine is applied to thewheel loader,which can'tmeet the requirements of the phase IInoise limitofGB16710.In order to assist thewheel loader to reduce vehicle noise,this paper willbebased on thisengine to carry outnoise reduction design and experimental research.The dieselengine noise isstudied from the fuel injection timing,outputpower,gear chamber cover,torsionalvibration damper, cooling fan and fan speed ratio.The results show that the noise of thewheel loader,whichmatch the noise reduction diesel engine,is reduced from 114.9dB(A)to 112.7dB(A),which satisfies the requirementof noise standard.

wheel loader,dieselengine,noise

10.3969/j.issn.1671-0614.2017.03.004

来稿日期:2016-12-21

黄风清(1982-),男,高级工程师,主要研究方向为整车与柴油机匹配技术。