排气系统布置对燃气发动机EGR率影响的分析

陆静安(上海柴油机股份有限公司,上海200438)

排气系统布置对燃气发动机EGR率影响的分析

陆静安

(上海柴油机股份有限公司,上海200438)

废气再循环(EGR)能有效降低零部件的热负荷,降低NOx排放,提高燃气经济性。EGR的引气方式、排气管及涡轮入口通道的型式对燃气发动机EGR率及气缸均匀性的影响很大。排气系统的设计应在尽可能低的涡前压力下实现尽可能高的EGR率,且各缸缸内EGR率尽可能均匀。通过GT-Power模型分析了排气系统布置对燃气发动机EGR率的影响,即在增压器特性参数、进气系统等配置相同、不增加涡前压力的情况下,通过优化排气系统布置,提高EGR率及各缸EGR率的均匀性,充分发挥EGR的优势,提升发动机的性能。

EGR率均匀性热负荷排气系统

1 前言

近年来,随着城市大气污染的日趋严重,人们对环境污染的问题也越来越重视,限制汽车发动机尾气排放的法规也日趋严厉,中国将于2019年开始实施国Ⅵ排放法规。国Ⅴ天然气发动机普遍采用稀薄燃烧和氧化型催化器来满足排放要求,但面对更严厉的国Ⅵ排放法规,稀薄燃烧难于兼顾排放和动力性的要求。采用当量燃烧及三元催化器,燃气发动机能够满足国Ⅵ排放和动力性的要求,但发动机排温、热负荷上升幅度大,原车用发动机的缸盖、排气管、增压器等零部件不能承受高的热负荷,需要进行重大的设计改进。当量燃烧时,通过EGR(废气再循环)稀释燃气混合气,能有效降低零部件的热负荷,降低材料的耐温等级及开发成本,缩短开发周期。EGR技术是国Ⅵ燃气发动机的关键技术,能影响发动机的排放、动力性、经济性和可靠性。本文通过GT-Power模型分析排气系统布置对燃气发动机EGR率的影响,即在增压器特性参数、进气系统等配置相同、不增加涡前压力的情况下,通过优化排气系统布置,提高EGR率及各缸EGR率的均匀性,充分发挥EGR的优势,提升发动机的性能。

2 EGR作用及方案

废气再循环根据发动机的温度及负荷大小将发动机排出的废气的一部份再送回进气管,和新鲜混合气混合后进入气缸参与燃烧。当废气和新鲜混合气混合后,一方面稀释了新鲜混合气中的氧浓度,使燃烧速度降低,另一方面废气的引入减小了混合气的热值,增大了混合气的比热容,二者均使燃烧速度、最高燃烧温度和排气温度下降,降低缸盖、活塞、增压器等关键零部件的热负荷。除了降低热负荷外,随着EGR率的增加,燃烧室表面温度下降,爆燃趋势减弱,能够有效地加大点火提前角,改善燃气经济性;燃烧温度的降低还可以降低NOx的原始排放浓度,减轻下游催化器的压力。因此,合理的EGR率能够降低发动机的热负荷,增加零部件的可靠性,降低发动机的NOx排放,提高发动机的经济性。

燃气发动机的EGR根据废气引入点的不同分为低压EGR和高压EGR。低压EGR将废气引到压气机进口,由于压气机、中冷器污染、冷凝以及响应滞后难以在增压发动机中应用。高压EGR将涡前废气引到EGR冷却器中,通过EGR阀引入到节气门后的EGR混合器中。在高压EGR回路中,EGR率的高低取决于涡前压力和进气压力的压差,提高EGR率的主要途径有:(1)增加进气节流,在进气侧增加节流阀,降低EGR混合器前的空气压力;(2)调整增压器特性参数,提高涡前压力。

3 模型的建立及验证

采用GT-Power发动机仿真模拟软件,以燃气发动机为原型进行建模。在建模时考虑发动机的结构、传热模型、燃烧模型、摩擦功、燃气组分等关键因素。GT-Power整机模型包括进气系统、排气系统、气缸、燃气混合器、EGR混合器、EGR阀、中冷器、EGR冷却器和增压器等部件。在燃烧模型中,根据实测的缸内压力、空气流量、燃气流量和气缸传热模型计算燃烧速率。在进行排气系统优化计算前,应用试验数据对功率、充气效率、空气质量流量、燃气流量、EGR质量流量、增压器参数、缸内压力曲线,以及进排气管道的压力和温度等进行校准。按照试验条件设置初始条件和边界条件,调整模型参数,使功率、空气流量、燃气流量和试验数据吻合,其它参数的计算误差都小于2%,确保模型及模型参数符合实际状态,为排气系统优化计算提供精度保证

4 排气系统布置对EGR率的影响

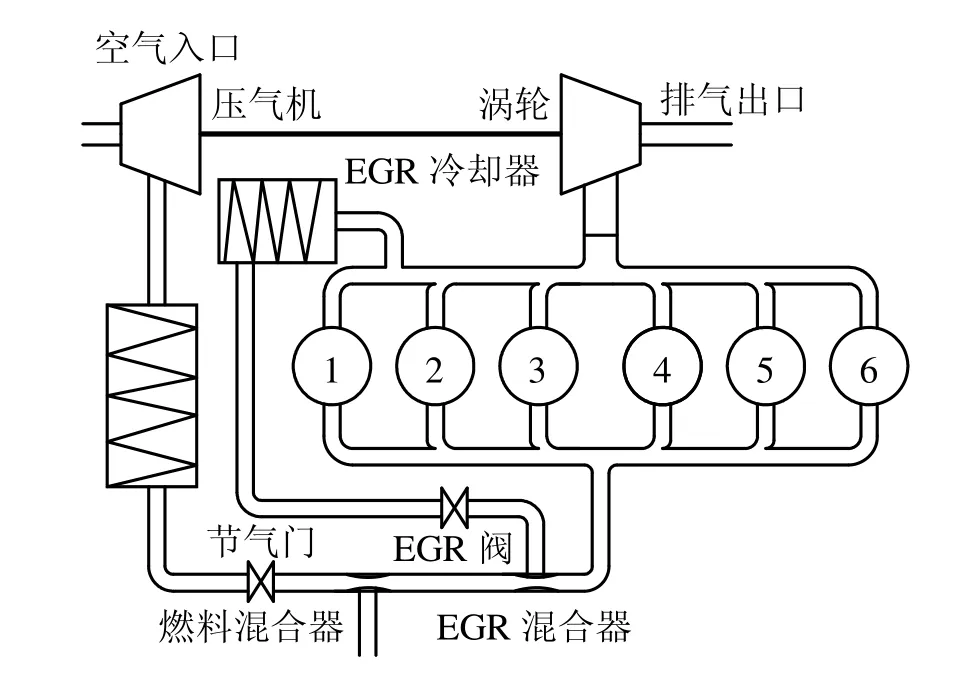

车用6缸增压发动机排气系统一般采用双排气管双涡轮入口脉冲增压器,充分利用排气脉冲能量,提高增压器效率。在EGR系统中,为了评价不同排气方案对EGR率的影响,设计了4种方案,见表1。方案A排气管分为两段,第1、2、3缸共用一根左排气管,第4、5、6缸共用一根右排气管,增压器涡轮进口双通道(通道面积左右对称),EGR冷却器分别从左右两根排气管引入,见图1。方案B排气管、增压器、EGR冷却器均采用单通道,1至6缸共用一根排气管,EGR冷却器从左边引气(在第1和第2缸之间),涡轮入口一个通道,见图2。方案C排气管采用双排气管,其余同方案B;方案D冷却器采用单通道,其余同方案A。

表1 排气系统布置试验方案

图1 方案A排气系统布置

在相同增压压力条件下,不同排气方案时EGR率变化较大,引起较大的扭矩变化。为确保结果的可比性,在不同排气方案时调整增压压力,保持相同的外特性扭矩,在相同负荷下比较不同排气方案对发动机性能的影响,所有方案目标EGR率均为22%,油门位置100%,增压器特性参数相同(除涡轮入口通道型式)。

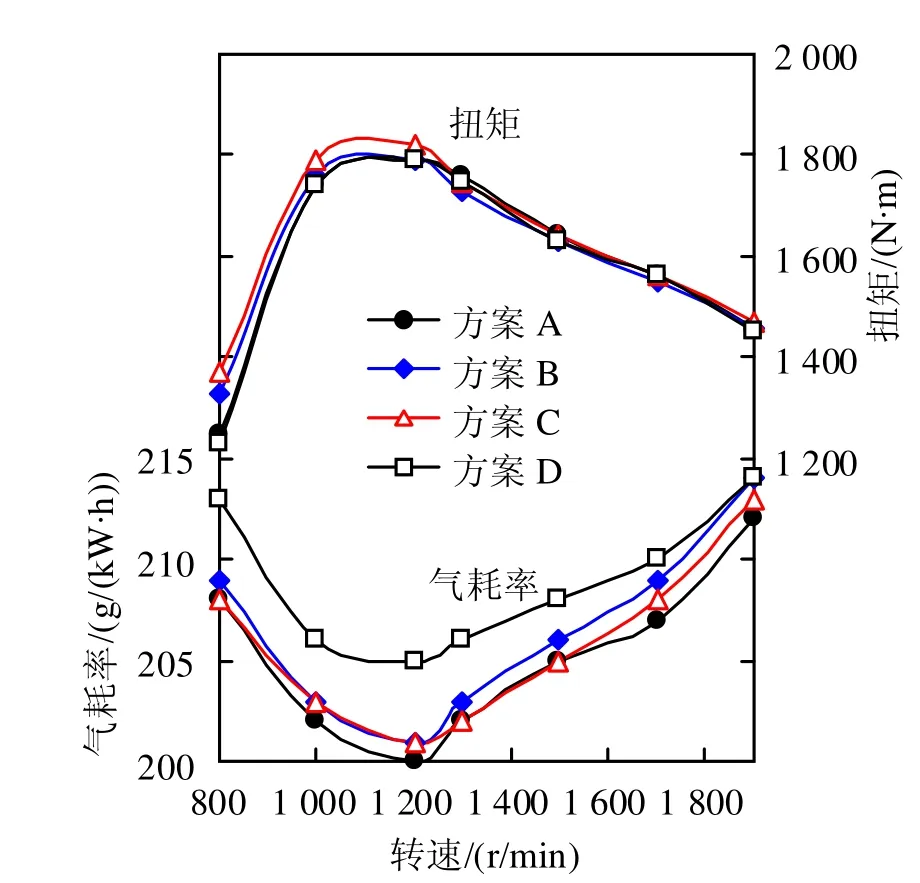

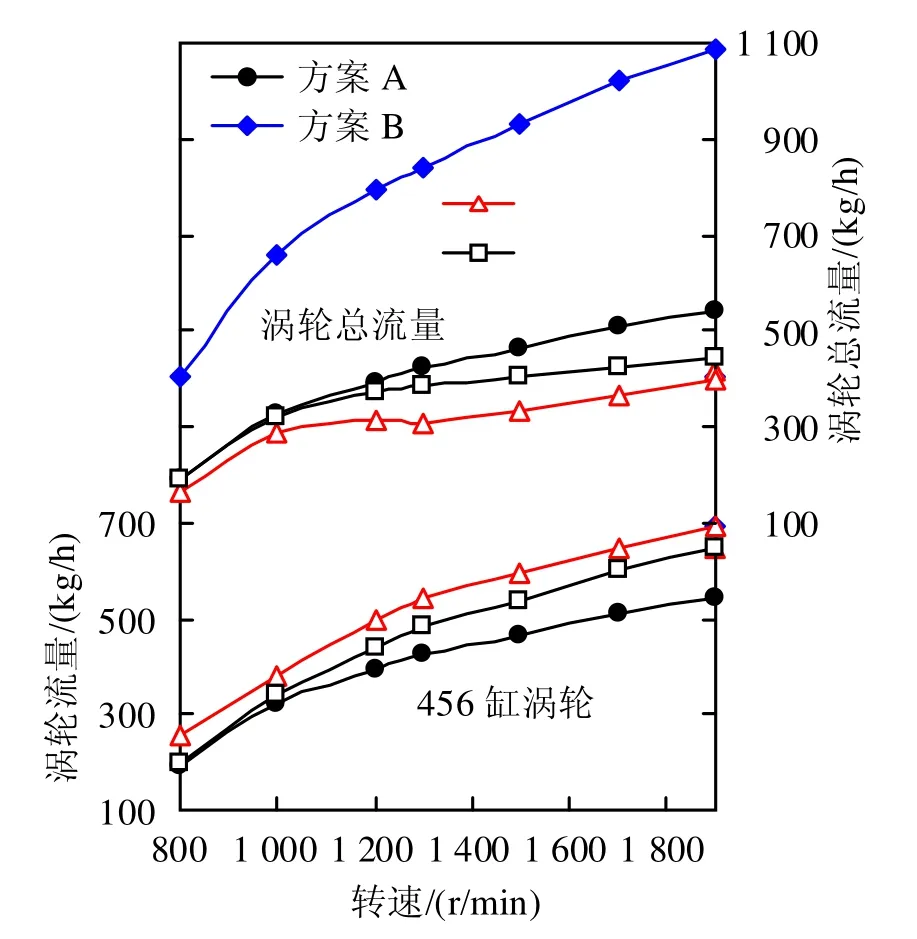

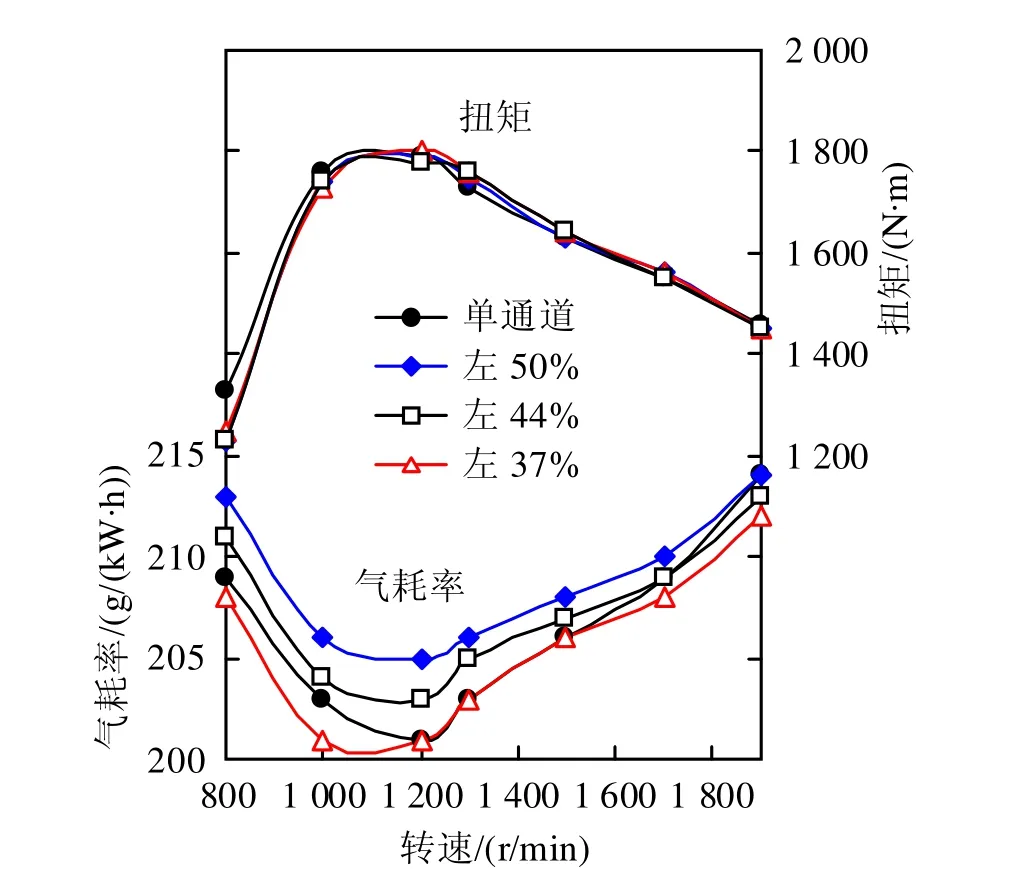

图3为4种方案的外特性扭矩及气耗率。在相同外特性扭矩下,方案A结构左右对称,气耗最低,方案D气耗最高,方案B气耗略高于方案C,二者与方案A相近。图4为外特性工况下涡轮的排气流量(方案B为单入口),方案A左右排气流量相同,方案C的第4、5、6缸排气流量比第1、2、3缸排气管流量大290 kg/h,既EGR的流量。方案D左右排气管流量的差异小于方案C,与方案D的EGR率低有关。

图2 方案B排气系统布置

图3 排气布置对气耗率和扭矩的影响

图4 排气布置对排气流量的影响

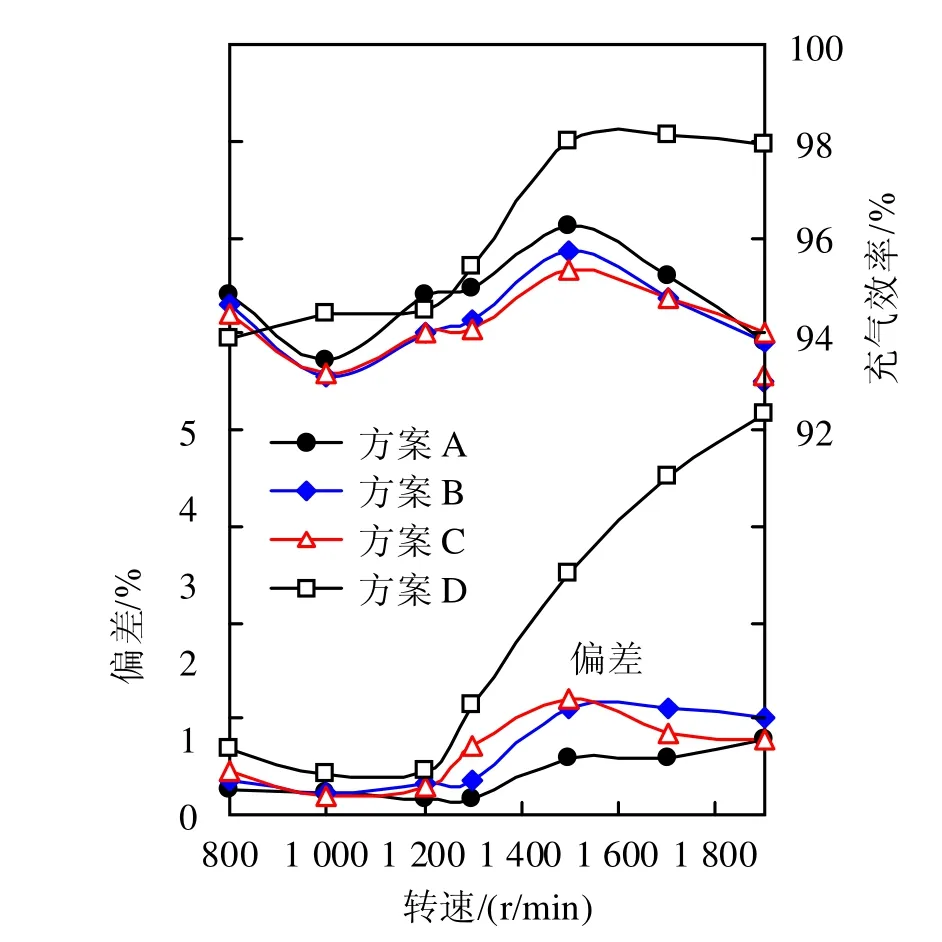

图5 排气布置对充气效率的影响

图6排气布置对缸内充气效率的影响

图5 为4种方案对充气效率的影响,图6为转速1 900 r/min和1 200 r/min时各缸缸内的充气效率。方案A各缸充气效率均匀性最好,各缸充气效率标准偏差最低,最大值为0.8%;方案D均匀性最差,1 900 r/min时第1、2、3缸和第4、5、6缸充气效率相差7%,各缸充气效率标准偏差大于4%;方案B和方案C相当,方案C略好。方案A充气效率也高于方案B和C,尤其在1 200~1 700 r/min的中速区域;1 500 r/min时方案A、B、C的充气效率分别为96.2%、95.7%和95.3%。充气效率的高低与排气流动密切相关,方案A对称布置,流动阻力最小,方案B排气管直通,充气效率略高于方案C。

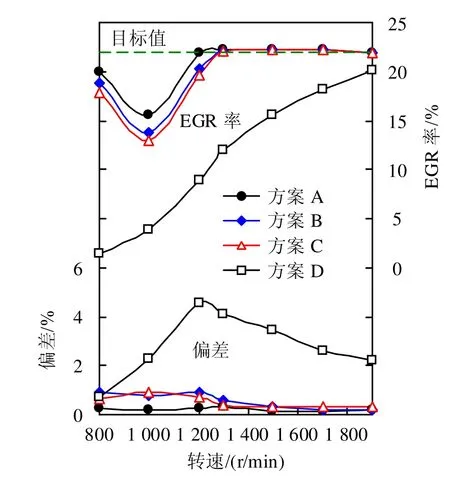

图7 排气布置对EGR率的影响

图8 排气布置对缸内EGR率的影响

图9 排气布置对涡前温度的影响

图10排气布置对缸内EGR率的影响

图7 为4种方案对EGR率的影响,图8为转速1 900 r/min和1 200 r/min时各缸缸内的EGR率,目标EGR率均为22%。高速工况时,涡前压力较高,通过控制EGR阀开度可以实现目标EGR率;但在低速工况下,涡前压力下降较快,出现EGR率不足。方案A的EGR率最高,1 000 r/min时的EGR率为15.6%,方案B、方案C和方案D的EGR率分别为13.8%、12.9%和3.8%;方案D采用双排气管双涡轮进口布置,第4、5、6缸排气不能流入左边,EGR流量不足,在外特性曲线上都达不到EGR率目标值。方案A为对称布置,各缸EGR均匀性也好于方案B和方案C,方案A缸内EGR率标准偏差最大值为0.3%,方案B和方案C缸内EGR率标准偏差最大值分别为0.92%和0.9%;由于EGR从第1、2、3缸引气,第1、2、3缸的排气背压小、残余气体少,缸内EGR率略低于右边缸内EGR率,在低速时尤为明显。方案D均匀性最差,1 900 r/min时的第1、2、3缸和第4、5、6缸的缸内EGR率相差4%。

图9为4种方案对涡前排温的影响,图10为转速1 900 r/min和1 200 r/min时各缸排气歧管的温度。在1 900 r/min时,方案A、B、C和D的第1、2、3缸涡前排温分别为745、775、770和749℃,第4、5、6缸涡前排温分别为746、775、766和781℃。在外特性曲线上,方案C的第4、5、6缸涡前排温比第1、2、3缸排温低4~10℃;方案A涡前排温最低,且随着转速的降低排温下降明显,方案B和方案C涡前排温相当,方案C略低;方案A各缸排气歧管温度偏差最小,均匀性最好,方案C其次,方案B和方案C均匀性相当,方案C略好;方案D排气歧管温度最高,均匀性最差,除方案D外各缸排气歧管的温度相当。

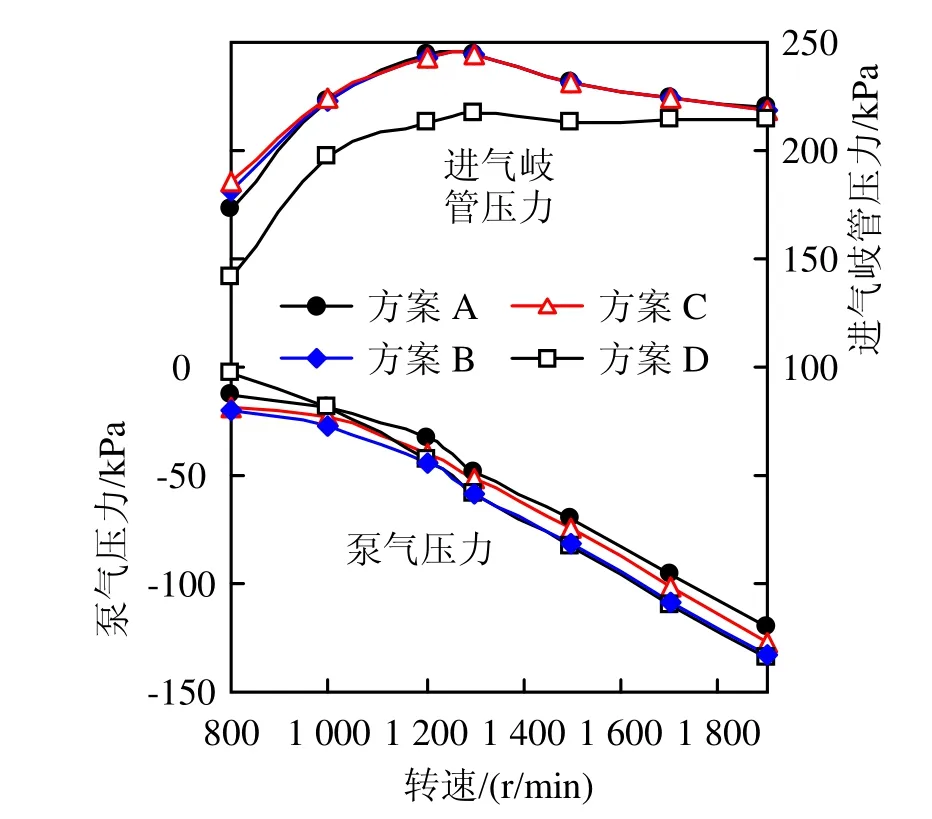

图11为4种方案对涡前压力的影响,图12为对进气歧管压力和泵气压力(气缸进气压力与气缸排气压力的差异)的影响。1 900 r/min时方案A、B、C和D的第1、2、3缸涡前压力分别为310、 309、309和254 kPa,第4、5、6缸涡前压力分别为310、309、314和367 kPa。在外特性上,方案C的第4、5、6缸涡前压力比第1、2、3缸涡前压力高2~5 kPa。在1 900 r/min时方案A、B、C和D泵气压力分别为-120、-133、-127和-134 kPa,方案A最低,方案C其次,泵气压力与气耗率规律一致,即泵气压力越小,气耗率越低。

综上所述,在增压器特性参数、进气系统等配置相同的情况下,方案A结构上完全对称,气耗率、排温最低,EGR率最高,各缸充气效率和EGR率一致性最好,但布置较为困难;方案B和方案C性能基本相当,方案C略好一些,二者均采用单涡轮进口增压器,方案B和方案C的区别在于方案C为双排气管,脉冲能量利用率高于方案B;方案D排温高,EGR率低,气缸均匀性差,不宜采用。

图11 排气布置对涡前压力的影响

图12 排气布置对泵气压力的影响

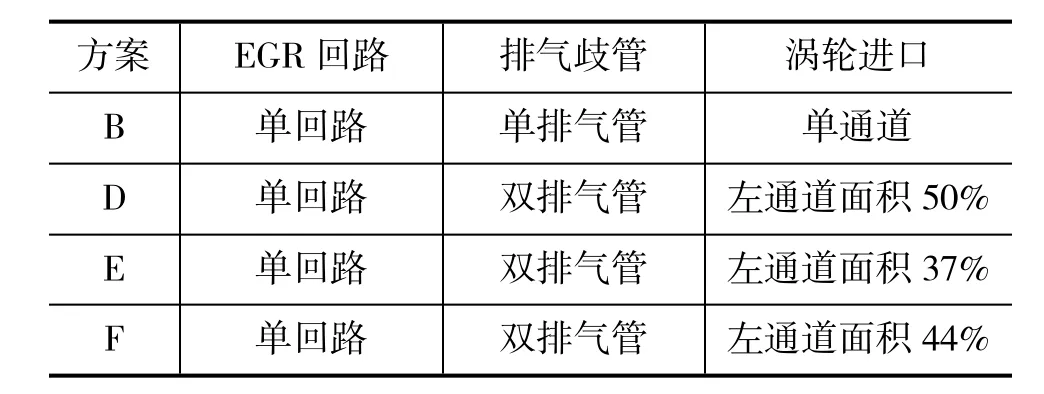

表2 涡轮入口通道面积试验方案

5 涡轮入口通道面积对EGR率的影响

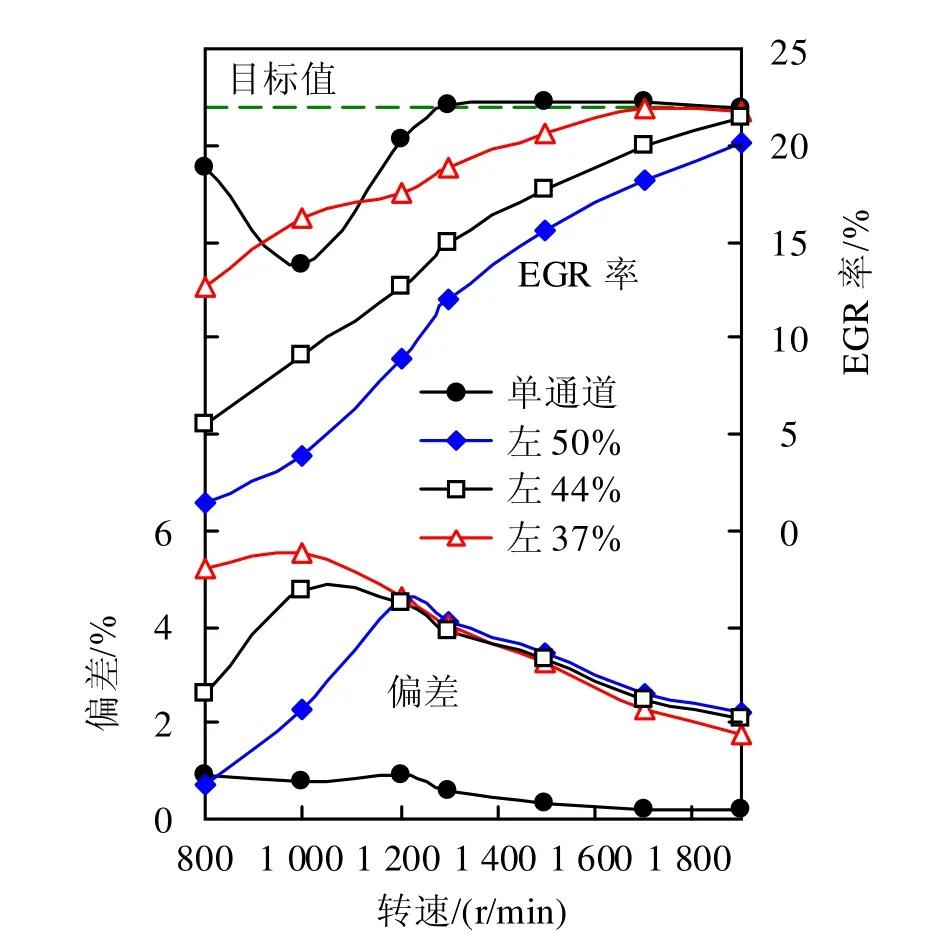

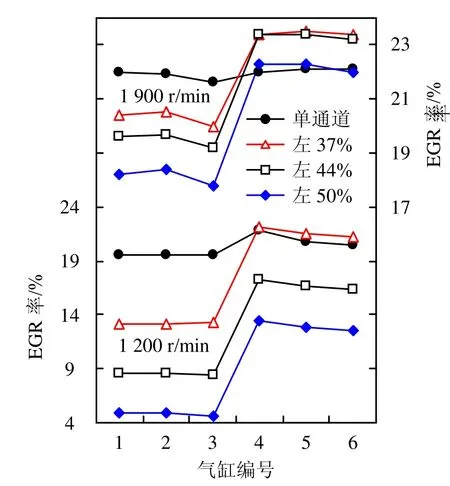

车用6缸增压发动机排气系统为了有效的利用排气脉冲能量,一般采用方案D所示的双排气管双涡轮进口脉冲增压器(见图1)。当高压EGR从排气管一侧单独进气时,EGR率较低,各缸充气效率和各缸EGR率均匀性较差,气耗率较高。为提高EGR率,改善气缸工作均匀性,研究涡轮非对称入口通道对EGR率和各缸均匀性的影响,设计了4种方案,见表2。4种方案中EGR冷却器均采用单侧进气,从第1、2、3缸排气管引入(在第1和第2缸之间)。方案B排气管、增压器均采用单通道,1至6缸共用一根排气管,涡轮入口为一个通道。方案D排气管采用双排气管,增压器涡轮入口为双通道(通道面积相等)。方案E和F采用非对称涡轮入口面积,其余参数同方案D:方案E左侧(第1、2、3缸,EGR取气侧)涡轮入口通道面积占涡轮入口总面积的37%,方案F左侧涡轮入口通道面积占涡轮入口总面积的44%。

在相同增压压力条件下,不同排气方案时EGR率变化较大,引起较大的扭矩变化。为确保结果的可比性,在不同排气方案时调整增压压力,保持相同的外特性扭矩,在相同负荷下比较涡轮左通道面积对发动机性能的影响。所有方案EGR率目标值均为22%,油门位置100%,增压器特性参数相同(除涡轮入口通道面积)。

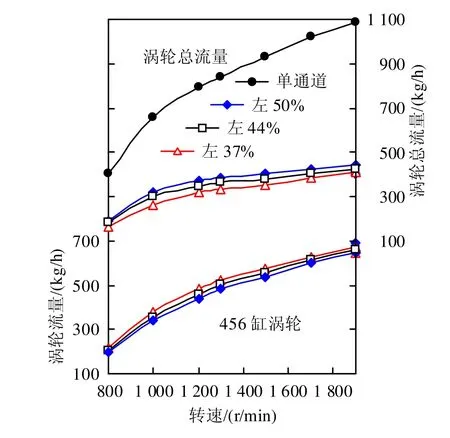

图13为4种方案的外特性扭矩及气耗率。在相同外特性扭矩下,方案E(左37%)气耗最低,方案B(单通道)其次,方案D(左50%)气耗最高;图14为4种方案的左右通道的涡前流量,左右通道排气流量之差即为EGR流量,方案E(左37%),在1 900 r/min时能够实现EGR率目标值。

图13 通道面积对气耗率和扭矩的影响

图14 通道面积对排气流量的影响

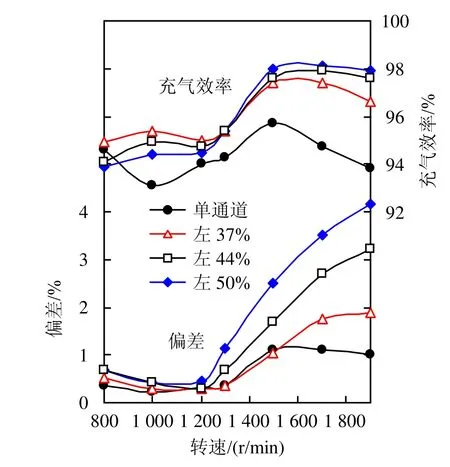

图15 通道面积对充气效率的影响

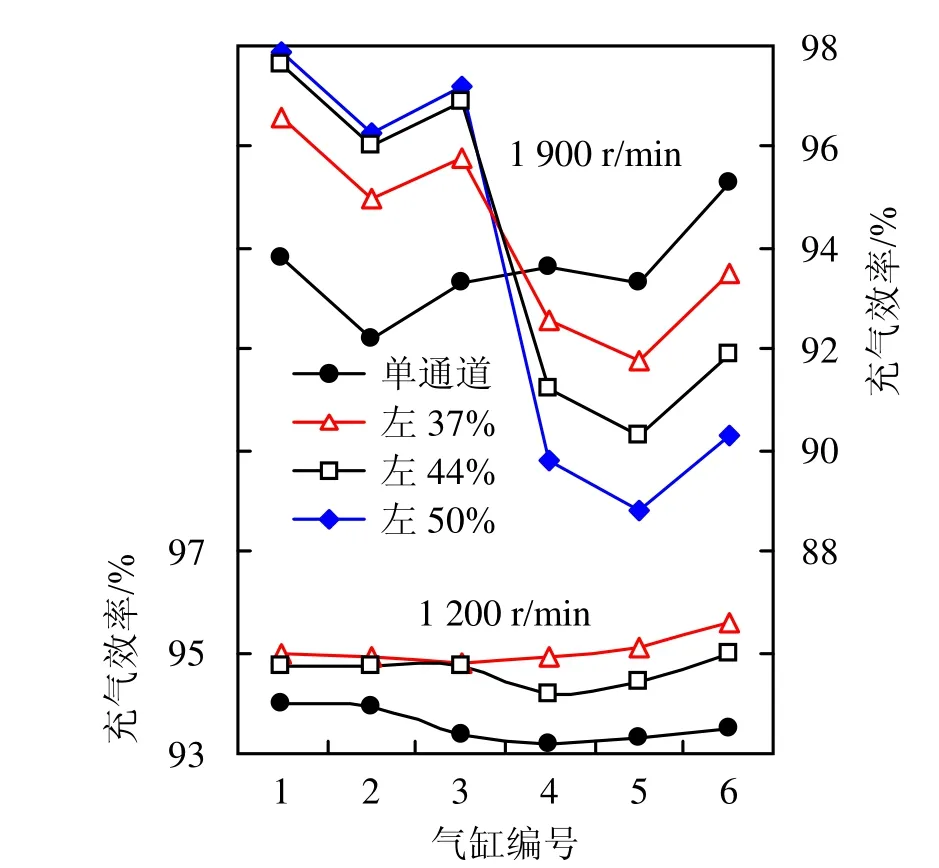

图16通道面积对缸内充气效率的影响

图15 为4种方案对充气效率的影响,图16为转速1 900 r/min和1 200 r/min时各缸缸内的充气效率。单通道时充气效率较低但均匀性最好,左侧通道面积对各缸缸内充气效率均匀性的影响较大,尤其在高速端。随着左侧通道面积的减小,各缸充气效率的均匀性得到改善。第1、2、3缸的充气效率明显高于第4、5、6缸的充气效率,在1 900 r/min时相差6%左右,1 200 r/min时相差2%左右(左侧通道面积50%时)。

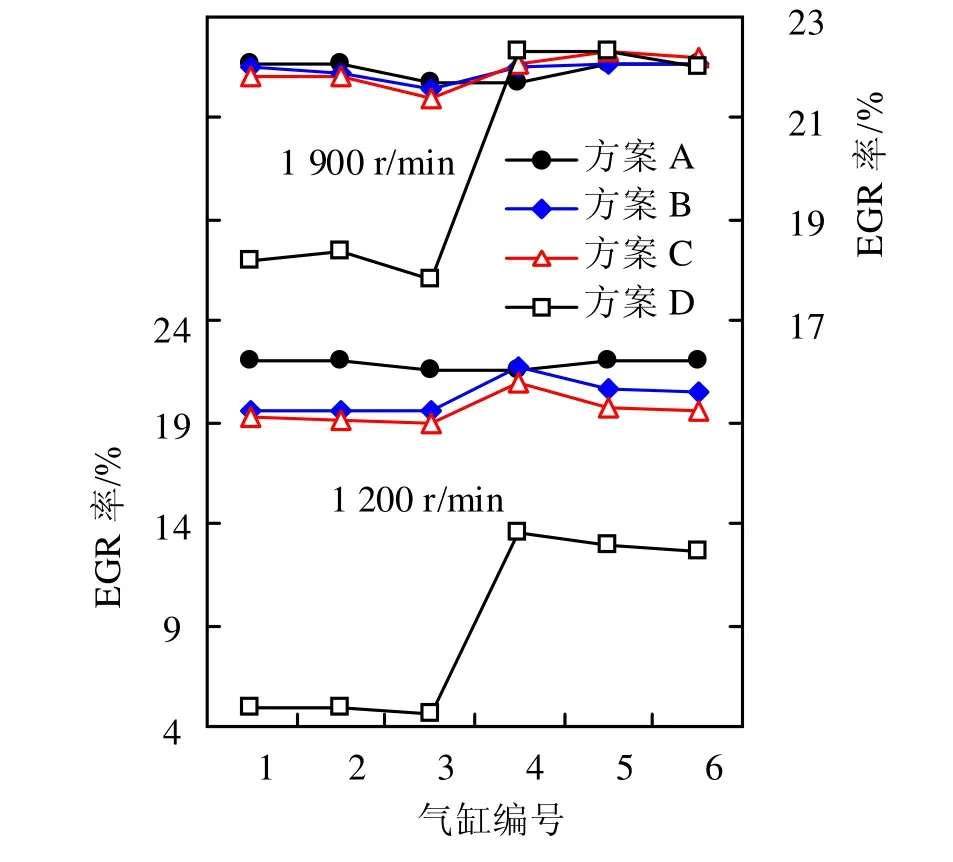

图17为4种方案对EGR率的影响,图18为转速1 900 r/min和1 200 r/min时各缸缸内的EGR率,EGR率目标值均为22%。可见,单通道时EGR率最高(1 000 r/min除外),涡轮进口双通道时EGR率随着左侧通道面积的降低而升高,1 200 r/min时单通道、37%、44%、50%的EGR率分别为20.3%、17.5%、12.6%、8.9%;左侧通道面积对各缸缸内EGR率均匀性的影响较大,尤其在低速端,第1、2、3缸的EGR率明显低于第4、5、6缸的EGR率,1 900 r/min时相差4%,1 200 r/min时相差7%(左侧通道面积50%时)。

图17 通道面积对EGR率的影响

图18 通道面积对缸内EGR率的影响

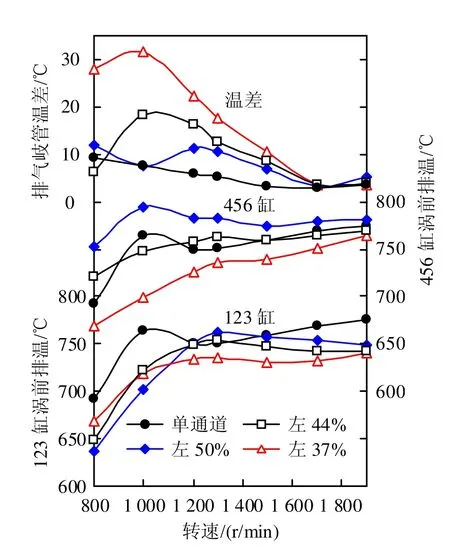

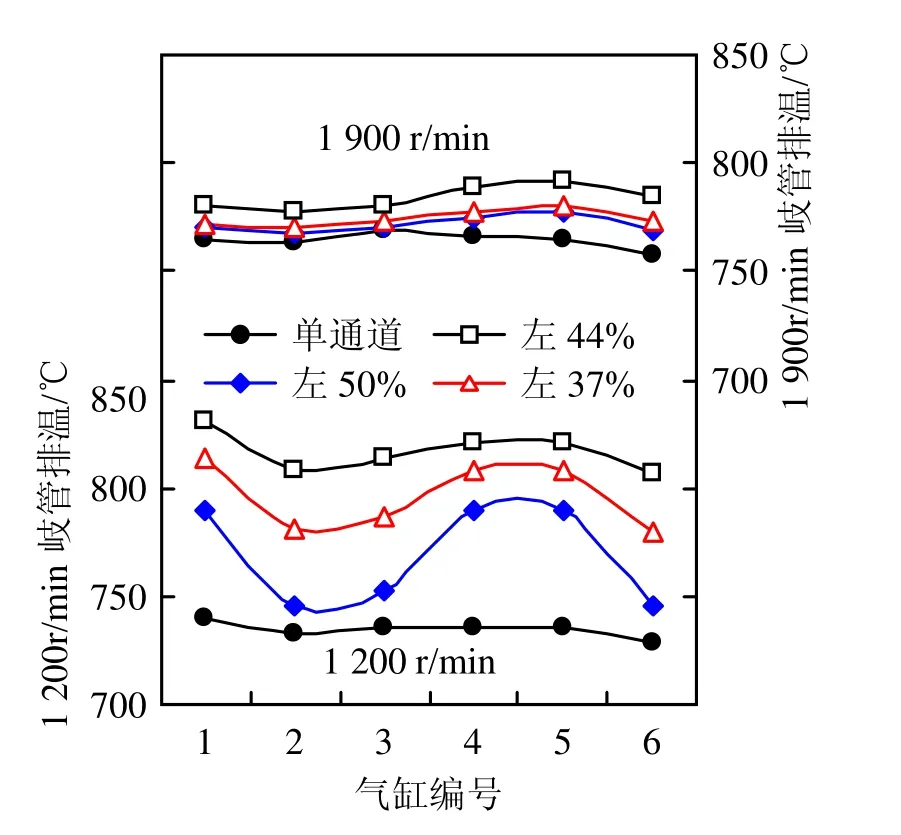

图19 通道面积对涡前温度的影响

图20通道面积对气缸排气歧管温度的影响

图19 为4种方案对涡前排温的影响,图20为转速1 900 r/min和1 200 r/min时各缸排气歧管温度。左边通道面积37%时涡前排温最低,但排气歧管温度均匀性最差,单通道时各缸排气歧管温度均匀性最好。左侧通道面积对排气温度及各缸温度偏差的影响较大,随着左侧通道面积的降低,各缸排气歧管的温度也随之降低,但均匀性变差。

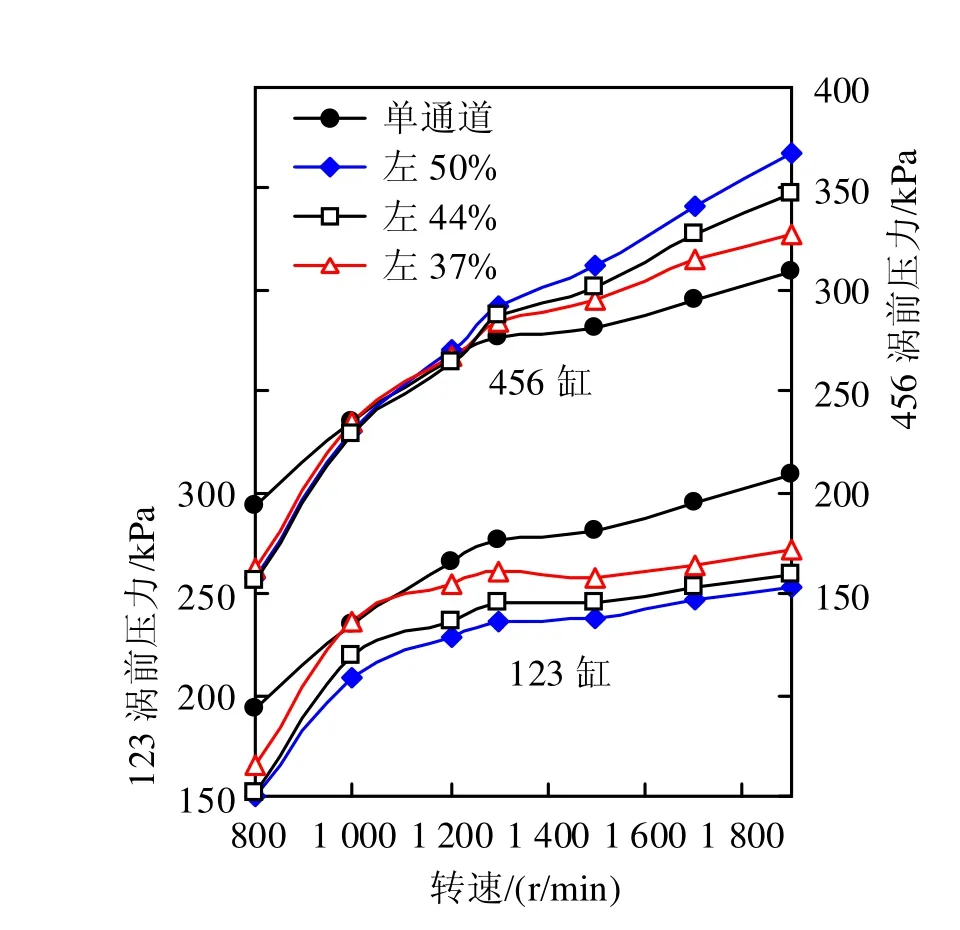

图21为4种方案对涡前压力的影响,图22为对进气歧管压力和泵气压力(气缸进气压力与气缸排气压力的差异)的影响。除单通道外,第4、5、6缸涡前压力比1、2、3缸涡前压力高60 kPa左右;在相同负荷下,单通道需要更高的进气歧管压力。

对于单通道、37%、44%、50%左通道面积,在1 900 r/min时第1、2、3缸涡前压力分别为308、272、259和254 kPa,第4、5、6缸涡前压力分别为309、327、347和367 kPa,第4、5、6缸涡前压力比第1、2、3缸涡前压力分别高0、55、88和103 kPa,泵气压力分别为-133、-122、-126和-134 kPa。左通道面积37%时,泵气压力最低,与气耗率规律一致,即泵气压力越小,气耗率越低。

综上所述,在增压器特性参数、进气系统等配置相同、EGR单侧引气的情况下,单排气管结构EGR率最高,排气歧管温度最低,均匀性最好;降低左侧涡轮进口面积(EGR引气侧)能够提高EGR率,降低气耗和排温,但气缸均匀性变差;通过调整涡轮进口单侧的通道面积不能有效地解决EGR率低及气缸均匀性的问题。

图21 通道面积对涡前压力的影响

图22 通道面积对泵气压力的影响

图23 孔径及单向阀对EGR率和孔板压差的影响

6 排气单向阀及孔板流量计对EGR率的影响

为了解决燃气发动机低速时涡前排气压力低于进气歧管压力、排气难以流入进气管的问题,势必要更改增压器参数,以提高排气压力。但过高的涡前压力会带来排温高、经济性差等诸多问题。在不改变增压器参数的情况下,除了优化排气系统布置外,还可以采用排气单向阀进一步提高低速时的EGR率,即在涡前压力小于进气歧管压力时仍有部分排气流入进气歧管,提高EGR率。

提高EGR率可以降低热负荷和NOx排放,但过高和过低的EGR率都会带来不利因素,如燃烧不稳定、温度过高、催化器窗口漂移等。EGR控制精度通过闭环控制方能满足要求,孔板流量计是一个简易、免维护的EGR率测量手段,但孔板的压差会对EGR率带来不利的影响,孔板孔口越大,EGR率越高,但测量精度越低。

为了评价排气单向阀及孔板流量计对EGR率的影响,设计了4种方案:两种孔板孔径16mm和18mm,安装与不安装排气单向阀。4种方案中EGR冷却器均采用单侧进气,从左边排气管引入(第1和第2缸之间),涡轮入口一个通道,1至6缸共用一根排气管;孔板流量计安装在EGR阀和EGR混合器之间,排气单向阀安装在EGR阀和EGR冷却器之间。

图23为孔板直径及单向阀对EGR率和孔板压差的影响。从图中可见,孔径对EGR率和孔板压差影响较大。在1 000 r/min时,孔径从16mm增加到18mm,EGR率从13.9%增加到17.4%,增加3.5%,孔板压差从17.7 kPa降低到8 kPa。排气单向阀也能提高EGR率,但作用有限。在转速1 000 r/min时,对于孔径16mm孔板,增加排气单向阀EGR率从13.9%增加到15.1%,增加1.2%;对于孔径18mm孔板,EGR率从17.4%增加到18.1%,仅增加0.7%。

7 结论

EGR的引气方式、排气管及涡轮入口通道的型式对燃气发动机EGR率及气缸均匀性的影响很大。排气系统的设计应在尽可能低的涡前压力下实现尽可能高的EGR率,且各缸缸内EGR率尽可能均匀。通过GT-Power模型分析排气系统布置对燃气发动机EGR率的影响,得出如下结论:(1)在增压器特性参数、进气系统等配置相同的情况下,EGR冷却器双侧引气、排气管、涡轮双通道的情况下,气耗、排温最低,EGR率最高,各缸充气效率和EGR率一致性最好,但布置较为困难;EGR冷却器单侧引气、涡轮单通道的情况下,EGR率和气缸均匀性能满足使用要求,排气管单双通道对性能影响不大;EGR冷却器双侧引气、排气管、涡轮双通道的情况下,排温高,EGR率低,气缸均匀性差,不宜采用。

(2)在增压器特性参数、进气系统等配置相同、EGR单侧引气、增压器涡轮双通道的情况下,降低左侧涡轮进口面积(EGR引气侧)能够提高EGR率,降低气耗和排温,但气缸均匀性变差,不能有效地解决EGR率低及气缸均匀性的问题。

(3)孔径对EGR率影响较大,孔板孔径越大,EGR率越高但测量精度越低,1 000 r/min时孔径从16mm增加到18mm,EGR率增加3.5%。排气单向阀也能提高EGR率,但作用有限,增加排气单向阀后1 000 r/min时EGR率增加1.2%(孔径16 mm)或0.7%(孔径18mm)。

Analysisof the InfluenceofExhaustSystem Arrangement on EGRRateofGas Engine

Lu Jingan

(ShanghaiDiesel Engine Co.,Ltd.,Shanghai200438,China)

Exhaustgas recirculation(EGR)can effectively reduce theheat load ofcomponents,reduce NOX emissions,and increase the gas economy.The EGR suction mode,the type of the exhaust pipe and turbine inlet channel have a great influence on the EGR rate and in-cylinder uniformity of the gas engine. Exhaustsystem should be designed as low as possible pre-turbine pressure to achieve the highestpossible EGR rate,and in-cylinder EGR rate asmuch as possible uniform.In this paper,through themodel of GT-Power ofgas engine analysis the influence of the exhaustsystem arrangementon gas engine EGR rate, namely the turbocharger characteristic parametersand the intake system are the samewithout increasing the pre-turbine pressure,improve the EGR rate and uniformity of in-cylinder EGR rate by optimizing the exhaustsystem arrangement.

EGR rate,uniform ity,heat load,exhaustsystem

10.3969/j.issn.1671-0614.2017.03.007

来稿日期:2017-05-23

陆静安(1971-),男,高级工程师,主要研究方向为发动机性能标定。