某电控发动机匹配30吨挖掘机应用研究

黎程,杜志良,张露捷(潍柴动力上海研发中心,上海市201114)

某电控发动机匹配30吨挖掘机应用研究

黎程,杜志良,张露捷

(潍柴动力上海研发中心,上海市201114)

基于一台30 t挖掘机开展某电控发动机的匹配研究,掌握30 t挖掘机动力系统总成匹配和发动机优化方法。本项目针对原装挖掘机动力系统各主要零部件进行改装设计和试制加工,完成对动力系统总成的优化匹配及换装。对改装后的挖掘机进行全面的性能试验验证,并与原装挖掘机性能进行对比分析,达到并超越原装机的技术水平。

挖掘机电控发动机优化匹配

1 前言

我国工程机械产业2000年以来快速发展,2012年全行业产值为6 018.34亿元。根据国家“十三五”发展规划,预计到2020年,工程机械行业销售规模预计将达到9 000亿元[1]。尽管如此,我国工程机械行业进一步发展却受制于关键零部件。针对挖掘机而言,主要系统即动力系统和液压系统的配套主要靠国际采购。发动机主要集中在康明斯、三菱、五十铃、洋马等品牌,液压件主要集中在川崎、力士乐、东芝等品牌。除小型挖掘机的发动机有国内配套外,其他规格挖掘机用发动机、液压件几乎完全靠国外配套,受制于国外公司,国内企业开发能力得不到长足有效的发展[2]。

挖掘机是用途最广泛的工程机械产品之一,也是整个工程机械行业增长最为迅速的板块。随着我国基础设施和建筑行业的快速发展,挖掘机的需求量也在快速增加。仅2011全年累计,中国市场挖掘机总销量为17.8万台,同比增长6.9%。近年来,随着国内制造业总体水平的提高,国产挖掘机,特别是中小挖掘机的市场占有率也在迅速提高。

为响应市场需求,本文以三一公司的SANY335C-8型挖掘机为样本,开展某电控发动机的匹配研究,以掌握30 t挖掘机动力系统总成匹配和发动机优化方法。

2 开发流程及目标

通过对原型挖掘机进行全面的性能试验,获得整机性能数据。对原装五十铃6HK1发动机进行性能试验,有针对性地提出发动机优化目标,使目标发动机的油耗特性优于原装五十铃6HK1发动机。根据改装方案对原装挖掘机动力总成及其附件进行改装设计和试制加工,完成样机改装。对改装后的挖掘机进行性能试验,与原型机试验数据进行对比,最终确认动力总成匹配方案是否合理。项目开发流程见图1。

根据市场调研结果,确定目标挖掘机噪声水平应与原型机相当,挖掘力、牵引力及行驶速度等主要指标不低于原型机,油耗较原型机降低5%,排放达到国Ⅲ排放要求且具备排放升级潜力。

图1 项目开发流程图

3 发动机选型

根据挖掘机的实际工作环境,发动机经常处在大负荷的工作状态,因此必须要有足够的扭矩储备率,保证挖掘机的正常工作。因此发动机的扭矩储备率定为11%。国家标准对挖掘机噪声和振动要求比较严格,发动机噪声目标值小于96.9 dB(A),振动应处于C级,可容忍工作状态。根据三一公司SANY335C-8型挖掘机发动机舱的实际大小,发动机的最大外形尺寸(长×宽×高)为1 357× 995.4×1 162.5mm。

随着油价的不断上涨,挖掘机对油耗的要求越来越高,因此对发动机的性能要求也越来越高。结合挖掘机用发动机运行工况点主要集中在高转速及大扭矩区的特点,选定目标发动机万有特性见图2。外特性最低油耗率在199 g/(kW·h),400N·m以上扭矩范围,油耗率在210 g/(kW·h)以内。经济区分布在1 600 r/min附近区域,既满足中低档位工况又兼顾大负荷工况。

图2 目标发动机万有特性图

4 结构设计及样机改装

4.1 悬置系统

(1)发动机悬置支撑

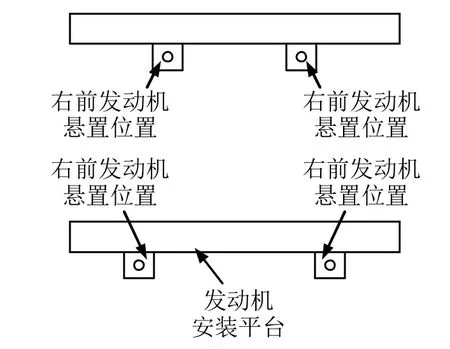

由于目标发动机与五十铃6HK1发动机的机体长度、宽度存在差异,因此原挖掘机的发动机悬置支撑无法借用,重新设计加工。具体方案见图3。

图3 发动机悬置方案

加工改装过程中应注意以下事项:(1)原挖掘机发动机悬置全部切割,打磨平整,保证表面光洁度;(2)焊接时,保证不允许有焊渣、毛刺;(3)保证悬置的水平度,避免因悬置水平度不够造成受力不均和摇晃、震动等。

(2)发动机支架

目标发动机与6HK1发动机的高度不同,即风扇的中心高度也不同。在改装过程中借用了原挖掘机的水箱、中冷器等附件,即原挖掘机前端冷却系统的位置不变,因此必须使改装后目标发动机的风扇中心高度与原机相同,故而重新设计与加工了发动机支架。

4.2 进气系统

目标发动机与6HK1发动机进气管位置左右相反,重新设计空滤进气管、空滤变截面进气管。由于进气管路的不同,原挖掘机的发动机护板重新进行加工。

为了提高目标发动机的进气效率,增加滤清效率,防止发动机出现早磨,重新选配了一级空气滤清器(粗滤)、空气滤清器,同时空滤支架和空滤盖板按照新的尺寸重新加工,见图4。

图4 空气滤清器

4.3 排气系统

目标发动机与6HK1发动机排气管的位置左右相反,排气管路相应地发生变化。由于排气管位置的变化,消声器排气接口的位置也要改变。根据目标发动机的性能特性曲线,重新选配消声器。新消声器尺寸比原挖掘机的消声器大,同时避免消声器与主泵干涉,重新设计消声器支架,发动机舱降噪板进行改制加工。消声器排气管的位置与原挖掘机位置相反,因此挖掘机发动机罩重新开口,示意图见图5。

图5 消声器排气接管及支架

4.4 冷却系统

图6 导风罩

由于目标发动机与6HK1发动机进排气位置相反,且进排气在同一侧,因此中冷器的进排气管需要重新设计加工。同时目标发动机水泵位置与6HK1发动机不同,水泵的进出水管重新设计和加工,见图7。

图7 水泵进出水管

4.5 燃油系统

为了满足国Ⅲ排放要求,同时考虑到用户可能会不使用高品质燃油,以及挖掘机恶劣的工作环境,专门开发了三级燃油滤清器。新开发的三级燃油滤清器过滤效果更好,能够保证发动机更好地运转。由于新开发的燃油滤清器体积比原装燃油滤清器大,若能够方便地对发动机进行维护、保养、更换滤芯,因此采用外接式燃油滤清器。

4.6 润滑系统

为了方便挖掘机的日常保养、维护、更换滤芯,目标发动机设计为外接式机油滤清器,为用户提供方便。

4.7 空调系统

在改装过程中,借用了原挖掘机的空调压缩机,空调安装位置上移,增加空调固定连接板,空调压缩机驱动皮带长度也重新匹配。为了保证空调压缩机驱动皮带与轮系皮带的间隙,曲轴皮带轮重新设计。

4.8 电器系统

原6HK1发动机为机械式喷油泵,目标发动机为电控高压共轨,两种控制方式存在明显的差异。目标发动机带有电控硅油风扇、ECU控制、进气预热等功能,这些都是原挖掘机整车线路中没有的。为了保证挖掘机能够正常运行,以上的功能必须连接到整车线束中。同时由于目标发动机与原6HK1发动机启动电机位置相反,导致启动马达线束不够长。因此挖掘机整车线束也需要重新设计。新的线束布置见图8。

4.9 其他系统改装

(1)飞轮和飞轮壳的设计加工

由于目标发动机第一次配套挖掘机,飞轮安装定位孔与液压泵尺寸不同,因此飞轮安装定位孔需要重新加工。在安装过程中,为了保证风扇与水箱的安装距离,目标发动机安装位置比原6HK1发动机更靠近水箱。由于挖掘机液压主泵无法改变,飞轮壳的安装孔与液压主泵也不相同,因此需要设计过渡连接盘。

(2)水温表、机油压力表的设计

原6HK1发动机水温和机油压力由挖掘机控制系统收集信号,在挖掘机显示屏上可以直接看到相关数据。改装后发动机为电控发动机,其相关参数由ECU直接控制。在改装过程中,挖掘机控制器无法直接读取目标发动机ECU中的数据。为了能够在挖掘机的工作过程中实时了解发动机的水温、机油压力,重新设计了外接水温表和机油压力表。

5 试验验证

5.1 试验结果对比

对原型挖掘机进行全面的性能试验,以获得整机性能数据,试验包括发动机台架性能试验、液压系统性能试验、整机行走速度、作业力测量及作业油耗等。

在保证挖掘机操做人员、试验设备、试验环境等试验条件相同的前提下,进行改装后挖掘机性能试验验证。获得改装后挖掘机的整机性能数据,对比分析样机性能的优劣,为后续改进及项目结项提供依据。试验包括液压系统性能试验、整机行走速度试验、作业油耗试验、作业力测量及整机噪声振动试验等。主要试验结果见表1。

从试验结果看,改装后挖掘机与原型挖掘机相比,二者除噪声和油耗外,整机主要性能差异在2%以内。由于目标发动机采用电磁离合器风扇,发动机ECU根据水温来控制风扇离合器的开闭,故改装后挖掘机噪声试验测试按照风扇开、闭两种状态分别进行。从试验结果看,风扇的开启对整机噪声的影响较大,且发动机本体噪声较原型机大,后续将重点进行降噪改进。

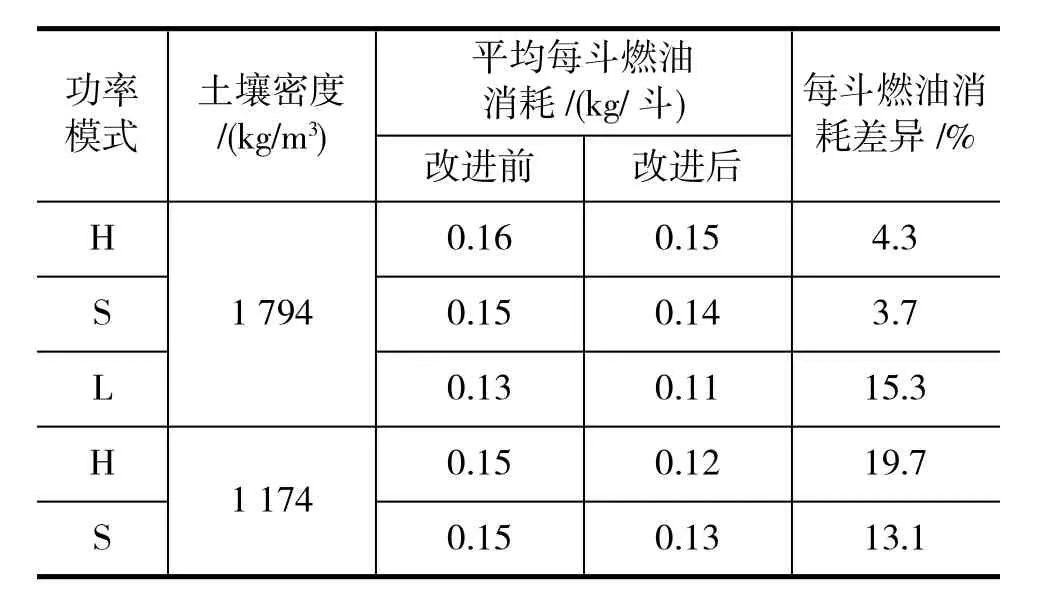

表2为改装前后挖掘机经济性能对比试验。可见,改装后挖掘机经济性能改善明显,平均每斗燃油消耗量较原型机少3.7%~19.7%。其中重载工况节油率略低,中等负载工况节油率较高。综合节油率为11.2%。H、S、L分别表示挖掘机功率输出模式中的高、中、低选项。

表1 改装前后挖掘机基本性能对比试验结果

表2 改装前后挖掘机经济性能试验结果

5.2 发动机运行工况分析

通过记录挖掘机作业时电控发动机的运行数据,结合发动机台架试验结果,绘制挖掘机作业工况发动机运行工况图。通过分析发动机运行工况点的分布,可以更直观地研究挖掘机动力总成匹配的合理性,为后续发动机改进提出更有针对性的优化建议。运行工况图见图9、图10。

分析图9所示发动机运行工况的分布情况,可以得出如下结论。

(1)在H模式下,1至4档运行工况较集中,发动机运行在1 400 r/min~1 500 r/min转速区间,未体现各档的差异性。5至8档运行工况分布较均匀。9至11档运行工况重合。鉴于上述情况,发动机油门控制策略需进行优化,应做到H模式11个档位下,发动机运行工况各自独立,不出现冲突。

(2)H模式8至11档集中运行在额定工况点附近,此区域发动机油耗表现不理想。后期改进措施考虑将发动机经济区向高转速段偏移100 r/min,可以实现约2%的节油效果。

(3)H模式9至11档集中运行在额定工况点,发动机能发出最大功率,挖掘机也能发挥最大潜力。

分析图10所示发动机运行工况的分布情况,可得出如下结论。

(1)在1至4档,L模式的运行工况与H模式一样,分布较集中,发动机运行在转速为1 400 r/min~1 500 r/min区间,未体现各档的差异性。5至9档运行工况分布较均匀。鉴于低档位出现的问题,发动机油门控制策略需进行相应优化,应做到L模式9个档位下,发动机运行工况各自独立,不出现冲突。

(2)L模式各档位下发动机扭矩输出较一致,均集中分布在400 N·m至700 N·m之间,对此区域进行发动机性能优化,可实现节油。

(3)L模式各档位下发动机扭矩均未达到外特性输出,发动机扭矩富余。

6结论

(1)目标挖掘机的挖掘力、牵引力及行驶速度等主要指标与原型机相当,综合油耗较原型机降低11.2%,排放达到国Ⅲ排放要求,达到了预期目标。

(2)目标发动机风扇的开启对整机噪声的贡献值较大,且发动机本体噪声较原型机大,后续将重点进行发动机降噪设计。

(3)目标挖掘机H模式和L模式1至4档运行差异性较小,发动机油门控制策略需进行优化。

(4)目标发动机对万有特性相关区域进行油耗优化,整机还有节油潜力。

图9 挖掘机H模式发动机运行工况图

图10 挖掘机L模式发动机运行工况图

[1]2015-2020年中国工程机械行业现状调研分析与发展趋势预测报告,中国产业调研网,2014.

[2]邸鹏远,张晓春,史文辉.液压挖掘机行业状况分析[J].建设机械技术与管理,2008(12).

[3]陈欠根,费望龙,蒋苹.液压挖掘机功率匹配节能方法研究[J].建筑机械,2007(12).

[4]王庆丰,张彦廷,肖清.混合动力工程机械节能效果评价及液压系统节能的仿真研究[J].机械工程学报,2005(12).

Applied Research on an Electronically Controlled EngineMatching 30 Ton Excavator

LiCheng,Du Zhiliang,Zhang Lujie

(WeiChaiPowerCo.,Ltd.,ShanghaiR&DCenter,Shanghai201114,China)

Based on a 30 ton excavator to carry out a matching test of an electronically controlled engine,master 30 tons of excavator powertrain assemblymatching and engine optimization methods.This project is aimed at the design and trial processing of the main components of the original excavator powertrain,and completes the optimized matching and replace the powertrain assembly.The modified excavator for a comprehensive performance test verification,and with the original excavator performance comparison analysis,toachieveand beyond theoriginalmachine technology level.

excavator,electronically controlled engine,matching

10.3969/j.issn.1671-0614.2017.03.005

来稿日期:2016-12-11

黎程(1985-),男,工程师,主要研究方向为汽车测试技术。