富乙烯气管线冻堵的原因分析及对策

袁平锋

(中韩(武汉)石油化工有限公司,湖北 武汉 430082)

富乙烯气管线冻堵的原因分析及对策

袁平锋

(中韩(武汉)石油化工有限公司,湖北 武汉 430082)

中韩(武汉)石油化工有限公司乙烯装置自2013年8月接收炼厂富乙烯气以来,每年冬天均多次发生了管线冻堵的现象,富乙烯气输送中断,造成巨大经济损失。分析其冻堵的主要原因为两方面:一方面,低温条件下,重组分冷凝在管廊袋型处形成液阻;另一方面水含量超标,在一定温度、压力下形成烃水化合物,针对冻堵原因,提出了具体的解决措施。

富乙烯气;冻堵;原因分析;处理措施

炼厂干气主要来源于原油的二次加工过程,我国炼油企业普遍的特点是二次加工中催化裂化和延迟焦化所占比重较大,其催化干气和焦化干气产量非常可观。炼厂干气主要组分为H2、CO、CO2、O2、CH4、C2H4、C2H6、C3H8、C3H6、C4+及微量硫、重金属等,其烃类含量非常高,多数炼油厂把干气作为燃料气或者制氢原料使用,造成了极大的能源浪费。随着炼油规模的扩大及炼化一体化的发展,炼厂干气经过浓缩、精制回收干气中乙烯、丙烯等高附加值组分可获得的经济效益越来越显著。根据乙烯原料盈利模型分析,在中韩(武汉)石油化工有限公司(以下称中韩石化)乙烯装置所有原料中,富乙烯气加工盈利水平最高。

中韩石化乙烯装置富乙烯气来源于炼厂催化干气和焦化干气(含气柜气及初常顶气)经过干气提浓装置浓缩、除杂之后的烃类气体。由于乙烯装置与炼油厂直线距离相距9km,因此炼厂干气制乙烯分为两部分:干气在炼油厂浓缩和净化除杂,通过管廊输送入乙烯装置,降低干气输送过程的能耗;乙烯装置接收的富乙烯气利用乙烯分离系统的冷量及各分离设备分离出聚合级的乙烯及丙烯组分。

1 流程简述

1.1 富乙烯气组分

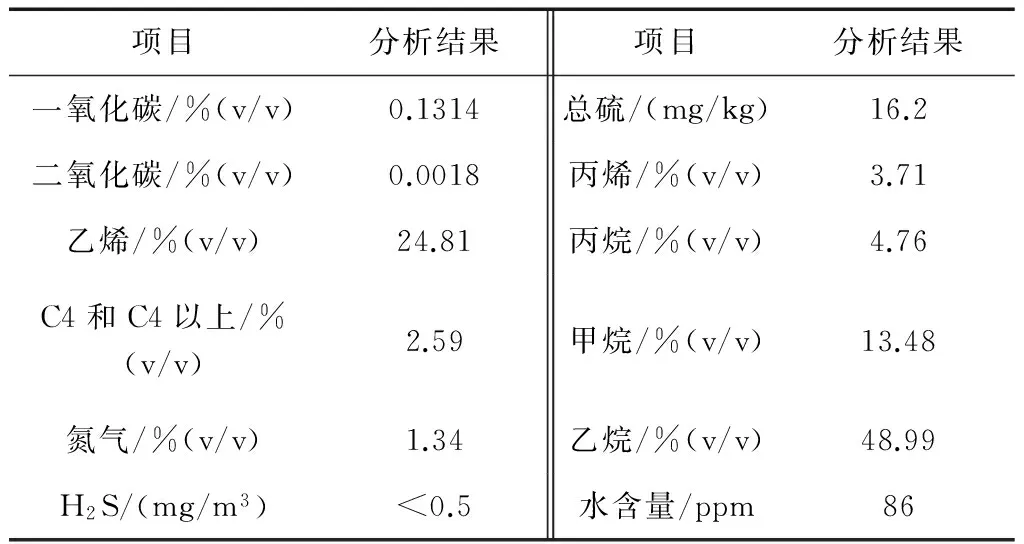

武汉石化干气提浓装置采用的是中国石化与四川天一联合开发的成套回收富乙烯气技术[1],富乙烯气回收率为86%(v/v),装置于2013年8月投产,截至2017年3月总计输送乙烯装置富乙烯气11.2万t,乙烯装置富乙烯气每小时进料量稳定在4.5t,根据公司化验分析数据,富乙烯气的乙烯平均含量在25.7%(v/v)左右(见表1)。

表1 富乙烯气组分含量

1.2 富乙烯气工艺流程

富乙烯气在干气提浓装置被加热至100℃后,出厂级界区自武汉石化3#地东侧围墙外1 m进入地下敷设,经武钢规划三料条、一混匀料场西侧、武钢金资公司加工三车间等场地至大庄村,长约1.5 km;自大庄村至中韩乙烯工程管架架空敷设,长约8.8 km,在乙烯工程4号门进入乙烯装置界区,经过流量计及调节阀控制并入裂解气压缩机四段排出罐D-205,随裂解气经分离得到一系列产品。原设计地下敷设1.5 km管线表面配有电伴热,运行一段时间后,电伴热线路故障,加之地下敷设富乙烯气管道周围采取水泥灌装,致使电伴热一直处于无法维修状态。

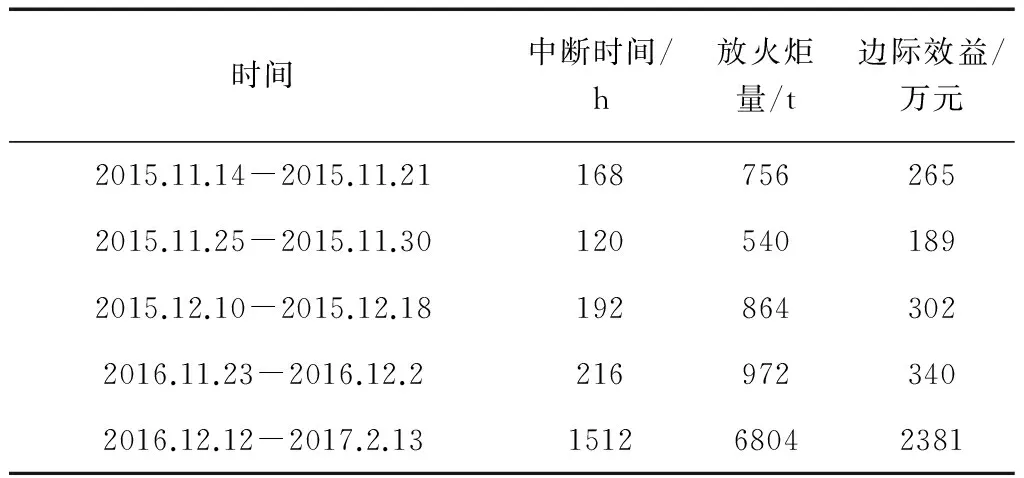

乙烯装置自2013年8月12日一次开车成功,8月23日富乙烯气引入乙烯装置,每年冬天当环境温度低于5℃时,富乙烯气管线均出现冻堵的现象,富乙烯气多次切出乙烯装置进行放火炬,造成了巨大的经济损失(见表2)。

表2 富乙烯气中断边际效益损失

2 富乙烯管线冻堵原因分析

2.1 重组分冷凝,在管廊袋型处形成液阻

经过干气提浓装置处理后的2.0MPa富乙烯气经过蒸汽加热至100℃送出界区,炼厂处管线保温良好,在管廊地下部分原始设计有电伴热,但是富乙烯气线投用之后电伴热故障无法使用,造成富乙烯管线长距离输送后地下部分温度下降,特别是武汉地区冬天环境温度经常低于5℃,管线内富乙烯气温度下降,在高压下,富乙烯气中碳三碳四等相对偏重组分冷凝,如表1中碳四以上重组分含量达到2.59%(v/v),长期积聚在袋型处,由于冬季长时间环境温度较低,袋型处液相重组分累积过多,气相富乙烯气无法带出,形成液阻,造成堵塞,富乙烯气无法输送入乙烯装置。运行三年多以来,夏季从未出现过堵塞情况,且每次堵塞之后,通过泄压至火炬,重组分气化,重新建立输送后运行正常也可以说明低温、高压下富乙烯气会出现液封情况。

2.2 水含量超标,低温下形成烃水化合物

富乙烯气输送压力为2.0MPa,经过输送管网压力降,到达乙烯装置压力约1.7MPa,由于管道距离较长,随着环境温度的影响,造成管线输送热量损失,导致在并入乙烯装置处,管内温度与管外环境温度基本一致。实际运行过程中,富乙烯气中水含量一直超标,高达86.6 ppm,远大于设计值5 ppm(见表1),经查空气的露点与水含量关系图[2]可知,即使常压下,水含量达到90 ppm,介质输送温度只有降至-40℃,富乙烯气中的饱和水才能以结露的形式析出,并在一定的条件下结冰,正常情况下,武汉环境最低温度也在-10℃以上,基本排除富乙烯气中水分析出的可能性。但是,在高压、低温条件下,水能与甲烷、乙烷、乙烯、丙烷、丙烯等烃类生成烃水化合物。烃水合物是烃与水在高于冰点的低温和适当压力下形成的一种笼形化合物。在富乙烯气压力1.7MPa下,其生成烃水化合物的起始温度为5℃,在夏季,武汉环境温度远高于5℃,不具备形成烃水化合物的条件,运行三年来,夏季从未出现过冻堵的现象;在冬天,武汉室外环境温度夜间最低-5℃,多数时候环境温度低于5℃,因此具备形成烃水化合物的条件,且水含量越高,形成烃水化合物的可能性越大。形成的固态烃水化合物较容易积聚在管线袋型、低点、弯头、孔板流量计、阀门等处,阻碍流体通过,造成管道及阀门堵塞,富乙烯气输送中断。2017年1月31日,富乙烯气流量逐渐降低,管线憋压,通过打开流量计旁路,输送情况好转,切出流量计下线处理发现存在黑色黏稠物及部分白色块状固体,特别是流量计和管道连接处积聚严重(见图1)。

图1 富乙烯气流量计及导淋处堵塞物质

3 处理措施

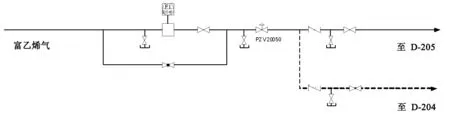

3.1 富乙烯气流程改造

以往每年冬天,富乙烯气管线冻堵,均由炼厂干气提浓装置切出至燃料气,管线内富乙烯气由乙烯装置现场接临时管线泄压至火炬,通过降压,重组分不断气化,然后重新充压输送,整个过程持续两天且重组分汽化不完全,损失巨大的经济效益,而且由于节流降温存在风险。富乙烯气正常并入流程为裂解气压缩机四段排出罐D-205(操作压力1.6MPa),通过技术改造,新配一条管线(见图2),在冬季时将现有流程切至D-204(操作压力0.8MPa),降低富乙烯气的气化温度,减少富乙烯气厂级管廊发生积液可能。因富乙烯气输送压力2.0MPa,为避免富乙烯气发生减压节流降温,导致重组分冷凝和水冻堵,减压阀应设置干气提浓装置加热器前,将富乙烯气压力降到1.0MPa进行输送。通过此种方法既降低积液可能,又能保证富乙烯气连续输送。

图2 富乙烯气流程改造

3.2 富乙烯气袋型管廊吹扫

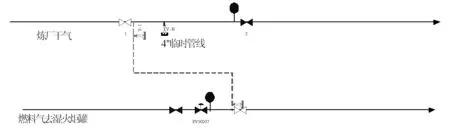

富乙烯气管线长时间投用后,管线内重组分在低温条件下冷凝、累积,通过降压气化并不彻底,通过乙烯装置界区配4"临时管线至湿火炬罐(见图3),将管线内的重组分和水吹扫至火炬罐。

图3 炼厂干气吹扫临时管线流程

临时管线具备吹扫条件后,于2017年2月10日通知炼厂用低压氮气开始吹扫,吹扫时间2天;2月12日炼厂更换介质为富乙烯气吹扫。湿火炬罐液位从8.3%上涨至14.3%,经过核算,湿火炬液位计100%体积为526.36m3,换算成6%的液位为526.36×6%×1000/1000=31.58t。吹扫完成恢复正常流程后富乙烯气输送一直稳定在4.5t/h。

通过对临时管线导淋排出的液相进行观察,主要组分为水(见图4)。

图4 临时管线现场导淋排出液相水

3.3 干气提浓装置增加干燥器系统

根据水合物形成机理,尽可能去除管道内富乙烯气存在的饱和水,特别是游离水,降低水含量,能大大降低管道内形成水合物的可能性。现阶段干气提浓装置富乙烯气通过分离罐分离出水及重组分后送至乙烯装置。加强工艺监控,控制分离罐温度、压力及液面,降低富乙烯气带液可能。另外在干气提浓装置增加干燥器脱水系统,干燥器设运行和备用两台,运行周期到期或者出口水含量超标时,切入备用干燥器,对运行干燥器进行再生。通过此种方法可以保证富乙烯气中水含量小于5 ppm。

3.4 控制富乙烯气输送温度

通过控制管线内富乙烯气输送温度既能防止重组分冷凝,又能抑制水合物的形成。保证管线内富乙烯气温度大于5℃就能够防止形成烃水化合物。由于电伴热处于无法维修状态,加强管线绝热保温,尽量降低管道热损失是一种很好的手段,特别是改善并入乙烯装置处管线保温情况能够起到好的效果。另外在乙烯装置处增加富乙烯气温度测量表,当温度低于5℃时,操作人员可根据实际情况适当提高干气提浓装置富乙烯气回温器出口富乙烯气温度。

4 结论

富乙烯气管线长距离输送过程中,由于散热损失,温度降低,冬季环境温度低于5℃时,富乙烯气介质中碳三碳四等重组分冷凝,且由于水含量超标,易形成烃水化合物,造成管线冻堵,通过切出系统,降低压力重组分气化及管线吹扫能够重新建立输送流程。同时对富乙烯气并入流程进行改造、干气提浓装置增加干燥器脱水系统、加强管线保温等措施来彻底解决富乙烯气管线冻堵的问题。

[1] 后 磊.干气提浓装置对炼化一体化效益的影响及运行存在的问题和对策[J].当代化工,2015,44(10):2448-2450.

[2] 王松汉.乙烯工艺与技术(精华本)[M].北京:中国石化出版社,2012.

(本文文献格式:袁平锋.富乙烯气管线冻堵的原因分析及对策[J].山东化工,2017,46(15):117-179.)

2017-05-31

袁平锋 (1987—),男,本科,助理工程师,现从事乙烯生产工作。

TQ221.21

B

1008-021X(2017)15-0117-03