中间层对碎纹釉生产初探

李文贤,庄大宇

(1.广东佛山金意陶陶瓷有限公司,广东 佛山 528133;2.佛山市南海燊雅装饰材料有限公司,广东 佛山 528226)

中间层对碎纹釉生产初探

李文贤1,庄大宇2

(1.广东佛山金意陶陶瓷有限公司,广东 佛山 528133;2.佛山市南海燊雅装饰材料有限公司,广东 佛山 528226)

简要分析了碎纹釉的特点,施釉方法,中间层在层间结构的作用。分析了厚度,釉料组成,烧成制度及釉料细度对中间层发育的影响。

中间层;高热膨胀系数;坯釉适应性

0 引 言

碎纹釉的面世,推动了现代仿古系列的发展,满足了个性化装饰需要,使现代仿古,不仅仅是单纯的使用丝网或喷墨,印刷出固定的图案那么呆板,而是灵动而多变。碎纹釉除了底色抢眼外,还由于釉料膨胀系数高,会导致局部色料集中,而产生颜色反差。并且,通过多次立体印花施釉,每层的光泽不同,明暗不同,手感不同、使得产品产生具有立体感强、细腻而防滑的效果。

由于直接使用高膨胀系数的熔块配成花釉,所以碎纹釉的生产研究中间层的发育十分重要。本实验研究了中间层对碎纹釉图案的效果,及坯釉适应性的影响。还对厚度,配方组成,烧成制度对中间层的发育进行了初探。

1 原理及材料

在釉烧过程中,坯釉,釉层间会相互熔融扩散,这种渗透会使结合的部位,化学性质,物理性质都在坯釉,两釉夹层之间,结果形成中间层。发育良好的中间层起着楔子一样的作用,形成贯穿坯釉的渗入层,有助于釉层牢牢粘附在坯体上。

材料:高膨胀系数200*10-7熔块,100目丝网,80目加厚丝网。

2 实验过程

中间层对碎纹釉的影响:使用100目丝网。

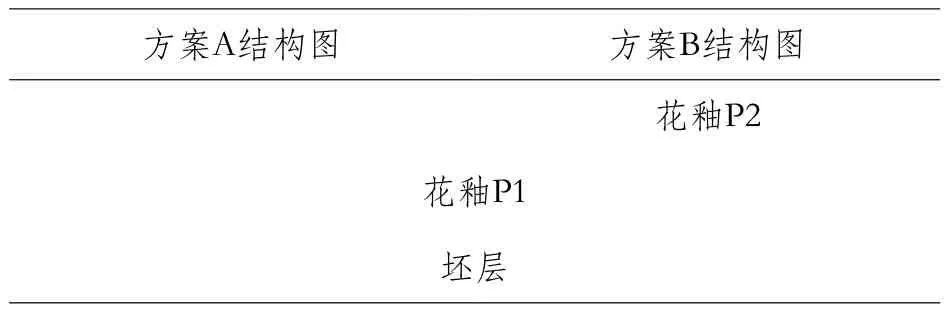

采用夹层型在制品釉层上再覆盖一层高膨胀系数的色釉,冷却时由于收缩不一致,就会可能导致部分外层釉裂,从而显露出底釉的颜色(如表1所示)。

表1 Tab. 1

采用镶嵌型利用坯釉热膨胀系数差异直接产生釉裂,在外层使裂纹染色(如表2所示)。

2.1 小试结果

方案B碎纹没有产生明显条理。

方案A由于使用了底釉,并且印了两层花釉,局部颜色与四周差异相对明显。

两种方案碎纹效果均不理想。

2.2 结果分析

方案A由于有了一层细度相对致密并且高温的底釉,成分介于熔块与坯之间,使碎纹釉能立在底釉之上釉烧。而方案B熔块温度偏低,花釉渗入坯体。A方案的夹层型,比B方案适宜。

A方案中,缩釉纹路发育更好,适宜的厚度才能让纹路更好的发育。

A、B方案对比,中间层的生成和发育,会填满坯体或者底釉表面的缝隙,从而达到隔开花釉,并且使坯釉紧密结合的目的。碎纹釉需要一层偏高温底釉,隔开坯体。

2.3 厚度及长石的影响

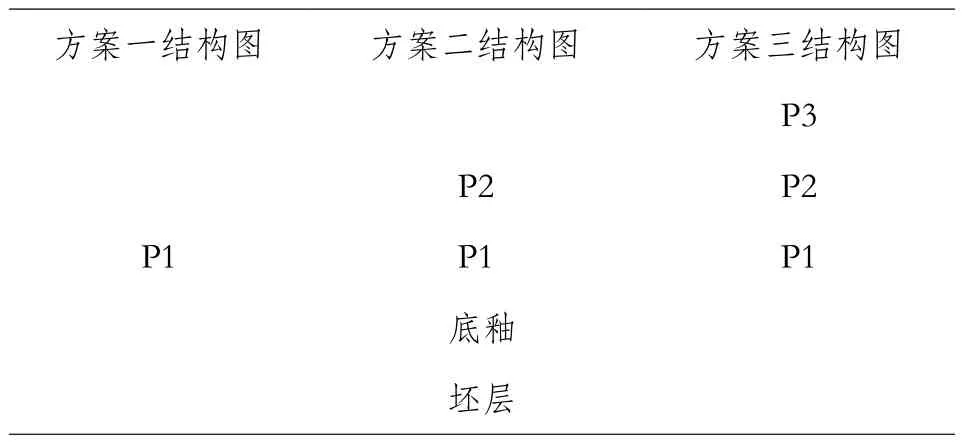

使用80目加厚丝网,花釉130+钾长石20(如表3所示)。

表2 Tab.2

表3 Tab. 3

2.4 小试结果

一层花釉的位置无明显碎纹,与面釉光泽反差明显,并且没有产生釉裂或者剥釉。

二层花釉叠加的位置,出现了局部碎纹,说明裂纹在这一厚度层,生成发育。光泽及触摸的手感较粗糙、暗哑,颜色组合多变,富有立体感。

三层花釉叠加的位置,没有碎纹,乳浊,无光泽,暗哑。

方案三中,碎纹釉的三层的结构最为理想;

加入钾长石后,手感相对粗糙了,而且不易产生大型的网状裂纹。

2.5 总结分析

花釉适当增加钾长石会促进中间层发育,从而使釉裂减小。

烧成过程中,花釉中的钾元素会向底釉扩散而减少,但坯体中细石英等则会易熔解于长石熔体,从而向花釉扩散,使花釉的热膨胀系数减小,使大型网状裂纹减小,不易产生釉裂。从而可以增加裂纹的效果,或者减弱。

实验中,适当的花釉厚度,促进碎纹生成,说明厚釉层在烧成的时候,元素组成会比薄釉层变化要小,因而釉的热膨胀系数变化得也会小,所以适当的加厚花釉,会使中间层更好地发育,从而促进碎纹生成。

2.6 底釉加铝浆及烧成制度的影响

方案设计:方案①底釉+铝浆15 ,方案②底釉步骤:使用80目加厚网,按3层结构,重复实验。按方案①②实验,在同一0.06吸水率的条件下,不同的烧成时间,重复试验。

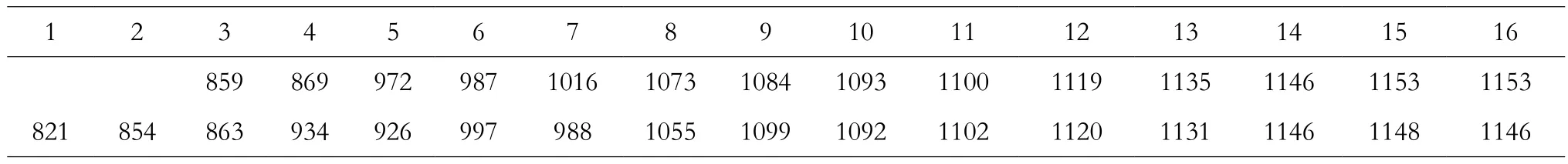

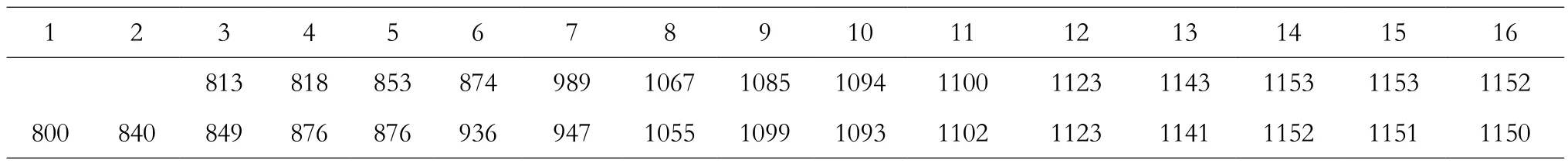

生产线上正常生产时,2天内从70min拉快到60min的烧成制度,见表4-表7。

2.7 小试结果

方案①底釉中加Al浆,会使釉面触摸相对粗糙有手感,同时使花釉缩釉减弱,如图1;方案②的碎纹纹路则开得十分“繁盛”,如图2;

缩短烧成时间,会有针孔,乃至气泡产生,严重时敲开砖,釉层下方甚至带有黑心。

生产线正常生产,70 min时,碎纹釉发育效果及砖面质量最好,到60 min时,出现明显针孔。

2.8 结果分析

试验方案1的结果中,釉面相对粗糙,碎纹缩釉减弱,说明底釉中的铝浆,侵入到了接触的花釉中,降低了热膨胀系数。这种相互渗入,能增大坯釉的接触面积,有利于高膨胀系数釉的粘附,从而增强了坯釉适应性。

缩短烧成时间或者提高烧成温度后,由于高膨胀熔块釉本身的釉料初始熔融温度低,高温粘度大,填缝隙能力偏弱的问题,熔融后,经过收缩,

气孔等问题,釉不能均匀布满砖面。一旦形成的小针孔难以愈合。因而,过渡的中间层发育良好至关重要。

表4 烧成时间为70 min时的升温制度 (℃)Tab.4 The temperature rise schedule for 70 min fi ring

表5 烧成时间为66 min时的升温制度 (℃)Tab.5 The temperature rise schedule for 66min fi ring

表6 烧成时间为63 min时的升温制度 (℃)Tab.6 The temperature rise schedule for 63 min fi ring

表7 烧成时间为60 min时的升温制度 (℃)Tab.7 The temperature rise schedule for 60 min fi ring

图1 Fig. 1

图3 Fig. 3

图4 Fig. 4

烧成时间缩短,烧成温度过高,釉玻化时升温过快,釉面会发生“沸腾”,同时封住气孔,导致坯排气不畅,引起中间层也不能良好发育,气泡的不能被周围釉液填充,冷却后形成针孔(样品见图3、图4)。

3 结 论

(1)碎纹釉花釉与坯之间,需要一层较高温,粒度较细的底釉,隔绝坯釉。并且细度适于扩散作用,使中间层发育,增强坯釉适应性。

(2)底釉含铝,硅不能过高,硅铝虽然会促进中间层的生成,但过高的硅铝含量会减弱碎纹的发育。

(3)花釉越薄越利于中间层扩散,但过薄不利于碎纹纹路的生成和发育。

(4)花釉中钾长石有利于碎纹的“发育”,但同时降低花釉温度,若过早玻化,封闭气孔,反而会导致下层的气体堵塞,变成针孔,气泡乃至黑心。影响中间层生成的稳定。

(5)为了中间层生成后,能稳定发育,坯体,釉料灼减量要小,含水量,碳硫等杂质都要控制;此外烧成过程中,高温保温时间要适当延长,氧化氛围时不能升温过急。

[1] 李家驹. 日用陶瓷工艺学[M]. 武汉: 武汉工业大学出版社, 1991.

[2]刘康时. 陶瓷工艺原理[M]. 广州: 华南理工大学出版社, 1994.

[3] 西北轻工学院. 陶瓷工艺学[M]. 北京: 北京轻工业出版社, 1991.

[4] 杨世源. 釉烧温度和保温时间对陶瓷坯釉适应性影响的研究[J]. 陶瓷研究, 1994, 19(4).

The Effect of Interlayer on the Production of Crackled Glaze

LI Wenxian1, ZHUANG Dayu2

(1. Kito Ceramics Co., Ltd., Foshan 528133, Guangdong, China; 2. Shenya Decorative Materials Co., Ltd., Nanhai 528226, Guangdong, China)

This paper has brief l y analyzed the characteristics of crackled glaze, its glazing techniques, the role of the interlayer in the interface structure and the effects of the glaze thickness, composition, fi ring system and fi neness on the growth of the interlayer.

interlayer; high temperature expansion coeff i cient; body-glaze fi t

date:2017-05-05. Revised date: 2017-05-08.

TQ174.4+3

A

1006-2874(2017)04-0057-04

10.13958/j.cnki.ztcg.2017.04.012

2017-05-05。

2017-05-08。

庄大宇,男,高级工程师。

Correspondent author:ZHANG Dayu, male, Senior Engineer.

E-mail:260391700@qq.com