载荷对镍钴合金镀层耐磨性的影响

刘霁云, 赵 阳, 董世运, 徐滨士

(装甲兵工程学院装备再制造技术国防科技重点实验室, 北京 100072)

载荷对镍钴合金镀层耐磨性的影响

刘霁云, 赵 阳, 董世运, 徐滨士

(装甲兵工程学院装备再制造技术国防科技重点实验室, 北京100072)

为了探究镍钴(Ni-Co)合金镀层在不同工况条件下的摩擦磨损情况,采用电沉积技术制备了Ni-Co合金镀层,分别利用显微硬度计和X射线衍射仪(X-RayDiffractometer,XRD)表征了Ni-Co合金镀层的显微硬度和相结构,利用摩擦磨损试验机、扫描电子显微镜(ScanningElectronMicroscope,SEM)、能谱仪(EnergyDispersiveSpectrometer,EDS)和三维形貌仪研究了镀层在不同载荷、频率与摩擦副下的摩擦学性能。结果表明:镀层的显微硬度为428HV;镀层为面心立方结构;镀层的磨损体积随载荷和频率的增大而增大;摩擦副为GCr15钢球时,主要为粘着磨损;摩擦副为Si3N4陶瓷球时,主要为磨粒磨损,且与摩擦副为GCr15钢球时相比,镀层磨损体积较小,摩擦因数(CoefficientOfFriction,COF)较低。

镍钴合金镀层; 耐磨性; 电沉积; 载荷

镍钴(Ni-Co)合金镀层是一种理想的防护性镀层,具有较高的硬度[1]、耐磨性[2]和高温稳定性[3],作为一种重要的工程材料广泛应用于诸多领域。WANG等[4]研究表明:当镀层中Co含量达到30%~40%时,镀层硬度较高,具有良好的耐磨性。由于钴含量高的镀层内应力大、抗热裂性能差和性价比低,因此在实际应用中,Co含量一般控制在40%以下。在保证耐磨性的前提下尽量减少Co用量,对于提高电镀的经济效益和可持续发展具有重要意义。

电沉积技术制备Ni-Co合金镀层的镀液体系多种多样,且制备工艺也十分成熟。研究人员主要集中研究了电沉积技术的工艺和镀液配方对Ni-Co合金镀层性能的影响,如:迟玉忠等[5]通过在镀液中加入稀土元素,有效改善了镀层质量,提高了镀层结合强度;WU等[6]研究了Co含量对Ni-Co合金镀层结构及耐磨性的影响。但目前对于镀层在不同工况条件下的摩擦磨损情况研究较少。鉴于此,笔者采用电沉积技术制备了一种Co含量在40%左右的Ni-Co合金镀层,分别用Si3N4陶瓷球和GCr15钢球作摩擦副,并施加不同载荷和频率,对Ni-Co镀层的摩擦学性能进行研究。

1 实验材料和方法

1.1试样处理

基体为黄铜,尺寸为20 mm×20 mm×10 mm。摩擦测试前用酒精擦拭干净。试验基本镀液pH=3.0~4.0,其组成为:硫酸镍250 g/L,硫酸钴40 g/L,硼酸45 g/L,氯化钠20 g/L,糖精钠2 g/L。

1.2性能测试

采用D8型多晶X射线衍射仪(X-Ray Diffractometer,XRD)进行镀层相结构分析,Cu靶,管电压为40 kV,管电流为40 mA。采用HVS-1000数显显微硬度计测定镀层显微硬度,在试样上取5个点,取其平均值,施加载荷F=100 mN,时间为15 s。

采用美国CETR-UTM-3型多功能摩擦磨损试验机进行干磨损试验,运动为往复式运动,试验条件如下:1)摩擦副为Si3N4陶瓷球,直径4 mm,硬度约1 500 HV,F=10、20、40 N,频率f=5 Hz,摩擦时间t=30 min;2)摩擦副为GCr15钢球,直径4 mm,硬度59 HRC,F=10、20、40 N,f=5 Hz,t=30 min;3)摩擦副为GCr15钢球,直径4 mm,f=5、7.5、10 Hz,F=10 N,t=30 min。

采用日立公司生产的S4800冷发射扫描电子显微镜(Scanning Electron Microscope,SEM)观察磨痕表面,并用其自带的能谱仪(Energy Dispersive Spectrometer,EDS)测试磨痕中的元素质量分数。采用OLYMPUS公司生产的三维形貌仪测量磨损体积。

2 结果和讨论

2.1镀层结构和显微硬度

镀层与基体上各取5个点,测得显微硬度如表1所示。可以看出:镀层的显微硬度较为均匀,在420~440 HV之间,平均显微硬度为428 HV;而基体的平均显微硬度为57 HV,镀层的显微硬度约是基体的7.5倍。

表1 镀层与基体的显微硬度 HV

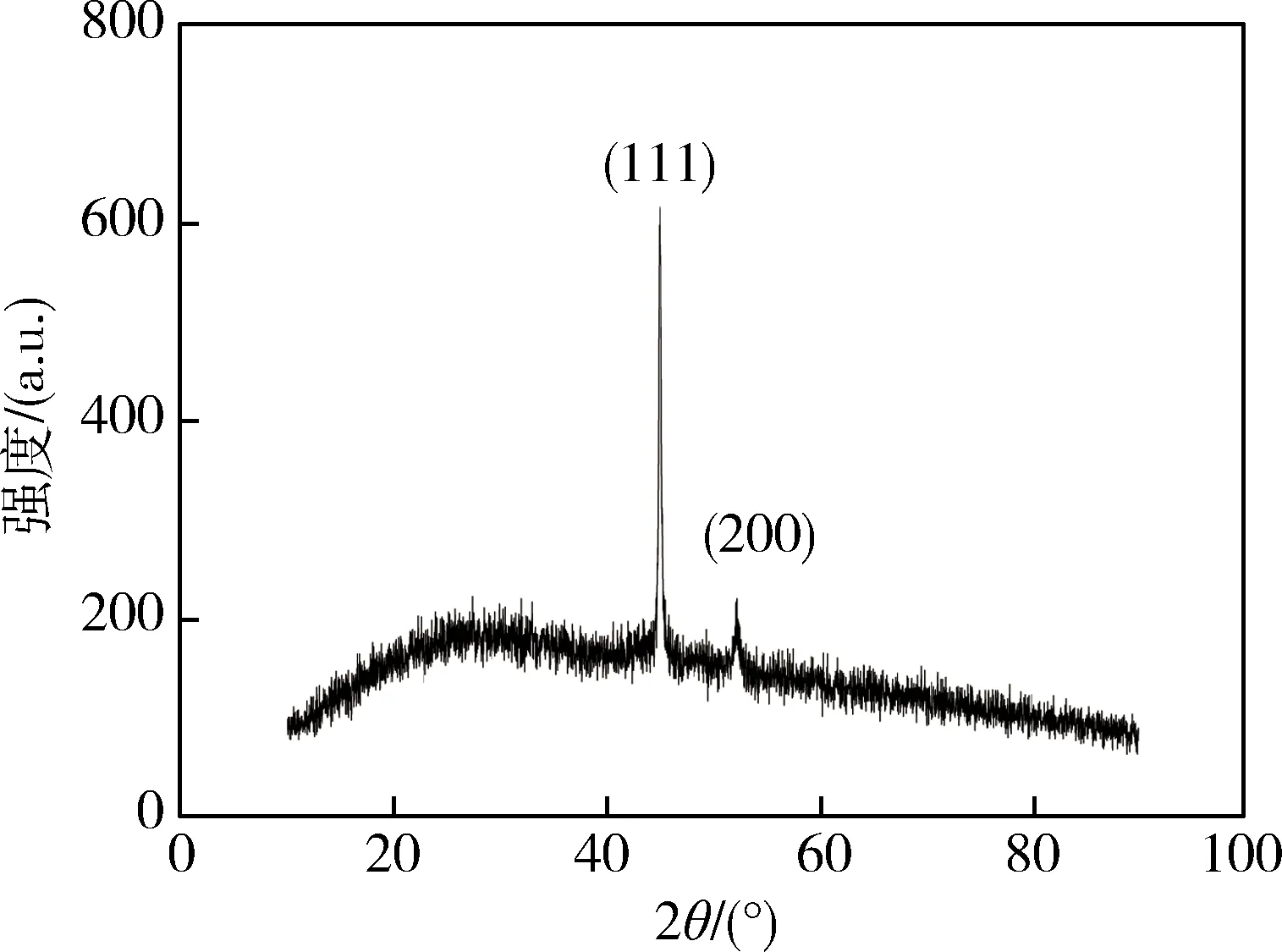

图1 镀层XRD衍射图谱

该镀层的XRD衍射图谱如图1所示。可以看出:镀层在2θ=44°附近出现(111)衍射峰,在2θ=52°附近出现(200)衍射峰,且(111)衍射峰强度远大于(222)衍射峰强度,镀层表现出(111)晶面择优取向,呈单相的面心立方结构。

2.2磨痕形貌及磨损机制

摩擦副为GCr15钢球时镀层磨痕表面形貌SEM图如图2所示。可以看出:当F=10 N时,镀层磨痕表面较为平整,存在片状剥落,呈现粘着磨损;当F=20 N时,出现明显塑性变形,剥落面积变大,表面破坏严重,粘着磨损加剧,且磨痕里出现裂纹,表明还伴有疲劳磨损;当F=40 N时,磨痕表面出现大面积剥落,磨损程度加剧。分析其原因为:施加载荷增大会引起磨痕表面磨损程度加剧,当施加载荷增加到一定程度时,接触应力使磨痕表面产生塑性变形,在剪切和塑变作用下,接触表面不可避免地产生粘着直至脱落,使得磨痕局部区域出现明显剥落[7],表现出典型的粘着磨损特征[8]。对比图2(a)、(b)可知:当施加载荷不变、频率增大1倍时,镀层磨损程度加剧,表面呈现出更加典型的粘着磨损。这说明增大频率与施加载荷均能使镀层出现明显的粘着磨损。

摩擦副为Si3N4陶瓷球时镀层磨痕表面形貌SEM图如图3所示。可以看出:与摩擦副为GCr15钢球相比,磨痕表面更加光滑;当F=10 N时,镀层表面有犁沟状划痕出现,且有磨屑存在,说明此时主要磨损方式为磨粒磨损,在反复摩擦作用下镀层磨损表面出现了一些微裂纹,说明还存在轻微疲劳磨损[9];当F=40N时,镀层表面磨痕沿往复运动方向发生塑性变形,且犁沟变宽,磨粒磨损加剧。

图2 摩擦副为GCr15钢球时镀层磨痕表面形貌SEM图

图3 摩擦副为Si3N4陶瓷球时镀层磨痕表面形貌SEM图

2.3磨损体积和摩擦因数

图4为镀层在不同施加载荷与摩擦副下的摩擦因数变化曲线。可以看出:当摩擦副为GCr15钢球时,F=10 N时的摩擦因数最小,F=20、40 N时摩擦因数接近,在0.8~1.0之间;当摩擦副为Si3N4陶瓷球时,F=20 N时摩擦因数最小,F=40 N时最大,在0.7~0.8之间。与GCr15钢球相比,Si3N4陶瓷球为摩擦副时,镀层的摩擦因数较小。

图4 镀层在不同施加载荷与摩擦副下的摩擦因数变化曲线

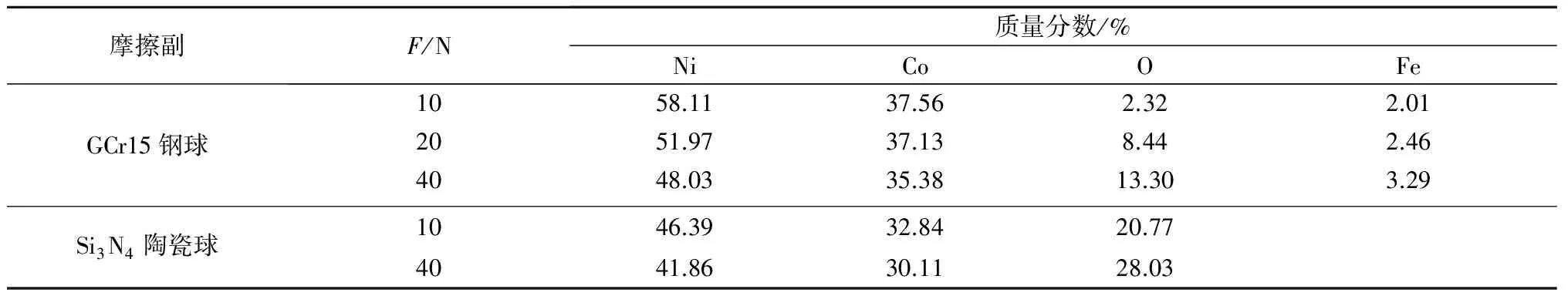

表2 磨痕中所含元素质量分数的EDS检测结果

表2为磨痕中所含元素质量分数的EDS检测结果。可以看出:当摩擦副为GCr15钢球时,磨痕中的O元素较少,此外还含有少量的Fe元素;当摩擦副为Si3N4陶瓷球时,磨痕中O元素急剧增多,表明磨痕中有较多的氧化物。

图5为不同施加载荷与摩擦副下镀层的磨损体积。可以看出:随着施加载荷的增大,镀层磨损体积随之增大;当摩擦副为Si3N4陶瓷球时,镀层的磨损体积远小于摩擦副为GCr15钢球时的磨损体积,仅为其20%~30%。这是因为:用Si3N4陶瓷球作为摩擦副时,镀层表面摩擦产生高温形成氧化物(见表2),Ni-Co合金硬度远小于陶瓷,氧化物多附着于镀层磨痕表面,抵抗了陶瓷球的摩擦,减轻了磨损,此时氧化反应层起到了保护镀层的作用;而Ni-Co合金镀层硬度与GCr15钢球硬度相差不是很大,一部分氧化物附着于GCr15钢球,镀层表面氧化物减少,导致镀层磨损严重。

图5 不同施加载荷与摩擦副下镀层的磨损体积

采用GCr15钢球为摩擦副,施加载荷为10 N,频率分别为5、7.5、10 Hz时,测得的磨损体积和摩擦因数变化曲线分别如图6、7所示。由图6可以看出:镀层磨损体积随频率的增大而逐渐增大,但增幅较小。由图7可以看出:与f=5 Hz时相比,f=7.5、10 Hz时的摩擦因数波动明显增大。从以上实验可以看出:频率对镀层的摩擦磨损性能影响较小,施加载荷与摩擦副是影响镀层磨损的主要因素。

图6 3种频率下的磨损体积

图7 3种频率下镀层摩擦因数变化曲线

3 结论

采用电沉积技术制备了Ni-Co合金镀层,表征了镀层的显微硬度和相结构,考察了不同载荷、频率、摩擦副下的摩擦学性能。结果表明:该Ni-Co合金镀层硬度约为428 HV,晶面表现出明显的(111)择优取向,镀层呈现出面心立方结构;施加载荷和频率增大,Ni-Co合金镀层磨损体积随之增大;同等条件下,当摩擦副为GCr15钢球时,磨损方式主要为粘着磨损,磨损体积和摩擦因数较大;当摩擦副为Si3N4陶瓷球时,镀层的磨损方式主要为磨粒磨损,镀层磨损体积较小,摩擦因数也略低。该镀层在与高硬度的物质发生摩擦时,具有较好的耐磨性。

由于Ni-Co合金镀层具有较好的高温稳定性,常被用于高温环境,下一步将继续研究该Ni-Co合金镀层的高温耐磨性。

[1] 武钢,李宁,杜明华,等. 电沉积Ni-Co合金镀层结构及硬度研究[J].材料科学与工艺,2002,10(4):419-423.

[2] 耿哲,刘阳,张宏杰,等.结晶器铜板Ni-Co电镀层的耐磨性[J].中国表面工程,2013,26(6):93-99.

[3] 三谷和久,桥田和夫,周康.改善连铸铜板耐磨性能的Ni-Co合金的特性[J].连铸,1999(6):35-36.

[4] WANG L P,GAO Y,XUE Q J,et al.Microstructure and tribological properties of electrodeposited Ni-Co alloy deposits[J].Applied surface science,2005,242(3/4):326-332.

[5] 迟玉忠,刘雁红,王新庄.电沉积镍钴纳米合金的制备及性能研究[J].天津科技大学学报[J],2007,22(3):40-43.

[6] WU Z W,LEI Y P,WANG Y,et al.Effect of cobalt content on microstructure and property of electroplated nickel-cobalt alloy coatings[J].Materialwissenschaft und werkstofftechnik,2013,44(7):593-600.

[7] 党兴武,黄建龙,陈生圣.载荷、往复滑动频率及其交互作用对35Cr Mo/GCr15钢磨损的影响[J].兰州理工大学学报,2015,41(5):32-36.

[8] 王立平,高燕,刘惠文,等.相结构对Ni-Co合金镀层摩擦磨损性能的影响[J].电镀与环保,2005,25(2):14-16.

[9] 范娜,王云霞,王秋凤,等.载荷对304不锈钢微动磨损性能的影响[J].摩擦学学报,2016,36(5):555-561.

(责任编辑: 尚菲菲)

EffectofLoadonWearResistanceofNi-CoAlloyCoating

LIU Ji-yun, ZHAO Yang, DONG Shi-yun, XU Bin-shi

(National Defense Key Laboratory for Remanufacturing Technology, Academy of Armored Force Engineering, Beijing100072, China)

In order to investigate the friction and wear of Ni-Co alloy coating under different conditions, the Ni-Co alloy coating is prepared by electrodeposition. Its microhardness and phase structure are chara-cterized by X-Ray Diffractometer(XRD) and microhardness tester. The tribological properties of coating are investigated by the CETR-UMT-3tribometer, Scanning Electron Microscope (SEM), Energy Dispersive Spectrometer (EDS) and three-dimension profilometer under different loads, frequencies and friction pairs. The results show that the microhardness is428HV and the coating has face-centered cubic structure; The wear volumes increase with the increase of loads and frequencies; after sliding against the GCr15ball, the adhesive wear is dominated; after sliding against the Si3N4ceramic ball,the abrasive is dominated and the wear volume and the Coeffcient Of Friction(COF) of Ni-Co electrodeposited coating is less than that against the GCr15ball.

Ni-Co alloy coating; wear-resisting property; electroposition; load

1672-1497(2017)04-0106-05

2017-05-31

国家重点研发计划基金资助项目(2016YFB1100205)

刘霁云(1992-),男,硕士研究生。

TQ153.2

:ADOI:10.3969/j.issn.1672-1497.2017.04.020