一种天然气净化厂低浓度酸气硫磺回收工艺

曾继磊乔光辉卫国锋刘菲

(1西安长庆科技工程有限责任公司,陕西 西安 710018)

(2长庆油田分公司第一采气厂,陕西 靖边 718500)

(3长庆油田分公司第五采油厂,陕西 定边 718500)

一种天然气净化厂低浓度酸气硫磺回收工艺

曾继磊1乔光辉1卫国锋2刘菲3

(1西安长庆科技工程有限责任公司,陕西 西安 710018)

(2长庆油田分公司第一采气厂,陕西 靖边 718500)

(3长庆油田分公司第五采油厂,陕西 定边 718500)

长庆靖边气田净化厂醇胺法脱硫脱碳后的酸气具有H2S含量低于15%(v)、潜硫含量低于30t/d的特点,适合低含硫酸气处理工艺有LO-CAT法、Clinsulf-DO法、生物脱硫法、WSA制酸法等,但是这些工艺技术专利均掌握在国外公司,存在技术转让费高、催化剂设备供货周期长的问题。在充分考虑推进国产化等因素基础上,依据潜硫含量不同,对催化剂及关键设备-反应器开展研究与应用,采用“恒温”+“绝热”两级反应的直接氧化工艺技术,实现了天然气净化厂低硫高碳酸气酸气处理尾气达标排放,副产品为高纯度硫磺,易销售。选用国产催化剂和绕管移热式恒温反应器,大大降低装置投资和运行费。

天然气;低含硫;硫磺回收;直接氧化;两级反应

天然气净化厂酸气来自厂内天然气脱硫脱碳装置,脱硫脱碳装置选用醇胺法脱硫脱碳工艺。含H2S、CO2天然气经脱硫脱碳处理后,由胺液再生塔顶部出来,约100℃酸气经酸气空冷器冷至冷至40~45℃,再经酸气分离器,分离出酸性冷凝水后的酸气进入硫磺回收装置。酸气主要成分为H2S和CO2,并含少量携带的游离水和醇胺液。

1 工艺选择

对于H2S含量低气藏的原料天然气经脱硫脱碳装置后,酸气中H2S浓度也比较低,国内典型的气田如长庆油田下古气藏,经净化后酸气中H2S浓度位于0.6~15%(V)之间,以30×108m3/a处理规模的天然气净化厂计,潜硫含量最大为23t/d,并且酸气中CO2含量均在88%以上,致使酸气气量较大,达到32×104m3/d以上。

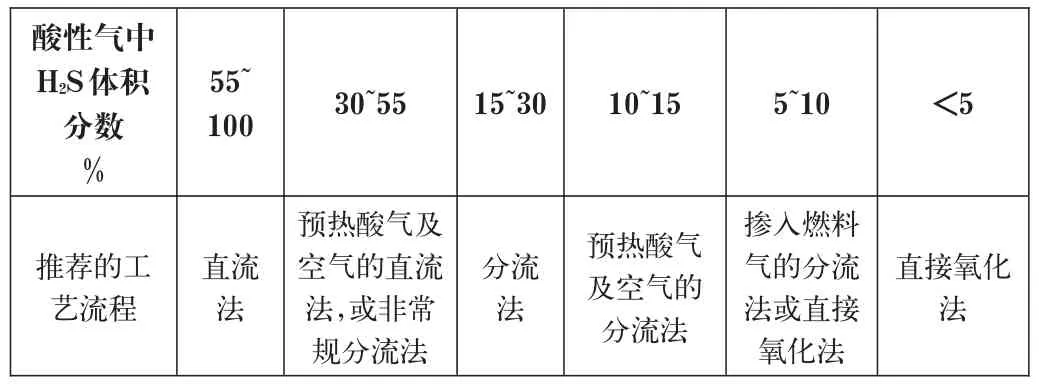

不同浓度的H2S酸气,采用不同的硫磺回收工艺,具体见表-1。

表1 不同H2S浓度酸性气采用硫磺回收工艺表

由表-1可知,靖边气田天然气净化厂酸气中H2S含量低于15%(mol),应采用直接氧化法。目前适合天然气净化厂低含硫气质的酸气处理的直接氧化法有:络合铁液相氧化法、Clinsulf-DO法、SHELL-PAQUES生物脱硫法和制酸法。经过技术咨询和对比后,发现以下问题:

(1)络合铁液相氧化脱硫法和Shell-Paques生物脱硫法总硫回收率可达99.9%以上,硫回收率高,但生产的硫磺品质差,难以销售,装置运行需要不断补充催化剂和各种药剂,整个装置运行成本高;

(2)制酸法包括WSA法和SOP法,均能够满足尾气排放要求,但是目前国内硫酸市场需求处于饱和状态,存在销售难的问题。

(3)Clinsulf-DO法硫收率小于90%,难以满足越来越严格的排放要求。

天然气净化厂需要解决低浓度酸气硫回收率低、运行成本高和副产品销售的问题。国内催化剂厂家开发出选择性氧化硫回收催化剂,该催化剂在化肥厂和煤化工酸气处理有成功应用经验,副产品为硫磺,但是天然气净化厂无应用业绩。化肥厂和煤化工尾气中主要组成为NH3、CO、H2S、SO2、CO2等,成分复杂,同时利用碱性废水对尾气进行洗涤,尾气排放也达标,而天然气净化厂酸气具有气量大,气量变化范围大、H2S含量低,CO2含量高,潜硫含量低的特点,净化厂若建设碱液洗涤装置,还需要解决废水排放的问题。因此需要对国产选择氧化硫回收工艺进行改进,以适应天然气净化厂酸气处理要求。

2 催化剂选择

2.1 直接氧化催化剂

选择氧化催化剂用于等温反应器,主要作为H2S与O2反应的催化剂,将H2S选择氧化为单质硫,反应见式-1。

选择性氧化催化剂用于绝热反应器,主要作为将恒温反应器中未反应的H2S进一步氧化,生成单质硫及微量SO2,反应见式-2及式-3。

催化剂性质见表2。

表2 催化剂性质表

2.2 催化剂活性评价

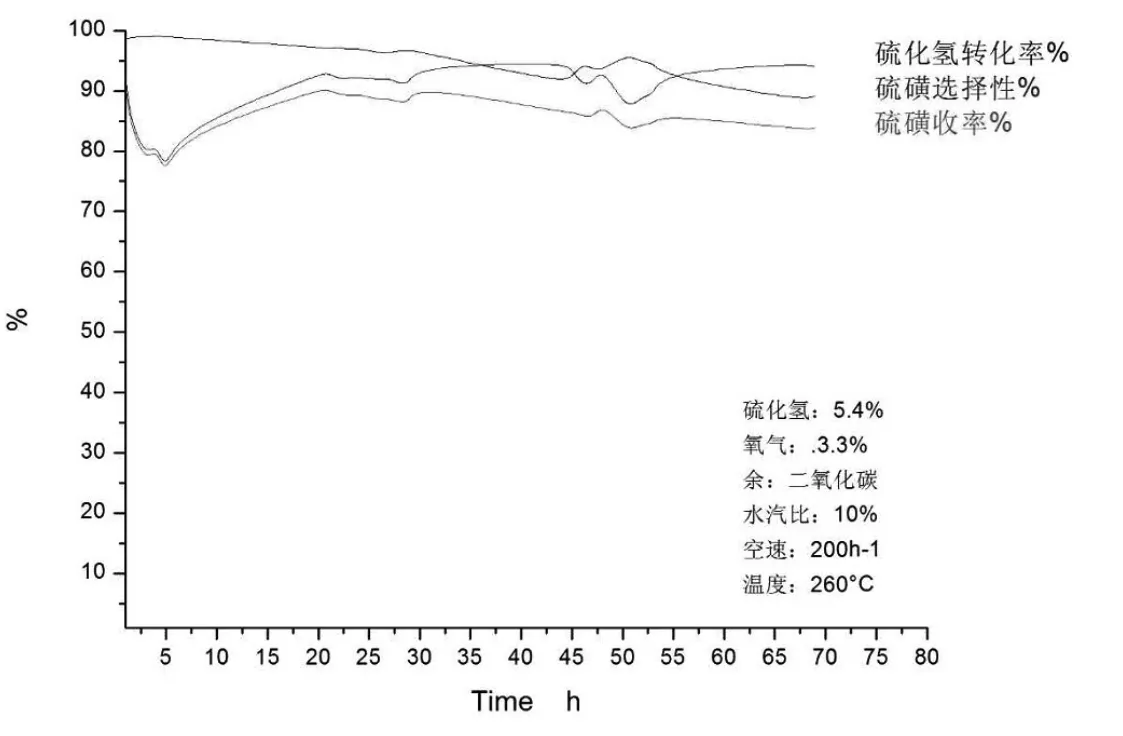

等温反应器用催化剂及绝热反应器用催化剂的活性评价分别见图1和图2。

2.3 主要工艺操作条件、指标

(1)温度

第一反应器进口温度:150~180℃

第一反应器反应温度:160~260℃

第一反应器反应出口温度:220~260℃

第二反应器进口温度:195~230℃

图2 绝热反应器用催化剂活性评价图

第二反应器反应温度:195~260℃

第二反应器反应出口温度:195~260℃

液硫分离温度:116-125℃

(2)O2控制

第一反应器入口O2/H2S:0.5~0.8(v)

第一反应器出口:0~0.4%(v)

第二反应器出口:0~1.0%(v)

(3)硫回收率

总转化率:≥99.6%(w)

全装置总硫磺收率:≥98.5%(w)

(4)净化尾气

SO2≤960 mg/m3

3 工艺流程

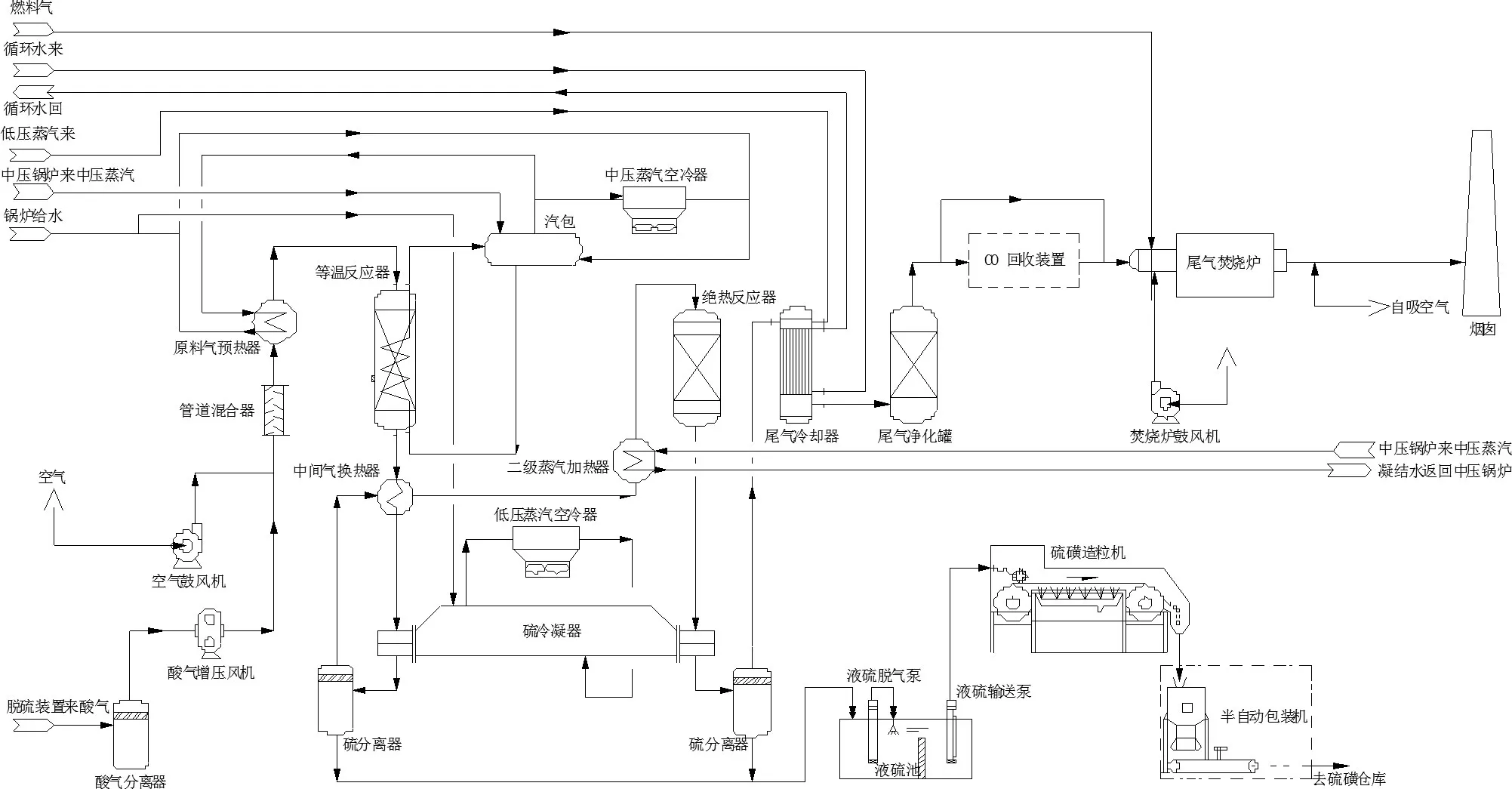

从脱硫脱碳装置来的酸气(40~45℃,40~60kPa)首先进入酸气分离器,将酸气携带的游离水、醇胺液去除,然后进入酸气增压风机,增压至75kPa(g),酸气经过配入适量的空气并保证O2/ H2S=0.5~0.6。空气通过空气鼓风机增压到75kPa,同空气混合后的酸性气进入原料气预热器,由中压蒸汽(230℃)加热至150~180℃,进入等温反应器。原料加热器出口温度由中压蒸汽流量控制。

等温反应器中,H2S同O2进行选择氧化反应,将90%以上的H2S氧化成单质硫,为防止床层温升过高导致催化剂失活,等温反应器采用绕管换热形式,采用锅炉水汽化,产生2.2~3.0MPa蒸汽的方式取走反应热。等温反应器产生的中压蒸汽一部分用来作为原料气预热器的热源,一部分通过中压蒸汽空冷器冷凝后返回汽包,实现中压蒸汽的循环利用。等温反应器温度恒定在240℃。

等温反应器出口中间气经过中间气换热器管程,温度降低至213℃后,进入硫冷凝器管程,中间气被冷却至125℃后分离出液硫,气相返回中间气换热器壳程,液硫通过硫分离器后进入液硫池。

中间气换热器壳程出口温度~160℃,再经二级蒸汽加热器将温度升高至180~200℃后进入绝热反应器,进行深度氧化。绝热反应器出口尾气温度为210~260℃进入二级硫冷凝器管程,冷却至125℃后,进入硫分离器。硫冷凝器壳程通过锅炉水蒸发,产生0.05MPa蒸汽(110℃),将中间气热量带走。蒸汽经低压蒸汽空冷器冷凝后,返回硫冷凝器,形成锅炉水-蒸汽循环取热。

硫分离罐气相进入尾气冷却器,将尾气冷却至65℃后,将尾气中携带的硫蒸汽冷却为固体硫粉末,然后进入尾气净化器,吸附尾气中含有的少量不凝性硫单质,处理后的尾气至尾气焚烧炉,同时预留一套尾气中CO2回收装置,借助于燃料气所产生的650℃高温将尾气中的微量H2S氧化成SO2,燃烧后的烟气与空气在工艺管道上进行混合后降温至350℃,进入钢烟囱排入大气。

液硫池中液硫经过液硫脱气泵喷射脱气,脱出液流中含有的微量不凝气(H2S、CO2、CH4等)后经过液硫输送泵外送至硫磺造粒机,硫磺造粒机利用钢带造粒将液硫冷却为半球形粒状固体硫磺,再经称重、包装后运至硫磺仓库,最终对外销售。

工艺流程图详见图3。

4 反应器设备选型

在化工反应工程中,应用较多的等温反应器主要类型有列管等温反应器、径向式等温反应器和绕管式反应器。

列管式等温反应器具有大的比冷面,具有良好的移热性能,但该型反应器催化剂装填率低,空间使用率低,造成本项目反应器直径大,超运输和加工限制,在本项目中并不可行。同时材料包括不锈钢材料用量大,经济性方面不具有竞争力。

径向式等温反应器具有压降低,反应器直径规格小的优点,但在该项目中因气体压力低,传热系数小造成催化剂温度难以控制在最佳活性温度范围内。同时反应器用料较多,经济性方面略差。反应器高度高,外筒和内件现场需要组装,设备框架投资和现场施工费用较大。

绕管式等温反应器虽然比冷面积较列管式等温反应器少,但传热形式上较列管式等温反应器有优势,总体能力接近列管式等温反应器。同时反应器管外装填催化剂,具体较大的容积利用系数,反应器直径规格虽然比径向式等温反应器大,但还在运输范围内。

5 结语

利用该技术建设的靖边气田第一、二、五净化厂已投产成功,其中国产固相选择氧化硫回收工艺技术成功应用在第一、第二、第五净化厂硫磺回收装置上,H2S转化率超过设计值99.2%,但是饱和状态的单质硫采用物理分离是无法分离,进入焚烧系统,造成烟气中SO2含量提高,实际运行排放烟气中SO2浓度低于达到3000~5000mg/m3,项目拟选用NaOH溶液碱洗工艺处理硫磺回收尾气,满足国家标准或是更严格排放要求,同时获得纯度为99.8%以上的硫磺,副产品为高纯度硫磺,易销售。该项目全部采用自主工艺技术和国产核心设备,打破了国外公司的技术垄断,提高了国内低含硫酸气处理工艺的技术水平,对天然气净化厂低含硫酸气处理领域具有重要的借鉴和指导意义。

图3 工艺流程图

[1]王遇冬.天然气开发与利用[M].北京:中国石化出版社, 2011.234-238.

Wang Yudong.Gas Development and Utilization[M].Beijing: China Petrochemical Press,2011.234-238.