碘催化大豆油酯交换合成生物柴油的研究

黄静,刘国华,卢永娟

(1.甘肃省高校环境友好复合材料及生物质利用重点实验室,西北民族大学化工学院,兰州 730000) (2.兰州交通大学化工学院,兰州 730070)

碘催化大豆油酯交换合成生物柴油的研究

黄静1,刘国华2,卢永娟1

(1.甘肃省高校环境友好复合材料及生物质利用重点实验室,西北民族大学化工学院,兰州 730000) (2.兰州交通大学化工学院,兰州 730070)

在催化剂单质碘的作用下,以大豆油和甲醇作为原料,通过酯交换的反应来得到生物柴油。在实验中分别考察了各单因素对生物柴油产率的影响,这些因素为催化剂的用量、醇油摩尔比、反应时间和反应温度,通过正交实验得出最佳反应条件:反应时间为60min,反应温度为60℃,催化剂用量为大豆油质量的0.5%,醇油摩尔比为6:1,在最佳工艺条件下,生物柴油产率为78.6%,并对产品进行了色谱表征。

单质碘;催化;生物柴油;酯交换;产率

生物柴油是是优质的石化柴油替代品,它主要是由短链醇类动植物油脂与经过酯交换反应而得到的一种脂肪酸单酯。与传统的柴油相比,具有润滑性能好,储存、运输、使用安全,抗爆性好,燃烧充分等优良性能,是一种新型、无污染的可再生能源[1-2]。

生物柴油在有些方面优于普通柴油,比如冷滤点、闪点、燃烧功效、含硫量、含氧量、芳烃含量、对水源的危害以及生物可降解性等,但是其他指标与普通柴油相近[3]。检测结果表明,使用生物柴油明显可降低90%的空气毒性,降低94%的患癌率[4]。同时由于生物柴油本身含氧,使其燃烧时更完全、排烟少[5]。通过以上的描述,生物柴油可以作为替代石化柴油的一种新型燃料,而且具有广阔的市场前景[6-9],该实验过程中以大豆油和甲醇为原料,采用催化剂单质碘,通过酯交换反应合成生物柴油,考察了催化剂的用量、醇油摩尔比、反应温度以及反应时间对生物柴油产率的影响,最终确定了实验的最佳反应条件,并通过色谱对产品进行了表征。

1 实验部分

1.1 试剂与仪器

大豆油(中粮集团福临门一级大豆油),食品级;甲醇(北京化学试剂公司),分析纯;碘(青岛金海碘化工有限公司),分析纯;碘化钾(天津市化学试剂供销公司),分析纯。

JJ-1精密增力电动搅拌器(国华电器有限公司);DF-101S集热式磁力搅拌恒温水浴锅(郑州长城科工贸有限公司);MP2001电子天平(上海恒平科学仪器有限公司);6809N/5903气相色谱-质谱联用仪(安捷伦科技有限公司)。

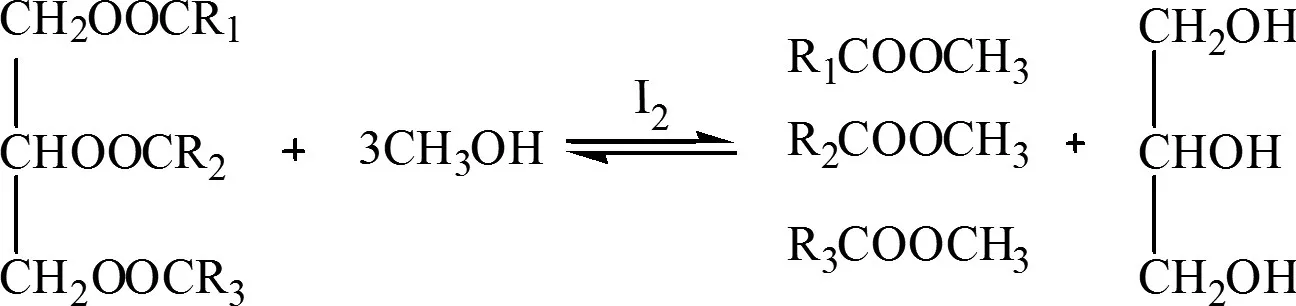

1.2 酯交换原理

动植物油和醇在催化剂碘作用下进行酯交换反应,生成脂肪酸甲酯和甘油,反应方程式如下[10]:

1.3 实验步骤

称取适量摩尔比的大豆油和甲醇加入到三口烧瓶中,加入单质碘;调节恒温水浴锅温度至所需要的温度,组装好反应装置,在搅拌的前提下进行,等温度达到恒温时开始计时;反应完成后,取出烧瓶后,用之前配好的KI溶液洗涤并静置分层,重复清洗几次,上层即为粗产品;粗产物减压蒸馏,蒸出甲醇后,收集160-220℃时的馏分,即为所需产品。

2 结果与讨论

2.1 催化剂碘用量对生物柴油产率的影响

称取一定质量的大豆油,保持醇油摩尔比为6:1,反应时间60min,反应温度60℃不变,分别按催化剂用量为大豆油质量的0.1%、0.25%、0.5%、0.75%、1.00%进行合成实验,考察催化剂用量对生物柴油产率的影响如图2.1所示。

图2.1 催化剂用量对生物柴油产率的影响

实验结果表明,当催化剂用量为大豆油质量的0.5%时,生物柴油产率最高,为77.82%,当催化剂用量超过0.5%后,生物柴油产率开始下降。根据酯交换反应机理可知,增加催化剂用量可以降低反应活化能,表现出的就是加快反应速率和提高产率,但催化剂用量过大又会出现异构化等副反应,从而导致生物柴油产率的降低。因此,选择催化剂用量为大豆油质量的0.5%为宜。

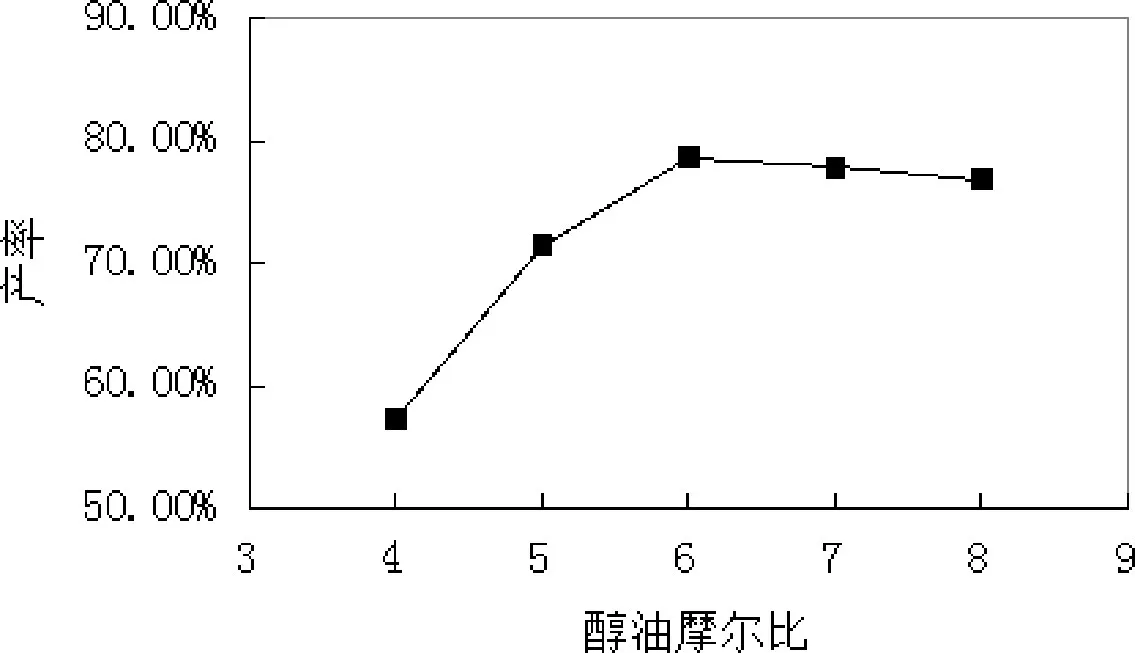

2.2 醇油摩尔比对生物柴油产率的影响

醇油摩尔比是影响酯交换反应的较主要因素。根据化学计量关系,醇油摩尔比的理论计量为3:1,增大醇油摩尔比对提高生物柴油产率有利。在保持反应时间为60min,催化剂用量为0.5%,反应温度为60℃不变的情况下,先称取一定质量的大豆油,再按照醇油摩尔比分别为4:1、5:1、6:1、7:1、8:1进行合成反应。其实验结果如下图2.2所示。

图2.2 醇油摩尔比对生物柴油产率的影响

实验结果表明生物柴油的产率随着醇油摩尔比的升高而逐渐提高,在醇油摩尔比为6:1时,生物柴油的产率最大,为78.60%,这是因为增加甲醇用量可以促使反应向生成产物方向移动。当醇油摩尔比超过6:1以后,生物柴油的产率开始略有下降并趋于平缓,其可能的原因过量的甲醇使溶剂的极性效应增大反而不利于酯交换反应的进行,从而导致了生物柴油产率的降低。而且甲醇量过多时,回收甲醇费时耗能,所以醇油摩尔比选择6:1比较合适。

2.3 反应时间对生物柴油产率的影响

由于该反应为可逆反应,所以反应时间对最终得到生物柴油的产率起着很重要的作用。其他情况保持不变,分别改变反应时间按40min、60 min、90 min、120 min、180 min进行合成反应。其实验结果如下图2.3所示。

图2.3 反应时间对生物柴油产率的影响

实验结果表明随着反应时间的增加,生物柴油的产率出现了一个极值,反应时间为60min,生物柴油的产率为78.60%。当反应时间小于60min时,生物柴油的产率随着反应时间的增加而提高;当反应时间超过60min时,生物柴油的产率随反应时间的增大而减少,最后趋于平缓。这是因为随着反应时间的增加,反应向着正反应方向进行生成产物,当反应时间达到60min后,逆反应的速度开始增加,而正反应的速度则由于反应物量的减少而表现为产率的下降。因此,该反应反应时间选择60min为宜。

2.4 反应温度对生物柴油产率的影响

在酯交换反应过程中,反应温度起着至关重要的作用,保持醇油摩尔比为6:1,催化剂用量为大豆油质量的0.5%,反应时间为60 min不变的情况下,分别改变反应温度按40℃、50℃、60℃、70℃、80℃进行此反应。其实验结果如下图2.4所示。

图2.4 反应温度对生物柴油产率的影响

实验结果表明,反应温度的提高使得酯交换反应的速率加快,从而提高了生物柴油的产率,在60℃时,产品的产率最高,为78.60%,当温度超过60℃时,生物柴油的产率又随着温度升高而下降,其中可能的原因是当温度比甲醇的沸点高时,会有一部分甲醇挥发,使实际参与反应的甲醇量减少了,导致产率降低。之后再升高温度时,产率基本不变,因此最佳酯交换反应温度为60℃。

2.5 制备生物柴油的色谱表征

图2.5 生物柴油产品色谱图

图2.5为产物生物柴油的色谱图,由质谱检测可知其主要色谱峰1~7分别为十六酸甲酯、亚油酸甲酯、油酸甲酯、十八三烯酸甲酯、十八酸甲酯、二十烯酸甲酯、二十酸甲酯,以上组分均为C16~C20脂肪酸甲酯,表明此法所制得生物柴油纯度较高。

3 结语

本试验探讨了利用单质碘催化大豆油和甲醇合成生物柴油的可行性,通过单因素考察得到制备生物柴油的最佳工艺条件为:反应温度为60℃,醇油摩尔比为6:1,催化剂用量为大豆油质量的0.5%,反应时间为60min。在该条件下,碘催化大豆油和甲醇合成生物柴油的产率可达到78.6%以上。通过色谱表征可知生物柴油产品纯度较高。

[1]翼星,郗小林.生物柴油技术进展与产业前景[J].中国工程科学,2002,4(9):86-93.

[2]孙平,江清阳,袁银南.生物柴油对能源和环境影响分析[J].农业工程学报,2003,15(1):7-10.

[3]沈珺珺,迟晓元,赵宗保.生物柴油的研究进展[J].中国生物工程杂志,2006,26(11):87-90.

[4]朱行.植物油制成生物柴油[J].粮食与油脂,2001,7(5):50.

[5]朱明.生物柴油的现在与未来(上)[J].中国石油与化工经济分析,2006,16:41-45.

[6]鞠庆华,曾昌凤,郭卫军.酯交换法制备生物柴油的研究进展[J].化工进展,2004,2(10):1053-1057.

[7]Juri Kann,Rang Heino.Advances in biodiesel fuel research [J].Proceedings of the Estonian Academy of Sciences:Chemistry,2002,51(2):75-117.

[8]Jaeger Karl Erich,Eggert.Thorsten Lipases for biotechnology[J].Current Opinion in Biotechnology,2002,13(4):390-397.

[9]Deng Li,Tan Tian wei,Wang Fang.Studies of enzymatic synthesis of biodiesel[J].Chinese Journal of Biotechnology,2003,19(1):97-101.

[10]Jian Zhong Yin,Min Xiao,Ji Bin Song.Biodiesel from soybean oil in supercritical methanol with co-solvent[J].Energy Conversion and Management,2008,49(5):908-912.