优化加热制度,降低煤气消耗,减少炉顶石墨

王海波 温琛 王会德(河北钢铁集团邯郸钢铁公司 邯宝焦化厂,河北 邯郸 056015)

优化加热制度,降低煤气消耗,减少炉顶石墨

王海波 温琛 王会德(河北钢铁集团邯郸钢铁公司 邯宝焦化厂,河北 邯郸 056015)

介绍了影响焦炉炉顶空间温度的主要因素,通过强化热工管理,优化加热工艺制度,降低立火道火焰燃烧高度,优化装煤平煤操作,合理控制炉顶空间高度等方法,最终有效降低了炉顶空间温度,减缓炉顶石墨生产速度,提高了焦炭产量,节约了加热煤气量。

焦炉;炭化室;石墨

邯宝焦化厂现有4×42孔JNX70-Ⅱ型复热式焦炉,设计年产干全焦206万吨。生产中发现炉墙、炉顶、装煤口、上升管根部等部位石墨生长速度较快,造成焦炉装煤口及煤车螺旋堵塞,炉门冒烟着火,装煤量不足等问题时常发生,通过多次测量炭化室炉顶空间温度,发现目前炉顶空间温度偏高,基本在900℃左右,超过了国家炼焦行业标准规定的800±30℃要求。

1 石墨生成原因

炼焦过程中炭化室产生的荒煤气在高温作用下,大分子的碳氢化合物不断分解,最终裂解生成游离碳和氢气,游离碳逐渐附着于墙面、炉顶与装煤口等部位,游离碳日积月累最终形成石墨。石墨的形成速度与炉顶空间温度有着十分密切的联系,炉顶空间温度越高则荒煤气裂解程度越大,最终产生的石墨也就越多,若炉顶空间温度偏高的问题长期得不到解决,势必影响生产。

装煤量与炉顶石墨相互制约、影响,当装煤量不达标时,造成炉顶空间温度偏高,炉顶结石墨多,同时当炉顶石墨多时,反过来又造成装煤困难,影响装煤量,进而加剧石墨生成速度,形成恶性循环。

2 解决措施

为有效降低炉顶空间温度,减缓炭化室石墨生长速度,通过研究高炉煤气在炉内流动情况、测量炉顶空间温度、焦饼中心温度等,进行焦炉热工参数的优化调整,同时改造推焦车平煤设备,优化煤车装煤程序,稳定炉顶空间高度。

2.1 优化焦炉加热工艺

2.1.1 降低煤气主管压力

通过工艺手段,改变煤气的高向加热性质,下移煤气在立火道的燃烧中心,缩短煤气燃烧火焰长度,进而降低炉顶空间温度。

根据流体力学中的柏努利方程式:

从公式(1)中可知,保持煤气流量不变,当增大孔板和降低加热煤气压力时,可减小加热煤气在立火道底部出口的喷射力,降低煤气在立火道内火焰燃烧高度,使燃烧中心下移。

现高炉煤气主管压力已由原来的1200—1300pa降至900—1000pa,改变煤气高向加热性,降低火焰燃烧中心,从而达到降低炉顶空间温度的目的。

2.1.2 增加焦炉煤气掺烧量

高炉煤气热值一般为3500—4100KJ/m3,之间,可燃成分低,用高炉煤气加热时,煤气高向加热性质好,燃烧火焰较长,燃烧中心较高,适当增加焦炉煤气掺烧量,可提高煤气可燃成分,达到降低燃烧火焰高度的目的,进而降低了炉顶空间温度,同时还降低了炼焦耗热量。通过多次调整焦炉煤气掺烧比,最终确定焦炉煤气掺烧量为4000 m3,/h左右。

2.1.3 降低标准温度

根据测量炉顶空间温度、焦饼中心温度,同时观察焦炭成熟度,对焦炉加热标准温度进行了适当调整。通过降低标准温度,来降低炉顶空间温度,与此同时可减少加热煤气量,节约炼焦加热成本。

目前焦炉结焦时间19小时,在保证焦炭质量合格的前提下,机侧标准温度已降至1260℃,焦侧降至1310℃,焦饼中心温度1020℃,比理论标准温度降低15℃。

但因标准温度的下调,将导致炉头温度降低,影响炉头焦炭的成熟度,根据热浮力差计算公式:

H:火道底至跨越孔距离,为常数

T下、T上:下降与上升气流火道内平均温度

γ:热废气的比重,约1.28

由上述公式(2)可知,当炉头一组火道上升与下降气流存在较大温度差时,将造成炉头一组火道产生较大的热浮力差,浮力差对2#火道加热有利,而不利于1#火道的加热,极易导致炉头一组火道供热不平衡,在降低标准温度时,此效应对边火道的温度影响将明显提高,为避免炉头温度低于1100℃,主要采取了以下措施解决炉头温度降低的问题。

(1)焦炉蓄热室封墙砖缝用石棉绳蘸玻璃水填充,用耐火泥进行勾缝,然后用耐火温度为1700℃左右、密度为2.2 g/cm3、SiO2含量为56%的密封涂料对封墙砖进行涂刷,最后蓄热室封墙外层用保温板密封,每块保温板的表面均匀涂抹浆料,使保温层厚度达到50mm左右。

(2)4座焦炉采用炉头补充加热技术,在机焦侧炉头火道单独引入焦炉煤气加热,即从焦炉煤气主管引出焦炉煤气,从下喷管内供入处于上升气流的炉头火道内,同时将焦炉煤气交换时间更改为与高炉煤气的交换时间同步,使焦炉煤气在边火道内单独燃烧加热,减少机焦侧炉头火道之间温度差,达到提高炉头温度目的,保证炉头焦炭的成熟度。

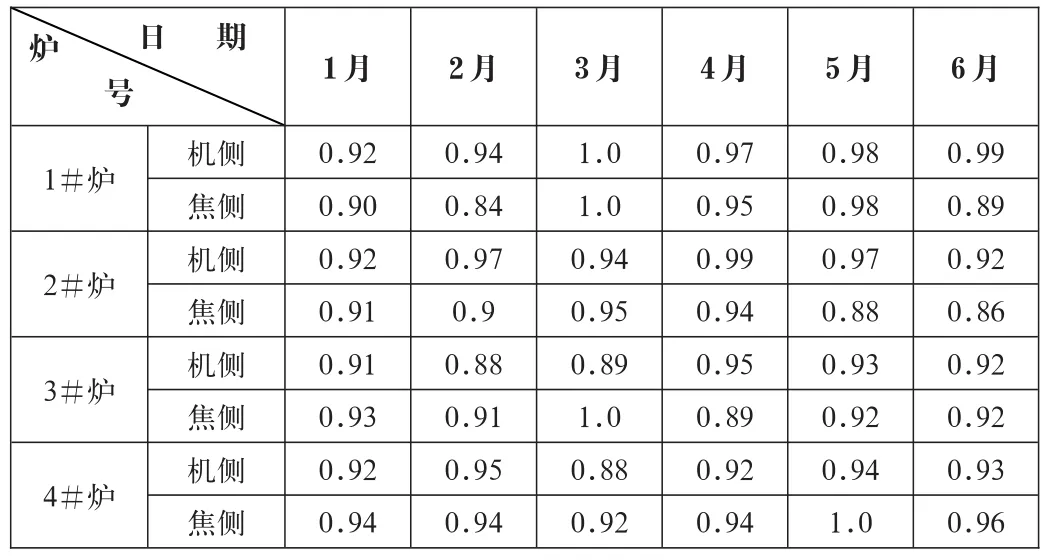

通过上述措施,有效确保了在下调15℃的标准温度情况下,炉头温度不发生变化,达到了规程要求,标准温度调整后,具体炉头温度系数如表1。

表12016 年1—6月焦炉炉头温度系数表

通过优化焦炉加热工艺,有效的降低了炉体不必要热量损失,减少了加热煤气消耗量,为进一步优化焦炉加热制度提供了有利保障。从表2中可看出,与2015年4季度相比,2016年1季度节约煤气3801万m3,,2季度比1季度节约煤气1984万m3,,有效降低了炼焦加工成本。

表2 2015年4季度—2016年2季度煤气消耗表(万m3)

2.2 技术改进及优化操作

提高装煤量,稳定装煤操作,可降低炉顶空间高度,当装煤量提高后,炼焦煤可吸收更多的热量,从而起到降低炉顶空间温度作用,减少炉顶石墨生成。

2.2.1 延长平煤杆长度

根据测量发现,平煤过程中平煤杆最长仅过4#炉口处,距离焦侧炉门约有2米距离,平煤后煤料在4#炉口与焦侧炉门之间形成小煤堆,影响荒煤气顺利导出,导致荒煤气在炭化室停留时间相对延长,增大了荒煤气裂解量,同时造成焦侧炉门冒烟、焦侧装煤缺角等问题。

为解决焦侧平不透煤的现象,将平煤杆进入炉内长度由19600mm调整为20300mm,增加长度700mm,保证焦侧4#炉口处平透煤减少焦侧缺角现象,使焦侧煤料平整,单炉增加装煤量近1吨,提高单炉焦炭产量约0.75吨,按每月生产6000炉焦炭计算,月增产焦炭约4500余吨。

2.2.2 提高平煤杆水平高度

将推焦车平煤杆水平高度提高50mm,减少了平煤过程中余煤的带出量,降低炉顶空间高度,单炉装煤量约增加0.27吨,单炉焦炭增产0.2吨,按每月生产6000炉焦炭计算,月增产焦炭约1200吨。

2.2.3 优化煤车装煤操作

从加煤总时间和4个煤斗延迟加煤等方面进行试验,测算出装煤时间为85s比较合理,且4个煤斗装煤采用延迟时间控制在5s、3s、1s和0s,有利于炉顶空间荒煤气导出,确保了装煤过程中不冒烟,满足了环保要求。

煤车第1次加煤后暂时停止装煤,推焦车进行第1次平煤,使炭化室内的煤峰得到初步拉平,然后装煤车再继续加煤,推焦车进行第2次平煤。经测试,实行装煤车2次加煤及推焦车2次平煤的协调控制方式后,解决了装煤末期炉顶空间压力波动大、装煤孔冒烟的难题,并取得了多装煤、减少平煤余煤量的效果。

3 经济效益计算

(1)通过调整平煤长度与高度,焦炭月均增产约5700t,焦炭利润按330元/t计算,全年焦炭增产可增创效益:

5700×330×12=2257.2万元

(2)焦炉煤气增产产生的经济效益,按吨煤产煤气350m3,焦炉煤气价格0.5元/m3计算,全年煤气增创效益:

5700×1.275×350×12×0.5=1526万元

(3)化产品增产产生的经济效益,吨焦的化产品收益按185元计算,全年化产品增创效益:

5700×12×185=1265.4万元

(4)通过优化焦炉加热工艺参数,降低了高炉煤气消耗,以2016年1—6月份煤气消耗量为计算依据,较2015年四季度高炉煤气消耗,现4座焦炉平均每月节约高炉煤气消耗964.2万m3,高炉煤气价格按700元/万m3,计算,2016年比2015年可节约煤气消耗开支:

964.2 ×700×12=780.9万元

(5)全年合计增创效益:

2257.2 +1526+1265.4+780.9=5829.5万元

4 结语

经工艺参数的优化与生产设备改造,目前炉顶空间温度基本稳定在830℃左右,炉顶空间高度控制在(500±50)mm,炉头温度系数达到0.9以上,满足了焦炉工艺技术要求,炉顶石墨明显减少,同时降低了职工劳动强度,降低生产影响时间,提高了经济效益。

[1]王晓琴.炼焦工艺[M].北京:化学工业出版社,2005.

[2]潘立慧,魏松波.炼焦技术问答[M].北京:冶金工业出版社, 2007.

王海波(1982-),男,本科学位,河北理工大学煤化工专业,助理工程师,现邯宝焦化厂炼焦车间。