设计LNG气瓶时降低静态蒸发率理论计算与实际的试验研究

夏园园 赵腾飞 段武 刘蓓蓓 余谦(西安德森新能源装备有限公司,陕西 西安 710043)

设计LNG气瓶时降低静态蒸发率理论计算与实际的试验研究

夏园园 赵腾飞 段武 刘蓓蓓 余谦(西安德森新能源装备有限公司,陕西 西安 710043)

为研究车用液化天然气(LNG)气瓶设计时降低理论计算静态蒸发率(NER),以我公司275L气瓶试制试验过程为例,采用液氮(LN2)为工作介质,对理论计算与试验结果进行比较,绘制关系曲线,总结出设计LNG气瓶时降低NER的方法,为后期设计者降低LNG气瓶NER提供一定参考和借鉴。

LNG气瓶;漏热;静态蒸发率;环境温度

从2011年开始,LNG气瓶企业数量逐年递增,国内厂家生产的LNG气瓶整体结构大同小异,制造工艺也不尽相同。作为供气系统中的关键设备,LNG气瓶既要保证液体约以-162℃的温度存在,又要以恒定的压力保证液体稳定的流入气化装置。由于LNG的易爆特性,LNG汽车的燃料储存需要使用无损存储方式,而LNG必须存储在约-162℃的低温状态,漏热不可避免,因此如何从本质方面降低LNG气瓶的静态蒸发率成为各大企业关注的主要问题。本文仅主要从理论计算的几个方面研究如何降低LNG气瓶的静态蒸发率。

1 LNG气瓶的结构

LNG气瓶是车载燃料系统的核心部件。气瓶由内胆、外壳、绝热层、保护圈和管路系统组成。

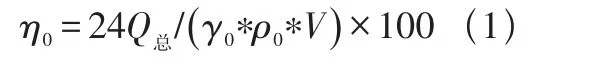

2 设计LNG气瓶时理论静态蒸发率的公式计算方法

式中:Q总为LNG气瓶的总漏热量,W;γ0为低温液体的汽化潜热,kJ/kg;ρ0为低温液体的密度,kg/m3;V为LNG气瓶的有效容积,L(一般取公称容积的90%[1])。

从公式(1)可以看出,影响LNG气瓶静态蒸发率的主要因素为Q总,而LNG气瓶的漏热一般可分为四个部分:第一,绝热材料的漏热Q1;第二,夹层管路的漏热Q2;第三,前端支撑结构的漏热Q3;第四,后端支撑结构的漏热Q4。结合传热理论采用工程上漏热的一般计算方法,分别计算出气瓶各部分的漏热量。

3 设计LNG气瓶时实际静态蒸发率的试验方法

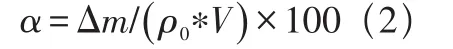

LNG气瓶的蒸发率是指气瓶在额定充满率下,静置达到热平衡后,24小时内自然蒸发损失的深冷液体质量与内容器有效容积下深冷液体质量的百分比,单位为百分比每天(%/d)[1]。蒸发率能较为直观地反映气瓶使用时的保温保冷性能。LNG气瓶的日蒸发率公式为:

式中:Δm为24h内蒸发损耗的低温液体的质量,kg/d。

目前测量低温容器蒸发率的主要方法有两种:称重法和蒸气流量测量法[2]。

称重法比较简单,适用于小型容器。容器装好低温液体后,置于重量计上,待达到热平衡时,测出24h内液化气体损耗的数量。本文即采用称重法,对蒸气流量测量法不做具体阐述。

4 设计LNG气瓶时降低理论计算NER与实际平均NER的试验研究过程

以我公司275L车用LNG气瓶设计研发过程为依据,理论静态蒸发率≺2.225%/d[1]。

4.1 首次试制

4.1.1 理论计算过程

带入各系统参数和物性参数,Q1为3.463(34.2%)W、Q2为1.196(11.8%)W,Q3为1.787(17.7%)W,Q4为3.67(36.3%)W,计算出结果Q总为10.117W。将Q总带入公式(1)可得理论计算静态蒸发率为2.19%/d。

4.1.2 实际试验过程

4.1.2.1 试验流程

表1 2 7 5 L车用气瓶N E R平均值编号 时间/ 1.6 重量/ k g 时间/ 1.7 重量/ k g 时间/ 1.8 重量/ k g 平均N E R ( % / d ) 0 1 1 6:4 0 3 9 0.1 1 6:4 0 3 8 5.4 1 6:4 0 3 8 0.8 2.3 2 5 0 2 1 6:4 2 3 8 5.2 1 6:4 2 3 8 0.4 1 6:4 2 3 7 6.2 2.2 5 0 3 1 6:4 8 3 8 8.7 1 6:4 8 3 8 4.1 1 6:4 8 3 7 9.7 2.2

表2 2 7 5 L车用气瓶N E R平均值编号 时间/ 3.1 重量/ k g 时间/ 3.2 重量/ k g 时间/ 3.3 重量/ k g 平均N E R ( % / d ) 0 1 9:0 0 3 9 1.2 9:0 0 3 8 7.4 9:0 0 3 8 3.8 1.8 5 0 0 2 9:0 2 3 8 8.6 9:0 2 3 8 4.6 9:0 2 3 8 0.7 1.9 7 5 0 3 9:0 5 3 9 0.8 9:0 5 3 8 6.8 9:0 5 3 8 3.0 1.9 5 0

试验时,首先用热氮气对LNG气瓶瓶体内部进行吹扫,保证气瓶内部无空气及水蒸气存在;然后打开LNG气瓶的放空阀,关闭其他阀门,将LN2充入LNG气瓶内,每只气瓶加液至放空阀喷液时停止加液,再用叉车将充好液氮的气瓶铲至通风良好,地势平坦的空地静置48h达到热平衡后并进行称重,记为m1;经过24h之后再次对气瓶称重,记为m2,则Δm=m1-m2;将称量结果代入公式(7)即可求得静态日蒸发率。注:整个气瓶静置过程中放空阀保持常开,称重时关闭放空阀。

4.1.2.2 试验结果与分析

本文试验对首次试制的3只275L气瓶连续3天进行静态蒸发率试验,得到的实际日蒸发率数及平均日蒸发率如表1所示。

结合表1数据可算出,首次试制的3只275L气瓶的平均静态蒸发率为2.258%/d,大于理论要求的2.225%/d,设计不合格。

4.2 二次试制

根据首次试制数据得出Q4>Q1>Q3>Q2,而降低LNG气瓶漏热量的有效方法为:①采用热流密度小的绝热材料;②增长导热路径;③减薄壁管;④采用低导热系数的支撑材料[3]。

我公司的绝热工艺为成熟工艺,因此绝热材料漏热量不做更改。夹层管漏热量仅占总漏热的11.8%,因此对气瓶前端支撑及后端支撑进行设计优化,降低漏热。

作者秦峰在专利[4]详细说明了减薄支撑管壁厚可以有效降低气瓶静态蒸发率。

作者杨帆在专利[5]详细说明了后端支撑轴与轴套之间增加导热系数小的环氧玻璃钢可以有效降低气瓶静态蒸发率。

4.2.1 理论计算过程

结构优化后带入各系统参数和物性参数,Q1、Q2不变,Q3为1.28W,Q4为2.931W,计算出结果Q总为8.87W。将Q总带入公式(1)可得理论计算静态蒸发率为1.88%/d。

4.2.2 实际试验过程

(1)试验流程

参见4.1.2.1条。

(2)试验结果与分析

对二次试制的3只275L气瓶连续3天进行静态蒸发率试验,得到的实际日蒸发率数及平均日蒸发率如表2所示。

结合表2数据可算出,二次试制的3只275L气瓶的平均静态蒸发率为1.925%/d,小于理论要求的2.225%/d,因此,设计合格。

4.3 两次试制过程计算与实际NER分析

结合我公司企标规定的275L气瓶NER与4.1、4.2条的理论计算NER与实际平均NER可以清楚地看出,计算的静态蒸发率数值比实际测量值小,这主要是由于各项传热的复杂性以及传热计算中忽略了气瓶其他构件的辐射及管道和阀门结霜等的影响;也未考虑环境温度的改变对绝热层有效导热系数及低温气瓶内压力变化的影响,两者的误差很小,两次试制过程计算结果与试验结果误差仅为3.1%和2.4%,低于普遍可以接受的误差范围(5%)[5]。

5 结语

(1)实际平均NER均大于理论计算NER。

(2)我公司275L车用LNG气瓶试制试验过程中两次时间间隔较近,因此未考虑环境温度对日蒸发率的影响。若两次试制时温差大,则必须将实际平均NER换算成标准环境温度下(20℃,101.325kPa)的NER。

(3)总结设计LNG气瓶时降低理论计算NER的方法,为后期设计者降低LNG气瓶NER提供一定参考和借鉴。

[1]Q/DS 001-2015,车用液化天然气瓶[S].

[2]GB/T18443.5-2010低温绝热压力容器试验方法——静态蒸发率测定[S].

[3]王贵仁.陈叔平.张春燕.等.低温容器的漏热分析与试验研究[J].石油化工设备.2007(9):20~22.

[4]秦峰.杨帆.夏园园.车用液化天然气气瓶前端支撑装置——ZL 2012 2 0306448.2.

[5]杨帆.唐永科.夏园园.车用液化天然气气瓶后端支撑结构——ZL 2013 2 0870022.4.

夏园园(1989-),女,2011.07毕业于大连大学机械工程学院机械设计制作及其自动化专业,职称:助工。