基于MAGMA解决博杜安柴油机主轴承盖铸造缺陷

孙玉成,姜爱龙,田普昌,刘庆义

(1.内燃机可靠性国家重点实验室,山东潍坊 261061;2.潍柴动力股份有限公司制造工程部,山东潍坊 261061)

基于MAGMA解决博杜安柴油机主轴承盖铸造缺陷

孙玉成1,2,姜爱龙2,田普昌2,刘庆义1,2

(1.内燃机可靠性国家重点实验室,山东潍坊 261061;2.潍柴动力股份有限公司制造工程部,山东潍坊 261061)

针对轴承盖硬度分布不均、缩松缩孔等质量问题,基于MAGMA铸造CAE软件对主轴承盖的多种工艺方案进行了对比分析计算,模拟对比不同方案的铸件凝固顺序及缩松缩孔缺陷分布,在优化产品结构的基础上设计出最优的工艺方案,最终获得合格铸件。

铸造缺陷;CAE;轴承盖;球墨铸铁

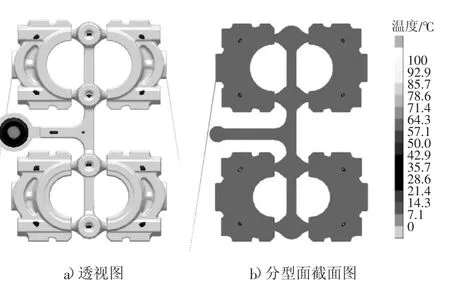

主轴承盖是发动机中用来支撑曲轴的重要结构零件,其与机体配合,在起到支撑曲轴的同时承受较大的交变冲击载荷,铸件毛坯不允许有焊补、夹杂、裂纹等表面缺陷和缩孔缩松等影响强度的内部缺陷[1]。现有博杜安M 26/M 33系列柴油机主轴承盖,材质为QT500-7,铸件毛坯结构如图1所示,螺栓孔在两侧分布,图示中心线为螺栓孔中心,孔直径为25m m,孔中心与图示前后面等距。铸件主要壁厚为60m m,轮廓尺寸为230m m×155m m×60m m,采用潮模砂工艺,水平分型。

2 铸造工艺及问题分析

2.1 铸造工艺

初始铸造工艺如图2所示,一箱四件,每两件共用一个普通冒口和一个加热冒口,冷铁分三个部位布置:1#冷铁为环形,位于瓦口下方、随形;2#冷铁为半圆型,位于瓦口内表面上型部分、随形;3#冷铁位于端部中间。轴承盖铸件主要化学成分如表1所示,浇注温度为1 350℃,浇注时间约17 s.

图1 主轴承盖结构

表1 轴承盖的主要化学成分

2.2 缺陷问题

1)铸件加工后螺栓孔位置存在批量缩松缺陷,如图3a)所示。

图2 初始铸造工艺

2)轴承盖主轴孔在精加工后存在不同程度的表面缺陷,加工质量差,其宏观、微观形貌分别如图3b)、图4所示。

3)装配拔紧过程中,螺栓孔位置有压溃现象。

图3 加工后铸件的缺陷情况

图4 主轴孔表面缺陷微观形貌

2.3 问题分析

根据图2初始铸造工艺可知,螺栓孔处为内浇口及冒口颈的连接位置,在铸件浇注过程中会导致局部温度过高、凝固速率较慢,最终导致局部硬度偏低,因而会造成压溃现象。

根据图4所示表面缺陷的微观形貌可知缺陷仅存在表层,深度小于0.5 m m,可以排除铸造缩松缺陷。结合图2铸造工艺情况,可以判断造成该缺陷的原因是该位置放置的冷铁导致局部激冷,造成表面硬度不均,机加工过程精度无法保证,即表面粗糙度不一致。

图5 初始工艺缩松缺陷分布计算结果

图5 所示为初始工艺条件下的缩松缺陷计算分析结果,在主螺栓位置偏离螺栓孔位置有明显缩松。由于铸件本身为球墨铸铁材质,其具有糊状凝固的特性[2],凝固过程中的孤立区间(热节区)在补缩不够的情况下易形成缩松缺陷。轴承盖中间具有凹坑结构,即单个轴承盖铸件本身会形成至少两个热节区域,如图5 a)所示虚线沿着凹坑中线将轴承盖分割为两个热节区域;在不同的铸件浇冒系统的作用下,两个热节将会分布在图5所示圆圈区域[3]。铸件受到冷铁、冒口、浇注系统的综合作用,最终形成缩松缺陷,如图5 b)所示的缩松计算结果,缩松将在热节区域形成。

2.4 解决思路

解决压溃现象可以从两方面着手解决:(1)整体提高材料的强度及硬度;(2)避免在主螺栓孔位置布置浇口及冒口。而要解决表面缺陷,需要避免在瓦口内表面布置冷铁。因此,剩下的问题难点在于设计新的浇注系统、冒口系统和冷铁工艺解决铸件的缩松缺陷。同时,由于批量生产是利用已有生产线,因此需要在上下水平分型的工艺基础上进行改进,且不能增加过多成本。

为解决上述问题设计了多种工艺,采用M AGM A铸造CAE软件对相关的工艺进行了分析与现场试验验证相结合的方法,以期找到最优的解决方案。

3 新工艺设计及计算分析

3.1 新工艺设计

表2 新设计工艺方案对比

图 6新设计工艺方案三维模型图

3.2 新工艺方案结果对比

如图7所示,方案(1)尝试改变铁水流入位置,避免螺栓孔位置硬度偏低的现象,但是计算结果表明铸件内部有不可消除的收缩缺陷。

图7 方案(1)的缩松缺陷分布计算结果

图8 方案(2)的缩松缺陷分布计算结果

如图8所示,方案(2)在方案(1)的基础上放置环形随形冷铁,尝试改变铸件的凝固顺序,使最后凝固区域沿瓦口径向朝远离冷铁的位置移动,但因冷铁尺寸受限,无法达到预期目标,铸件内部仍然有不可消除的收缩缺陷。

如图9所示,方案(3)继续完善方案(2),在端部中心增加冷铁,目的同方案(2)一致,但通过计算分析,铸件螺栓孔位置仍存在缩松缺陷。

图9 方案(3)的缩松缺陷分布计算结果

如图10所示,尝试从端部中心浇注并实现补缩,但为减少中心凹孔对补缩通道的阻碍,经与设计人员沟通,将中心凹孔进行填补,作为对比方案进行计算。计算结果表明原结构缩松无法消除,但结构经过优化后缩松倾向极小,即新结构有利于铸件的补缩,可以进行生产验证。

图10 方案(4)与方案(5)的缩松缺陷分布计算结果

4 生产验证与讨论

对计算的方案(5)进行生产验证,结果表明铸件缩松缺陷极小,且该处加工螺栓孔后即消失。因此该方案可行性极高。同时,为了保证铸件硬度,建议采用新国标的球墨铸铁材料标准,将轴承盖材料由QT500-7改为QT550-5,从而提高产品硬度标准(QT500硬度标准为170-230 H B,QT550硬度标准为180-250 H B)[4],实际生产后硬度满足生产要求。最终验证结果如图11、图12所示,铸件硬度达标,内部无缩松缺陷。

5 结论

1)收缩缺陷为球墨铸铁件的主要缺陷,需要综合考虑铸件结构和工艺设计两方面内容,以达到成本、工艺的最佳组合。

2)布置冷铁可以实现铸件凝固顺序的改变,但还应考虑冷铁的引入对铸件硬度分布的改变作用以及对加工性能带来的负面影响。

图11 方案(5)的验证铸件硬度结果

图12 方案(5)铸件加工钻孔后的剖分结果

3)铸造CAE技术能够实现对现有工艺的缺陷分析,特别是常见的收缩缺陷,更具有参考价值,可以加快工艺验证周期,节省多种工艺的验证成本。

[1]柴油机设计手册编辑委员会.柴油机设计手册[M].北京:中国农业机械出版社,1984:831-845.

[2]中国机械工程学会铸造分会.铸造手册:第5卷:铸造工艺[M].北京:机械工业出版社,2003:20-24.

[3]中国机械工程学会铸造分会.铸造手册:第1卷:铸铁[M].北京:机械工业出版社,2002:60-61.

[4]GB/T 1348-2009.球墨铸铁件[S].

Application of MAGMA on Solving Main Bearing Cap Defects of Baudouin Diesel Engine

SUN Yu-cheng1,2,JIANG Ai-long2,TIAN Pu-chang2,LIU Qing-yi1,2

(1.State Key Laboratory of Engine Reliability,Weifang Shandong Shandong 261061,China;2.Manufacture Engineering Department,Weichai Power CO.,LTD.,Weifang Shandong Shandong 261061,China)

For the casting defects of the uneven hardness distribution,shrinkage and porosity,MAGMA was used to compute and analyze some different process of main bearing cap and the solidification order of different part of the casting and shrinkage distribution.The structure of the bearing cap was improved in order to achieve the best casting process and the castings with good quality were obtained.

casting defects,CAE,bearing cap,ductile iron

TG241

A

1674-6694(2017)04-0030-04

10.16666/j.cnki.issn1004-6178.2017.04.011

2017-03-29

孙玉成(1982-),男,山东莱西人,工程师,主要研究方向:铸造工艺及铸造CAE技术、快速成型技术。

2016年度工信部智能制造专项(装备复杂零部件个性化快速定制智能制造新模式)