普通砂型铸造装备与检测技术(续前)

普通砂型铸造装备与检测技术(续前)

2.8 清理打磨装备与技术

铸造生产中铸件后处理的清理打磨是指在铸件从铸型中取出,清除掉铸件本体以外的多余部分,并打磨精整铸件内外表面的工艺过程。清理打磨的主要工作有清除残砂和型芯,切除浇口、冒口,清除铸件粘砂、表面异物,打磨割筋、披缝和毛刺等凸出物,以及精整铸件表面等。目前,大部分铸造企业清理打磨仍处于单机抛丸清理、手工打磨的初级状态,生产效率低、维护工作量大、工作环境差、上下料难以实现自动化,成为铸造企业普遍头疼的难题。随着中国制造2025的实施,先进清理打磨装备的发展首先被人们提上日程,高效在线抛丸技术、感知近形技术、成套集成技术、智能信息技术等将成为共性关键技术[13-14]。

2.8.1 高效在线抛丸技术

2.8.1.1 现状

目前,国内抛丸设备主要是单机离线设备,与国际先进水平比差距明显。抛丸设备是典型的自损伤装备,工作时,对设备自身也会产生显著的磨损。国内抛丸清理装备往往表现为低效率、高成本、污染大、离散布置、占用场地大等缺点。

2.8.1.2 挑战

当前,铸造企业面临集约化生产发展趋势明显,生产规模迅速扩大,产品质量要求高,环保要求高,人力成本上升等现状,迫切要求抛丸清理装备取得新的发展。但在追赶国际先进技术的过程中,还要面对国内若干装备制造企业各自为战、无序竞争的挑战。

2.8.1.3 目标

1)预计到2020年,要达到的目标:

大力发展高效在线抛丸设备,形成国内优势。

2)预计到2030年,要达到的目标:

扶持行业过河卒、排头兵企业,培养具备国际竞争力的抛丸装备生产企业。

2.8.2 感知近形加工技术

2.8.2.1 现状

为什么清理打磨工序至今绝大部分仍是手工操作,很大程度是由于自动化设备的技术至今难以完全替代人的准确感知及灵巧双手。对于小件、复杂件,手工操作工作效率往往不逊于自动化设备。自动化设备代替人工,广泛应用于清理打磨领域,必须要跨越的难点是感知近形加工技术。自动化打磨设备要具备精加工的精度,同时必须解决铸件毛坯不一致性带来的定位、加工余量变化等问题。人工打磨精妙之处在于丰富的视觉、触觉感知能指导打磨因需而行。感知近形加工技术不同于仅仅通过编程,精确定位实现自动打磨,而是通过机器视觉感知零件位置、大小、打磨余量变化,通过力觉系统调整进给速度,从而实现智能化打磨。目前国内尚未见成熟的应用设备,国际上处于初中级阶段。

2.8.2.2 挑战

感知近形加工技术中,既包括当前正在研发应用的加工中心打磨与机器人打磨中数控定位技术,也包括机器视觉、机器触觉等感知技术,同时还包括感知信息处理后智能化协调技术。

2.8.2.3 目标

1)预计到2020年,要达到的目标:

采用数控精确定位系统,通过编程实现在同一设备上实现多种铸件打磨是2.0版。

2)预计到2030年,要达到的目标:

利用感知信息,及时调整加工参数,是实现智能打磨的3.0版技术,也是拓宽、深化自动打磨应用重要一关。

2.8.3 成套集成技术

2.8.3.1 现状

目前,清理打磨工序基本是单机和大量人工操作状态,大量手工操作及工序离散布置导致这一领域生产效率低下。因此,这一领域装备技术首先面临的是自动化与成套化,即实现自动流水线生产。面对多样化铸件,集约化生产,传统设备,特别是切割、冲压、打磨设备普遍缺乏灵活性、适应性,随着数控技术的推广,柔性编程,精确定位使切割、打磨装备的自动化在一些应用领域取得突破,并且正在拓展其应用的广度及深度。

2.8.3.2 挑战

清理打磨下一步面临的是装备成套化的挑战,为了解决不同铸件的自动运输、存储、识别、分类、装卸,实现不同铸件分类清理打磨,应尽可能采用流水线或缩短流程。目前国内铸造清理打磨的成套集成技术仍处萌芽状态。

2.8.3.3 目标

1)预计到2020年,要达到的目标:

针对共线生产目标产品的清理打磨,提供整体工艺解决方案,设计、选择成套设备。

2)预计到2030年,要达到的目标:

针对共线生产目标产品提供物流自动化解决方案,一种或多种零部件的自动输送、存储、识别、分类、装卸等物流输送方案。

2.9 浇注装备与技术

浇注设备是指在铸造工厂将熔融金属液浇入铸型所用的浇注包、浇注机、感应浇注炉、气压浇注炉、电磁泵等专用设备。由于铸造工厂的规模和水平相差很大,浇注设备的结构形式也有很大差异。以手工劳动为主的铸造厂普遍应用手包和传统的吊包浇注,浇注过程靠操作者人工控制。大批量生产的铸造工厂一般采用自动化浇注机、浇注炉、浇注泵和专业化浇注包浇注,浇注速度、浇注重量、浇注温度、浇注位置及浇注程序可在一定的范围内任意选定,并可进行随流孕育和球化处理。

2.9.1 感应浇注炉的独立单线圈设计

2.9.1.1 现状

目前铸造厂所用浇注设备,如感应浇注炉,气压感应浇注的感应线圈,不同于无芯气压保温浇注炉,线圈区段只有一个回路,线圈布置为圆形,由炉子的底部感应芯加热,炉子各部位加热不均衡,特别是浇注炉的两侧进料及出料槽温度低,容易结渣,不好清理,炉内需始终保留一定容量的铁液,且需保持供电。

2.9.1.2 挑战

无芯气压保温浇注炉采用10组独立的、可互换的单个线圈桥接而成,线圈由超大扁平断面构成,用于改善电磁场的分配,允许强磁力和最大电气效率,各线圈之间用鱼尾板连接并用螺栓固定,线圈区段无焊接接头,维护方便。

2.9.1.3 目标

1)预计到2020年,要达到的目标:

设计制造由10组相互独立、可互换的单个线圈桥接而成的加热线圈结构,每个独立线圈区段均配有各自独立的冷却系统、独立控制系统及配套固定管道和软管、测温探针和所需的阀门,可以独立检测每个线圈的温度。

2)预计到2030年,要达到的目标:

推广应用具有可独立控温、独立冷却、可互换线圈结构的感应浇注炉。

2.9.2 浇注过程智能控制系统

2.9.2.1 现状

目前,铸造厂造型生产线配的带不保温浇包的浇注机、浇注炉,虽然可以实现自动浇注、连续浇注,但不具备针对每个铸型提供智能化浇注及控制浇注炉内气体压力,不断保持浇口杯铁液液位不变或保持在一定液位高度的功能,提高浇注设备的智能化水平尚有较大空间[15]。

2.9.2.2 挑战

无芯气压保温浇注炉在其浇口杯液位高度和炉内压力控制技术,需配套采用基于光学监控和浮子探测单元的系统测控技术。铸型浇口杯液位由光学摄像头检测,出铁槽内铁液液位靠专用浮子探测单元检测。保证光学检测精度和浮子单元动作可靠性具有一定难度。

2.9.2.3 目标

1)预计到2020年,要达到的目标:

研究开发基于光学监控和浮子探测单元的高精度、高可靠性的浇注测控系统。

2)预计到2030年,要达到的目标:

推广应用基于光学监测、浮子探测及其它高精度、高可靠性、智能型浇注测控系统。

2.10 检测技术装备与技术

铸造检测技术与设备是指涉及铸造生产过程关键参数的检测技术及设备,包括生产现场用在线监测和实验室用离线检测两大类别,主要包括熔体质量评价、熔炼过程控制、造型(芯)材料质量评价、型(芯)砂制备过程控制、熔体浇注及凝固过程控制、铸件质量评价等关键技术与设备。随着“互联网+”时代的到来和“中国制造2025”的实施,“智能化铸造车间”和“智能化铸造生产”等问题提上日程,无论是在线监测还是离线检测技术与设备都将面临新的机遇与挑战。充分认识挑战,准确把握机遇,坚持务实创新,将会为中国铸造检测技术与设备开辟广阔的发展前景,为中国铸造强国建设做出应有的贡献[1]。

2.1 0.1 熔体质量炉前综合评价技术与设备

2.1 0.1.1 现状

目前,国内铸造企业生产现场熔体质量监测普遍缺乏系统性,多为碎片化技术,如温度监测、炉前金相试样观察、直读光谱测定化学成分、热分析监测碳硅当量等。以球铁生产为例,多数企业采用保守的“过量球化”处理方法组织生产,不仅造成球化剂浪费,而且带来熔体冶金状态恶化。其他合金铸件生产也不同程度存在问题,需要从实际出发,进行系统规划、设计。

2.1 0.1.2 挑战

熔体质量监测技术的最大挑战在于原材料供应的不稳定性,特别是中小型铸造企业,很难保证原材料来源的一致性,由此带来对熔体评价技术的苛刻要求。为此要求本土化监测技术必须充分考虑熔体“特色”,注重对评价模型适应性的研究。同时,也要加强对原材料供给方的规范管理。

2.1 0.1.3 目标

1)预计到2020年,要达到的目标:

系统设计各类熔体质量炉前综合评价体系;分类研究开发熔体性能炉前评价技术与设备、熔体纯净度评价技术与设备、熔体可孕育性及孕育效果评价技术与设备等。

2)预计到2030年,要达到的目标:

构建各类熔体炉前动态调控技术与系统。10.2造型制芯质量在线监测技术与设备

10.2.1 现状

目前用于砂处理车间和造型线上的在线监测技术主要是针对湿型粘土砂含水量、紧实率、成形性和强度等指标的实时监测,其他重要参数如有效粘土含量、铸型透气性、铸型强度等指标较少被关注。此外,针对树脂砂、其他化学粘结剂砂的质量以及型芯尺寸的在线监测技术相对薄弱。

2.1 0.2.2 挑战

由于铸造企业型芯质量在线监测技术与设备应用一直基础相对薄弱,监测参数比较单一,控制效果不理想。因此,需要投入较大精力进行系统设计。在实施系统设计的过程中,具体专项监测技术与设备研究开发的难度较大。

2.1 0.2.3 目标

1)预计到2020年,要达到的目标:

针对湿型粘土砂、树脂砂及其他化学粘结剂砂的制备与造型制芯工艺要求设计综合参数监测体系,研究开发型砂组分在线监测技术与设备、型砂性能参数在线监测技术与设备、型芯形状及尺寸在线监测技术与设备。

2)预计到2030年,要达到的目标:

构建并应用基于若干监测单元的型芯砂质量综合监测系统。

2.1 0.3 熔体浇注过程及铸件凝固过程在线监测技术与设备

2.1 0.3.1 现状

目前,我国有关熔体浇注过程及铸件凝固过程在线监测技术与设备的应用屈指可数,多数铸造企业尚未关注浇注过程和熔体凝固过程对铸件质量的重要影响。在构建未来智能铸造车间的规划中,将会涉及两个“过程”在线监测技术与设备的应用。2.10.3.2挑战

实用的熔体浇注过程和凝固过程监测技术与设备研发难度比较大,浇注过程监测关注动态浇注速度、熔体温度、型内熔体液面高度等参数,凝固过程监测关注重点部位热应力、裂纹、缩孔、缩松形成趋势,为“问题”铸件分拣提供有用信息。

2.1 0.3.3目标

1)预计到2020年,要达到的目标:

研究开发与自动浇注机或浇注机器人配套使用的浇注过程在线监测技术与设备。

2)预计到2030年,要达到的目标:

研究开发“穿过式”铸件凝固过程在线监测技术与设备。

2.1 0.4 铸件缺陷在线检验技术与设备

2.1 0.4.1 现状

我国铸造企业目前少见铸件质量在线检验技术与设备的系统应用,对一般铸件出厂把关多采用抽检方式实现,对于特别重要铸件,多采用重要部位无损探伤方法解决。如果能做到铸件在线百分百检验,必将为企业提高竞争力增加重要砝码。

2.1 0.4.2 挑战

由于在线铸件温度较高且表面洁净程度较差,并且不同结构、不同材质铸件的缺陷表现形式会有较大差别,许多无损探伤技术难以用于红热铸件缺陷在线检验,需要从新方法、新原理开始深入研究,新技术开发难度将会比较大。

2.1 0.4.3 目标

1)预计到2020年,要达到的目标:

铸件缺陷在线无损监测新方法、新原理研究。

2)预计到2030年,要达到的目标:

铸件缺陷在线无损监测成组技术与设备开发及应用。

2.1 0.5 实验室用熔体质量综合评价系统

2.1 0.5.1 现状

目前,我国铸造企业具备功能齐全铸造实验室的并不多,业已设立的铸造实验室还需进一步武装。一般实验室用于熔体质量评价的设备主要是直读光谱、化学分析分析仪、金相分析仪,个别有电子显微镜等高端设备。对熔体热物理性能、可孕育特性和凝固特性、充型特性等铸造特性研究总体薄弱。

2.1 0.5.2 挑战

没有合金材料和铸造工艺的突破,难以制造质量上乘的铸件。仅有一般性常规分析仪器设备,难以实现复杂铸造过程关键参数的深入研究。我国铸造企业需要提高对铸造合金凝固过程精准控制技术研究重要性的认识,形成针对每种铸件的从成分到组织性能的控制策略,研究开发专用分析技术与设备。

2.1 0.5.3 目标

1)预计到2020年,要达到的目标:

研制智能化综合热分析、熔体热物性、熔体充型特性、熔体凝固特性分析仪。

2)预计到2030年,要达到的目标:

构建由直读光谱仪、金相分析仪和上述设备组成的实验室用智能化熔体质量评价系统。

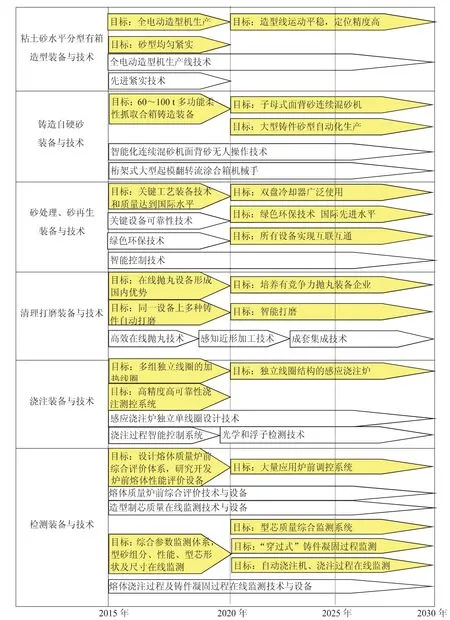

图1 铸造技术路线图

2.1 0.6实验室用造型(芯)材料质量分析技术与仪器

2.1 0.6.1 现状

许多铸造企业设有型砂实验室,但多数实验设备陈旧,一般只能完成型砂含水量、透气性和强度测试等简单实验。现有几家型砂仪器厂的产品多年更新速度缓慢,急需开发满足铸造生产需要的新产品。

2.1 0.6.2 挑战

尽管60%以上的铸件缺陷源于型芯质量,但铸造企业对造型(芯)材料质量控制的重要性重视仍然不够,急需加大型砂实验室设备更新和人员培训的力度,根据需要引进国外设备或与科研院所合作开发专用设备。

2.1 0.6.3 目标

1)预计到2020年,要达到的目标:

型砂仪器生产企业加快新产品研发步伐,产学研三方合作完成传统产品升级改造和新产品开发。

2)预计到2030年,要达到的目标:

搭建兼顾湿型粘土砂、树脂砂常温特性和高温特性分析的实验室用智能检测系统。

2.1 0.7 实验室用铸件质量评价系统

2.1 0.7.1 现状

铸件质量一般采用无损检测方法或破坏性抽检方法评价,评价内容包括表面质量、内在缺陷和金相组织及力学性能的间接预测等。我国铸造企业实验室较少拥有完备的无损检测设备,并且对铸件缺陷检测技术研究远远不够。

2.1 0.7.2 挑战

在实验室建立铸件质量检测系统是保证铸件质量、提高企业竞争力的长远之举,企业目前的认识尚有较大差距。铸件质量评价虽然并不象熔体和型芯质量评价那样迫切,但也十分必要,条件具备的企业应该“未雨绸缪”。

2.1 0.7.3 目标

1)预计到2020年,要达到的目标:

根据铸件材质和生产工艺,选定电磁探伤、磁粉探伤、超声探伤、射线探伤等设备或组合应用。

2)预计到2030年,要达到的目标:

与无损检测设备生产企业联合开发实验室用铸件探伤及质量预测综合评价系统。

3 铸造技术路线图

普通砂型铸造装备与检测技术路线图如图1所示。

[1] 中国机械工程学会铸造分会.铸造行业“十三五”技术发展规划纲要[M].沈阳:2015.

[2] 国家制造强国建设战略咨询委员会.《中国制造2025》重点领域技术路线图[M].北京:2015.

[3] 李传栻.对冲天炉的再认识[J].铸造,2010,59(7):743-745.

[4] 赵健.中频感应熔炼炉节能技术的研究现状[J].工业加热,2016(1):52-54.

[5] 卢军.制芯设备标准及标准体系建设等相关问题的探讨[J].机械工业标准化与质量,2013(11):23-25.

[6] 朱以松,吴殿杰.基于物联网技术的铸造装备研制系统[C].2015中国铸造活动周论文集,2015.

[7] 邱壑.制芯装备:将向高自动化、智能化方向发展[J].铸造装备,2012(1):40-42.

[8] 张伯明.我国造型装备现代化的现状与问题[J].金属加工,2016(9):38-40.

[9] 许云东.湿型砂自动造型线的创新发展[J].铸造设备与工艺,2015(6):15-19.

[10] 吴殿杰,何欢,夏禹,等.子母式面背砂连续混砂机在复合造型工艺中的应用[J].中国铸造装备与技术,2016(3):69-71.

[11] 吴剑.砂再生与砂冷却工艺装备的技术创新[J].中国铸造装备与技术,2015(5):1-8.

[12] 朱以松,吴殿杰.铸造旧砂资源化再生技术与创新[J].铸造设备与工艺,2014(5):1-7.

[13] 陈跃程,刘伟.铸件清理打磨自动化技术及其应用[J].铸造设备与工艺,2015(5):1-6.

[14] 王守仁,李聪,翟永真.铸件抛丸清理装备的数字化、智能化和网络化设计与实现[J].铸造设备与工艺,2016(1):1-8.

[15] 丰裕文,彭晓宇,苏中德,等.现代化浇注设备技术发展探讨[J].金属加工,2014(13):39-41.

编写组

组 长:李大勇

成 员:马旭梁,王录才,刘小龙,许云东,阴世河,宋 强,陈巧华,陈红兵,张友献,张培根,吴 剑,吴殿杰,邱 壑,侯若仙

(续完)

10.16666/j.cnki.issn1004-6178.2017.04.020