40Cr钢棒材冷拔断裂原因分析与改进

何 杰 付成辉

(江苏沙钢集团淮钢特钢股份有限公司, 江苏 淮安 223002 )

40Cr钢棒材冷拔断裂原因分析与改进

何 杰 付成辉

(江苏沙钢集团淮钢特钢股份有限公司, 江苏 淮安 223002 )

采用扫描电镜能谱仪、光学显微镜、光谱仪、硬度计等,检测分析40Cr样品冷拔断裂原因;通过宏观分析、化学成分分析、金相检验以及断口分析等方法对40Cr冷拔断裂的原因进行分析。结果表明,40Cr钢冷拔断裂原因为表层组织异常。该异常组织源于棒材轧制过程中控冷工艺不当,冷速过快。

40Cr钢; 棒材; 冷拔断裂; 失效分析

某汽车零件加工厂对某批Ф30 mm的40Cr合金钢进行冷拔,冷拔工艺为:选原材 — 酸洗 — 磷化 — 皂化 — 冷拔Ф27.60 mm — 产品检查 — 发现部分断裂品。进行产品检查时,发现有25%的次品,其主要缺陷是在冷拔时发生断裂。为了分析断裂缺陷形成的原因,对样品断裂部位进行了理化检验与分析,根据分析结果提出改进意见。

1 试验研究

1.1 宏观形貌

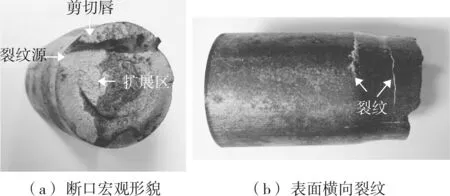

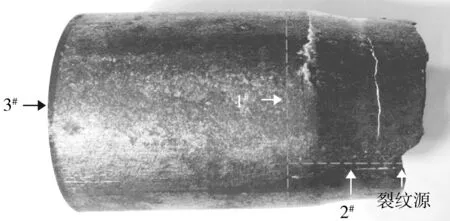

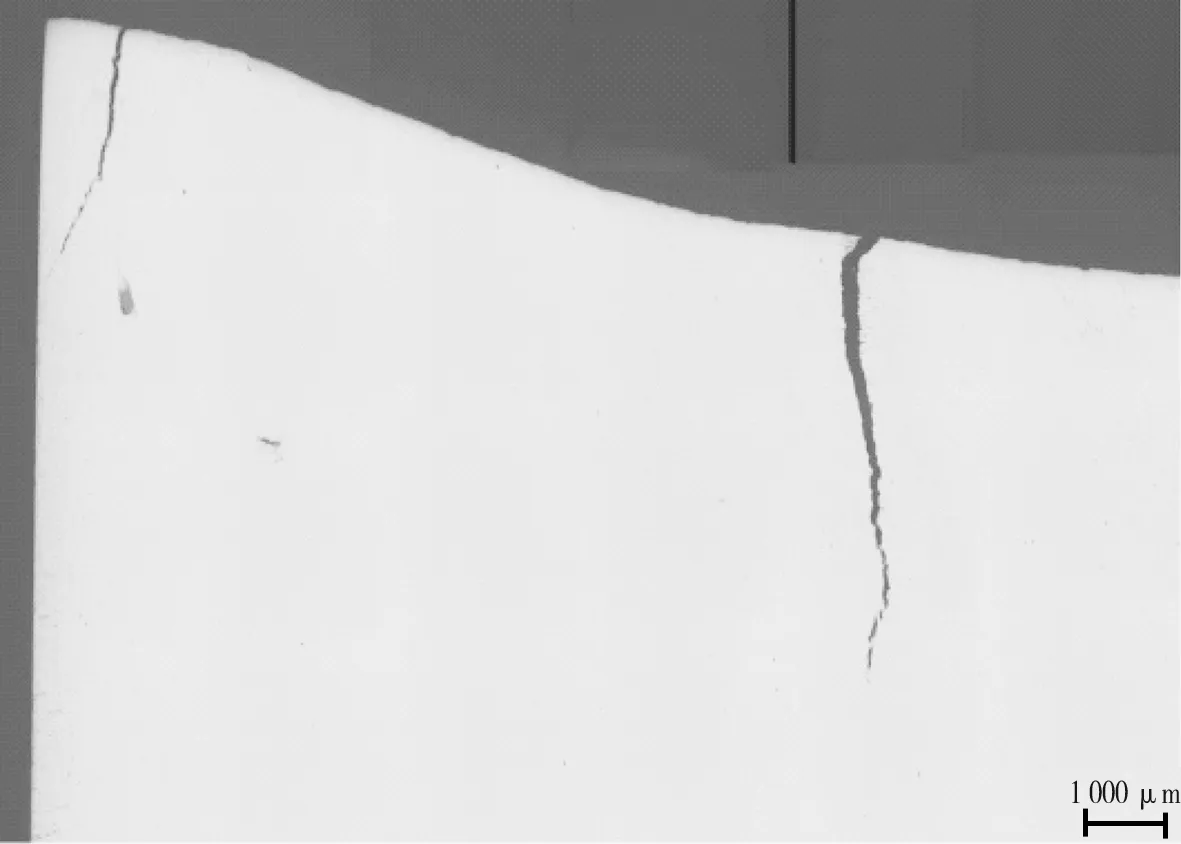

样品宏观形貌如图1所示,裂纹源位于圆钢表面,样品表面除了断口之外还存在其他两处横向裂纹。

图1 样品宏观形貌

1.2 化学成分

采用ARL4460直读光谱仪对冷拉断裂的40Cr圆钢样品进行化学成分检测,结果如表1所示。样品化学成分符合GBT 3077 — 2015《合金结构钢》中对40Cr钢化学成分的技术要求。

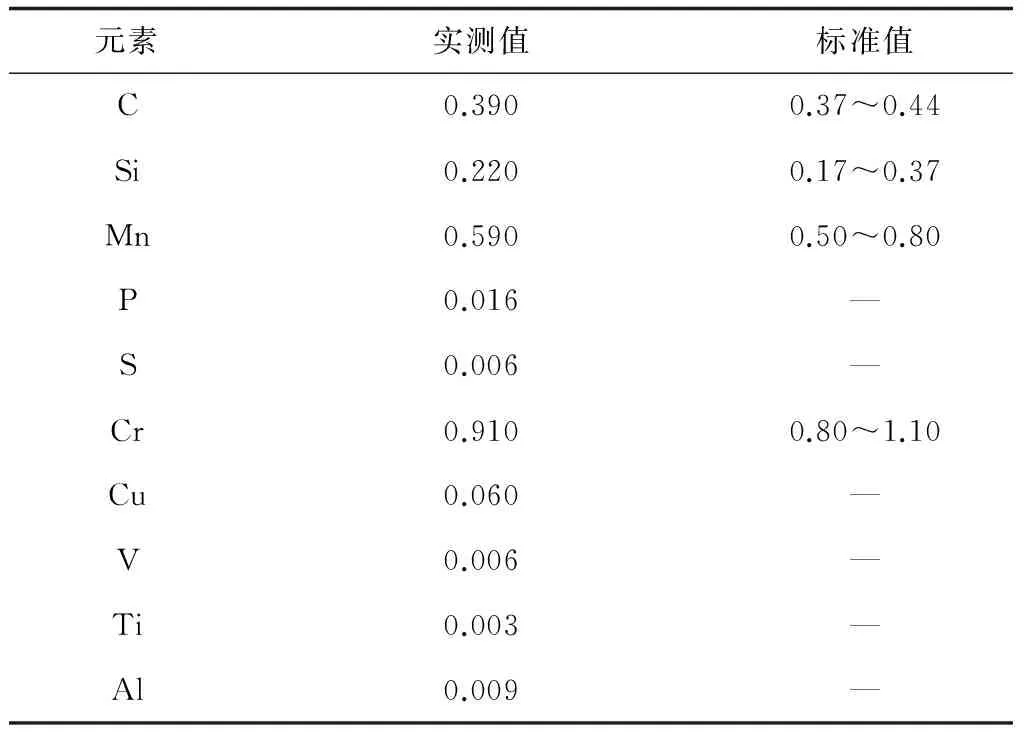

表1 40Cr圆钢化学成分(质量分数) %

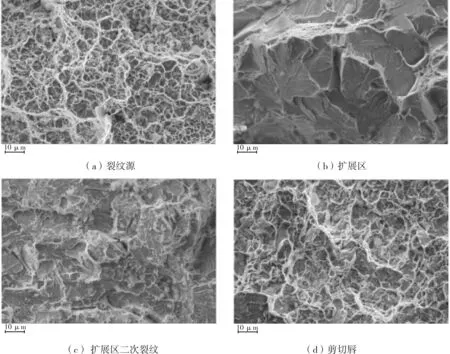

1.3 非金属夹杂物检验

分别在2个冷拉断裂的样品上取非金属夹杂物金相试样,经预磨、抛光后在ZEISS OBSERVER.D1M显微镜下观察。按照GBT 10561 — 2005《钢中非金属夹杂物含量的测定 —— 标准评级图显微检验法》进行非金属夹杂物评级(见表2),样品中非金属夹杂物均满足GBT 3077 — 2015《合金结构钢》中对特级优质钢的非金属夹杂物控制要求。

1.4 低倍检验

从冷拔断裂样品上取一小段试样,将其加工成低倍试样,经酸洗后进行低倍检测。结果显示:一般疏松0.5级,中心疏松0.5级,定性偏析0.5级,无缩孔、白点、翻皮、皮下气泡、内部气泡及非金属夹杂物等冶金缺陷。

表2 非金属夹杂物检验结果 %

1.5 断口分析

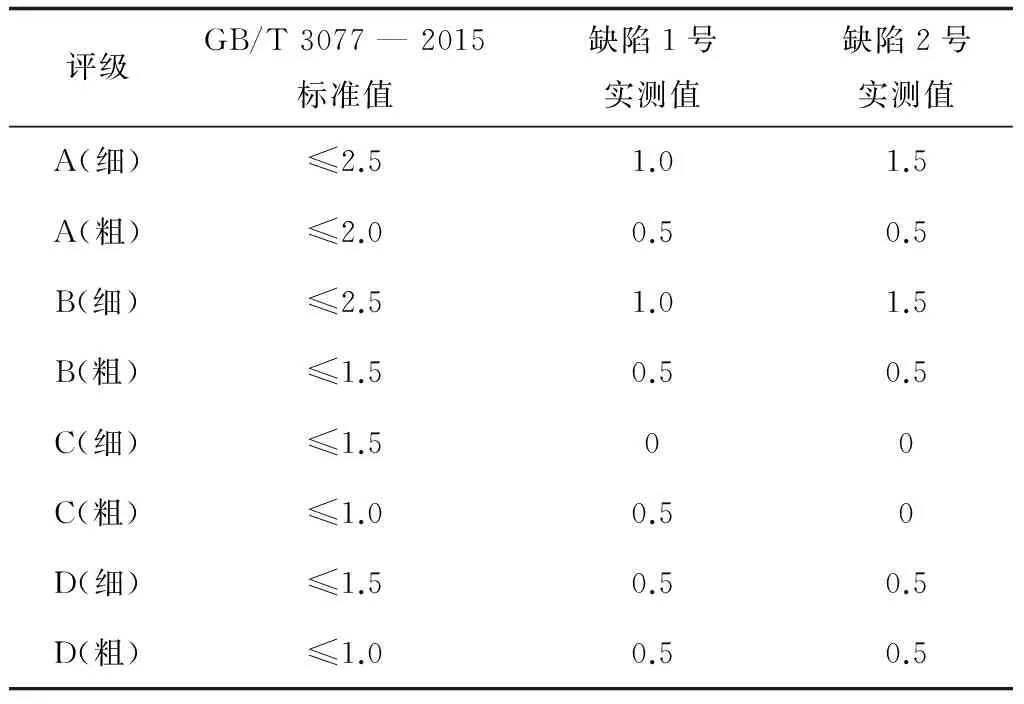

应用扫描电镜观察断口各区域组织,如图2所示。裂纹源及剪切唇区呈韧窝特征,扩展区为解理特征,可见二次裂纹,且在裂纹源区未观察到夹杂物。

1.6 金相及能谱分析

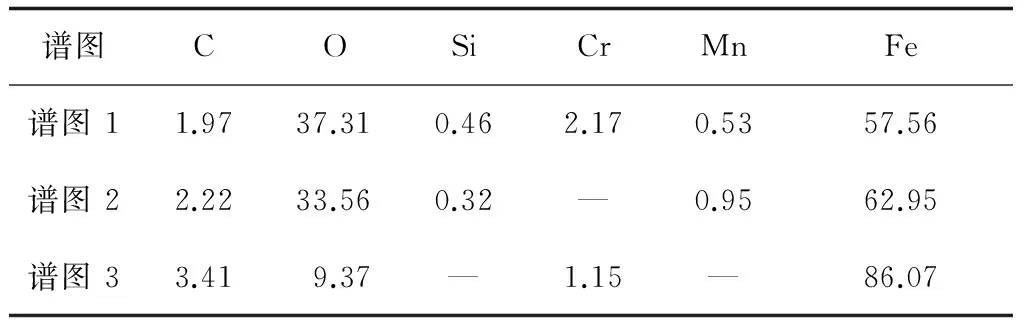

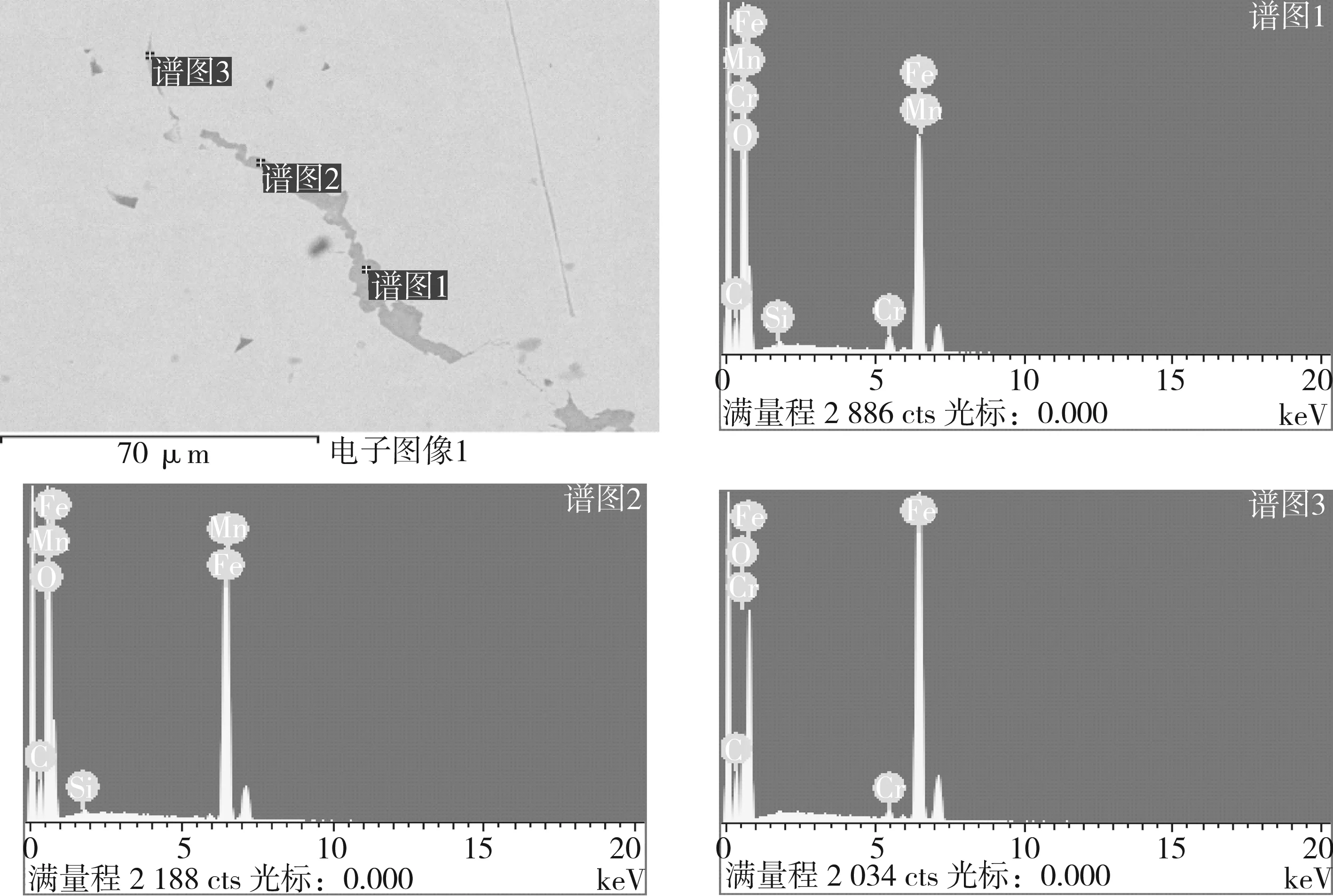

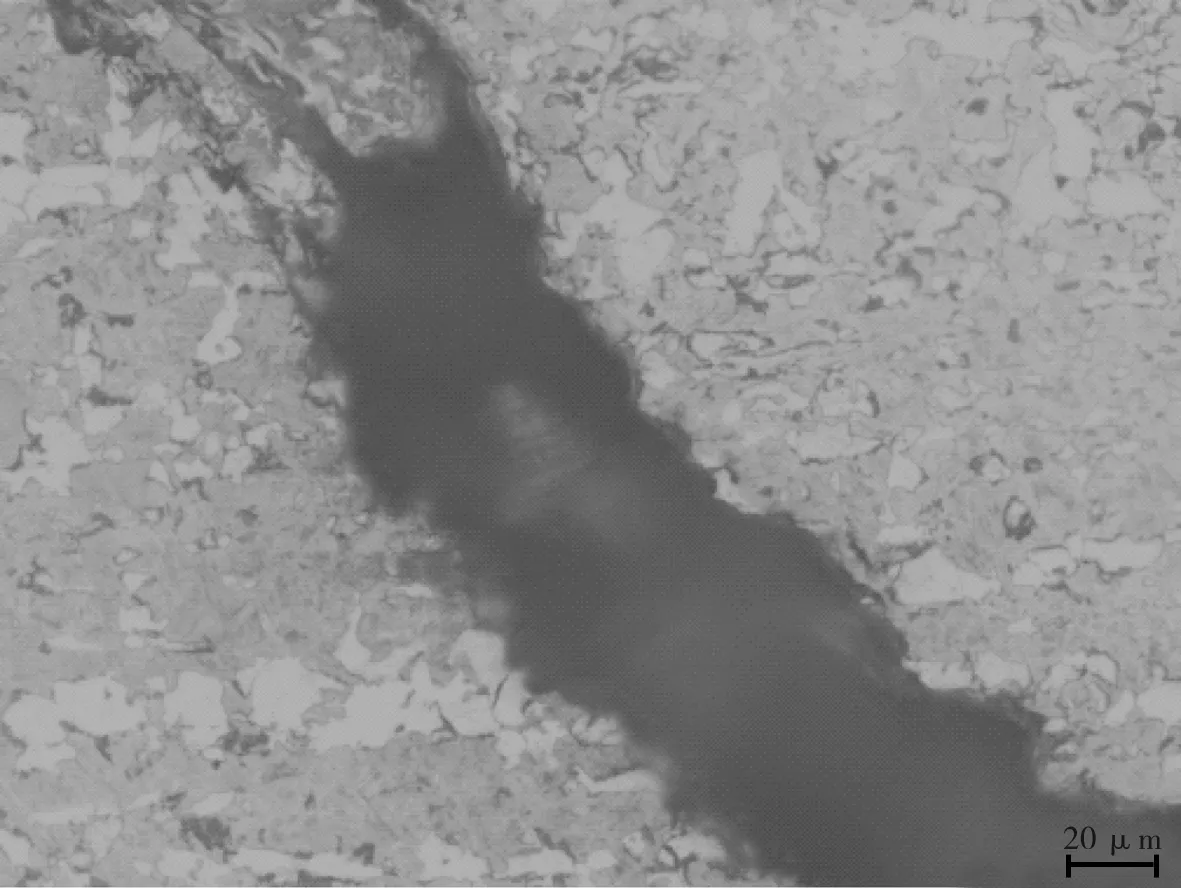

对图3所示样品的检验面进行金相观察,在抛光面上可见环状裂纹,在裂纹内部可见类似夹杂物物质。如图4所示,扫描电镜能谱分析结果显示,裂纹内部物质为氧化铁,具体分析数据见表3。如图5所示,将抛光面用4%硝酸酒精溶液浸蚀后,观察到裂纹处组织为马氏体+铁素体,横截面样品内部组织为珠光体+铁素体。

图2 断口微观组织形貌

图3 金相检验面位置图

2#样品抛光后如图6所示,其抛光面所见裂纹对应图1(b)所示裂纹,左侧裂纹即为图5所示环状裂纹的纵截面。裂纹形态进一步验证,裂纹均由圆钢表层起裂。纵截面样品浸蚀后的裂纹如图7所示,裂纹两侧未见脱碳,组织均为铁素体,珠光体和贝氏体。

表3 裂纹内部各元素能谱分析结果 %

图4 裂纹内部物质能谱分析结果

图5 1#样品金相组织

图6 裂纹纵截面形貌

图7 裂纹处组织

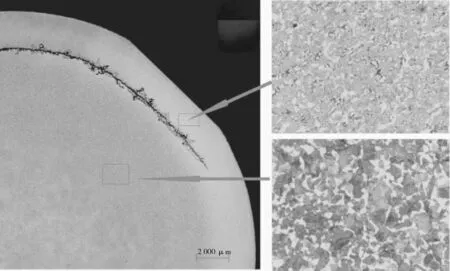

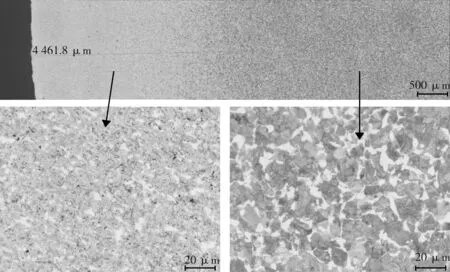

观察到远离断口另一端的3#样品截面组织,如图8所示。该处组织与1#样品组织一致,即圆钢表层组织为铁素体,珠光体和贝氏体,内部组织为珠光体和铁素体,表层硬化区厚度约4 mm。根据40Cr钢的CCT曲线可知,冷速小于2 ℃s时,组织会出现铁素体与珠光体;当冷速大于2 ℃s时,就会出现贝氏体[1]。根据生产要求,40Cr钢轧材是不允许出现贝氏体与马氏体等异常组织的,轧后冷速过快是40Cr冷拉断裂的主要原因[2]。

图8 3#样品组织观察

1.7 硬度测试

对3#样品检测面进行布氏硬度测定,表层测试3次,截面14处测试1次,中心处测试1次。从外表层到次表层,3个次表层测试的硬度分别为321 HBW、278 HBW、266 HBW;截面14处测试的硬度为207 HBW;中心处测试的硬度为202 HBW。

2 断裂原因分析及改进措施

样品化学成分,非金属夹杂物级别均满足GB/T 3077 — 2015《合金结构钢》中的技术要求。通过横截面组织观察可知,圆钢表层组织与内部组织不一致,表层组织为铁素体,珠光体和贝氏体,该组织硬度高,韧性较差[3],内部组织为珠光体和铁素体。硬度测试显示,圆钢未断裂位置表层硬度值明显高于内部,圆钢截面14处与中心处硬度值接近,说明圆钢内部组织均匀,而表层硬度值偏高的原因正是由于存在贝氏体等异常组织[4],这与组织分析结果一致。由于已断裂的断口裂纹源及另两处未断裂裂纹源均处于圆钢表层,因此40Cr圆钢冷拉拔断裂的原因在于圆钢表层存在异常组织所致。

由样品信息可知,用户生产工艺为:原材 — 酸洗 — 磷化皂化 — 冷拔Φ27.60 — 发现断裂,其中并不存在热处理环节。由此可推断,圆钢表层的异常组织来源于原材,而圆钢表层存在硬化组织的原因可能是轧后冷速过快。

基于以上分析,提出以下改进措施:

(1) 严控冷却速度。40Cr冷拔断裂,是因为其棒材表层产生了贝氏体等异常组织所导致。在轧后冷却过程中,严控其冷却速度,特别是风机风向、自然风流向等,严禁正对热轧材吹风操作,及时关闭冷床区域的门窗。

(2) 保证冷床干燥整洁,及时清理冷床。

(3) 对于棒材头尾冷速较快,应按照工艺要求严格执行切头尾操作。

3 结 语

经过分析,得到以下结论:

(2) 圆钢断裂裂纹源处于圆钢表层。

(3) 圆钢表层组织与内部组织不一致,表层组织为铁素体,珠光体和贝氏体,内部组织为珠光体和铁素体。40Cr合金钢冷拔断裂原因为圆钢表层存在异常组织,冷拔过程中从表面开裂,该异常组织可能来自于原材料的轧后控冷工艺不当。

(4) 严控轧后冷速,保证轧后冷却过程中不出现异常组织。

[1] 王有铭,李曼云.钢材的控制轧制和控制冷却[M].北京:冶金工业出版社,1995:5.

[2] 胡世炎.失效分析手册[M] .北京:国防工业出版社,2005:16.

[3] 钟群鹏.失效分析基础知识[M] .北京:机械工业出版社,1990:35.

[4] 徐祖耀.金属学原理[M] .上海:科学技术出版社,1964:62.

Analysis and Improvement for Cold Drawing Fracture of 40Cr Steel Bar

HEJieFUChenghui

(Huaigang Special Steel Co., Ltd., Jiangsu Shagang Group, Huai′an Jiangsu 223002, China)

Cold drawing fracture of 40Cr samples were analyzed by using EDS, Optical Microscope, Spectrometer, Micro hardness tester, to test and analyze the reason of cold drawing fracture. By means of macroscopic analysis, chemical composition analysis, metallographic examination and fracture analysis, the reason of cold drawing fracture is further studied. The results show that the reason of cold drawing fracture of the 40Cr steel is due to the abnormal structure on the surface of the samples, which were from unreasonable rolling and cooling process. The cooling rate is too fast, which results in abnormal structure such as bainite.

40Cr steel; bar material; cold drawing fracture; failure analysis

2017-03-20

江苏省科技成果转化专项资金项目“高速重载铁路用高性能特殊钢研发及产业化”(BA2013111)

何杰(1984 — ),男,工程师,研究方向为金属材料理化检测和失效分析。

TG156

A

1673-1980(2017)04-0064-04