莱钢1080m3高炉排碱操作研究

王庆会

莱钢1080m3高炉排碱操作研究

王庆会

文章介绍了莱钢1号1080m3高炉Zn元素及碱金属富集炉况表现,通过分析,探索了高炉排碱操作制度,并对排碱过程进行跟踪和归纳排碱结果,得出了在保证渣铁热量的前提下,降低炉渣碱度,控制合适炉温,可以提高排碱效率,为同类型相关操作提供了借鉴案例。

高炉 碱金属 炉渣碱度

1.前言

受钢铁产能过剩影响,钢铁企业利润空间越来越小。为降低高炉生产成本,莱钢高炉被迫配加部分经济矿来拉低高炉矿料成本。但是受经济料成分复杂和碱金属含量高等特点影响,高炉操作难度越来越大,高炉出现Zn元素及碱金属等有害元素富集问题严重,影响了高炉顺行和各项经济技术指标。

有害元素富集危害加剧C02对焦炭的气化反应,焦炭破损严重;缩小了间接还原区,扩大直接还原区,进而引起焦比升高;软熔温度降低,料柱透气性,特别是软熔带气窗的透气性变差,引起风口大量破损;加剧球团矿灾难性的膨胀和多数烧结矿中温还原粉化,使气流分布失常;引起高炉料柱透气性恶化,压差梯度升高,如不适当控制冶炼强度,容易频繁地引起高炉崩、悬料乃至结瘤;另外碱金属引起硅铝质耐火材料异常膨胀、热面剥落和严重侵蚀,从而大大缩短了高炉内衬寿命,严重时还会胀裂炉缸、炉底钢壳。

2.排碱前期炉况表现及指标情况

2.1 炉况表现

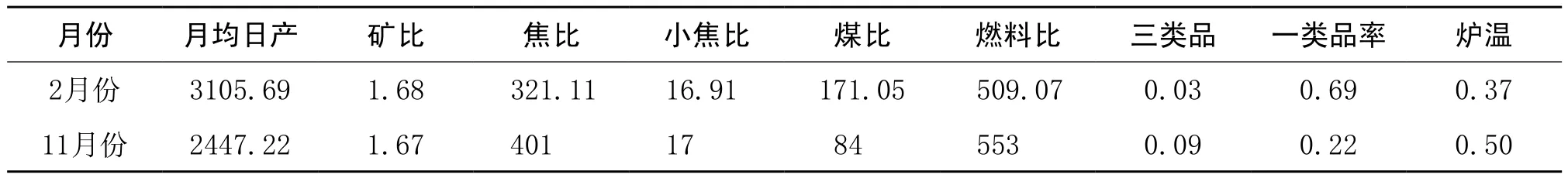

2008年6月,莱钢1号1080m3高炉大修开炉后顺行程度良好,但自2015年高炉配吃国内经济料种后,高炉顺行程度下降,高炉经济技术指标逐步下降。见表1。

表1 2016年2月与11月高炉指标对比情况

表2 风口喷出物成分表 %

从表上可以看出,1号高炉11月份与2月份相比,高炉生产指标相差较大,产量大幅下降,燃料消耗大幅上升。主要表现为风压波动大,压量关系紧张,料柱透气性差,煤气利用不稳定,风量维持困难,探尺下料不均匀,崩塌料频繁。炉缸工作状态不易恢复,炉缸中心点温度上下反复,炉缸热量储备一直较差,中心气流不稳定,渣皮稳定性差,煤气流分布紊乱。处理炉况过程中,两次被迫堵风口恢复炉况。焦比被迫退守400kg/tfe,燃料消耗上升到553kg/tfe,产量大幅下降,生产成本大幅上升。高炉抗波动能力差,难以保持长期稳定顺行和指标优化。

由于有害元素富集严重,导致风口中套小套变形,风口跑风严重。高炉休风更换小套过程中,风口常流出银白色液体和粉末。甚至正常生产过程中中套与大套间隙喷出银白色液态金属。经化验得出风口喷出物成份,见表2。

由分析得出,风口区域锌元素,碱金属等有害元素富集严重,严重影响风口区域工作状态,风口频繁损坏。2015年1号高炉前6个月风口无异常损坏情况,而进入四季度后,风口开始频繁损坏,影响高炉顺行。

2.2 碱金属及锌富集原因分析

入炉碱金属主要靠碱金属硅酸盐随炉渣排出炉外,其余部分主要沉积在炉料,到达高温区后再挥发,随着向上的煤气流又沉积在低温区的炉料中。此过程不断循环往复,最终导致碱金属富集。Zn的排出主要依靠Zn蒸气随着煤气一起上升,从炉顶溢出炉外,在炉内的循环富集与碱金属类似。只是从炉顶排出的zn进入瓦斯灰和除尘灰,参与烧结矿的配料,又形成一个炉外的Zn循环。

烧结矿带入的碱金属负荷占全部原料带入碱金属的60%左右。近期烧结混匀料配比,其中杂矿一项代表回收尘灰类,其比例一直较高,是引起高炉碱金属及锌富集严重的重要原因。见表3。

表3 高炉配料成分列表 %

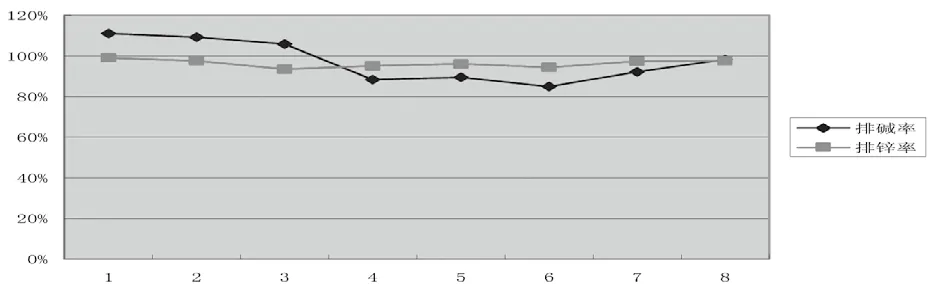

图1 排碱操作前高炉有害元素排出率折线图 %

由图1看出,排碱操作之前高炉有害元素大部分时间处于富集状态,尤其是锌元素一直处于富集状态。因此,高炉原料有害元素负荷一直较高,加上高炉有害元素排出比例低于进入量,由此导致高炉有害元素不断富集,进而影响炉况顺行及指标提升。

3.排碱操作制度

3.1 送风制度

高炉排碱期间,高炉维持正常送风制度,出现渣皮大幅度滑落、连续低炉温、连续物理热低于1480℃,要减风控制。

3.2 热制度

铁水物理热>1480℃;

铁水硅含量0.6—0.8%,硅含量服从物理热,连续物理热不能满足要求时,提高铁水含硅量。

风温、富氧平衡火焰温度在正常控制水平。

3.3 造渣制度

(1)配料炉渣碱度分两步调整:

第一步:生铁硅含量较正常提高0.2%,配料碱度降低0.025%。

第二部:生铁硅含量较正常提高0.4%,配料碱度较正常降低0.06%。

(2)两次调整间隔要达到一个冶炼周期以上,在炉温、物理热生铁质量合格的情况下,进行下一次调整。

在排碱期间,铁水含硫量控制在0.060%以内,尽量不要出现号外铁。生铁质量不能保证时,首先靠进一步提高炉温来平衡,生铁硫含量低于0.03%时,可进一步降低生铁硅含量控制。

3.4 装料制度

排碱期间,保证中心气流,兼顾边缘气流,装料制度逐步做出调整。

通过操作制度的调整,即保证中心气流,又可保证一定的边缘气流,保证炉况稳定顺行。

3.5 负荷调整

排碱期间由于碱度降低,会造成燃料消耗升高,为保证排碱期间高炉炉况稳定性,在考虑燃耗较正常升高20kg的前提下,按照煤比不大于160kg/t调整焦比。

3.6 排碱期间,做好生铁、炉渣成分检验,做好对比统计工作。

4.排碱

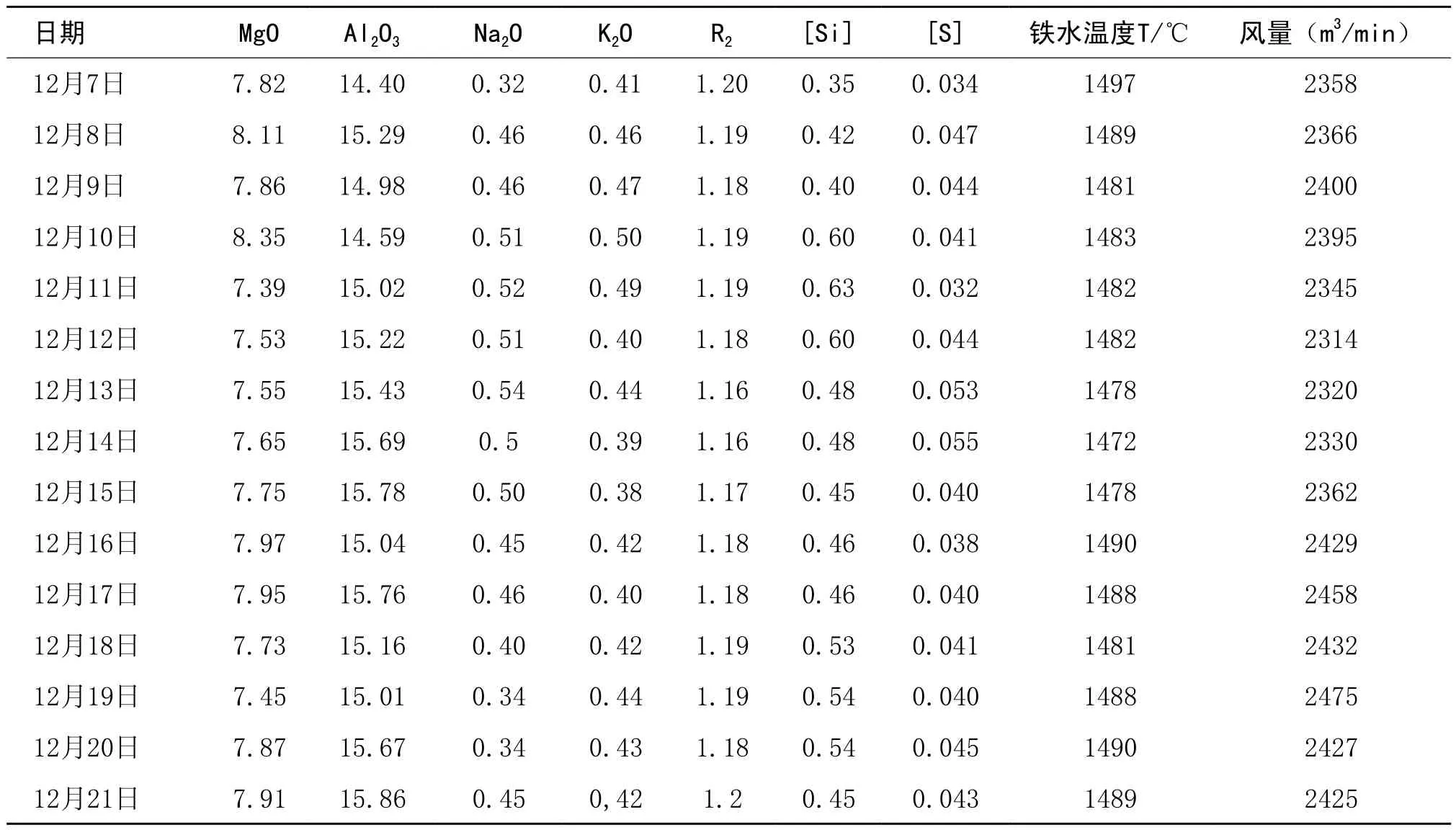

排碱期间高炉热制度及造渣制度控制过程控制。

4.2 布料制度调整

排碱操作期间,采用保证中心气流,适当发展边缘气流的操作制度。通过布料制度的调整,高炉排碱效果后期较好,且高炉顺行良好,高炉接受风量能力逐步上升,后期逐步上升至高炉正常风量,适应炉况顺行需求。

表5 排碱期间参数控制列表 %

5.排碱过程评价

5.1 高炉排碱中期,因炉温达不到操作要求,影响排碱效果

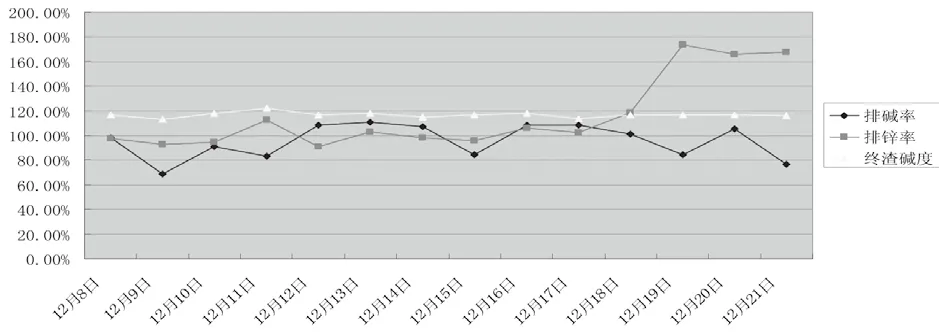

高炉排碱中期,配料碱度下调滞后,生铁含硫量升高,由于高炉炉温没有及时上调,导致渣铁热量达不到排碱操作要求,而影响排碱效果。见图2。

图2 高炉排碱期间高炉排碱效果折线图 %

16日以后渣铁热量充足,炉渣碱度合适,高炉排碱效果明显,因此,排碱操作应关注渣铁热量控制。查阅文献表明,降低炉渣碱度有利于高炉排碱,同时[Si]越低,越有利于高炉排碱。但如果入炉碱金属负荷过高,会造成直接还原度升高,煤气的热能和化学能不能充分利用,使液态渣铁物理热下降,造成渣铁流动性不好,对良好的炉缸透液性不利,导致炉不活,甚至炉缸堆积。在采取降低炉渣碱度的措施后,若通过降低炉温来增加排碱,易对炉缸的工作状态造成负面影响,也对铁水脱硫和改善炉渣的流动性不利。在排碱操作前期出现这一问题,长时间低硅造成渣铁物理热过低,会使高炉顺行情况变差,造成高炉指标下降,成本上升。

5.2 原料质量无大改观,高炉排碱效果欠佳

原料质量没有大的改观,高炉有害元素负荷持续偏高,也是造成高炉排碱效果欠佳的主要原因。

5.3 高炉原料条件是控制高炉有害元素含量的最根本因素

采取排碱操作后,前期排碱效果并不好,有害元素排出量大部在100%以下,有害元素进入量大于排出量。见图3。

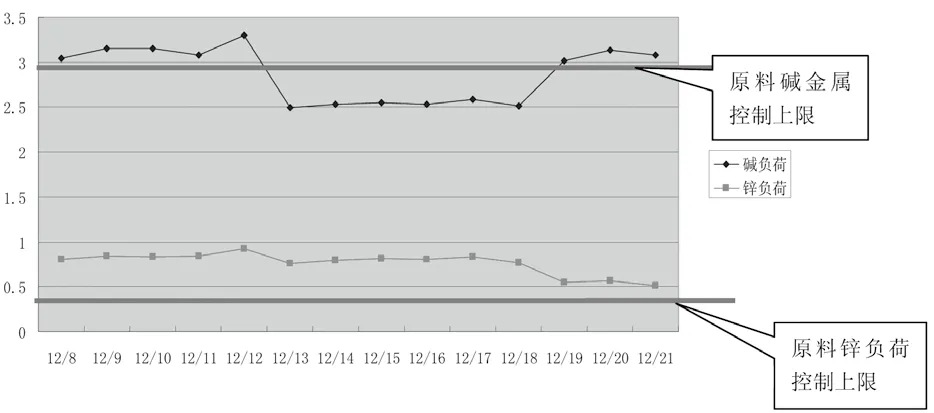

图3 排碱期间高炉碱负荷及Zn负荷折线图

12日以后,受烧结矿混匀料换堆影响,高炉碱负荷稍有下降,而高炉排碱率大部高于100%。而18日之后,随着高炉碱负荷上升,高炉排碱率又下到100%以下。

高炉排锌也服从这一规律,且烧结配料过程尘灰类回返废矿比例任然较高,由于锌类循环主要借助除尘灰类参与烧结配料完成循环富集,因此,现行烧结配料制度也为高炉锌富集创造了温床。

5.3 受高硫负荷影响,配料碱度下调力度不够

受炼钢生产组织影响,如果铁中硫长期偏高,则会造成炼钢生产周期延长,进而导致高炉配罐紧张,影响高炉正常的生产组织节奏,给高炉顺行带来影响。受此影响,高炉将[S]控制在二类铁,不能将碱度下调过多。这是生产组织的硬伤,不能在高炉排碱期间将部分脱硫过程转嫁至炼钢,而影响了有害元素的排除效果。

6.结语

1.排碱操作应关注渣铁热量控制,降低炉渣碱度有利于高炉排碱,同时[Si]越低,越有利于高炉排碱。

2.高炉应从原料端减少有害元素入炉量,高炉有害元素富集会严重影响高炉经济技术指标,高炉排碱操作为被迫应对,从长远看来,应从源头抓起,降低高炉碱负荷。

3.受大环境影响,高炉配吃含有碱金属等有害元素多的矿种时,高炉有害元素富集成为一个常态和必然,建议更加深入研究高炉排碱操作,建立高炉有害元素控制模型,做到定期进行排碱操作,以维持高炉的长期稳定顺行,建立高炉长寿模型。

(山东莱芜钢铁股份有限公司炼铁厂)