一种新型浮船坞锚泊锚碇的设计和施工方法

张亚雄

(1.中船第九设计研究院工程有限公司, 上海 200063 ; 2.上海海洋工程和船厂水工特种工程技术研究中心, 上海 200063)

一种新型浮船坞锚泊锚碇的设计和施工方法

张亚雄1,2

(1.中船第九设计研究院工程有限公司, 上海 200063 ; 2.上海海洋工程和船厂水工特种工程技术研究中心, 上海 200063)

针对浮船坞锚泊锚碇设计和施工中存在的关键问题,总结分析不同锚泊方案和不同锚碇形式的优缺点,提出一种新型的锚碇设计方案,并结合巴西东南部某大型浮船坞工程的设计和咨询案例,解决设计和施工过程中的关键问题,并形成一套有效的设计方法。

浮船坞;锚泊系统;锚碇

0 引 言

与干船坞相比,浮船坞具有造价低、建造周期短、机动灵活、便于迁移等优点,且不占用陆域面积,适用于万吨以上船舶的小修、坞修和事故修理,受到船务公司的青睐。浮船坞的设计包括船体设计、浮坞坑和锚泊设施设计等3部分,船体设计由船舶设计单位负责,浮坞坑和锚泊设施设计由土建设计单位负责。因浮坞坑设计较为简单,本文关注的重点是锚泊设施设计。

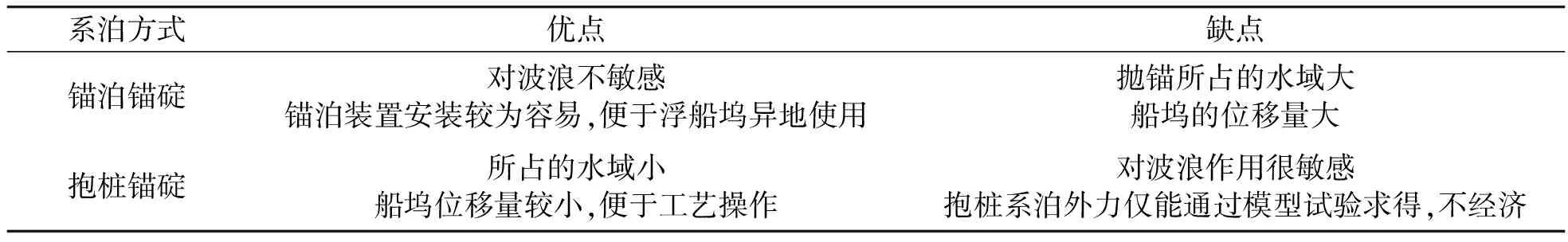

浮船坞通常的系泊方式有锚泊锚碇和抱桩锚碇两种,两种方式的比较如表1所示[1]。

表1 浮船坞系泊方式优缺点汇总

对于锚泊锚碇,在船坞的横向和纵向抛出数根锚链,锚链的末端卸扣通过系链环与水底锚块或锚桩连接[2]。锚块为钢筋混凝土沉石结构,呈棱台形状,沉石顶部回填一定厚度的砂石(厚度根据计算确定),目的是增加锚块的垂直破土力和水平抗滑力。嵌岩锚桩一般适用于地质条件较好(中风化岩层层面较高)的区域,依靠桩周地层的水平抗力和桩侧摩擦阻力来抵抗通过锚链传来的系泊力。

近年来,随着浮船坞朝大型化发展以及浮船坞在复杂海域中应用增多,浮船坞传给锚碇设施的锚泊力变得很大,传统的锚块/嵌岩锚桩已经不能满足浮船坞的锚泊需要。本文结合巴西某浮船坞锚泊设施设计咨询项目,提出一种新型锚泊锚碇设计方案,并就设计和施工过程中遇到的问题进行专题研究。

1 工程背景

拟建浮船坞项目位于巴西东南部圣埃斯皮里图的阿拉克鲁士(Aracruz)自治市,投资方是阿拉克鲁士裕廊船厂,属于新加坡裕廊船厂的全资子公司。拟建的浮船坞位于疏浚形成的港池内,港池周围建有防波堤对港池进行掩护,港池口门位于东北侧和南侧。项目平面位置如图1所示。

图1 项目平面位置

根据水文分析公司提供的资料,港池内浮船坞附近的风浪条件如表2所示。

表2 浮船坞附近风浪要素汇总 m

2 方案选择

首先考虑抱桩锚碇方案,要求通过模型试验分析抱桩系泊的外力,浮船坞设计单位对其进行物理模型试验,试验结果如表3所示。

表3 抱桩系泊力汇总 kN

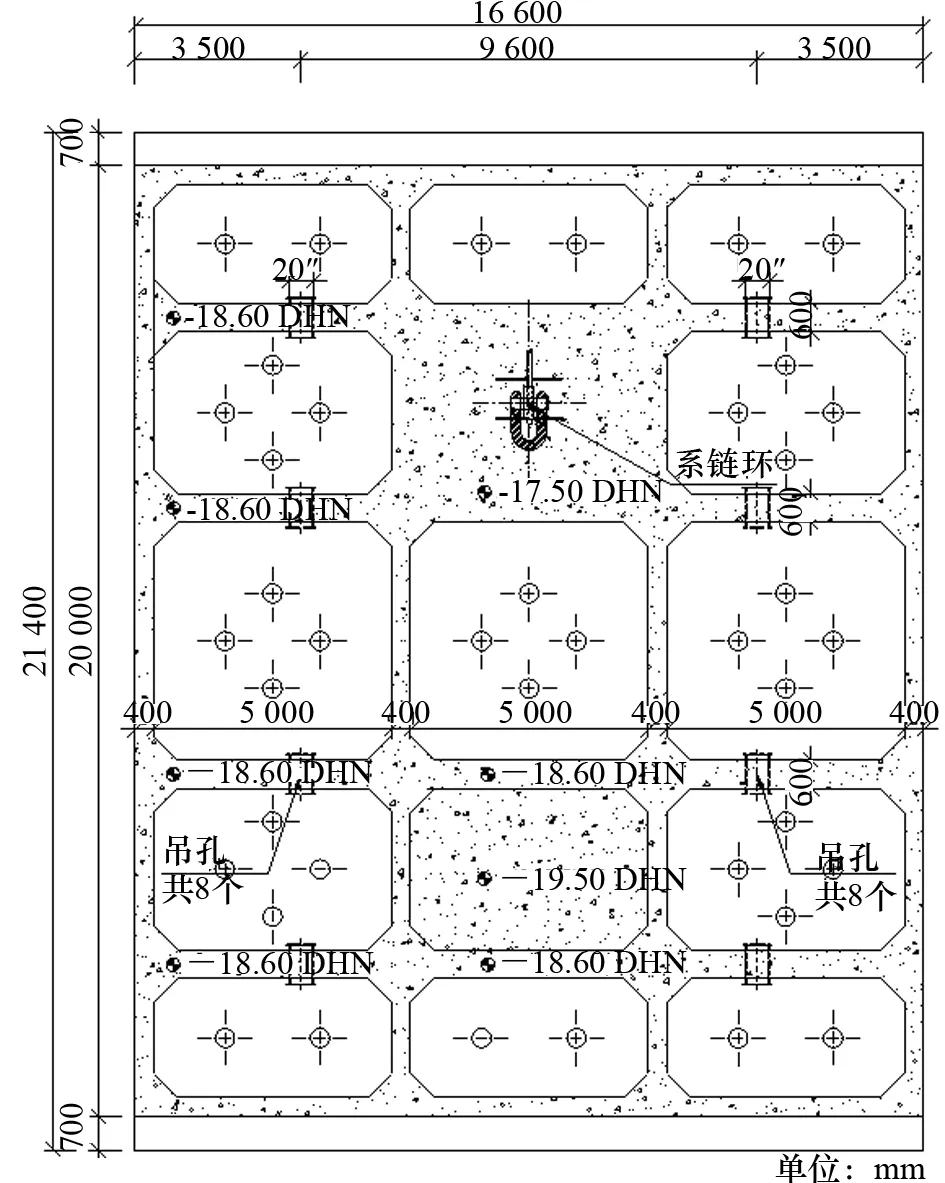

对于抱桩,可采用高桩承台结构和重力式沉箱结构。经调研,工程区域附近没有大型的沉箱预制场,故优先考虑采用高桩承台结构。经初步计算分析,对单个抱桩平台,需设置264根灌注桩,桩径为1 200 mm,桩长不小于36 m。抱桩的剖面图和单个抱桩的桩基布置图如图2和图3所示。

图2 抱桩系泊剖面

采用此方案的施工造价太高,业主无法接受,同时,当地承包商只能陆上做灌注桩,如果采用此方案,将无法在防波堤处按设计断面进行开挖并施工护坡,也无法保证防波堤结构在运营期的稳定性,故建议建设单位采用锚泊锚碇的系泊方式。

图3 抱桩平台桩基布置

对于锚泊锚碇的系泊方式有两种结构形式可供选择:锚桩和锚块。根据浮船坞设计单位提供的资料,锚点处标高-17.5 m,极端天文低潮时水深最小为17 m,若采用锚桩,则需在深水区施工灌注桩。现场调研得知,当地承包商没有在深水区施工灌注桩的经验和能力,故认为锚桩方案不可行,最终采用锚块的结构形式。

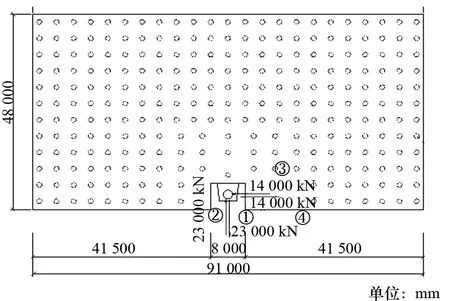

根据浮船坞船体设计单位提供的资料,浮船坞船体共设置20个锚点,锚点平面布置图如图4所示,锚点受力如表4所示。

图4 浮船坞锚泊系统平面布置

表4 锚点受力一览表 kN

如果采用传统的棱台形锚块,由于港池的设计水深为-16.0 m,浮船坞锚泊锚块系链环的标高不得低于-17.5 m,在锚块上方压载砂石料可能会影响港池内船舶的通行,但仅靠棱台自重产生的滑动摩擦力又无法抵抗锚链传来的系泊力。

因现场常年有3 600 t大型浮吊作业,且陆域有空余场地可供沉箱预制,计划采用小型沉箱作为锚块,在陆域进行预制,预制完成之后采用浮吊吊运至指定区域,下沉并安装至先期施工完成的基床上。沉箱内回填中粗砂或碎石增加压重,以增加滑动摩擦力,实现锚块稳定。方案典型剖面图如图5和图6所示。

图5 锚块剖面(靠防波堤一侧)

图6 锚块剖面(远离防波堤一侧)

3 关键节点设计

3.1 锚块设计

远离防波堤的部分,锚块为锚点I,受力为6 000 kN,与靠近防波堤一侧的锚块受力相同。对于靠近防波堤一侧的锚块,可以通过堆叠压块的方法来增加自重,增大滑动摩擦力。远离防波堤一侧的锚块由于处于船舶通航区,故不能采用此方案,因此远离防波堤一侧的锚块需做得更大。本文选取远离防波堤一侧的锚块进行设计和施工分析,锚块的平面模板和剖面模板如图7和图8所示。

图7 锚块平面模板

图8 锚块剖面模板

对安装系链环的仓隔填充混凝土,为降低锚块吊装的施工难度,在与系链环所在仓隔对称的仓隔也填充混凝土,可保证锚块的重心与形心重合。

3.2 锚块稳定分析

3.2.1 稳定分析公式

经过初步估算,抗倾覆稳定计算不是在控制工况的情况下,抗滑移稳定计算是在控制工况的情况下,抗滑移稳定计算直接决定了沉石的尺寸和设计。对于抗滑移稳定的计算公式,各个国家的规范都有表述,如表5所示。从表5可知,不同国家规范下判断抗滑移稳定的计算公式区别很大。

表5 抗滑移稳定计算公式汇总

表5中:PRH为系泊力的水平分力;PRV为系泊力的竖向分力;EH为锚块后方水平土压力;G为锚块重力(包括沉箱内填料自重);f为锚块与下部基床之间的滑动摩擦系数;γE为土压力的分项系数,取1.35;γPR为系泊力的分项系数,取1.5。

由于系泊力的水平分力为6 000 kN,远大于锚块后方的土压力,可知:如果采用中国规范,抗滑安全系数接近1.5;如果采用欧洲规范,抗滑安全系数接近1.66;如果采用美国石油协会的标准,抗滑安全系数为1.6。欧洲规范与美国石油协会的标准较为接近,较中国规范要求高,设计中采用欧洲规范,设计规范的选择相对保守。

3.2.2 底部特殊设计

根据前文,锚块底部的摩擦系数与所需锚块的重量呈线性关系,增大摩擦系数可以有效减小锚块的尺寸,从而降低施工难度,控制工程造价。此外,基槽底处水深最大为22.5 m,垫层整平困难,无法满足±50 mm的允许偏差值。为增大锚块底部的摩擦系数和保证锚块与下卧垫层的充分接触,设计人员在本工程中采用锯齿状的金属模板作为沉箱预制的底模板,不拆模,使预制好的沉箱底部呈锯齿状,采用此措施可有效增大锚块与基床的接触面积。据调研发现,锯齿形金属模板在国内沉箱设计中使用罕见,国内规范也无类似文献表述。

根据墨西哥本土已经实施的某防波堤工程经验,锯齿的尺寸可采用300 mm × 100 mm的直角三角形的两条直角边,锯齿斜边上的垂线高度控制在90 mm左右。锯齿形的金属模板示意图如图9所示。

图9 锯齿形模板

3.2.3 垫层设计

疏浚完成后,基槽下卧层因扰动和上方卸土的原因必然出现隆起和松动,降低下卧层的内摩擦角。另一方面,采用绞吸式挖泥船进行疏浚,施工误差为-400 mm~0 mm,部分基槽底可能呈台阶状。要求设置500 mm厚的抛石垫层,填平疏浚形成的深点,在基槽底部形成一个刚度相对较大的垫层,控制不均匀沉降。抛石垫层抛填完成后,采用整平机对垫层进行整平,整平原理如图10所示。由于水太深无法使用潜水员辅助整平,因此适当放宽整平的误差限制,要求误差控制在±200 mm,根据工程经验,在施工中此种误差限值是可以达到的。

图10 水下基床整平示例

根据英国标准BS 4349-2 中,“沉箱底部锯齿状的深度应该与底部基床的平均块石粒径相匹配,沉箱底部与基床之间的滑动摩擦角可以用基床的有效内摩擦角代替”的要求,块石垫层采用中值粒径为100 mm的块石。

对于底部抗滑力的计算,各个国家的规范都有表述,如表6所示。由表6可知,不同的国家规范在对于如何确定摩擦系数和相应的安全系数方面存在较大差异。

表6 各国规范摩擦系数设计值汇总

表中,仅有中国规范推荐了抛石基床底面与地基土之间摩擦系数的建议值,对地基为砂质粉土或是细沙-粗砂的情况,摩擦系数可取0.35 ~ 0.50。

日本规范中推荐的滑动摩擦系数是通过大量的模型试验验证得到的。试验方法为在混凝土块体上施加水平力,通过记录施加水平力的大小和混凝土试块的位移来测算混凝土块体与基床之间的滑动摩擦力系数。模型试验简图如图11所示。

图11 抗滑模型试验简图

在“屈服点”处,将最大的水平拉力除以重力即可得到滑动摩擦系数。必须注意的是,在工程初期,滑动摩擦系数较低,随着时间的推移,在锚块自重(包括填料)的作用下,抛石基床下基槽下卧层会沉降固结,内摩擦角增大,下卧层与抛石基床之间的摩擦系数会增大。

3.2.4 滑动内摩擦角

3.2.5 滑动摩擦系数验证

虽然英国规范BS 6349中规定得很明确,但底部摩擦系数对锚块尺寸的确定影响很大,摩擦系数选择过低会造成造价过高,也给工程实施带来困难;摩擦系数选择过高则会造成工程不安全。设计要求进行现场试验以确定所选择的摩擦系数是否可信以及是否需要调整。

在试验中,要求用原状土开挖的误差为-400 mm~0 mm,块石垫层填筑后的整平误差为±200 mm,等同工程实施采用的控制要求。混凝土试块底部设置锯齿,锯齿的尺寸与沉箱锚块底部的锯齿相同。试验采用液压千斤顶施加水平力,记录实时位移和水平力的大小,直至出现屈服点。

由于混凝土沉箱与碎石基床间的摩擦力直接受到一系列因素的影响,包括碎石基床的密度和沉箱的放置位置等,因此要求对混凝土试块反复进行试验,以产生足够多的数据样本并对这些数据进行数理统计。

3.3 沉箱吊运分析

3.3.1 锚块重量限值的确定

项目现场可供使用的浮吊如图12所示,此浮吊的最大起重量为3 600 t。由于两根吊杆的间距远大于锚块,采用两吊杆联合起吊会给吊运方案设计带来困难,因此决定利用单根吊杆吊运锚块。

图12 现场可供使用的浮吊

现场可供使用的沉箱预制区域距岸边50 m,查阅吊运荷载图可知起吊重量不应超过1 750 t,故本工程要求单个锚块的重量不超过1 650 t。

3.3.2 吊运工艺分析

参考国内大型沉箱的起吊工艺[3],建议吊索具及起吊工艺如图13所示,此吊装工艺得到专业起吊单位的认可。

图13 锚块吊装示例

吊索具由吊孔、吊索、转接卸扣、支撑杆和吊梁等5部分组成,支撑杆本身由8根吊索挂到与吊梁相接的吊钩上。

在沉箱吊孔处设置起吊钢管,起吊钢管两端超出沉箱隔墙一定距离,方便分支钢丝绳穿过。设置分支钢丝绳分别绕过两端,向上挂到转接卸扣,转接卸扣通过主吊钢丝绳挂到吊梁大钩上。在转接卸扣与吊梁大钩之间的区域,设置支撑杆以保证钢丝绳垂直状态,避免钢丝绳的互相干涉。与采用传统支撑架的方法相比,采用分叉梁既可缩小钢丝绳的直径,又可避免使用大型卸扣[4]。钢丝绳经过支撑杆分叉后,挂到吊梁大钩上,吊梁挂住主吊钩。

3.3.3 吊点设计

锚块重量为1 650 t,按8个吊点起吊计算,考虑吊点间不均匀系数为1.1,根据美国石油协会(American Petroleum Institute, API)浮式结构锚泊系统的设计规范,海上进行吊装时的吊运动力系数取2.0(已考虑自重的分项系数),则有:吊点力为4 540 kN。

本工程中,在吊孔处预埋钢套管,钢套管两端超出沉箱壁一定距离,每端穿过1根钢丝绳,钢管端头焊接钢板对钢丝绳进行限位。在最大沉箱的起吊工况下,选取吊孔钢管长度的一半进行有限元分析。吊孔钢管的米塞氏应力最大值为225 MPa,低于允许值320 MPa,可知采用本吊孔方案满足要求。吊点钢管的应力云图如图14和图15所示。

图14 吊孔应力云图1

图15 吊孔应力云图2

3.3.4 吊运内力分析

用支座模拟锚块的各个吊点,采用ROBOT Structure Analysis软件建立模型,对锚块进行吊运工况的分析。分析的控制目标是锚块不出现超过混凝土抗拉强度的拉力。经分析发现,吊点墙与沉箱隔墙的相交处拉力超过混凝土的抗拉强度,故设计要求在隔墙相交处设置500 mm×500 mm 的加强角,以确保吊运时的混凝土拉应力小于混凝土允许值,保证混凝土沉箱式锚块在吊运时的耐久性。

3.3.5 混凝土节点设计

在混凝土吊运过程中,吊点处隔墙是否能承受混凝土自重所产生的效应是关键。一方面,吊点上方的隔墙在极端的情况下不至于被吊点力剪切破坏;另一方面,吊点下方的隔墙能将沉箱的重量传递至各个吊点。

3.3.5.1 顶部隔墙抗冲切承载力分析

欧洲标准混凝土规范没有专用的公式计算吊孔顶部隔墙的抗冲切承载力,因此按照我国的《水运工程混凝土结构设计规范》计算,公式为

(1)

(2)

式中:F1u为受冲切承载力设计值,kN;γd为结构系数,取1.1;um为距局部荷载作用面积周边h0/2 处的周长,对于沉箱壁取um=2B=1 200 mm;h0为受冲切作用高度,按吊孔中心距沉箱上口的高度计算,取h0=2 800 mm;ft为混凝土轴心抗拉强度设计值,fy为钢筋抗拉强度设计值,CA-50钢筋取434 MPa;As为配置在同一截面内受力钢筋的全部截面面积,mm2;nn为配置在同一截面内同种规格受力钢筋的根数,沉箱壁外侧水平受力主筋规格Φ16,间距150 mm,故吊孔以上共配置2 800 mm/150 mm=18根,沉箱壁内侧水平受力主筋规格Φ16,间距150 mm,则吊孔以上共配置2 800 mm/150 mm=18根;Asn为单种规格单根受力钢筋的截面面积,mm2;Φ16取201.06 mm2。

综上所述:As=7 236 mm2,

2×435MPa×7 236mm)=7 500kN

因F 3.3.5.2 底部隔墙抗拉分析 吊孔中心距离沉箱底板顶面1 700 mm,沿吊孔中心往下作35°扩散线,可求得有2 380 mm宽度的隔墙将参与承担吊孔力,取2 400 mm。对吊运工况下锚块的混凝土应力进行分析,可知吊点附近的混凝土拉应力会有集中现象,受影响范围的宽度为3 000 mm。因此,认为有2 400 mm宽度的隔墙将参与承担吊孔力。由于混凝土不承担拉力,考虑仅有钢筋来承担拉力,则公式为 (3) (4) 式中:Ftu为受拉承载力设计值,kN;γd为结构系数,取1.1;fy为钢筋抗拉强度设计值,CA-50钢筋取434 MPa;As为配置在2 400 mm范围内受力钢筋的全部截面面积,mm2;nn为配置在同一截面内同种规格受力钢筋的根数,沉箱壁外侧竖向受力主筋规格Φ20,间距100 mm,因吊孔直径为500 mm,故吊孔以上共配置(2 400 mm-500 mm)/100 mm=19根;沉箱壁内侧竖向受力主筋规格Φ20,间距100 mm,因吊孔直径为500 mm,故吊孔以上共配置(2 400 mm-500 mm)/100 mm=19根;Asn为单种规格单根受力钢筋的截面面积,Φ20取314 mm2。 综上所述:As=19×314 mm2×2=11 932 mm2 因F 3.4 系链环设计 在系链环所处的仓隔处填实混凝土,系链环锚入仓隔混凝土结构处,系链环在混凝土结构外的部分与锚链的末端卸扣连接。锚链传来的系泊力通过卸扣传至系链环,系链环通过埋在混凝土中的部分协调锚块参与抵抗系泊力。本工程中单个锚碇所受最大系泊力的水平分力达到6 000 kN,远远超过国内已有浮船坞的锚泊锚碇受力,比如是大连中远船务3×105t浮船坞锚碇受力的3倍。为了抵抗如此大的水平力,系链环埋入混凝土结构的部分一般有2种方案:方案一是利用预埋螺栓矩阵传递水平力,通过矩阵的方式将水平力转化成部分螺栓受拉和部分螺栓受压;方案二是直接将系链环混凝土结构外的部分埋入混凝土结构,并通过焊接加强肋板等方式形成钢结构,以调整系链环结构的受力和传力的特性。方案一和方案二的优缺点比较如表7所示。 表7 系链环2种方案比较汇总 因锚块处于16 m深的海底,在运营期无法对锚块进行日常维护,故选择可靠度更高的预埋钢结构方案。 方案二的缺点是受力分析不明确,如何较为准确地分析受力是一个很大的挑战。系链环的埋藏深度和仓隔的大小是否能保证锚链水平力的充分传递给整个沉箱,系链环结构和混凝土结构协同作用以一种什么样的表现形式,采用传统的杆系分析方法已经无法回答这些问题。由于系链环和锚块的连接是本工程成功的关键,准确分析系链环与混凝土结构之间的协同作用是非常重要的。 在本工程中,设计人员采用非线性有限元的分析方法对系链环和锚块进行分析,分析工具为国际通用有限元软件ANSYS,分析的目的是评价系链环的结构和埋深是否能满足系泊力传递的要求和系链环埋入混凝土的部分结构内力是否能满足强度要求。 经ANSYS软件分析可知,钢结构应力强度和等效应力最大为73 MPa (混凝土以下部分),混凝土最大拉应力为1.78 MPa,混凝土最大压应力为20.3 MPa,均满足要求。 选择在后方陆域预制锚块,预制前要求承包商对场地进行处理并形成硬化地坪,要求处理后的地基承载力不小于80 kPa。经调研,如果直接在预制场地预制沉箱而不采取任何额外措施,沉箱与预制地坪间存在附着力,而附着力将给锚块吊装带来很大困难。目前工程界对如何计算附着力没有明确的公式。锚块的重量为1 650 t,很接近吊杆的最大起重重量,如不采取措施有可能无法正常起吊。经研究,要求首先在预制地坪上等间距布置工字钢,工字钢之间填砂并密实,之后安装底模板,建造锚块。建造完成后,辅以高压水挖除填砂。锚块建造图如图16所示。 图16 沉箱建造示例 在浮吊吊运沉箱之前,3 600 t浮吊在拖船的辅助下下后锚,将缆绳带到码头上的系船柱,浮吊通过绞动锚缆停靠码头前沿。浮吊大致定位后,下落起重大钩,起重工挂上吊装架和索具,然后浮吊启动大钩,在指挥人员的统一指挥下准确对位,通过浮吊起、浮吊杆及起降大钩,起重工将起重吊索的另一端套住吊孔预埋钢管,并焊接防脱钢板,随即浮吊启动大钩,平稳起吊沉箱,沉箱吊起距地面约1 m后,浮吊绞动锚缆后墩,下落大钩使沉箱落于水中约4 m,然后,浮吊在拖船的辅助下起锚,自航至指定位置,下锚后安装锚块。 大型浮船坞采用的沉箱式锚块与传统棱台形锚块的基本设计原理相同,是在传统基础上的创新,具有整体性强和施工可行性高的特点。该技术为国内首创,并首次采用非线性有限元分析方法分析大型埋件与混凝土结构之间的相互作用关系,解决了大型浮船坞锚碇结构设计问题,在没有锚桩施工能力的区域尤其有效,为浮船坞锚泊设施的设计提供了新的思路和方法。本文也详述了从设计到施工中关键技术问题的分析和解决方法,可为其他类似工程设计提供参考。 [1] 杨青,杨春义,历建祥.中海长兴岛修船基地浮船坞布置及系泊方式[J].中国港湾建设,2007(3):38-39. [2] 仝成才,刘冲,郑兴.大连中远船务30 万t浮船坞工程设计特点与创新[J].水运工程,2011(7):66-70. [3] 王行淑. 吊装沉箱码头的设计介绍[J].港工技术,1986(2):28-31. [4] 王德利. 430 t沉箱吊索具设计简介[J].水运工程,1986(6):43-44. [5] 彭为良,庄磊. 气囊平移、浮吊整体吊运沉箱下水工艺应用[J].水运工程,2006(3):96-99. A Design and Construction Method of a New Type of Anchorage for Floating Dock ZHANG Yaxiong1,2 (1.China Shipbuilding NDRI Engineering Co., Ltd., Shanghai 200063, China;2.Shanghai Research Centre of Ocean & Shipbuilding Maritime Engineering, Shanghai 200063, China) The key problems in design and construction of mooring anchor for floating dock are discussed,and a new design of anchorage is put forward by analyzing the advantages and disadvantages of different anchoring schemes and anchorage forms. The key points in design case of a large floating dock project in the southeast of Brazil and a set of effective methods are formed. floating dock; mooring system; anchorage 张亚雄(1983-),男,工程师,研究方向为船坞、船台等水工建筑物工程设计 1000-3878(2017)04-0056-09 U673 A

4 沉箱预制

5 吊运锚块下水

6 结 语