韩国船舶巨型总段建造工艺

李 星, 陈文波, 刘碧涛

(中国船舶工业综合技术经济研究院, 北京 100081)

韩国船舶巨型总段建造工艺

李 星, 陈文波, 刘碧涛

(中国船舶工业综合技术经济研究院, 北京 100081)

巨型总段建造工艺经过多年发展,韩国先进船厂搭载前最大总段重量已突破万吨,而国内船厂大部分不足千吨,与韩国船厂差距巨大。系统地介绍韩国船舶总段的分类方式、巨型总段建造工艺的关键技术,并对巨型总段不同船型和不同建造工艺的应用效果进行比较分析。基于近期韩国船厂在巨型总段方面的技术动态和发展现状提出相关思考与建议。

大型总段;环形总段;巨型总段;超巨型总段;海上浮吊;滑轨下水系统;分段搭载

0 引 言

巨型总段建造法是由韩国最先提出并开展应用的一种船舶建造工艺,这一工艺旨在解决韩国造船业在快速发展的同时面临的船坞利用率低、造船效率遭遇瓶颈等突出问题。

1 船舶总段的分类方式

韩国从20世纪60年代第一次建造1 600吨级船舶开始,就使用了分段工艺,20世纪80年代又从日本引进500~1 500 t重的分段搭载技术,此后船舶总段的重量不断提高。以重量为划分标准,船舶总段大体可以分为以下4类[1]。

大型总段(Grand Block):一般情况下由2~5个普通分段预搭载而成,重约500~1 500 t,可由1~2台龙门吊吊起。

环形总段(Mega Block):一般情况下环形总段由2~6个大型总段预搭载而成,重约1 500~3 000 t,在1台3 600 t海上浮吊可吊起的重量范围内,韩国大部分船厂通常建造这样规模的总段。

巨型总段(Giga Block):巨型总段一般情况下由两个环形总段预搭载而成,重约3 000~6 000 t,在2台3 600 t海上浮吊可吊起的重量范围内,韩国一部分大中型船厂可以建造这样规模的总段。

超巨型总段(Tera Block):超巨型总段一般由3~4个环形总段预搭载而成,重量大于6 000 t,通常用4台3 600 t海上浮吊或1台3 600 t浮吊配合1台8 000 t或10 000 t浮吊协同作业。目前此方法在韩国船厂应用还不广泛。现代三湖重工在2016年1月将这一建造方法推广应用于15 000 TEU集装箱船,单艘集装箱船仅需划分4个万吨级超巨型总段,现代三湖重工计划2017年在5艘船舶建造中应用这一方法,预计可节省3周建造时间。

虽然船舶总段严格意义上可以按照重量分为大型总段、环形总段、巨型总段和超巨型总段等4类,在这一分类方式中巨型总段是指3 000~6 000 t的船舶分段,但巨型总段建造法中“巨型总段”的概念较宽泛,不仅包括严格意义上的巨型总段,还包括大型总段、环形总段和超巨型总段。因此,以下在介绍巨型总段建造法时将不再对不同的总段类型进行区分。

2 巨型总段建造工艺的关键技术

巨型总段建造工艺的核心是精度管理,若精度管理不当,不仅船体分段组立会出现误差,就连船体搭载也无法正常进行,对整个生产效率有非常大的影响。韩国造船厂能够实现超大型分段建造的主要原因有两点[2]:一是三维测定系统的成功开发使得巨型总段的精度能够被准确测量;二是大型浮吊的投入使得巨型总段的搭载得以实现。

2.1 大型分段三维精密测定技术

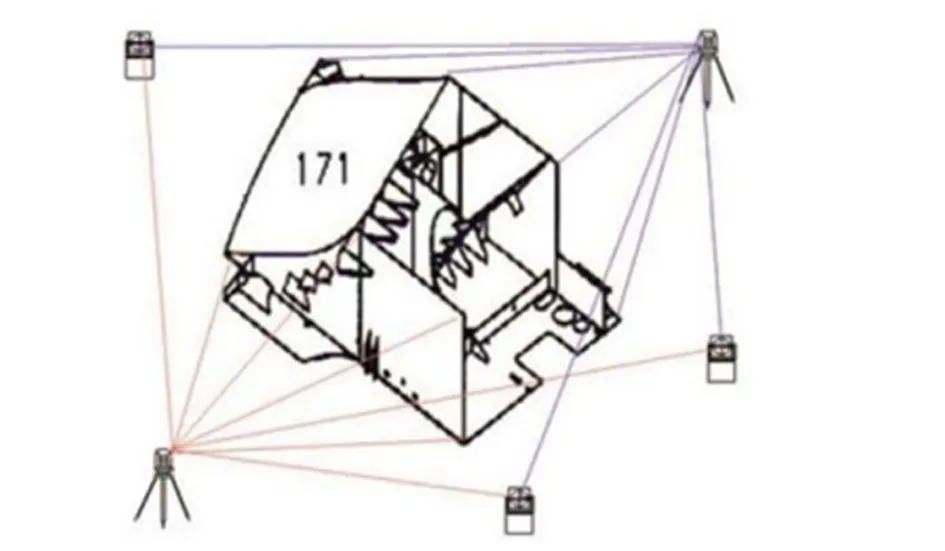

在建造船舶和海洋结构物时,为了提高生产效率和生产质量,对大型分段进行快速简便的检测就显得尤为重要。韩国大型船厂起初引入了一些国外进口的高价三维测定系统,然而这些三维测定系统的使用方法过于繁杂,在船厂使用过程中受到了众多制约,于是韩国大宇造船率先针对船厂现场开发了一套使用便利且精度高的三维测定系统(见图1和图2)并投入使用。

三维测定系统的测量器是由全站仪、旋转标和一些测定夹具所组成的测定系统,通过测量测定系统、测量区域及测定点之间的距离获取分段三维信息,之后再将三维数据和CAD数据比较得出最终测定结果。

图1 三维测定系统概念图

图2 三维测定系统实际测定场景

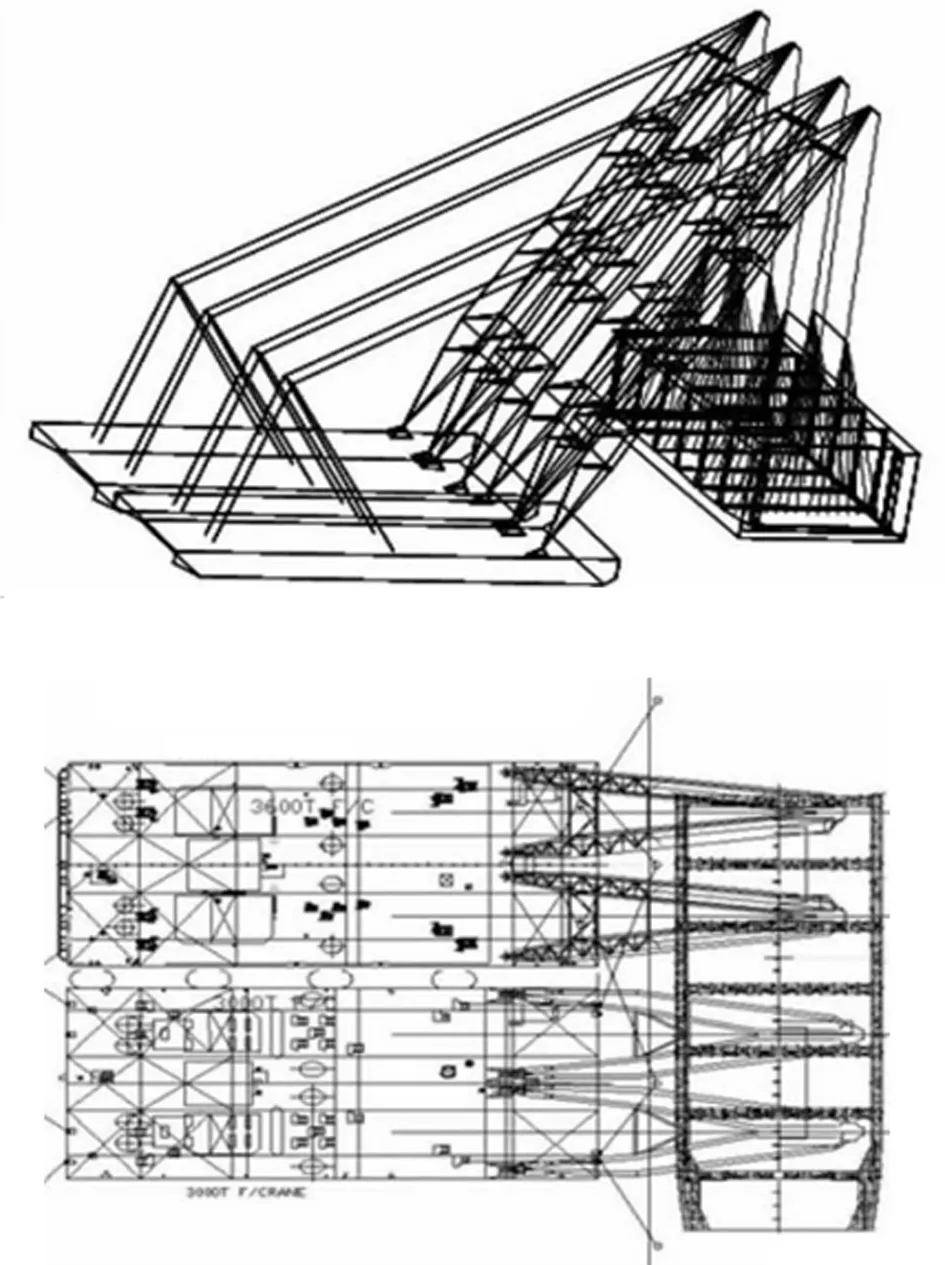

高精度的三维测定需要准确的基准线作为支撑,此前韩国船厂曾使用经纬度仪在地面画搭载基准线来制定搭载标准,但是如果想进一步提高作业的精准度就必须制定大量的基准线,这在施工现场难以实现。韩国船厂通过升级三维测量方法,导入了GPS测量概念(见图3)。在船坞或测定场所周围设置多个精度信号天线使其成为基准线,获取测量仪和基准线的绝对位置,所有测量点和精度信号天线会有一个相对位置,这样就不需要再设置基准线,大幅提高测量效率。测量所得数据可直接导入船厂开发的分段搭载仿真软件和单一分段精度评价软件中进行再利用。新的测量工艺可以使原来8周的工期缩短至5周,极大提高了船台和船坞的利用率。

图3 使用精度信号天线搭载分段概念图

2.2 巨型分段搭载技术

原先韩国船厂由于船坞内起重机的起重量不足导致巨型总段的搭载方法应用存在困难,但大型海上浮吊和大型陆上运输车的投入使得巨型总段在海上和陆上的搭载成为可能。不仅如此,韩国船厂还将浮船坞和平地建造滑轨下水系统用于巨型总段建造法,进一步推动了分段的大型化。

2.2.1 大型运输车多辆组合运输

为了将3 000 t或更重的超大型总段从平地上运送至船坞或船台,需要使用大型的运输装备。韩国船厂使用的办法是将3~4台1 000吨级的运输车(见图4)组合在一起运送超大型总段。

图4 现代重工1 000吨级分段运输车

2.2.2 2艘海上浮吊组合搭载

巨型总段的长度一般在75 m以上,可分别用3 000 t和3 600 t的海上浮吊吊起。要想实现此建造工艺,需在船厂附近要求长度450 m以上、宽度125 m以上、水深7 m以上的水域中进行,如图5所示。

图5 2艘海上浮吊组合搭载分段示例

2.2.3 3艘海上浮吊组合搭载(同一方向)

与使用2艘海上浮吊搭载原理相同,当巨型总段长度足够长时,可使用3艘海上浮吊分布在同一方向,如图6所示。

图6 3艘海上浮吊组合搭载分段(同一方向)示例

2.2.4 3艘海上浮吊组合搭载(两边方向)

考虑到总段的结构和重量分布,当总段长度不够长等原因导致2艘浮吊难以完成并排作业时,可以分布在两边作业,如图7所示。在重量和体积比较大的情况下,还可以一边使用1艘较大浮吊,另一边使用2艘较小的浮吊通过两边方向来共同完成巨型总段的搭载。

图7 3艘海上浮吊组合搭载分段(两边方向)示例

2.2.5 海上浮吊和大型运输车协同搭载

大型总段从预搭载场地完工后移动到船坞的方法是搭载的核心技术。移动大型总段对起重机的负载有相当高的要求,一般情况下船厂里配备能吊起环形总段龙门吊的船坞数量有限,因此有些船坞难以移动环形总段。为了解决这个问题,韩国船厂采用海上浮吊和大型运输车协同作业的方法,如图8所示,此方法首先将环形总段从预搭载场地移送至船坞附近,然后海上浮吊将环形总段吊起并移动至船坞口,已经停放在船坞口的多辆大型运输车负责将环形总段移动到船坞内并完成搭载。

图8 海上浮吊和大型运输车协同搭载流程

2.2.6 浮船坞和滑轨下水系统组合搭载下水

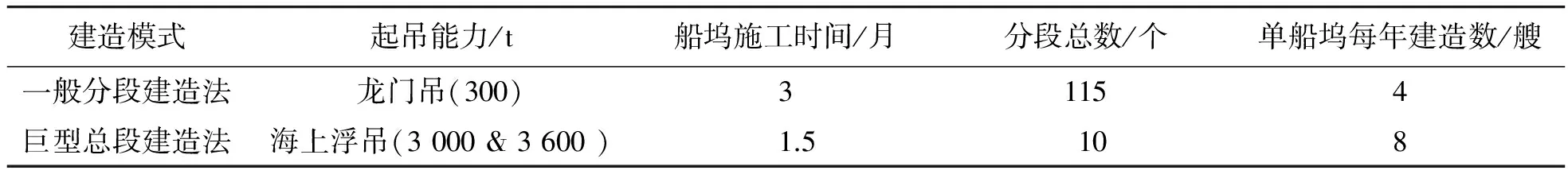

由韩国船厂开发并一直沿用的滑轨下水系统(Skid Launching System, SLS)建造工艺是指在平地上将一艘船分成两部分建造或者一艘整船直接建造的方法,如图9所示。当部分或整船船体建造完工后,各个船体用液压运输车沿着滑轨移动到紧贴平地的滑轨驳船上,在滑轨驳船上将两个船体组立后拖至要下水区域,滑轨驳船压载舱注水下降,船体下水。

滑轨下水系统建造工艺有3个核心技术:

第一个核心技术是将船舶从平地上安全移动。船体移动阶段,船体的重量不可以全部集中在某一处,作用在滑轨运输车上的重量也不能变动,为保持船体姿态稳定还需要用到液压式平衡装置。

第二个核心技术是在船舶从平地移动到驳船期间,不能因为压载分布不同而受到影响,需保证驳船的姿态不发生改变,因此驳船内设置多个压载舱,驳船需每时每刻通过压载舱排水来维持吃水线平衡,通过快速精密的调节来保持驳船姿态稳定。

第三个核心技术是当船舶完全移动到驳船上后,即使驳船发生晃动,也不能影响两段船体的焊接质量和精度。

图9 滑轨下水系统建造工艺

3 巨型总段建造工艺效果分析

巨型总段建造法的最大优点就是增加了平地作业,在相对安全稳定的环境下作业品质和生产力均可以得到改善,船坞使用时间缩短、利用率增高,船舶建造量和订单量也相应提高。然而该工艺也存在初期成本高的缺点,成本增加主要体现在两个方面:一方面,原先船坞内的起重机负载能力有限,重新购入能够运送超大型分段的运输车、海上浮吊、浮船坞等装备和设备则会产生大笔的初期投资费用;另一方面,学习并熟练掌握新的装备及设备的使用方法也需要一个过程,需要消耗一定的时间和人力成本。

3.1 超大型分段船坞和浮船坞建造工艺比较

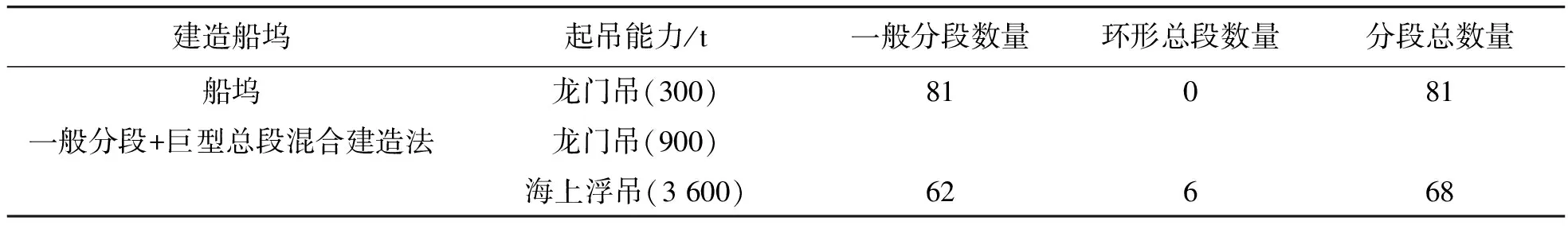

表1和表2是阿芙拉型油船和超大型集装箱船建造情况的效果对比,在原先的建造方式下,两种船型所需要的分段搭载数量分别为115个和100个。在应用超大型分段工艺后,两种船型分别只需要建造10个和18个环形总段,船坞使用时间可从3个月缩短至1.5个月。

表3对VLCC船在一般分段建造方法和环形总段混合建造方法中涉及的分段数量进行了比较。例如,使用环形总段混合建造方法建造1艘VLCC船,通过搭载6个环形总段,可比之前节省25%的分段搭载次数。

表1 分段搭载比较(阿芙拉型油船)

表2 分段搭载比较(超大型集装箱船)

表3 一般分段和环形总段混合建造方法比较(VLCC)

3.2 采用滑轨下水系统的超大型分段建造工艺效果

SLS建造工艺是由STX造船技术人员历经1年6个月开发并于2005年首次应用于47 000 吨级High Courage号化学品船上,该船的长宽高分别为183 m×32.2 m×19.1 m,船速可达15 kn。

SLS建造工艺不需要船坞和船台,只要使用舾装码头的设施就可以在平地上造船,因此只要船厂具备充足的建造空间都可采用SLS建造方法,且此方法与新建船坞、船台相比费用较低,虽然平地建造工艺与在船坞船台内建造法相比效率较低,但从整个船厂的运营效率层面来看还是非常值得推广的。

表4对散货船应用一般分段搭载方法与应用SLS建造工艺的环形总段搭载方法进行比较。以好望角型散货船为例,在使用一般分段搭载方法时,需要搭载约90个分段,而在采用一般分段和环形总段混合搭载方法时,一般分段数和环形总段数分别为37个和9个,可以减少约50%的分段搭载数,船坞的使用时间则缩短近1个月。

表4 一般分段搭载方法和SLS建造工艺的环形总段搭载方法比较(好望角型散货船)

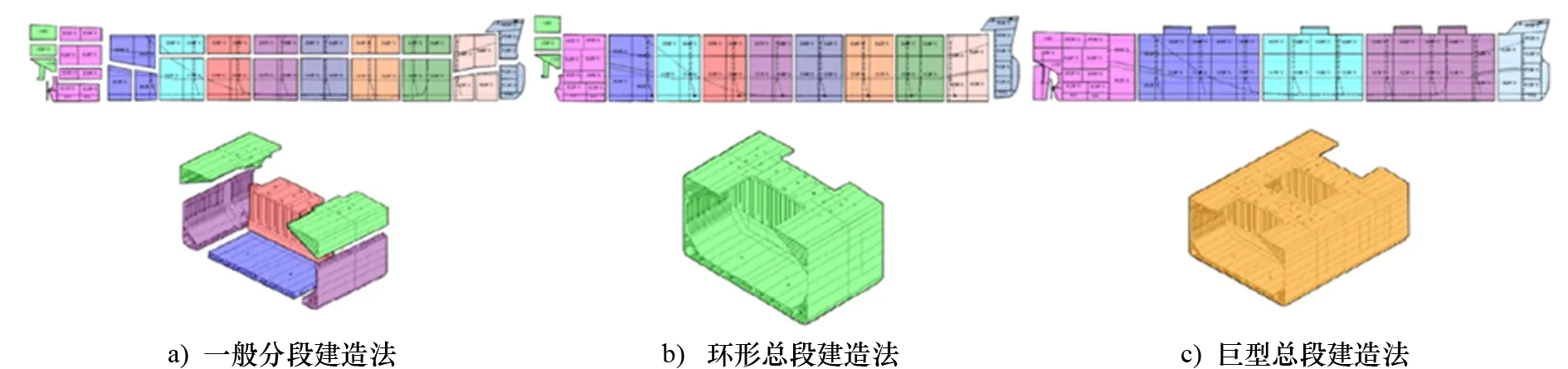

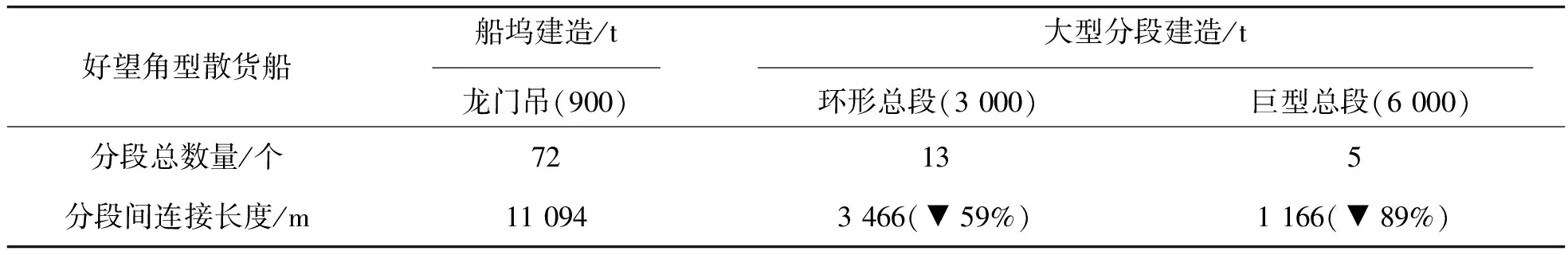

图10是好望角型散货船分别在一般分段建造方法、环形总段建造方法、巨型总段建造方法下的搭载分解情况。如表5所示,采用环形总段建造方法比一般分段搭载方法减少约59%的连接长度,采用巨型总段建造方法比一般搭载方法减少约89%的连接长度,大幅缩短此阶段的焊接和涂装时间。

图10 3种不同建造方法下的搭载分解情况(好望角型散货船)

表5 一般分段建造法、环形总段建造法、巨型总段建造法分段总数量和分段间连接长度比较(好望角型散货船)

4 思考与建议

巨型总段建造工艺对船厂设计、生产、精度控制和运输起吊设备等方面均有着较高的要求,对有效提升建造效率发挥着巨大的作用。经过多年的技术发展,韩国先进船厂搭载前总段吨数大部分都在3 000 t以上,近期现代三湖重工将万吨级巨型总段应用在15 000 TEU集装箱船上,三星重工也使用8 000 t和3 600 t海上浮吊移动搭载万吨级海工上层建筑(见图11)。然而,受精度和质量等因素的限制,大部分国内船厂搭载前最大总段重量均不足1 000 t,与韩国船厂差距较大。

图11 三种生产技术概念图

近期,随着6 000 t以上的巨型总段搭载逐渐成为韩国船厂的主流,总段大型化对精度和质量也提出了更高的要求。据此,三星重工成功开发出可自动控制测量并预测大型总段形变的One-time Setting系统,该系统利用光学技术对船舶及海工的大型总段进行测量、分析和管理,为更大更稳定的总段生产体系提供了有利的技术保障。

近两年,韩国船厂经历了巨额亏损、人员罢工、延期交付等各种因素的影响,看似混乱,但经过结构重组、资产变卖、产能调整、裁员降薪,韩国船厂在效率方面依然保持非常高的水平。2016年,三星重工、现代三湖、现代尾浦和大宇造船每修正吨工时消耗分别为6.7,8.5,9.2和11.02,远低于国内船厂20~40的水平。韩国船厂在较高人工成本情况下依然具有很强的成本竞争力,这与其非常高的效率密不可分,值得借鉴学习。特别是2017年上半年,韩国船厂下调接单毛利要求,以更低的价格承接订单,力图通过后续压缩生产成本、提高生产效率来创造利润空间。随着韩国船厂开始采用低成本接单策略,国内船厂的接单价格优势几乎丧失。建议国内船厂一方面加大智能制造、工业4.0等新技术、新概念的推广力度,同时也需加强巨型总段这类基础性工艺工法的应用与创新,通过持续的效率提升推动更长远的发展。

Giga Block Shipbuilding Technology in Korean Shipyard

LI Xing, CHEN Wenbo, LIU Bitao

(China Institute of Marine Technology & Economy, Beijing 100081, China)

After years of development, the weight of the giga block of the Korean advanced shipyard has exceeded 10 000 t, while the majority of the domestic shipyards are less than 1 000 t, which is quite different from the Korean shipyard. The classification methods of Korean ship general section, the key technologies of giga block construction technology are introduced systematically, and the application effects for giga block of different ship type and different construction technology are compared and analyzed. Some relevant thoughts and suggestions are put forward based on the technical developments and recent developments of the Korean shipyard in the giga block.

grand block;mega block;giga block;tera block;floating crane;skid launching system;block election

李 星(1989-),男,工程师,主要研究方向为船舶科技和船舶产业

1000-3878(2017)04-0050-06

U671

A