柴油机气门导管断裂影响因素分析及改进

卫军朝, 王艳丽, 辛花, 张丽, 袁晓帅

(中国北方发动机研究所(天津), 天津 300400)

柴油机气门导管断裂影响因素分析及改进

卫军朝, 王艳丽, 辛花, 张丽, 袁晓帅

(中国北方发动机研究所(天津), 天津 300400)

针对某柴油机气门导管在整机台架试验过程中发生的横断和纵裂失效故障,对气门导管的材料性能、结构应力、微动磨损、热变形、装配工艺等影响因素进行了分析。分析结果表明:材料力学性能差和装配过盈量较大造成的应力集中和微动磨损是气门导管横断的主要原因;液氮人工压装的装配工艺是造成气门导管纵裂的主要原因。据此提出新方案气门导管,并通过了整机台架试验验证。

气门导管; 断裂; 结构应力; 微动磨损; 装配工艺

气门导管作为气门往复运动的导向筒,用于控制气门运动方向,保证气门与气门座之间的密封;若导向不好,气门会在导管中受到摆动冲击,造成气门密封锥面与座圈座合面之间磨损不均匀,进而导致漏气、烧毁;同时气门导管的表面与气门接触起到导热作用,将气门的部分热量散出[1-4]。气门导管通常在半干摩擦条件下工作,承受凸轮作用力引起的侧压力,工作温度较高,易磨损和断裂[5-6]。造成气门导管断裂的因素较多,如气门导管材料性能和结构设计不合理导致的应力集中、气门导管与缸盖导管孔之间的微动磨损、工作状态中的热变形、装配方法不正确等,都是影响气门导管断裂的重要因素。

本研究针对某柴油机整机台架试验过程中气门导管横断和纵裂失效故障,应用有限元仿真分析、材料检测、装配试验等技术手段,对材料性能、结构应力、微动磨损、热变形、装配工艺等气门导管断裂影响因素进行分析,找出气门导管横断和纵裂的主要原因,提出新方案,并进行整机台架试验验证。

1 气门导管结构及试验概况

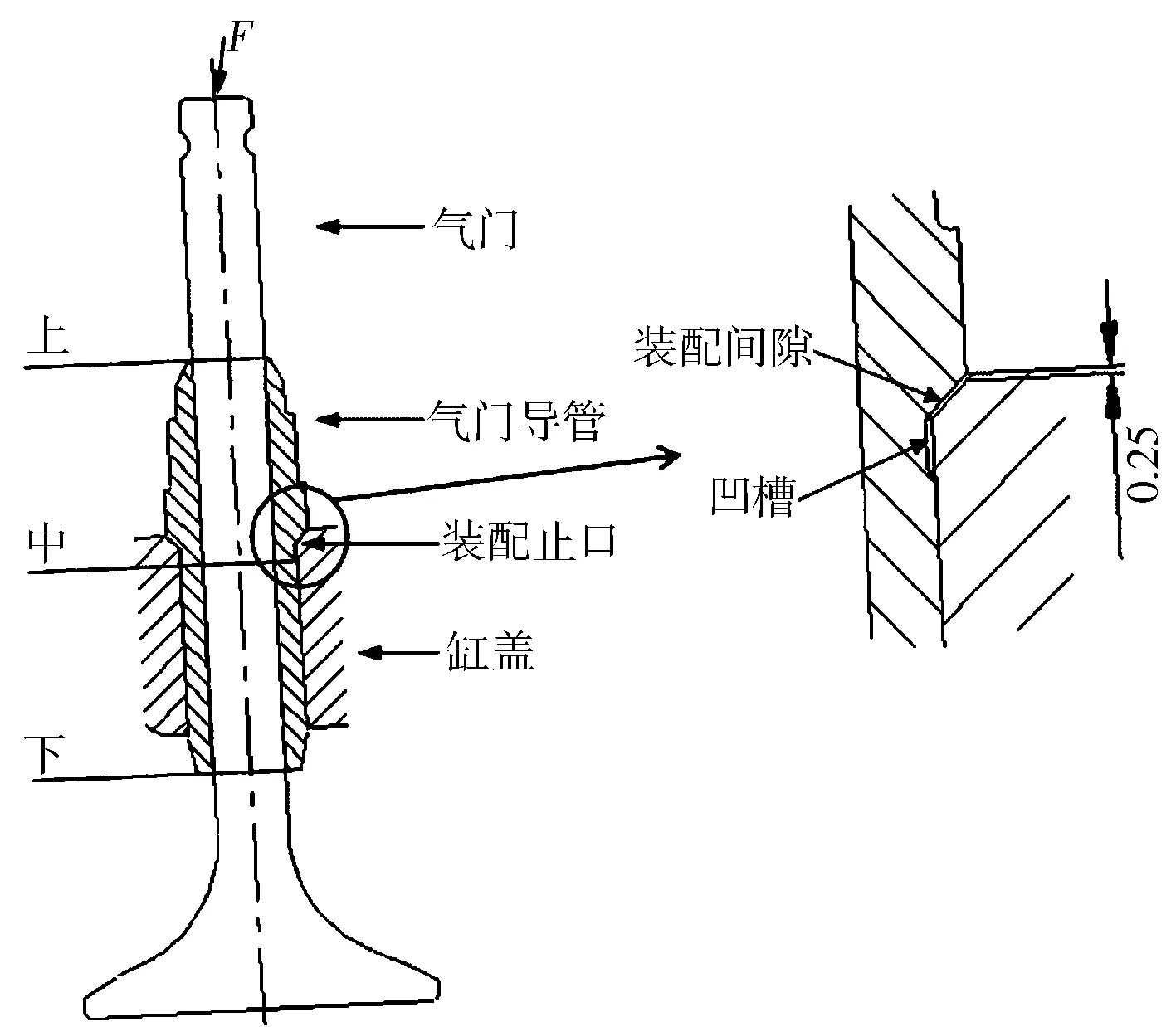

某柴油机气缸盖采用单体式、4气门结构,每个气缸盖有2个进气门和2个排气门,进排气道均为并联气道。凸轮轴作用在摇臂上,通过摇臂上的调整螺钉驱动气门在气门导管中作直线往复运动。气门导管过盈装配在气缸盖上的导管孔内,过盈量最大为0.04 mm;气门导管凸肩壁厚大于装配部位壁厚,以增强气门导管的弯曲刚度并防止导管松脱;在缸盖装配止口位置,气门导管沿轴向有0.25 mm的装配间隙;气门导管凸肩下部径向设计有凹槽。气门导管结构见图1。在整机台架试验中出现了多次气门机构失效的故障,主要表现为气门导管横断和纵裂(见图2),导致发动机工作异常,试验无法继续进行。导管横断位置为凸肩下方凹槽处,对应缸盖装配止口位置,纵裂位置为导管孔口。

图1 气门导管结构

图2 气门导管横断(左)和纵裂(右)故障

2 气门导管断裂原因分析

2.1 气门导管材料分析

气门导管材料为高磷铸铁,具有较好的耐磨性和导热能力。对气门导管断口和裂纹部位的基体进行化学成分检测(见表1中材料1),同时对同一批次的导管试棒进行力学性能检测(见表2中材料1)。为便于对比,对国内另外两种气门导管材料(材料2和材料3)进行化学成分和力学性能分析。通过对比分析可以看出,材料1的Cr元素含量明显低于另外两种材料,且不满足0.3%~0.6%的技术要求;材料1的抗拉强度和硬度也明显低于另外两种材料,且不满足技术要求(抗拉强度大于等于230 MPa,硬度大于等于210 HBW)。Cr是能够提高铸铁强度和耐磨性的重要元素,其含量较低直接导致材料的力学性能不能满足技术要求。因此,材料1力学性能较差是气门导管发生断裂故障的重要因素之一。

表1 气门导管材料化学成分对比

表2 气门导管材料力学性能对比

2.2 气门导管结构应力分析

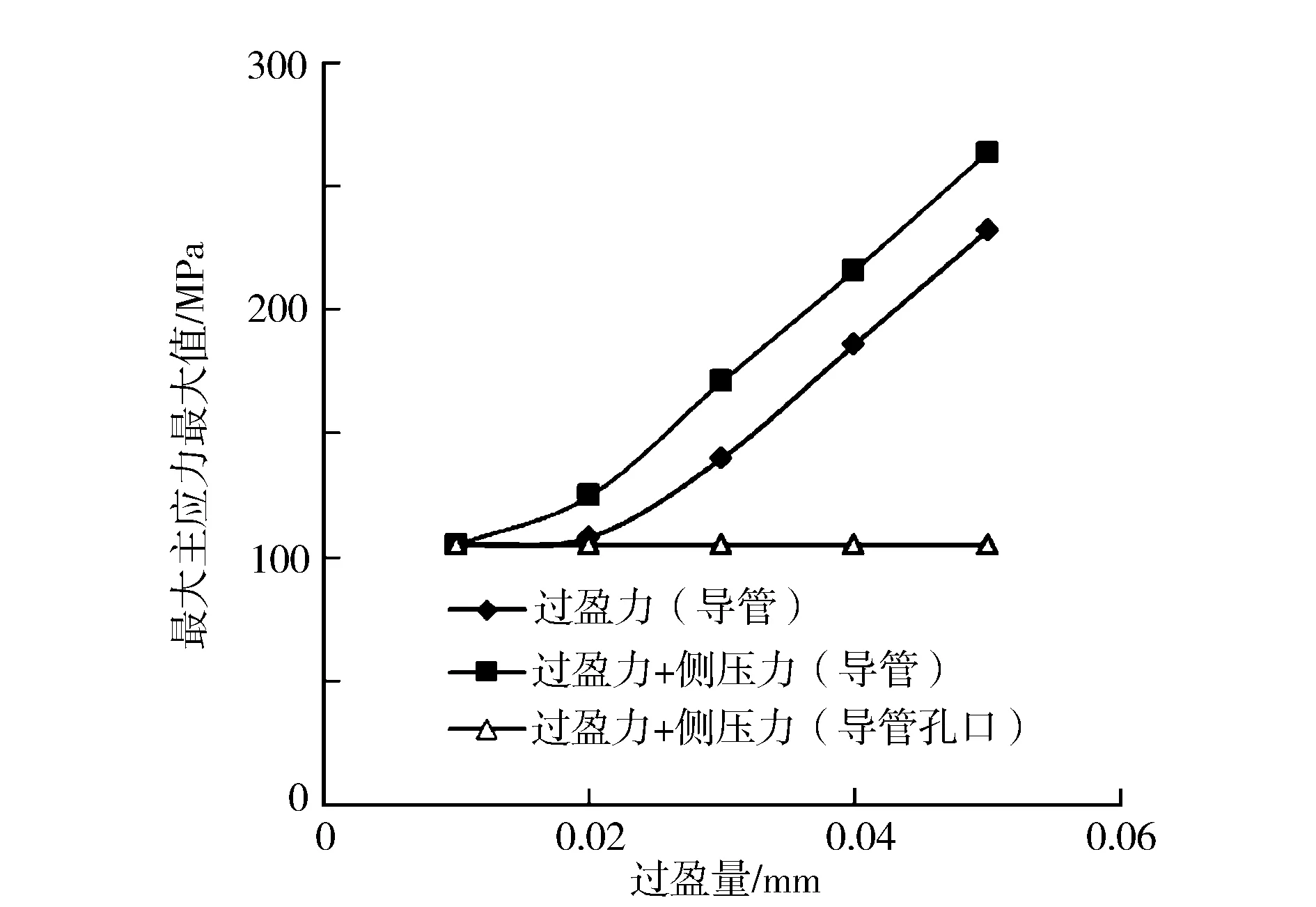

气门导管过盈装配在导管孔内,过盈量对导管的受力影响较大。在气门开启时,气门受到的调整螺钉的作用力F最大为2.1 kN,作用力方向与气门运动方向的夹角为5.54°,正常工作情况下,气门导管会承受最大0.2 kN的侧压力;在气门和导管发生异常磨损时,气门导管承受的侧压力会增大。本研究通过有限元仿真计算,主要考察气门导管受侧压力和装配过盈力的影响情况。在装配过盈量为0.04 mm时,气门导管最大主应力随侧压力的变化见图3;气门导管最大主应力随装配过盈量的变化情况见图4。

可以看出,气门导管工作状态(装配过盈力和侧压力叠加)承受的最大主应力最大值出现在凹槽部位,与导管横断位置吻合,这主要是由于凹槽处导管壁较薄,且离过盈接触段较近,造成此处应力集中。在安装过盈量为0.04 mm,侧压力为0时,导管最大主应力为196 MPa;侧压力为0.2 kN时,导管最大拉应力为216 MPa,未超出材料抗拉强度极限(设计值230 MPa);侧压力大于0.2 kN时,导管最大主应力随侧压力增长而线性增长。正常工作状态下,导管最大主应力随过盈量的增大而逐渐增大,过盈量增大0.01 mm,最大应力最大增幅46 MPa。在过盈量为0.01 mm时,侧压力对导管最大主应力最大值无影响,主要是由于凹槽处最大主应力受过盈力的影响较大,在过盈力较小时,侧压力的影响体现在导管其他部位。可见正常工作情况下,侧压力对导管最大主应力的影响较小,而装配过盈量是气门导管断裂的重要影响因素之一,降低装配过盈量可有效降低气门导管最大主应力。此外,过盈量对导管孔口应力无影响。

图3 装配过盈量0.04 mm时气门导管最大主应力随侧压力的变化

图4 气门导管最大主应力随装配过盈量的变化

2.3 气门导管微动磨损分析

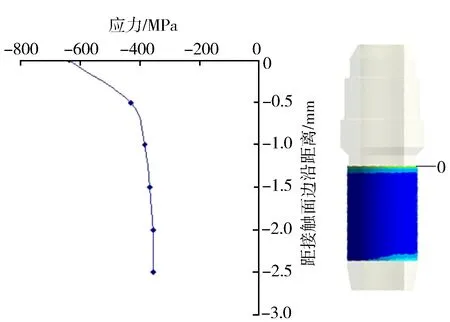

气门导管与座孔为过盈接触,气门导管过盈接触面压应力状态见图5。导管承载压应力最大位置出现在接触面边沿,即导管凹槽边沿0点位置。工作过程中气门在导管中呈往复摆动运动状态,导管在过盈接触面边沿必然会产生微动磨损。微动磨损基本是属于黏着磨损,载荷使接触面微凸体黏着磨损,而往复摆动运动引起微凸体断裂并产生磨屑。目前最常用的黏着磨损计算公式由Archard提出,可采用该数学模型进行微动磨损量的计算[7-10]。微动磨损模型示意见图6。

图5 气门导管过盈接触面应力

图6 微动磨损模型示意

(1)

式(1)为黏着磨损的Archard方程[7],即磨损量与载荷F和滑移距离s成正比,而与磨损表面的硬度H成反比,表达为磨损深度形式为[7]

(2)

式中:V为磨损体积;k为磨损系数;F为接触面所受的作用力;H为相对软材料的硬度;s为滑移距离;h为磨损深度;p为接触压力。

将气门导管接触面边沿接触应力及其轴向位移幅值代入式(2)可估算出导管接触面边沿的微动磨损量。图7示出不同过盈量、单次循环内的导管接触面边沿磨损量的变化曲线。由图7可见,在相同侧压力情况下,气门导管接触面边沿的微动磨损量随过盈量的增大而快速增加。因此,过盈量过大会造成导管接触面边沿(凹槽边沿)微动磨损严重,加速裂纹沿薄壁凹槽处扩展,进而导致导管产生横向裂纹。

图7 不同过盈量下导管接触面边沿磨损量的变化曲线

2.4 气门导管热变形分析

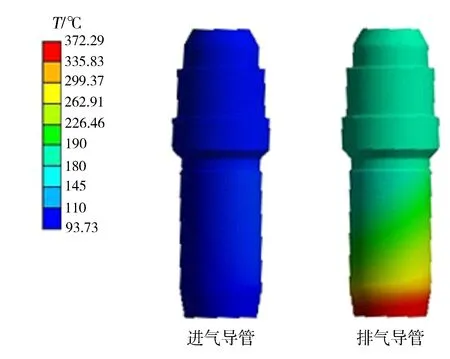

工作过程中,气门导管孔热变形量超过气门杆与导管间的间隙量,会造成气门运动不畅和导管拉伤,严重的会造成导管断裂。导管孔热变形的影响因素主要有缸盖螺栓预紧力和导管温度。经有限元仿真计算,进排气门导管的温度场分布见图8,热工况进排气门导管孔上中下3个截面(见图1)的位移见图9,导管孔最大热变形量见表3。

可以得出:进气门导管的平均温度为105 ℃,排气门导管上半部的平均温度为185 ℃;进排气导管位置偏移量均较大,且偏移方向一致,均为远离排气侧方向;进排气导管在3个截面径向热变形趋势一致,且最大径向变形量均小于气门杆-导管间隙。可见,气门导管热变形不是造成导管断裂的主要原因。

图8 进排气导管温度场分布

导管类型最大径向变形量/mm气门杆⁃导管最大间隙/mm位置进气导管0.0120.065下边缘进排气连线方向排气导管0.0380.085下边缘进排气连线方向

图9 热工况气门导管3个截面的位移

2.5 气门导管装配工艺分析

为验证气门导管的装配方法是否是导管断裂的影响因素,将气门导管分别按3种方法在缸盖上进行压装,然后再压出进行荧光探伤检测,最后对比检测结果,以评判压装方法对气门导管的影响。3种不同的压装方法分别为:液氮人工压入法(液氮冷却+人工压装)、压力机压入法、液氮+压力机压入法(液氮冷却+人工定位+压力机压装)。

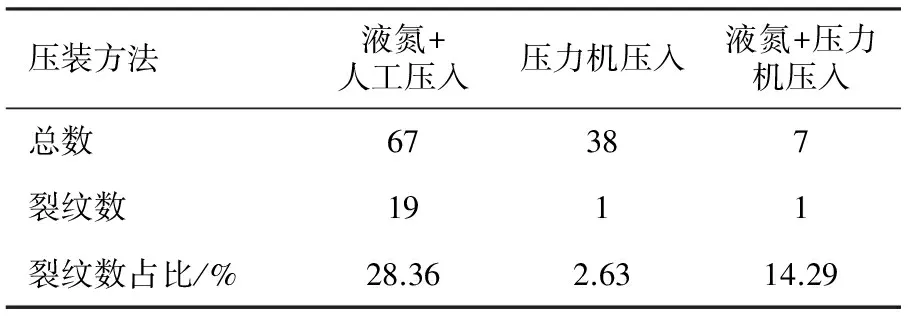

将压装过的气门进行荧光检测,发现3种压装方法压装过的气门导管均有部分导管出现纵向裂纹(见图10),将所有压装导管进行统计分析,结果见表4。可以得出:当前采用的液氮人工压入法会造成28.4%的导管存在初始纵向裂纹,且裂纹位置均出现在导管孔口,与故障导管裂纹位置相同,这主要是由于液氮冷却会使导管变脆,人工压装时会有多次较大的冲击力,造成导管孔口产生裂纹;实施液氮压力机压入法时,低温导管变脆,压装时需进行初始定位,定位误差过大,也会造成少量导管孔口产生裂纹;采用压力机压入法也存在个别导管定位误差过大导致孔口裂纹的问题,但与前两种装配方法相比,装配质量最好。

图10 荧光检测导管裂纹位置

压装方法液氮+人工压入压力机压入液氮+压力机压入总数67387裂纹数1911裂纹数占比/%28.362.6314.29

3 新方案气门导管试验验证

根据气门导管横断和纵裂影响因素分析结果,新方案气门导管采用抗拉强度和硬度都能够满足要求的材料3,将液氮人工压装的导管装配工艺改为压力机压装的方式,同时减小装配过盈量,改装配过盈量最大为0.03 mm。使用新方案气门导管在柴油机整机台架上进行了50 h考核试验,试验结束后进行拆机检查,气门导管均未出现横断和纵裂失效故障。

4 结束语

针对某柴油机台架试验过程中气门导管在凹槽位置发生的横断失效和孔口位置发生的纵裂现象,通过对气门导管的材料成分和力学性能、装配过盈量造成的导管结构应力集中和微动磨损、导管孔径向热变形、装配工艺等影响因素分析,发现将液氮人工压装的装配工艺改为压力机压装可以保证气门导管不发生预装纵裂现象,提高材料力学性能和减小装配过盈量可有效避免气门导管横断失效,并通过了试验验证。

[1] 袁兆成.内燃机设计[M].北京:机械工业出版社,2008.

[2] 吴兆汉,汪长民.内燃机设计[M].北京:北京理工大学出版社,1990.

[3] 龚冬英,范建新,王德银.250型柴油机气门导管结构研究改进[J].柴油机,2005(12):251-254.

[4] 於双月,池文慧,区云锋.缸盖气门导管与座圈压装质量控制[J].装备制造技术,2015(2):166-169.

[5] 《12150L柴油机》编写组.12150L柴油机[M].北京:国防工业出版社,1976.

[6] 屈盛官,黄荣华,薛晨,等.柴油机气门导管新型密封结构研究[J].华中科技大学学报,2001(8):74-76.

[7] 布尚 B,葛世荣.摩擦学导论[M].北京:机械工业出版社,2006:183-190.

[8] 贾国海,龚金科,鄂加强,等.齿轮轴过盈配合对轴肩微动磨损的影响研究[J].湖南大学学报,2013(5):31-36.

[9] ROBERT E. Another perspective:false brinelling and fretting corrosion[J].Tribology & Lubrication Technology,2004,60(12):34-37.

[10] 杨广学,谢基龙,李强,等.过盈配合微动损伤的关键参数[J].机械工程学报,2010,46(16):53-59.

[编辑: 袁晓燕]

Influencing Factors of Valve Guide Fracture for Diesel Engine and Its Improvement

WEI Junchao, WANG Yanli, XIN Hua, ZHANG Li, YUAN Xiaoshuai

(China North Engine Research Institute(Tianjin), Tianjin 300400, China)

For the transversal and longitudinal fracture failure of diesel engine valve guide during engine bench test, the influencing factors such as material performance, structural stress, fretting wear, thermal deformation and assembly process were analyzed. The results show that the poor mechanical properties and the stress concentration and fretting wear caused by large assembly interference are the main reasons leading to valve transection. The assembly process of liquid nitrogen artificial pressing is the main cause of longitudinal crack for the valve guide . Accordingly, a new scheme valve guide is proposed and verified by bench test.

valve guide; fracture; structural stress; fretting wear; assembly process

2016-11-28;

2017-05-29

卫军朝(1982—),男,副研究员,硕士,主要从事发动机气缸盖设计与研究;93618024@qq.com。

10.3969/j.issn.1001-2222.2017.04.007

TK423.43

B

1001-2222(2017)04-0031-05