曲轴轴承座裂解槽参数对裂尖应力应变场的影响

杨丹, 寇淑清

(1. 吉林农业大学, 吉林 长春 130118; 2. 吉林大学辊锻研究所, 吉林 长春 130022)

曲轴轴承座裂解槽参数对裂尖应力应变场的影响

杨丹1, 寇淑清2

(1. 吉林农业大学, 吉林 长春 130118; 2. 吉林大学辊锻研究所, 吉林 长春 130022)

裂解技术的核心问题是人为构造缺口,在缺口处形成应力集中,产生初始裂纹源,裂纹扩展直至最终断裂。本研究以某轿车曲轴轴承座为研究对象,利用解理断裂正应力判据作为理论依据,运用断裂力学软件Abaqus模拟分析了不同缺口参数下,裂解前裂尖处的应力应变场。通过模拟分析,研究裂解缺口参数对解理断裂判据中各参量值的影响。分析结果表明:曲轴轴承座材料QT500常温呈脆性,缺口不敏感; 鉴于裂解中要考虑裂纹形核、扩展、缺口加工及裂解载荷等问题,初步确定了曲轴轴承座裂解槽的优化参数。经试验验证,缺口参数优化后获得了理想的裂解效果。

曲轴; 轴承座; 裂解; 工艺参数

发动机是汽车的核心部件,是汽车的动力源,其性能直接决定了汽车的性能。当今社会,汽车工业飞速发展,发动机主要零部件的制造加工也出现了一些新的制造工艺,裂解工艺就是其中之一。裂解工艺本质上是借助材料的脆性预先加工初始裂纹源,施加垂直于断裂面的正应力,使其在裂纹源处产生微裂纹,待裂纹扩展后达到零件剖分的目的。这种加工工艺具有加工工序少、制造精度高、设备投资小、生产成本低等优点。连杆裂解技术已经比较成熟,曲轴轴承座的结构与连杆结构相似,属于典型剖分类零件,由本体和轴承盖装配而成,用螺栓连接,但材料与连杆不同[1-3]。

裂解工艺中人为加工的初始裂纹源称为裂解槽(也称缺口),从多年连杆裂解研究经验得知:裂解槽的参数对裂尖附近应力应变场有重要影响,进而影响裂解加工的载荷、质量和加工速度[4-6]。本研究利用Abaqus软件,以某轿车6缸发动机曲轴轴承座为研究对象,对裂解加工进行数值模拟,分析裂解槽各参数对裂尖应力应变场的影响,从而对裂解槽各参数进行优化并加以试验验证。

1 解理断裂判据

图1 缺口参数

2 模型的建立及材料特性

2.1 模型的简化处理

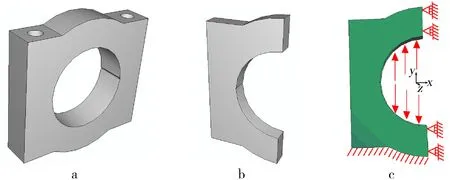

研究对象为某轿车6缸发动机曲轴轴承座,裂解时各轴承座同时断裂,轴承座受力情况相同,因此,取其中1个进行分析模拟计算,即可研究得出各轴承座的受力情况。图2示出单个轴承座模拟分析的三维简化图,由于本研究不进行裂纹扩展的模拟分析,仅探讨断裂前缺口参数对解理断裂判据中各参量的影响,故可将螺栓孔对裂尖处应力应变场的影响忽略。将图2a沿轴对称方向进行分割,由于轴承结构上的左右对称,厚度方向上结构对称、载荷对称,可将模型进一步简化,沿厚度方向进行再次分割,见图2b。图中圆形孔直径为59mm,外端圆弧直径为100mm,两侧宽度为100mm,两螺栓孔间距为76mm,螺栓孔直径为10mm,轴承座厚度为21mm。连杆与轴承座的工作状态不同,受约束也不相同,充分考虑了二者受力情况的区别,简化的轴承座按图2c方式施加约束。

图2 缸体轴承座三维简化模型及约束

2.2 材料特性

QT500-7为铁素体型球墨铸铁,强度与韧性中等,被切削性尚好,低温时,韧性向脆性转变,冲击值较高,且有一定抗温度急变性和耐蚀性,在国内外应用非常广泛[10-14]。先进的双金属烧结工艺可用于加工缸筒材料为灰铸铁,曲轴箱材料为球墨铸铁的高端发动机缸体,此类缸体的优点是缸筒可以更好地散热,曲轴箱的强度更高[15-17]。因此,研究球墨铸铁曲轴轴承座裂解缺口参数是很有意义的。本研究以QT500-7为轴承座材料进行建模分析,通过拉

伸试验测得球墨铸铁的相关参数:弹性模量E=1.68×105MPa,泊松比ν=0.24,断裂应力σb=506 MPa,名义屈服应力σ0.2=365 MPa。

3 裂解槽参数对裂尖应力应变场的影响

裂解技术的核心问题是人为构造缺口,在缺口处形成应力集中,使缺口处产生初始裂纹源,裂纹扩展进而贯通。曲轴轴承座材料QT500-7低温呈脆性,裂解时,在外载荷拉应力的作用下缺口处发生正断,因此,可利用最大正应力准则判断启裂[18-19]。缺口前端正应力最大,易优先启裂,即缺口前端—裂尖处的应力应变场直接影响曲轴轴承座的裂解。

3.1 裂解槽张角对裂尖应力应变场的影响

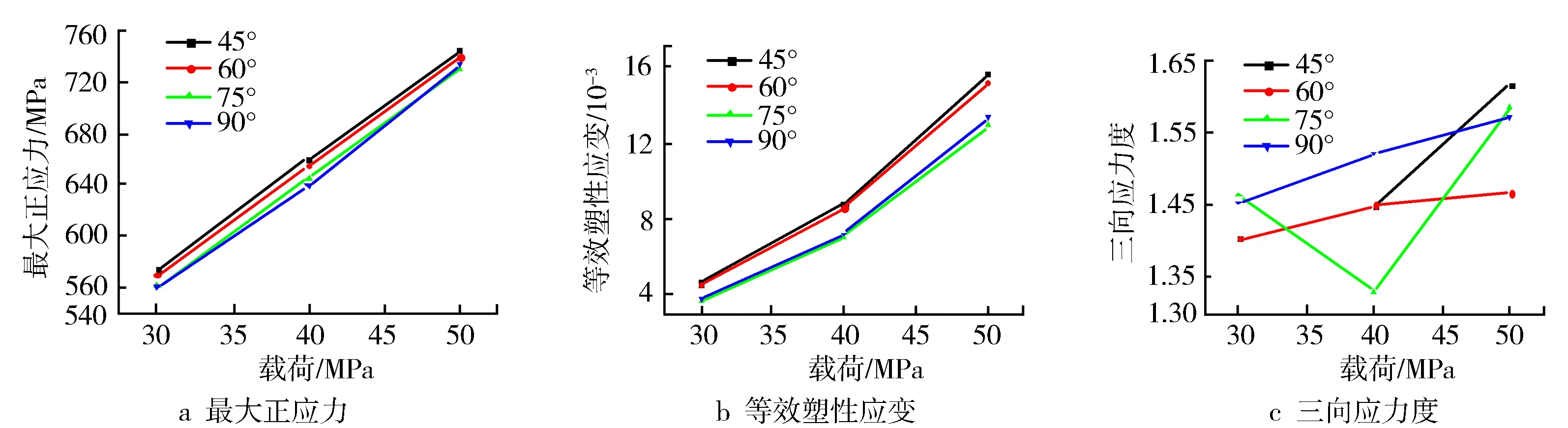

本研究模拟分析采取固定两裂解槽参数改变另一个裂解参数的方式。根据研究经验,先将曲率半径r=0.2 mm和深度h=0.6 mm固定,对裂解圆弧面施加正向应力载荷,逐步加载,当圆弧面应力达到60 MPa时,裂尖点主应力σyy达到断裂应力,模型断裂。故本研究模拟分析了断裂前圆弧面承受30~50 MPa正应力时裂尖附近应力应变场,进而判断缺口参数对断裂判据中各参量的影响。

根据轴承座的断裂方式及解理断裂三判据,最大正应力σyy对保证形核后的裂纹得以扩展的参量起主要作用。由图3可见,张角α由45°变化至90°时,最大正应力随着张角的增加逐渐变小,张角α= 45°时的最大正应力值最大,总体来看数值相差不大;保证裂纹形核的参量等效塑性应变在张角为45°和60°时值较大,且非常接近;保证形核后裂纹不会钝化的参量三向应力度在不同载荷作用下无特定规律,试中不同张角下的三向应力度值都可保证裂纹不会钝化。结合数值模拟分析可知,曲轴轴承座材料QT500-7与连杆材料C70S6不同,缺口对张角敏感度差。裂解中,裂纹形核至关重要,没有形核裂纹就不能扩展和贯通。考虑张角小,换刀不便,采用拉削方式加工裂解槽时,裂解槽张角最适宜取α=60°左右。采用激光加工可取更小数值。

图3 不同载荷下三判据随切口张角的变化

3.2 缺口深度对裂尖应力应变场的影响

本研究在分析裂解槽深度对裂尖应力应变场的影响时,根据经验取深度为0.4~0.7 mm,将裂解槽张角α固定为60°,裂解槽曲率半径r固定在0.2 mm进行模拟分析。图4示出不同载荷下各参量随缺口深度变化曲线。

裂解槽深度对裂尖附近应力应变场有一定的影响:裂尖处的最大正应力值随着裂解槽深度的增加而增加,h=0.7 mm时正应力值最大;等效塑性应变值随着裂解槽深度的增加而增加,等效塑性应变会影响裂纹的形核,球墨铸铁中由于石墨含量相对高,缺口敏感度差,但深度越深越易形核;三向应力度在槽深h=0.7 mm时最大,而且随着载荷的增加逐渐增加,都可满足裂尖不钝化的要求。考虑零件的加工要求及刀具费用,裂解槽最终要作为加工余量镗掉,不能过深。又有研究显示:裂解槽深度的提高可有效降低裂解时的载荷,根据加工经验,裂解槽深取h=0.6 mm比较合理。

图4 不同载荷下三判据随切口深度的变化

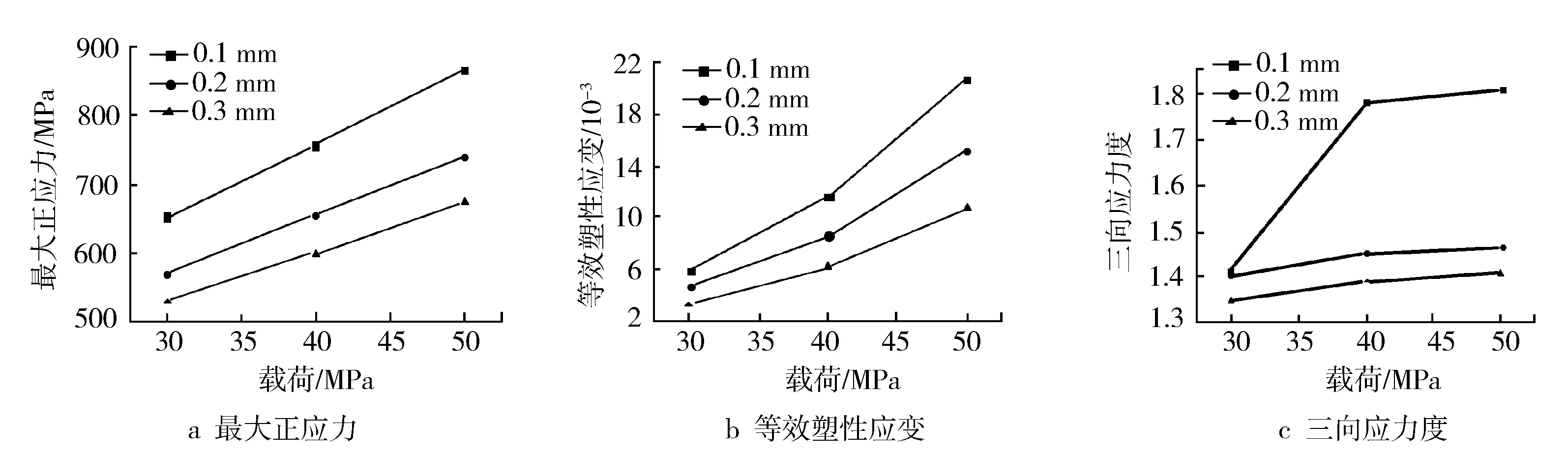

3.3 缺口曲率半径对裂尖应力应变场的影响

本研究在分析缺口曲率半径对裂尖应力应变场的影响时,取裂解槽张角α=60°,深度取h=0.6 mm,曲率半径r取0.1~0.3 mm,模拟计算不同载荷时,曲率半径对裂尖应力应变场的影响。图5示出不同载荷下各参量随切口曲率半径的变化曲线。从图5a可以看出,确保裂尖形核后裂纹可以扩展的参量——最大正应力σyy随着载荷的增大而增大,曲率半径r=0.1 mm的裂解槽最大正应力增大趋势明显大于其他二者,即r=0.1 mm时,裂尖正应力集中更为显著,启裂更易发生;图5b显示,曲率半径r=0.1 mm时,等效塑性应变εPEEQ——保证缺口可以形核这一参量值大于其他两者,更易于形核;图5c显示,三向应力度——保证裂纹扩展后不会被钝化的参量在载荷达到约50 MPa后,曲率半径r=0.1 mm的裂解槽最大三向应力度明显高于其他二者。3个参量结果都显示裂解槽曲率半径越小越利于形核并扩展,同时保证裂纹形核后不会钝化。以上数据表明,QT500-7材料裂解槽对曲率半径比其他两参数更为敏感。因此,裂解槽曲率半径最佳取值越小越好。裂解槽的加工方式有激光加工和拉削两种。采用拉削加工时,曲率半径越小,刀具磨损越严重,可取曲率半径r=0.1 mm;采用激光加工时可取r=0.05 mm。

图5 不同载荷下三判据随切口曲率半径的变化

4 试验验证分析

为了对模拟结果进行验证,在CSS-88300万能拉力机上,用特殊设计的装置进行试验。拉力机最大公称拉力300 kN,电脑采集信号速率为200次/s。试件裂解槽三参数中,张角最不敏感,因此将张角固定在60°。采用正交试验,试验数据见图6。

由图6可见,9组试件的裂解载荷中,h=0.7 mm,r=0.1 mm时裂解载荷最小,试件裂解效果好,塑性变形很小。由图6还可看出,缸体QT500-7材料对裂解槽张角不敏感,裂解槽深度越深裂解载荷越小,裂解槽曲率半径越小,应力越集中,裂解载荷越小,裂解效果越好,试验结果与模拟结果吻合。

图6 裂解载荷与槽深、曲率半径的关系

5 结论

a) 裂解槽的张角对裂尖应力应变场影响极小,缺口不敏感,考虑加工因素,张角α取60°比较合理;

b) 裂解槽深度越深,裂尖附近正应力值越大,越易于形核及裂纹扩展,裂解载荷也变小,考虑加工后裂解槽需要镗掉,所以裂解槽深度h取0.6 mm左右更合理;

c) 曲率半径对裂尖应力应变场影响很大,减小曲率半径更易于形核并扩展,同时能大幅降低裂解载荷。考虑加工刀具磨损问题,拉削加工裂解槽时,曲率半径取0.1 mm更合理。

[1] 寇淑清,金文明,谷诤巍,等.内燃机连杆制造最新技术与发展趋势[J].内燃机工程,2001,22(1):28-31.

[2] 寇淑清,杨慎华,赵勇,等.发动机连杆裂解加工及其关键技术[J].吉林大学学报(工学版),2004,34(1):85-90.

[3] 杨慎华,寇淑清,金文明.发动机连杆裂解加工装置:中国,01271935.8[P].2002-09-18.

[4] 何东野,杨慎华,寇淑清.发动机曲轴箱轴承座裂解加工新工艺[J].新技术与新工艺,2007(9):43-46.

[5] 杨慎华,张志强,寇淑清.发动机连杆裂解加工关键技术的研究[J].内燃机工程,2006,27(5):80-84.

[6] 寇淑清,杨慎华,邓春萍,等.裂解工艺—发动机连杆制造最新技术[J].中国机械工程,2001(7):839-842.

[7] 杨慎华,郑黎明,张志强,等.基于裂解设备的连杆裂解加工质量影响分析[J].内燃机学报,2010,28(2):186-191.

[8] 杨慎华,寇淑清,郑祺峰,等.发动机连杆裂解制造工艺及设备[J].汽车技术,2005(2):29-32.

[9] 寇淑清,杨慎华,金明华.发动机连杆裂解加工技术及其应用[J].机械强度,2004(5):538-541.

[10] Yano M.Improvement and applications of Spheroidal graphite iron[C]//35th Japan congress on Materials Research.Kyoto:[s.n.],1991:7-13.

[11] Hsu C H,Hu C K,Lee S C.Fracture mechanics behavior of austenitic compacted graphite cast iron[J].Journal of Materials Science,1996,31:765-771.

[12] 安阁英.铸件形成理论[M].北京:机械工业出版社,1990:238-250.

[13] 李隆盛.铸造合金及熔炼[M].北京:机械工业出版社,1989:67-68.

[14] 商全义,弓金霞.球墨铸铁高温弹塑性力学性能的实验研究[J].热加工工艺,2000(2):19-20.

[15] 谷诤巍.发动机连杆裂解加工工艺[J].新技术新工艺, 2003(7):14-15.

[16] Wang G Z ,Chen J H.Cleavage fracture criterion of low alloy steel and weld metal in notched specimens[J].International Journal of Fracture,1998,89(3):269-284.

[17] Fetouh,Mohamed A.Method for making a split bearing assembly:United States,4569109[P].

[18] 黄明志.金属力学性能[M].西安:西安交通大学出版社,1986:36-42.

[19] 王国珍,王俊刚,陈剑虹.试样尺寸对钢的细观解理断裂应力的影响[J].机械强度,2003,25(5):552-555.

[编辑: 袁晓燕]

Influence of Cracking Groove Parameter of Crankshaft Bearing Block on Crack Tip Stress-strain Field

YANG Dan1, KOU Shuqing2

(1. College of Engineering and Technology, Jilin Agricultural University, Changchun 130118, China; 2. Roll Forging Research Institute, Jilin University, Changchun 130022, China)

The core of fracture splitting process was building the gap artificially. The stress concentration formed in the gap and then the initial crack generated, extended and finally ended with the fracture splitting. Taking a car crankshaft bearing block as research object, the stress-strain field of crack tip before fracturing was analyzed under different gap parameters with Abaqus software based on the criterion of cleavage fracture normal stress. The results showed that the gap was insensitive because QT500 cylinder block behaved brittle at normal temperature. Considering the problems of crack nucleation, extending, splitting groove machining and splitting load, the optimum parameters of cracking groove were determined. The experiment proved that the optimized parameters had a good effect of fracturing.

crankshaft; bearing block; fracture splitting; process parameter

2016-09-29;

2017-08-01

汽油发动机裂解式连杆加工技术与成套设备研制及产业化(2013ZX04002-021)

杨丹(1983—),女,讲师,硕士,主要研究方向为农业机械工程、材料加工工程;yangdan228@163.com。

寇淑清(1962—),女,教授,博士,主要研究方向为汽车关键零部件精密高效制造技术;kousq@jlu.edu.cn。

10.3969/j.issn.1001-2222.2017.04.005

TK413.3

B

1001-2222(2017)04-0022-04