油气长输管道裂纹缺陷产生原因

张辉宇,张瑞轩

(1.中石化集团胜利石油管理局海上石油工程技术检验中心,东营 257064; 2.南京大学 现代工程及应用科学学院, 南京 210023)

油气长输管道裂纹缺陷产生原因

张辉宇1,张瑞轩2

(1.中石化集团胜利石油管理局海上石油工程技术检验中心,东营 257064; 2.南京大学 现代工程及应用科学学院, 南京 210023)

介绍了油气长输管道检测中发现的多种类型裂纹,通过冶炼过程分析、定量光谱分析及金相分析,查出了裂纹的产生原因,为长输管道质量提供了有力保障。

冷裂纹;热裂纹;延迟裂纹;定量光谱分析;非金属夹渣物;焊接工艺评定

众所周知,裂纹是金属原子间的结合遭到破坏,原子间形成新的界面而产生的缝隙,是焊接缺陷中危害最大的一种缺陷。裂纹的出现将显著地减少承载面积,更严重的是裂纹端部会形成尖锐缺口,致使应力高度集中而发生扩展。如果裂纹没有被发现而存在于焊接接头中,在循环载荷的作用下,裂纹将在焊接接头中扩展,引起焊接接头的失效,造成管线的泄漏,后果和危害是不可预料的。所以,在焊接界有着“闻‘裂’色变”的说法[1]。

笔者介绍了几种油气长输管道中裂纹的射线检测图像,通过冶炼过程分析、定量光谱分析及金相分析等,查出了裂纹产生的原因,为长输管道质量提供了有力保障。

1 裂纹的分类及产生原因

裂纹的分类形式较多,可按照裂纹大小、裂纹延伸方向、裂纹发生部位、裂纹产生时机和条件等对其进行分类。

工程长输管道射线照相底片采用CR和γ源(Ir192)、传统底片Agfa C7曝光技术,用肉眼评定。笔者将裂纹按照发生部位进行分类,分为横向裂纹(于焊缝垂直)、纵向裂纹(于焊缝平行)、辐射状裂纹等[1]。

1.1 横向裂纹

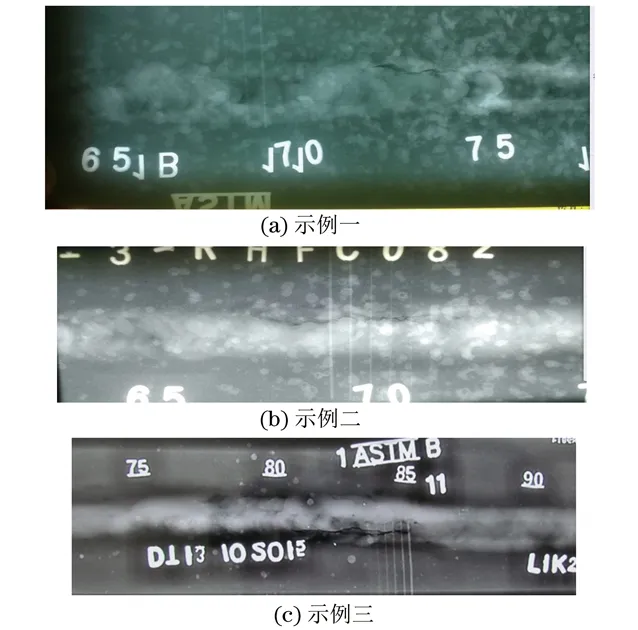

图1 横向裂纹示例

一般横向裂纹大多属于冷裂纹。由于冷裂纹的延迟和快速脆性特征,给长输管道带来的危害是灾难性的。图1为横向裂纹示例。图1(a)中裂纹方向垂直于焊缝方向,有许多微小裂纹;处于热影响区,裂纹从母材处延伸至焊接接头中,并且还有进一步延伸扩展趋势;图1(b)中裂纹方向垂直于焊缝方向,有微小裂纹;裂纹从母材直缝处首先开裂,伴随着焊接延伸至焊接接头中,并且还有进一步延伸扩展趋势,裂纹的另一方向延伸至母材内部;图1(c)中裂纹方向垂直于焊缝方向,裂纹从热影响区首先开裂,伴随着焊接延伸至焊接接头中,进一步向母材深处和焊接接头中延伸扩展。

发现横向裂纹的焊接接头的壁厚都是9.5 mm,将发生裂纹的焊接接头管材热加工号进行分析,发现热加工号数值不同,不是一批炉号的管材。

通过定量光谱分析及金相分析,发现Si 、Mn元素与厂家提供的元素含量不一致,高于管线提供的值[2]。Si元素含量过高会造成材料的脆性,材料室温下形成脆裂。此即横向裂纹产生的原因。

1.2 纵向裂纹 热裂纹是结晶裂纹,其生成的原因是焊缝金属在凝固过程中,结晶偏析生成杂质低熔点共晶物富集于晶界,形成“液态薄膜”。在特定的敏感温度区间,“液态薄膜”强度极低。由于焊缝凝固收缩受到拉应力,最终开裂形成裂纹,所以纵向裂纹一般是热裂纹。

图2 纵向裂纹示例

纵向裂纹示例如图2所示。图2(a)中裂纹方向平行于焊缝方向,呈锯齿状,该焊接接头为返修焊口,裂纹处于熔合区;图2(b)中裂纹方向平行于焊缝方向,呈锯齿状,该焊接接头为返修焊口,裂纹处于热影响区;图2(c)中裂纹方向平行于焊缝方向,呈锯齿状,该焊接接头为返修焊口,裂纹处于焊缝区。

该纵向裂纹产生原因为:① 在焊接工艺评定中,需要将母材预热到最低温度(80 ℃),在焊接接头的根部焊接时是STT(实芯焊丝氩气保护)打底,施工方没有做好焊前预热,根焊打底后,由于环境温度较低,焊缝温度降低很快,形成裂纹;② 由于根焊打底时,管线发生移动,对口器对管线锁紧不够,造成应力的形成,并施加到焊接接头,形成裂纹;③ 焊接组对时,管线中心线距离较大,施工方采用千斤顶时,造成应力的形成,并施加到焊接接头上,形成裂纹。

1.3 放射状裂纹

文中所述案例出现在焊后一段时间(几小时,几天甚至更长的时间),故也称延迟裂纹。一般焊后24 h,冷裂纹出现率为92%,无损检测都能发现。放射状裂纹示例如图3所示。

图4 裂纹解剖示意

对图3中裂纹处解剖,并对该区域做定量光谱分析,发现Ca、Si、Mn元素超标。裂纹解剖示意如图4所示。

众所周知,钢厂在冶炼时,用Si 、Mn脱氧、脱硫时形成非金属氧化物。

如果非金属氧化物熔渣在冶炼处没有与铁水分离,就会混进钢坯中,钢坯在随后的锻造过程中,非金属夹渣物被轧制成为扁平的层状缺陷,即解剖检测发现的焊接接头内部位置的夹层缺陷。

X65M管线钢是多元素微合金强化低碳钢,X65M管线钢和其焊接接头的金属夹杂物在伸长率上存在很大差异[3]。在环境温度和外部应力的作用下,逐渐产生了3条裂纹。

明确原因后,检查了该焊接接头的板材加热号,对该批管材的焊接接头又重新进行无损检测,再次发现1条裂纹。

由于该工程发现裂纹较多,在管道工程的压力试验中,在标准允许的情况下,需要加大试验压力,延长气密性试验的时间,在工程开工前将裂纹全部找出,保证管道介质在长时间使用和运输中的安全。

2 结语

笔者将在国际长输管道工程中遇到的大量多种类型裂纹进行了射线检测和金相分析,查找出裂纹产生原因,以供同行参考。

[1] 王晓雷.承压类特种设备无损检测相关知识[M]. 北京:中国劳动社会保障出版社,2007.

[2] ASME V 2013 Nondestructive testing[S].

[3] 田庆荣,王克杰.非金属夹渣物和金相组织对板材伸长率的影响 [J].物理测试, 2011,29(4):23-25.

The Causes of Crack Defects in Long Distance Oil and Gas Pipeline

ZHANG Huiyu1, ZHANG Ruixuan2

(1.Sinopec Shengli Petroleum Administration Bureau of Offshore Oil Engineering Technology Inspection Center,Dongying 257064, China;2.College of Engineering and Applied Science, Nanjing University, Nanjing 210023, China)

The detection of various types of cracks in long distance pipeline is introduced, through the analysis of smelting process, quantative spectral analysis and metallographic analysis, the causes resulting in the cracks are analyzed, and the corresponding treatment is carried out. It provides a strong guarantee of quality for the long distance pipeline.

cold crack; hot crack; delay crack; quantitative spectral analysis; nonmetal slag inclusion; welding procedure of specification

2016-09-12

张辉宇(1970-),男,高级工程师,主要从事无损检测工作

张辉宇, zhanghuiyu1970@163.com

10.11973/wsjc201707017

TG115.28

B

1000-6656(2017)07-0073-02