储油罐底板腐蚀的弱磁检测

王焱祥,于润桥,林志福,胡 诚,肖 楠

(1.南昌航空大学 无损检测技术教育部重点实验室,南昌 330063;2.华能汕头电厂,汕头 515000)

储油罐底板腐蚀的弱磁检测

王焱祥1,于润桥1,林志福2,胡 诚1,肖 楠1

(1.南昌航空大学 无损检测技术教育部重点实验室,南昌 330063;2.华能汕头电厂,汕头 515000)

针对储油罐底板易形成腐蚀、点蚀、穿孔等缺陷的问题,提出了一种基于地磁场的新型无损检测技术,以人工腐蚀缺陷的试板为研究对象,进行了弱磁检测。采用概率法和Symlets小波基分解法对检测结果进行分析,对比了两种方法在缺陷信号识别上的优缺点,最后通过在现场检测验证了弱磁检测方法的可靠性。

储油罐底板;无损检测;腐蚀;缺陷识别

储罐在长期使用过程中会受到自然环境和内部介质等不利因素的影响,其某些部位会受到不同程度的腐蚀,为了保障储油罐的安全可靠运行,需要对储油罐进行检测、评估与维护[1]。有关资料表明,在储罐的腐蚀失效中,底板腐蚀约占80%,目前对石油储罐底板腐蚀缺陷常用的无损检测方法主要有:漏磁检测、超声检测、磁粉以及声发射检测等。其中漏磁检测、超声检测和磁粉检测等的检测效率较低;声发射检测则需要较为复杂的外部条件,且噪声大,信号分析困难[2]。近几年,有学者提出了一种无需耦合、无需外加磁化就可实现一定提离情况下的检测技术——弱磁检测技术。于润桥、胡博等利用弱磁检测技术实现了人工槽模拟GH4169涡轮盘表面裂纹缺陷的检测,论证了弱磁检测的可行性,理论分析了弱磁检测原理和磁异常特征[3]。

弱磁无损检测技术是基于地磁场的被动式检测方法,无需磁化过程,可避免工件由于剩磁而引起的不利影响,具有操作简单、检测速度快、定位精确,可检测表面及内部缺陷,易发现微小的穿孔、腐蚀及裂纹,可评估材料的不连续性、应力集中及易产生缺陷的地方等优点。笔者采用了概率法和Symlets小波基分解法对检测结果进行分析,对比了两种方法在缺陷信号识别上的优缺点,最后通过实际现场检测,验证了弱磁检测方法的可靠性。

1 弱磁检测原理

弱磁检测技术建立在天然地磁场的基础上,通过磁信号采集仪对检测试样进行扫查,采集不同方向上磁感应强度的变化,从而判断检测试样表面及一定深度范围内是否存在缺陷,并经过数据处理判断检测试样中存在缺陷的位置及大小。地磁场可以看成恒定磁场,在地磁场中放入铁磁性材料待检试件,试件将会被磁化;若试件中存在腐蚀缺陷,由于母材的磁导率(铁磁性材料相对磁导率远大于1)与腐蚀缺陷处磁导率(缺陷处空气为无磁性材料,相对磁导率约为1)不同,腐蚀缺陷处磁导率小、磁阻大,磁力线将会改变路径,形成磁异常,使用高精度的弱磁检测仪在试件表面进行扫查,即可发现磁场异常区域[3-5]。

该技术不仅仅适用于铁磁性材料,且适用于顺磁性材料,如铝合金、镍基高温合金GH4169材料等。在无强磁干扰的情况下,其对自然缺陷有更好的检出率,因为自然缺陷经过地磁场长期的反复作用,在缺陷处的磁畴壁发生移动以及磁化矢量发生转动,导致磁畴结构发生变化,产生固定的磁畴结点,固定磁畴结点内的弱磁场在缺陷处会产生磁异常。

2 试板设计

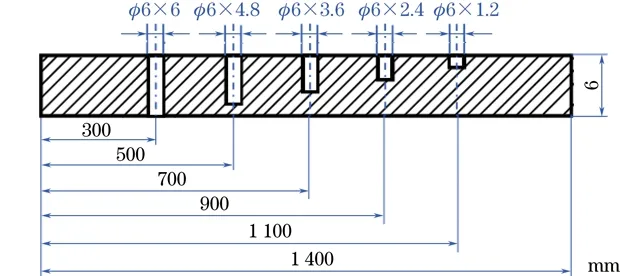

Q235-A普通碳素结构钢屈服极限为235 MPa,属于铁磁性材料范畴,由于其含碳量适中,综合性能较好,强度、塑性和焊接等性能得到较好配合,被广泛应用于工程结构中,并常用作储罐底板的制作材料。使用该种钢试板进行试验,截取了一规格为1 400 mm×400 mm×6 mm(长×宽×高)的试板。试板仅通过了机械钻孔处理,加工出五个人工缺陷,缺陷处于同一水平,用于模拟腐蚀及穿孔缺陷,试板宽度为200 mm处该含人工腐蚀缺陷试板的剖面图如图1所示。

图1 含人工腐蚀缺陷试板的剖面图

3 试验过程及现场应用

3.1 试验方法

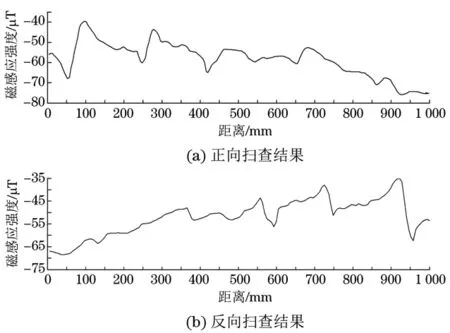

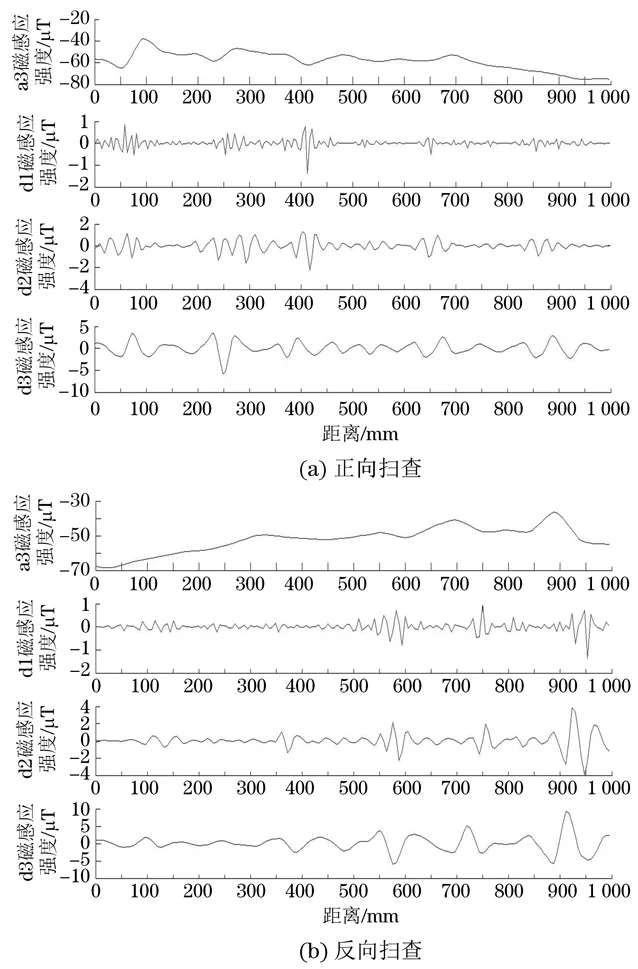

使用自主研发的弱磁检测仪检测含腐蚀缺陷的储罐底板,检测探头选用高精度磁通门传感器,测量范围为±250 000 nT,分辨率为1 nT,采样频率为12.5 Hz。由于该试板为铁磁性材料,在一定的提离范围内,自然的地磁场条件下,外界干扰较小,储罐底板的弱磁检测采取手动扫查的方式,将探头置于工件表面上(或者将探头置于扫查装置上,探头与工件表面有一定的提离),使弱磁探头在缺陷表面上方匀速稳定的移动。使用单探头,将探头置于工件表面,在试板表面匀速稳定地移动探头,匀速移动的速度最大不超过6 m/min,采集试件表面磁感应强度,并重复多次扫查,以验证重复性。分正向和反向两次扫查对比验证检测的可靠性,正向扫查时,起点为距离第一缺陷左侧50 mm处,终点为距离第五缺陷右侧150 mm处;反向扫查时,起点为距离第五缺陷右侧150 mm处,终点为距离第一缺陷左侧50 mm处。两次扫查长度均为1 000 mm,正向扫查时人工缺陷大致位置在50,250,450,650,850 mm处,反向扫查时人工缺陷大致位置在150,350,550,750,950处,得出的检测信号如图2所示。

图2 人工试板腐蚀缺陷的弱磁检测信号

3.2 缺陷提取

3.2.1 概率法缺陷提取

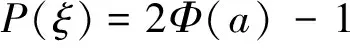

由于所采集到的非平稳信号是板材磁感应强度信号和缺陷处磁异常信号的叠加,板材的磁感应强度信号可以理解成是平稳的背景场信号,而磁异常信号是一种幅度改变较大、发生时机不确定的非周期性扰动信号,因此可以认为磁异常幅度的变化服从正态分布;根据正态分布规律,检测过程中若遇到缺陷,缺陷处将产生磁异常现象,所采集的磁场信号表现为异常点,异常点的发生属于小概率事件,可以计算出相应的置信区间,设定阈值,超出阈值线的再将其判断为缺陷产生的异常信号。

设随机变量ξ服从正态分布N(μ,σ2),μ为数学期望,σ为标准差。则随机变量ξ落在区间(μ-aσ,μ+aσ)内的概率为:

(1)

当a=1.96时,其置信水平为95%,随机信号落在该区间内则认为是可信的无缺陷信号,落在该区间外的认为是不可信的异常缺陷信号。磁场为矢量信号,测量的实际信号是磁感应强度曲线,信号处于不同的水平,磁场梯度信号可以反映出磁信号的突变状况,且信号处于同一水平。通过计算测得磁感应强度信号和磁场梯度信号,再对磁场梯度信号进行计算,得出置信水平为95%的阈值曲线如图3所示,超出阈值线的地方即可以判定为由缺陷引起的异常信号,在正向扫查和反向扫查处理信号中均有6处超出阈值线,通过实时评判显示第4处不是人工缺陷,其他5处均为人工腐蚀缺陷。

图3 置信水平为95%的阈值曲线(人工试板)

3.2.2 小波分析法缺陷提取

小波分析是一种信号的时间-尺度(时间-频率)分析方法,它具有多分辨率分析的特点,在时频两域都具有表征信号局部特征的能力,在低频部分具有较高的频率分辨率和较低的时间分辨率,在高频部分具有较高的时间分辨率和较低的频率分辨率,常用于分析正常信号中的瞬态反常现象并展示其成分。

图4 人工试板检测信号的三尺度重构曲线

Symlets小波基具有较好的正则性和对称性,ψ(t)和尺度函数φ(t)中的支撑长度为2N-1,消失矩阶数为N-1;随着阶次的增大,消失矩阶数也增大,有利于数据的压缩和消除噪声,频域的局部化能力越强,支撑长度也会增加,会耗费更多的计算时间,紧支性减弱。因此,笔者选用了sym8小波基对信号进行三尺度分解,分解为三层高频系数和第三层低频系数,并对系数进行重构,三尺度重构曲线如图4所示,其中a3为第三层低频系数重构曲线,d1、d2、d3分别为第一、二、三层高频系数重构曲线。图4表明缺陷信号的频率段主要集中在d1、d2中的频率段,频段范围为±2 000 Hz;从d1、d2分量中,可以看出5个缺陷的信号都存在,在d1中缺陷5与无缺陷处的区分度不高,d2中缺陷5与无缺陷处的区分度较好。

3.3 现场检测

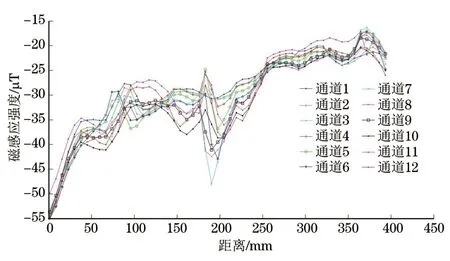

从单通道的检测结果及缺陷提取进行分析,证明了弱磁检测储罐底板的可行性。在实际检测过程中,需要考虑检测效率的因素,故设计了多传感器的检测模式,采用了12组探头,并测试了单探头的有效检测范围,选择探头间的相互间距为11 mm,在提离5~6 mm情况下,保证了两个探头的测量范围有10%的重合区域,该封装检测的有效范围宽度为250 mm。为了保证探头能够平稳匀速地进行扫查,设计了简单的扫查架。通过在某油库储罐底板的现场弱磁检测,在未知缺陷的情况下,发现磁异常,通过判定,进而在该区域进行进一步验证,得到缺陷处的原始信号曲线如图5所示。

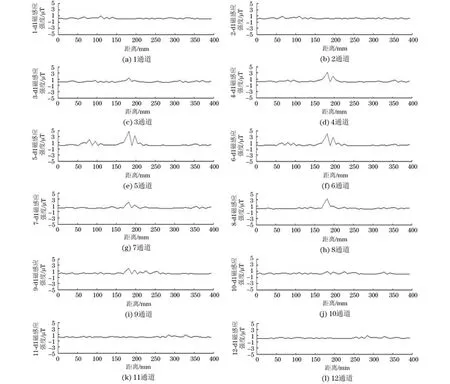

通过小波分析,进行三尺度分解,得出12个通道在±2 000 Hz之内的d1层频段曲线,12个通道的第一层高频系数重构曲线如图6所示。图6为某储油罐底板检测信号的12个通道的第一层高频系数重构曲线,图6中4,5,6,7,8,9通道,在距离为180~200 mm范围内显示有缺陷异常信号,与图7中缺陷的位置对应。

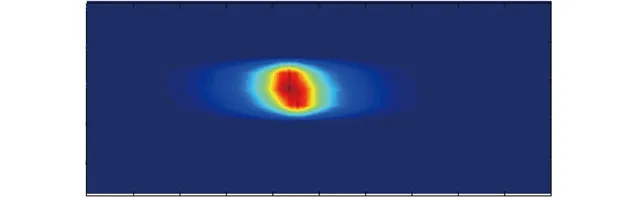

由于概率法提取缺陷具有简单、计算速度快,软件编写简单等优点,所以对多通道检测结果数据使用概率法提取缺陷,分别进行二值处理,区分缺陷与无缺陷处,在缺陷处进行10点的平滑滤波,对图像进行领域平均法平滑处理,缺陷二维成像结果如图7所示。

图5 某储油罐底板缺陷处的现场检测原始信号曲线

图6 某储油罐底板检测信号的12个通道的第一层高频系数重构曲线

图7 某储罐底板缺陷的二维成像结果

从检测结果曲线上可看出缺陷处产生了较大的磁异常扰动,但由于高灵敏度的探头会由于材料不均匀性、应力等微观缺陷的磁异常,影响正常宏观缺陷的判断。在第三缺陷处由于手动扫查的原因,缺陷定位出现了一定的误差,但不影响缺陷的判断。对比小波法识别缺陷,概率法只能在时域上分析,其判定出的6处缺陷中,第4处缺陷可以排除是人工缺陷引起的异常。小波分析法是时间窗和频率窗都可变的时频局部化分析方法,虽然有噪声信号,但不影响缺陷的判定,缺陷处有较好的区分度;且概率法判定的第4处缺陷,在小波分解不同尺度的频域信号中分析时,可被判定为伪缺陷信号。二维成像中的领域平均法虽然对抑制噪声有效果,但是随着领域的加大,图像的模糊程度愈加严重,造成缺陷显示结果偏大。

4 结语

(1) 基于弱磁无损检测技术原理,提出了一种在地磁场环境下对储罐底板腐蚀缺陷检测的新方法,该方法能很好地检测出储罐底板上的腐蚀缺陷及穿孔。

(2) 分别运用概率法与小波分析法对缺陷信号进行判别,对比两种方法的数据处理结果,概率法使用简单,不具备频域分析能力,对小缺陷的区分度低;小波分析法能够在时频两域进行分析,并可分解多层频率分量,对小缺陷的判定准确率高,但是选择合适的小波基对结果有一定的影响,因此需要综合考虑缺陷提取的使用方法。

(3) 高灵敏度的测磁探头会由于微观缺陷的磁异常,影响对正常宏观缺陷的判断,表明弱磁检测技术对精度、安全性要求高的工件有更好的检测效果,并具有良好的应用前景。

[1] 朱峰,胡建中,张延兵,等.基于自适应仿射传播的储罐罐底声发射腐蚀检测[J].无损检测,2015,37(3):22-27.

[2] 禹化民,王维斌,吕小青,等.储罐底板缺陷兰姆波检测的影响因素[J].无损检测,2015,37(7):19-24.

[3] 胡博,于润桥,徐伟津,等.人工槽模拟GH4169涡轮盘表面裂纹缺陷的微磁检测[J].航空学报,2015,36(10):3450-3456.

[4] 孟永乐,于润桥,柯黎明. 铝合金搅拌摩擦焊缺陷的磁法检测研究[C]//中国电机工程学会火力发电分会.电站金属材料学术年会论文集.成都:第九届电站金属材料学术会,2011:529-536.

[5] HU B, YU R Q, ZOU H C. Magnetic nondestructive testing method for thin-plate aluminum alloys[J].NDT&E Int,2012,47: 66-69.

Weak Magnetic Testing of Corrosions on Oil Tank Bottom Plate

WANG Yanxiang1, YU Runqiao1, LIN Zhifu2, HU Cheng1, XIAO Nan1

(1.Key Laboratory of Nondestructive Testing of Ministry of Education, Nanchang Hangkong University,Nanchang 330063, China;2.Huaneng Shantou Power Plant, Shantou 515000, China)

In this paper,a new type of nondestructive testing technology based on the geomagnetic field is proposed for testing defects which are easily formed in the oil tank bottom plate such as corrosion, pitting, perforation. The artificial corrosion defects on plate were used as the research object. Two data processing methods of probability and Symlets wavelet decomposition were adopted for the analysis of the testing results, their advantages and disadvantages on the defect signal recognition were compared, and finally the reliability of detection method was verified by the in-site testing.

oil tank bottom plate; nondestructive testing; corrosion; defect recognition

2016-10-19

王焱祥(1991-),男,硕士研究生,主要研究方向为电磁无损检测

于润桥,yurunqiao@163.com

10.11973/wsjc201707011

TG115.28

A

1000-6656(2017)07-0049-05