不同腐蚀环境下高强铝合金腐蚀行为

周 松 许 良 回 丽 王 磊 马少华 韩 放

沈阳航空航天大学航空制造工艺数字化国防重点学科实验室,沈阳,110136

不同腐蚀环境下高强铝合金腐蚀行为

周 松 许 良 回 丽 王 磊 马少华 韩 放

沈阳航空航天大学航空制造工艺数字化国防重点学科实验室,沈阳,110136

针对航空铝合金材料在服役过程中因恶劣环境而导致材料腐蚀的问题,通过分析腐蚀形貌、腐蚀坑开口面积、腐蚀深度、点腐蚀坑数量、pH值、腐蚀产物等变化,研究2xxx航空铝合金在不同腐蚀环境(3.5%NaCl水溶液、模拟油箱积水溶液和潮湿空气)中的腐蚀行为和机理。结果表明,在3.5%NaCl水溶液中,铝合金试样表面腐蚀坑的产生主要发生在前24 h内,其最大腐蚀坑深约为45 μm,而在72~120 h,随预腐蚀时间的延长,腐蚀坑深度、个数的增加并不明显;铝合金试样在模拟油箱积水环境中的腐蚀规律与在3.5%NaCl水溶液中的相似,但腐蚀坑最大开口面积和腐蚀坑的个数明显减少;与前两种环境相比,试样在潮湿空气环境中的腐蚀程度明显减小,腐蚀坑总体个数最少,最大腐蚀坑深约在20 μm以内,最大开口面积约在5000 μm2左右,且随着腐蚀时间的增长,腐蚀坑之间的深度差距越来越小。

高强铝合金;腐蚀行为;点蚀;腐蚀环境;腐蚀产物

0 引言

沿海环境服役的铝合金装备在工作过程中会不可避免地遭受一定程度的腐蚀损伤[1-4],而腐蚀损伤会大大缩短疲劳裂纹的萌生寿命,从而缩短铝合金装备的服役寿命及减小剩余强度[5-7]。目前,对铝合金材料和结构件在腐蚀环境下的腐蚀类型、特点和规律的研究已有很多报道,这些研究成果已经为铝合金的研究、设计、使用和维修等提供了宝贵的依据,但这些研究主要是针对铝合金构件材料的使用环境(温湿度、介质成分等)、腐蚀规律、类型及机理等的研究[8-14],而不同腐蚀环境对铝合金材料点腐蚀影响规律方面的对比研究较少。铝合金装备在服役期间会遭受多种腐蚀环境,如被工业污染的大气、海水、潮湿空气、油箱积水环境等,因此,研究不同腐蚀环境对铝合金构件材料的腐蚀行为影响规律有利于进行更准确的寿命预测,有利于开展更合理的寿命管理工作。

本文以新型高强铝合金2xxx为研究对象,在3.5%NaCl水溶液环境、模拟油箱积水环境和潮湿空气环境下对其进行不同时间预腐蚀,探讨2xxx铝合金在不同腐蚀环境中的点腐蚀特征和规律,得到不同腐蚀环境和不同腐蚀时间对其腐蚀行为的影响规律。

1 试验过程

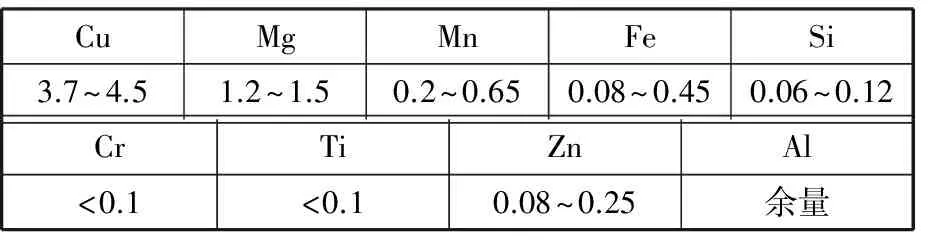

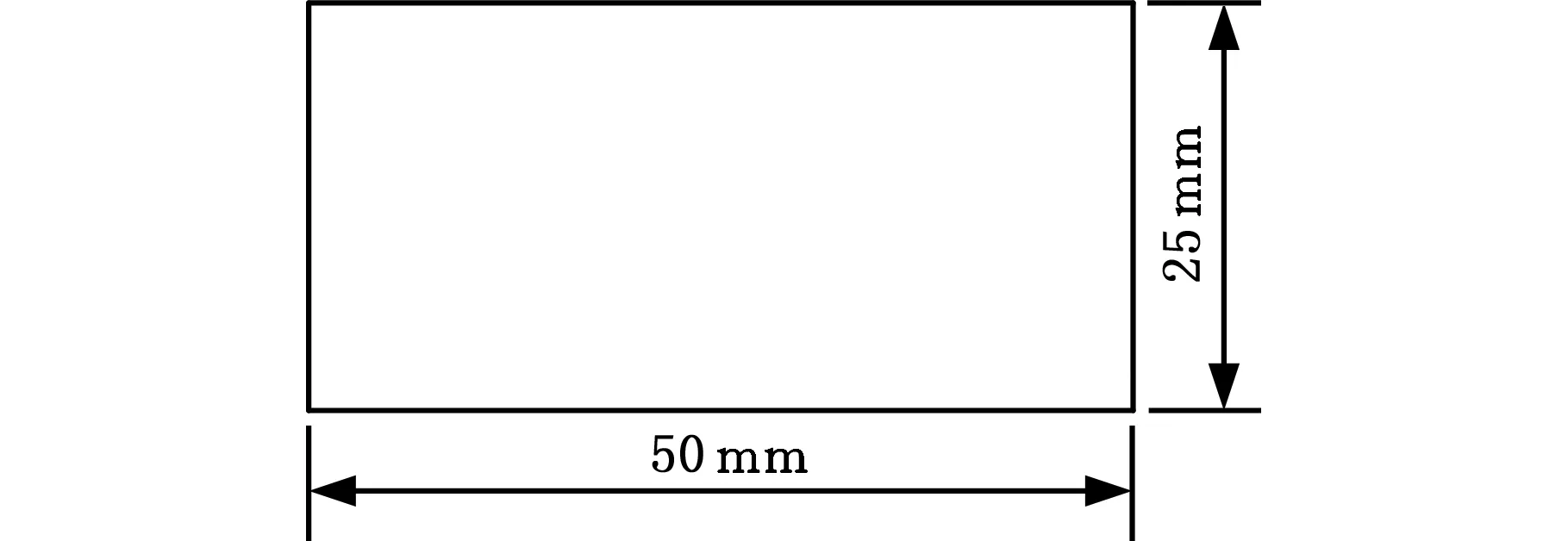

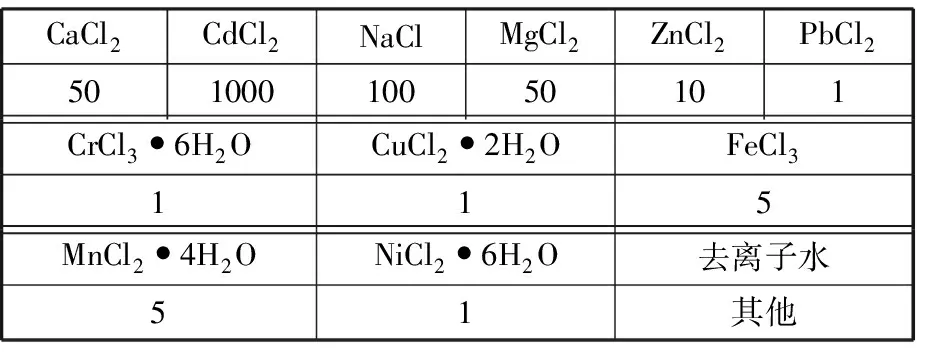

实验材料选用厚度为2.5 mm的新型高强铝合金2xxx,其化学成分如表1所示。用线切割加工试样,尺寸为50 mm×25 mm×2.5 mm,形状如图1所示,并对试样的四个侧边进行磨削加工,粗糙度达到0.8 μm。预腐蚀试验采用ASTM G34-1标准。首先把试样放在丙酮中超声清洗5 min并取出冷风吹干,然后将其放在腐蚀箱里预腐蚀,腐蚀环境为3.5%NaCl水溶液(即盐水)、模拟油箱积水溶液(成分如表2所示)、潮湿空气(湿度大于90%);腐蚀时间为24 h、72 h、120 h;试验温度为25±5 ℃。每个时间下腐蚀10片平行试样。试验过程中用Sartorius PB-10酸度计测定腐蚀溶液的pH值,在最初的12 h内每隔2 h测定一次,之后每隔24 h测定一次。

表1 新型铝合金板材化学成分(质量分数)Tab.1 The chemical composition of 2xxx aluminum alloy bar %

图1 预腐蚀试样形状图Fig.1 The shape of pre-corroded test specimen表2 模拟油箱积水环境成分Tab.2 Component of tank water mg/L

预腐蚀完成后用流动的纯净水冲洗,接着将试验件在室温下用三氧化铬磷酸全浸15~30 min,用镊子将其取出后放在自来水下进行冲洗,之后用电吹风冷风将其吹干后保存。使用Hirox KH-3000VD三维立体显微镜及Nova Nano SEM 450扫描电子显微镜(SEM)对试样腐蚀损伤区域进行观察并测量其腐蚀坑深度和开口面积。使用爱国者数码观测王GE5显微镜在低倍下对腐蚀区域拍摄形貌并采集计算腐蚀坑的个数,因腐蚀坑分布不均,为统一计数标准,将重叠部分达1/3以上的腐蚀坑合计为一个。

2 试验结果与分析

2.1 腐蚀形貌特征和pH值变化

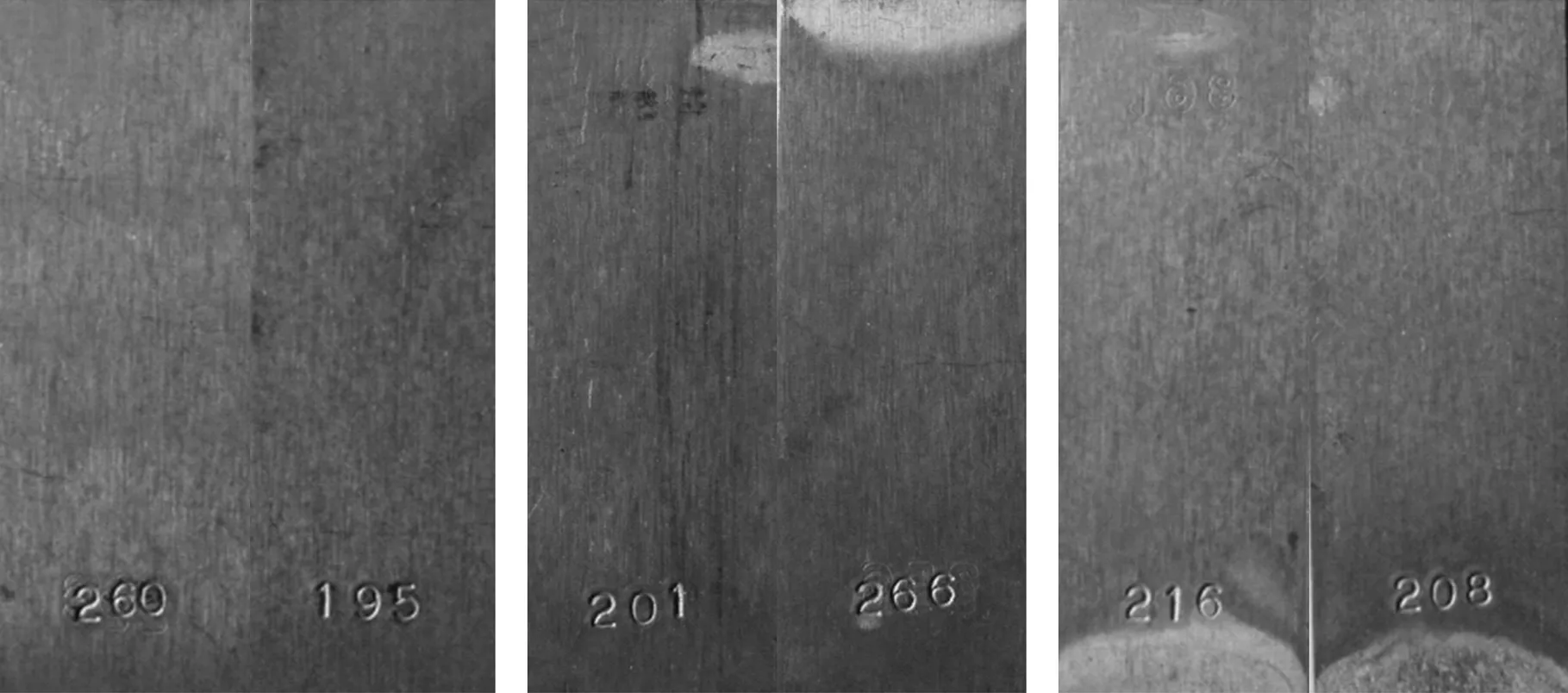

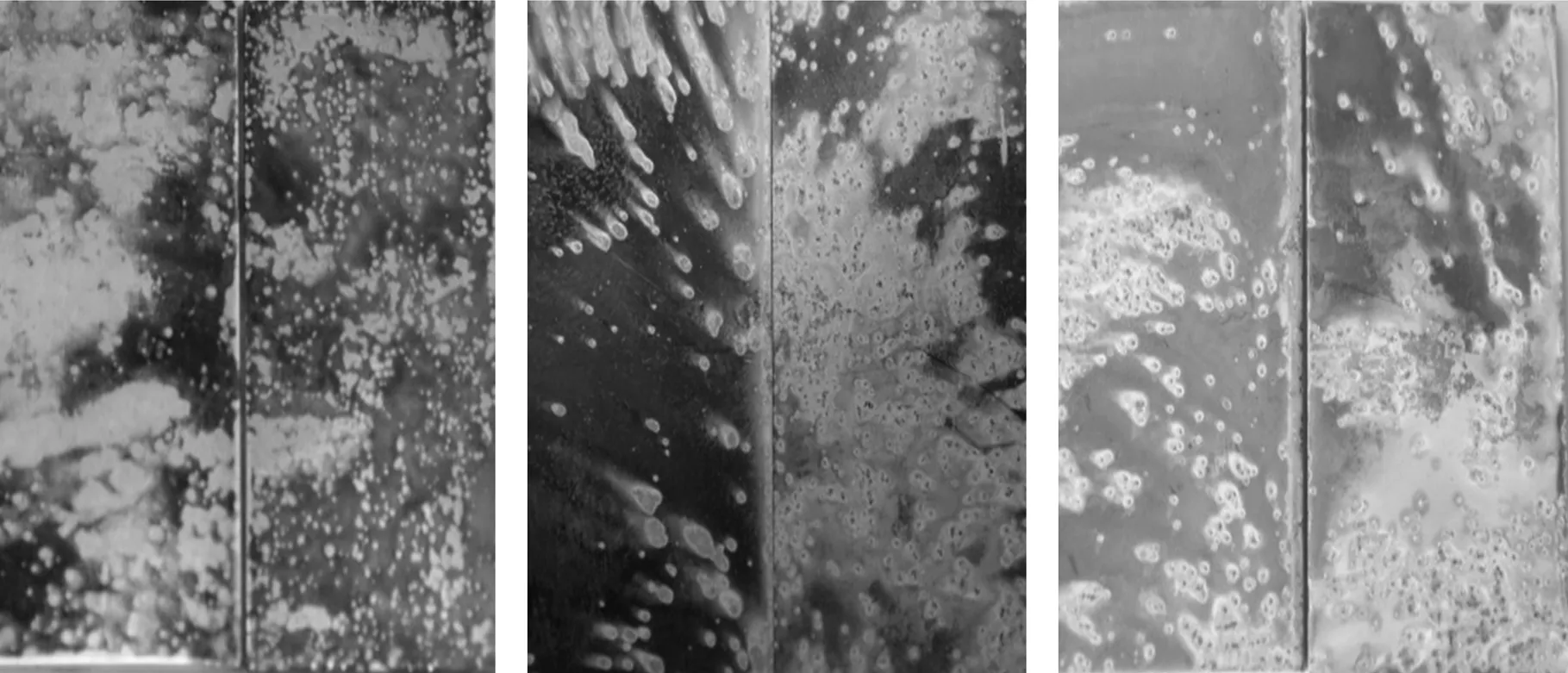

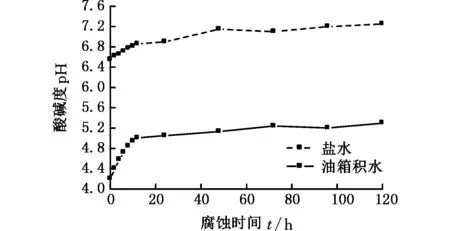

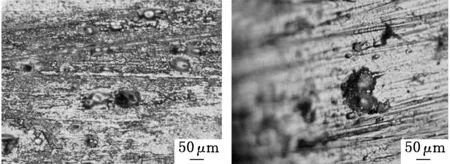

2xxx铝合金试样在不同腐蚀环境和不同腐蚀时间下的表面宏观腐蚀形貌如图2所示。在潮湿空气环境中,整个腐蚀过程肉眼未见明显的腐蚀坑。在3.5%NaCl水溶液腐蚀过程中,试样浸泡7 h左右就出现肉眼可见的腐蚀坑(图3a),随着腐蚀时间的延长,腐蚀坑面积逐渐增大,尤其是试样表面有明显缺陷的位置,极易形成大面积的腐蚀区。在0~120 h腐蚀过程中,盐水的pH值变化在6.4~7.1之间,变化较小,如图4所示,对铝合金的腐蚀行为不构成影响。

(a)潮湿空气预腐蚀24 h (b)潮湿空气预腐蚀72 h(c)潮湿空气预腐蚀120 h

(d)盐水预腐蚀24 h (e)盐水预腐蚀72 h(f)盐水预腐蚀120 h

(g)油箱积水预腐蚀24 h (h)油箱积水预腐蚀72 h(i)油箱积水预腐蚀120 h图2 2xxx铝合金试样腐蚀宏观形貌1Fig.2 Macroscopic morphology 1 of the 2xxx aluminum alloy test pieces

在模拟油箱积水环境中的腐蚀情况与3.5%NaCl水溶液环境不同,主要是由于模拟油箱积水环境中存在大量的重金属离子,在腐蚀过程中,除了试样自身不断腐蚀外,金属离子也不断在试样表面沉积。沉积现象与腐蚀现象互相交汇、影响。因此,在模拟油箱积水环境中铝合金的腐蚀过程显得更为复杂。在腐蚀过程中,试样浸泡8 h左右,试样表面就出现了表面产物(图3b);随着腐蚀时间的增加,表面产物在试样上越积越多。腐蚀72 h左右,试样基材已被表面产物完全覆盖。整个腐蚀过程中pH值变化在4.2~5.4之间,如图4所示,即0 h的模拟油箱积水pH值约为4.2,但在24 h左右pH值迅速上升至5.0左右后保持稳定,在120 h内,溶液pH值保持在5.4以下。

(a)盐水环境预腐蚀7 h(b)油箱积水预腐蚀8 h图3 2xxx铝合金试样腐蚀宏观形貌2Fig.3 Macroscopic morphology 2 of the 2xxx aluminum alloy test pieces

图4 2xxx铝合金在不同腐蚀 环境中随腐蚀时间引起的pH值变化曲线Fig.4 The pH change for 2xxx aluminum alloy curve caused by corrosion in different corrosion environments

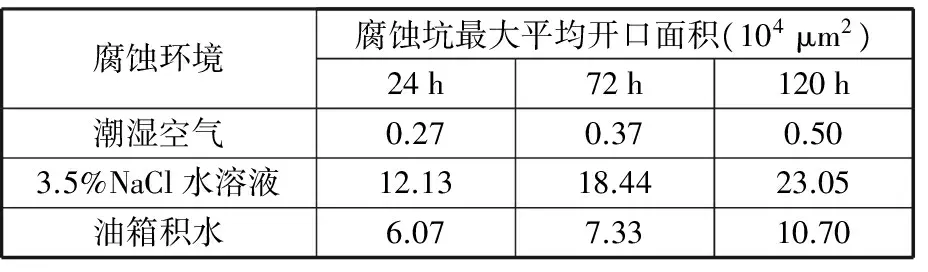

2.2 腐蚀坑最大开口面积

用视频显微镜测量了不同腐蚀环境、不同腐蚀时间下试样腐蚀后的最大腐蚀深度和腐蚀坑最大开口面积。由于表面缺陷的存在,腐蚀坑极易在缺陷处连成片,因此在统计腐蚀坑最大开口面积时,成片的腐蚀区不计算在内,只考察单个的腐蚀坑。

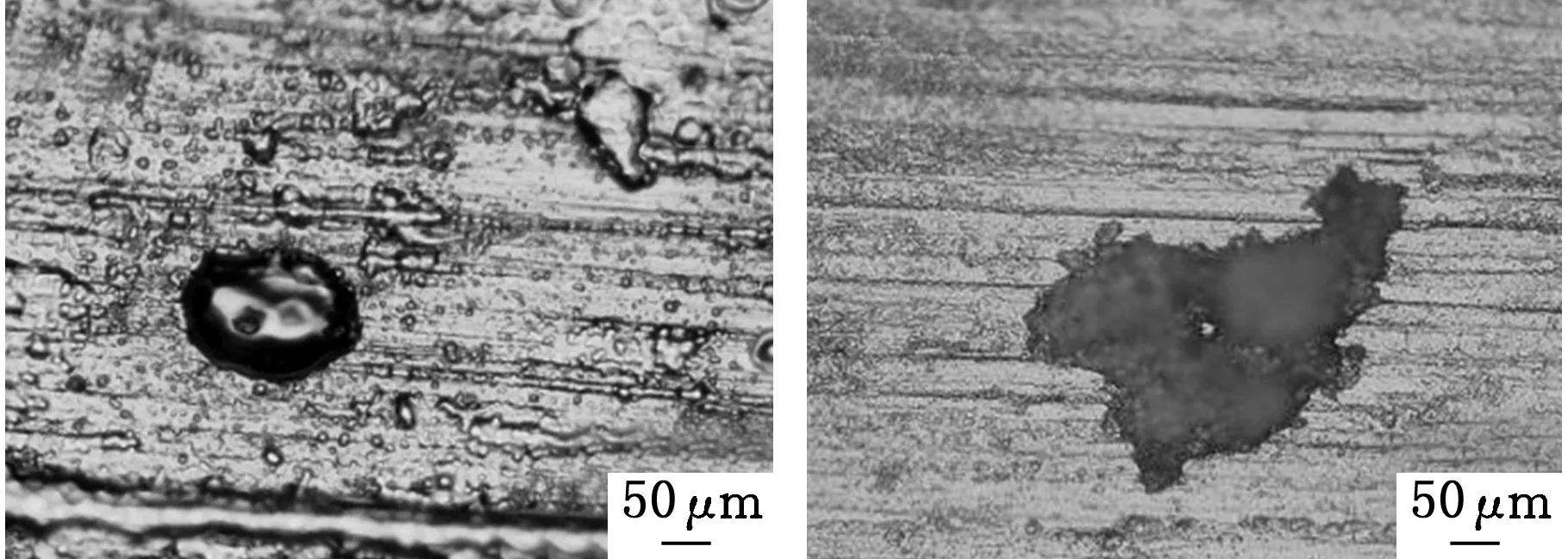

表3所示是2xxx铝合金在不同腐蚀环境下及不同腐蚀时间的点腐蚀坑最大平均开口面积(10片试样上最大腐蚀坑面积均值)变化结果,图5为2xxx铝合金在不同腐蚀环境中腐蚀24 h、72 h、120 h后典型的腐蚀坑形貌图。从表3和图5中可以看出:同一腐蚀环境中,腐蚀坑最大平均开口面积随着腐蚀时间的增加而增大;同一腐蚀时间下,腐蚀环境对腐蚀坑最大平均开口面积的影响由大到小依次是3.5%NaCl水溶液环境、模拟油箱积水环境、潮湿空气环境。3.5%NaCl水溶液与模拟油箱积水腐蚀相比,腐蚀坑开口面积明显增大,一方面是因为盐水环境中的Cl-离子促进了材料的腐蚀与腐蚀坑的发展,另一方面是与模拟油箱积水中含有重金属离子在试样的表面沉积和结垢的作用有关。

表3 2xxx铝合金不同腐蚀环境下 试样点腐蚀坑最大平均开口面积Tab.3 Maximum average corrosion area of 2xxx aluminum alloy with different corrosive environments

2.3 最大腐蚀坑深度

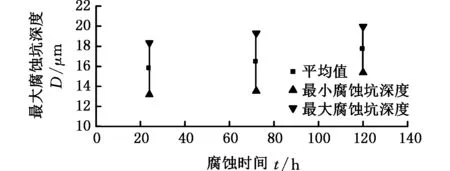

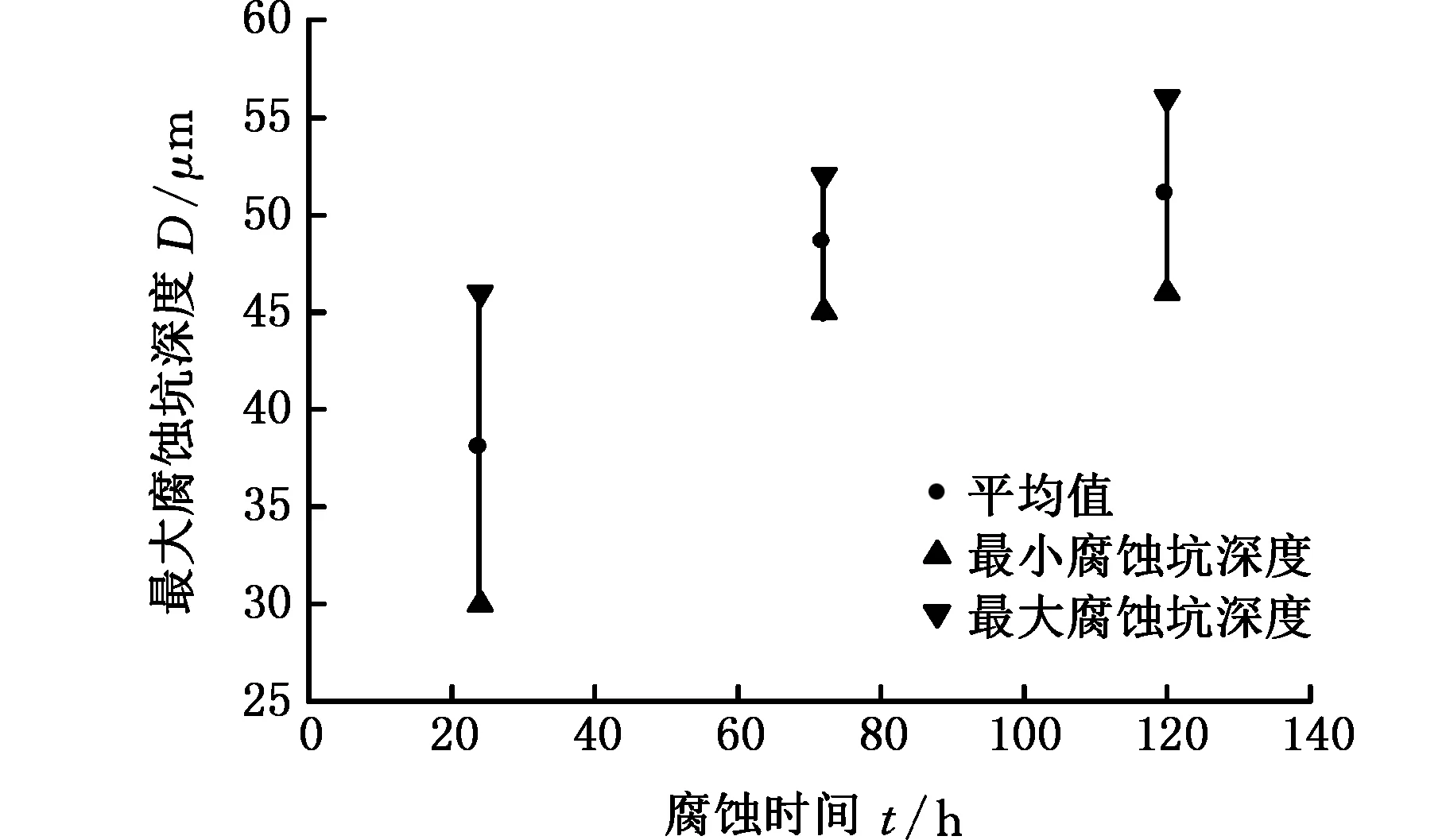

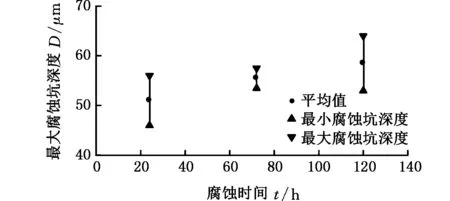

图6为2xxx铝合金试样在不同腐蚀环境和不同腐蚀时间下的最大腐蚀坑深度数据。由图可见,随着腐蚀时间的延长,2xxx铝合金在潮湿空气环境中的最大腐蚀坑深度几乎没有变化;在盐水环境中,腐蚀24 h的试样不同腐蚀坑所测的深度差距较大,而腐蚀72 h的试样腐蚀坑深度则相对平均。这说明在腐蚀初期已有腐蚀坑萌生,随后的24 h内,新腐蚀坑的萌生与初期萌生的旧腐蚀坑的发展是同时进行的,一直到腐蚀坑深度达到45 μm左右时,腐蚀坑的发展速度逐渐变缓,后期萌生的腐蚀坑缩小了与早期萌生的腐蚀坑的深度上的差距。在腐蚀72 h后,大量的腐蚀坑深度均可达到50 μm左右,而后继续发展,到腐蚀120 h时,最大腐蚀坑深度约为55 μm;从腐蚀坑发展动力学分析,腐蚀坑萌生后,在腐蚀坑的孔内发生金属铝的溶解,其反应为而在孔口外表面发生耗氧腐蚀,反应方程式如下:

(a)潮湿空气预腐蚀24 h(b)潮湿空气预腐蚀72 h

(c)潮湿空气预腐蚀120 h(d)盐水预腐蚀24 h

(e)盐水预腐蚀72 h(f)盐水预腐蚀120 h

(g)油箱积水预腐蚀24 h(h)油箱积水预腐蚀72 h

(i)油箱积水预腐蚀120 h图5 2xxx铝合金试样腐蚀坑形貌Fig.5 Morphology of corrosion pits of 2xxx aluminum alloy Al→Al3++3e

(1)

O2+2H2O+4e→4OH-

(2)

生成的OH-与Al3+反应形成氢氧化铝,进而形成氧化铝,氧化铝堆积在孔口,使得腐蚀坑孔内部形成闭塞区,进而形成氧浓差电池,导致腐蚀坑加速发展。随着腐蚀的发展,沉积在蚀孔口的氧化铝由于不稳定发生脱落,闭塞区消失,氧浓差也随之消失。又由于腐蚀坑内部材料为纯铝,极易发生钝化,使得腐蚀坑停止发展。因此,在72 h以后,包铝层上的腐蚀坑并没有进一步扩大。

(a)潮湿空气环境

(b)盐水环境

(c)油箱积水环境图6 2xxx铝合金不同腐蚀环境下试样最大腐蚀深度Fig.6 The maximum corrosion depth of 2xxx aluminum alloy in various corrosive environments

在模拟油箱积水环境中,随着腐蚀时间的延长,腐蚀坑最大深度变化不大,与盐水环境相比,腐蚀坑深度更深。在腐蚀过程中,试样表面的反应比较复杂,重金属离子的沉积与合金的腐蚀同时发生。有研究表明,环境中微量的Cu2+可以较大程度地加快铝合金的腐蚀[15],所以和盐水环境相比,在腐蚀较短的时间内合金就受到了相对较严重的腐蚀损伤。随着腐蚀时间的延长,Zn2+的氧化物沉积在试样表面,对试样起到了机械钝化的作用,减轻了腐蚀损伤,因此试样的腐蚀坑最大深度并未随时间延长而显著增大。

同一腐蚀时间下,腐蚀环境对腐蚀坑最大深度的影响由大到小依次是模拟油箱积水环境、盐水环境、潮湿空气环境。

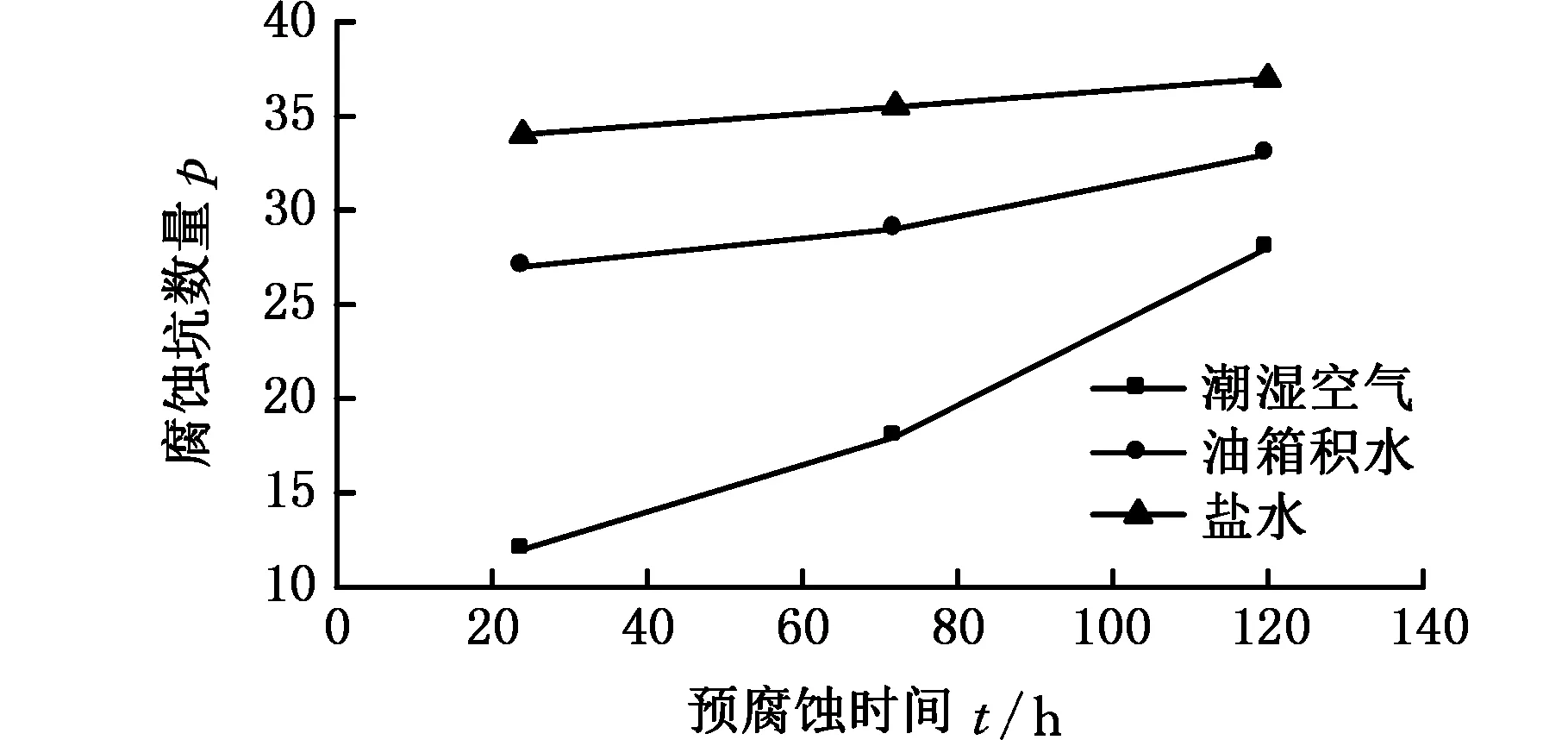

2.4 腐蚀坑数量

2xxx铝合金试样在不同腐蚀环境中的点腐蚀坑数量,如图7所示。由图7可见,随着腐蚀时间的增加,不同腐蚀环境下点腐蚀坑的数量一直在增加,但增加的幅度大不相同。盐水环境下,腐蚀坑主要集中在包铝层,且腐蚀坑的数量随腐蚀时间的延长变化不大。模拟油箱积水环境与盐水腐蚀环境相比,腐蚀坑数量明显偏少,这是因为模拟油箱积水腐蚀环境中Cl-含量偏少,使得钝化膜发生局部破坏的概率减小。随着腐蚀时间的增长,在潮湿环境中,试样表面腐蚀坑越来越多。盐水环境和模拟油箱积水环境下的点腐蚀坑的数量远大于潮湿空气下的点腐蚀坑的数量。同一腐蚀时间下,腐蚀环境对腐蚀坑数量的影响由大到小依次是:盐水环境,模拟油箱积水环境,潮湿空气环境。

图7 2xxx铝合金不同腐蚀环境下试样腐蚀坑数量Fig.7 The number of corrosion pits of 2xxx aluminum alloy in various corrosive environments

2.5 不同腐蚀环境下铝合金的腐蚀机理

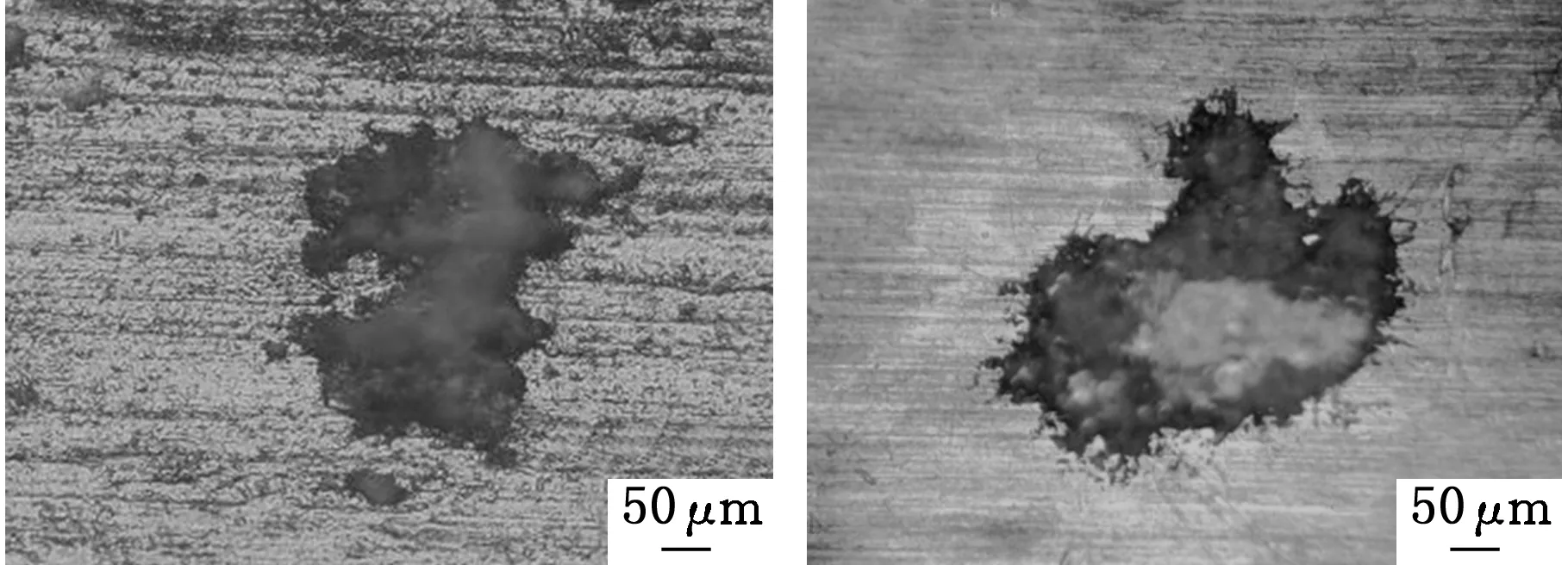

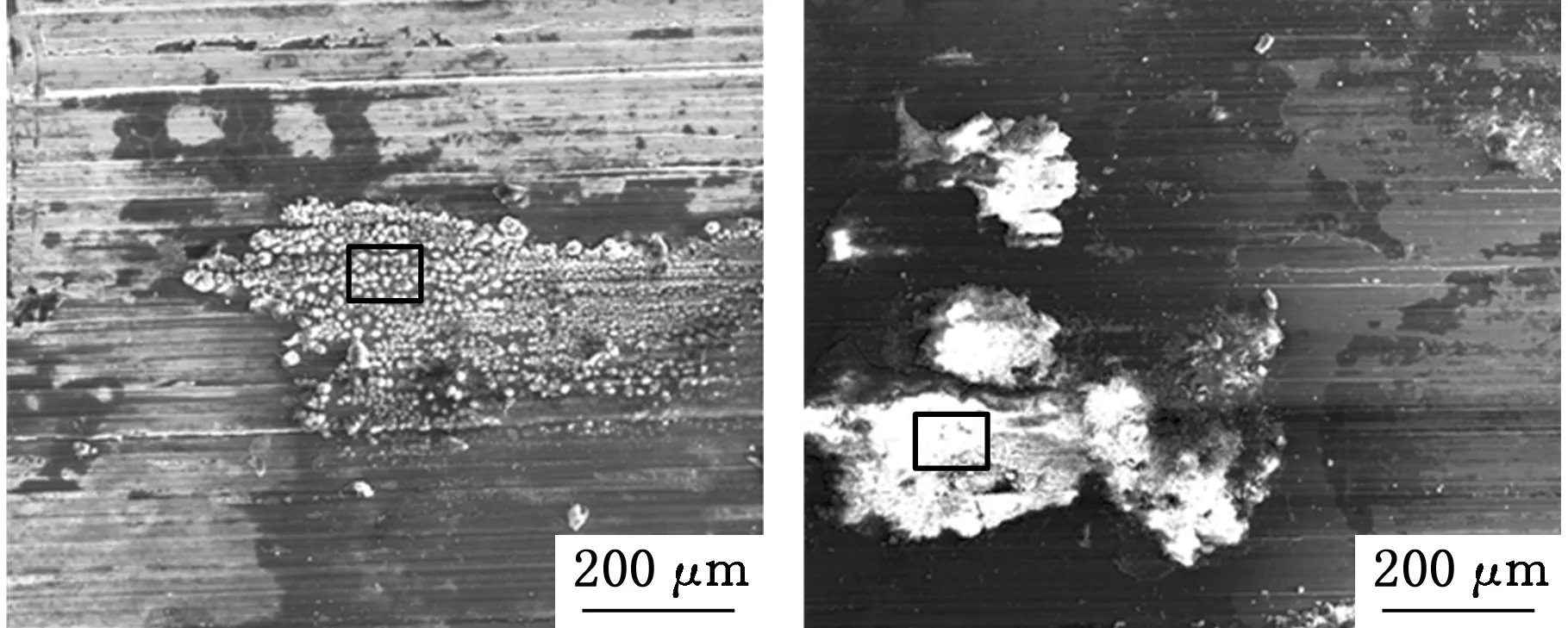

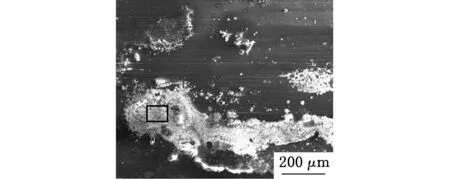

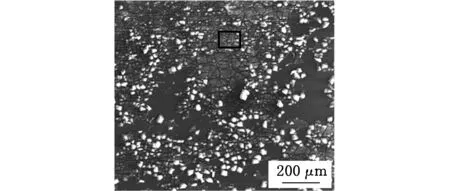

由于模拟油箱积水溶液中含有Zn2+、Cd2+、Cu2+、Fe3+等重金属离子,这些重金属离子在试样表面的沉积和结垢与合金的腐蚀同时发生,因此,试样表面的反应比较复杂。试样表面腐蚀产物的微观形貌如图8所示。可以看出,在浸泡腐蚀24 h后,试样表面聚集了一些细小颗粒状的腐蚀产物,随着腐蚀时间的增加(72 h),颗粒状的腐蚀产物变大连接成小块状,到腐蚀后期(120 h),试样表面腐蚀产物变得更大且多孔。由EDS结果可知,这些颗粒状腐蚀产物主要含有O、Zn、Cd、Al、Cu、Na、C1以及少量的Fe、Ca、Mg等元素,如表4所示。

(a)预腐蚀24 h (b)预腐蚀72 h

(c)预腐蚀120 h图8 2xxx铝合金在模拟油箱积水环境中 的腐蚀产物微观形貌Fig.8 Micro morphology of 2xxx aluminum alloy with corrosion products in the simulated fuel tank water表4 模拟油箱积水环境中2xxx铝合金表面产物的EDS分析Tab.4 EDS analysis of products on the surface of 2xxx aluminum alloy after immersing in the simulated fuel tank water

预腐蚀时间(h)质量分数(%)OFeZnCuCdCaNaClMgAl2438.210.5122.823.9013.110.445.091.960.6313.337232.350.3514.211.5724.70.784.162.820.5918.4712026.630.491.461.0842.830.351.163.730.5621.71

由于模拟油箱积水溶液中Zn2+、Fe3+、Cr3+、Cu2+、Cd2+等离子在铝合金表面都具有结垢特性,其中Fe3+、Cr3+离子在溶液中以胶体的形式悬浮在水中,因此在腐蚀初期(24 h),试样表面腐蚀产物为锌、镉和铜的氢氧化物结垢物质。由于Cr3+在模拟油箱积水溶液中含量较小,所以检测表明腐蚀产物时未发现铬元素。

由2.1节可知铝合金材料浸泡于模拟油箱积水溶液中的pH值在4.2~5.4范围内,溶液呈弱酸性,但溶液中含有微量的OH—,使溶液存在如下反应:

Mn++nOH-↔M(OH)n↓

(3)

溶液中OH-含量随着pH值增大而增加,促进反应式(3)向右进行,加速氢氧化物的生成,使其沉积在铝合金包铝层表面,形成表面结垢产物。因而,在浸泡初期(24 h),Zn2+、Cd2+和Cu2+的氢氧化物成为主要结垢物质。随着浸泡时间的增加,溶液中pH值的增速变缓(由5.0增至5.4),导致锌和铜的氢氧化物生成变缓,因而锌和铜元素在腐蚀产物中所占的比例随着腐蚀时间的增加而降低。由于镉元素在模拟油箱积水溶液中含量较大,当其他元素生成速度变缓,镉元素在腐蚀产物中所占的比例随着腐蚀时间的延长而增加,与pH值的变化关系不大,这与文献[16]研究结果相一致。

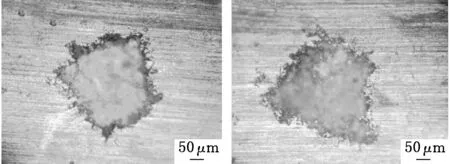

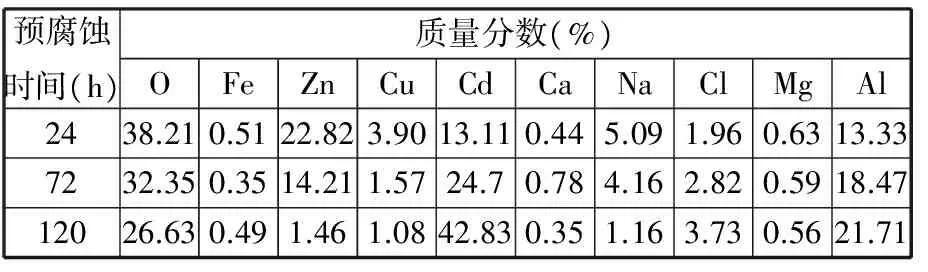

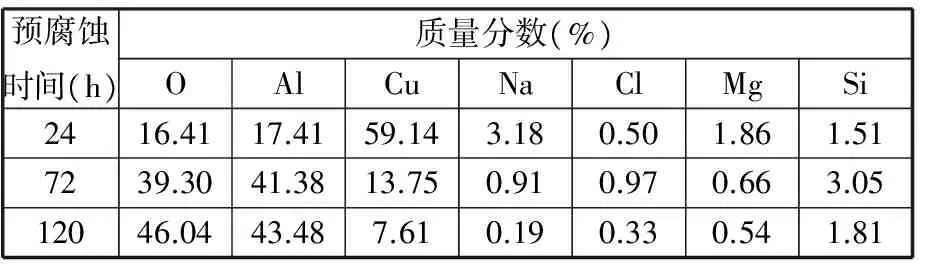

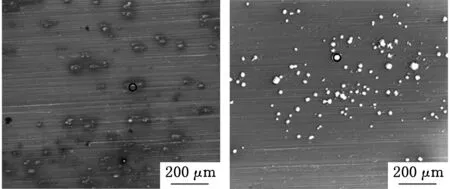

2xxx铝合金在3.5%NaCl水溶液中腐蚀产物的微观形貌如图9所示。由图9可知,在腐蚀24 h以后试样表面有很多细小的点坑,坑的分布不是很密集,随着腐蚀时间的增加(72 h),试样表面被灰色颗粒状的腐蚀产物覆盖,当腐蚀120 h时,试样表面形成了一些白色的腐蚀产物。由EDS结果可知,这些颗粒状腐蚀产物的主要含有O、Al、Cu以及少量的Na、C1、Mg、Si等元素,如表5所示。

2xxx铝合金在3.5%NaCl溶液中腐蚀时,由于S相是2xxx系铝合金中一种主要析出相,而S相中的Mg有较高的化学活性将首先被溶解,导致S相中Cu含量变高,同时在溶液中已经溶解的Cu离子和Al原子发生反应,使Cu在S相中富集,所以在腐蚀初期(24 h),腐蚀产物中Cu的含量是最高的[17]。随着腐蚀时间的增加,富铜的S相电位变正后变为阴极,造成其周围基体溶解,导致S相从基体中脱落,脱落的颗粒数量随着腐蚀时间的增加而增加,所以造成腐蚀产物中铜和镁的含量降低,铝、氧含量逐渐增高。

(a)预腐蚀24 h (b)预腐蚀72 h

(c)预腐蚀120 h图9 2xxx铝合金在盐水环境中 的腐蚀产物微观形貌Fig.9 Micro morphology of 2xxx aluminum alloy with corrosion products in NaCl solution表5 盐水中2xxx铝合金表面产物的EDS分析Tab.5 EDS analysis of products on the surface of 2xxx aluminum alloy after immersing in NaCl solution

预腐蚀时间(h)质量分数(%)OAlCuNaClMgSi2416.4117.4159.143.180.501.861.517239.3041.3813.750.910.970.663.0512046.0443.487.610.190.330.541.81

铝合金的点蚀可分为两个阶段,即点蚀成核阶段和点蚀生长阶段。点蚀成核的原因主要有两种,即吸附理论[18]和氯离子渗透机制[19]。一旦点蚀坑形成后就会迅速发展,这主要是点蚀坑内部发生了自我催化过程:蚀坑外表面是阴极发生吸氧反应可用式(2)表示,点蚀坑内部金属发生阳极反应(即铝的溶解)可用式(1)表示,而腐蚀产物在点蚀坑口堆积,阻碍了扩散和对流,使孔内溶液得不到稀释,形成微电偶腐蚀电池效应。

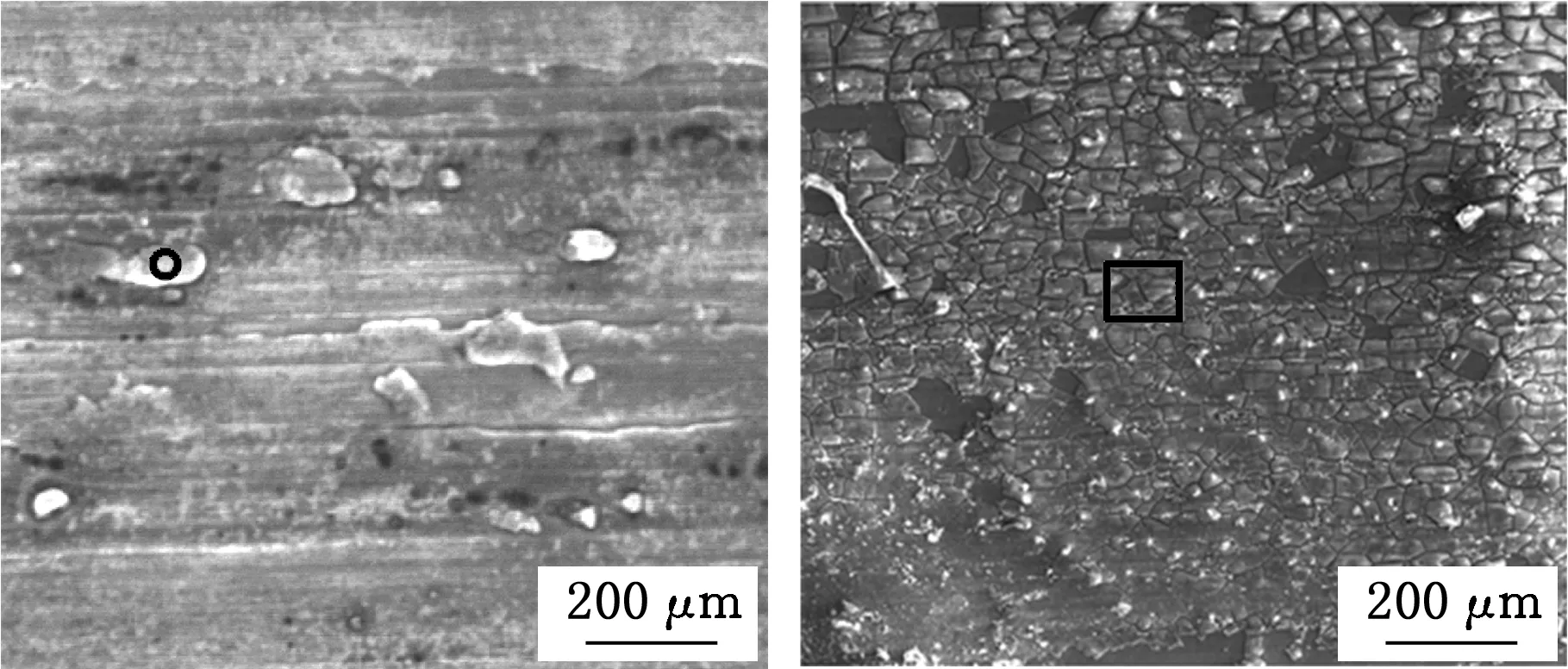

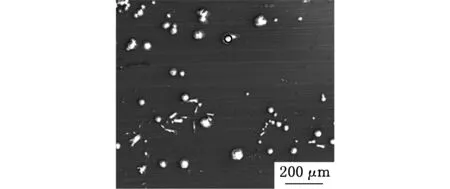

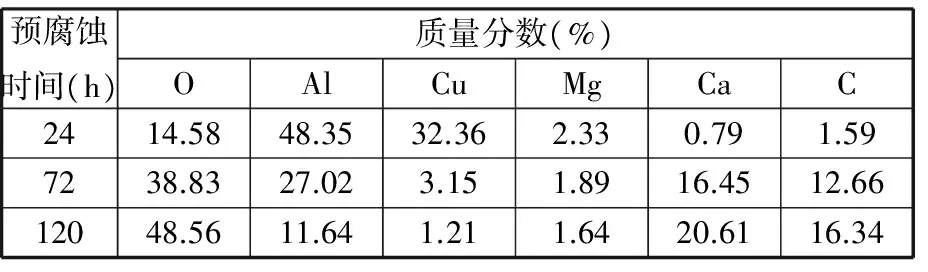

2xxx铝合金在潮湿空气环境中腐蚀产物的微观形貌如图10所示。由图10可见,在腐蚀24 h以后试样表面有一些细小的点蚀坑和小凸起,坑和小凸起的分布不是很密集,随着腐蚀时间的增加(72 h),试样表面出现一些白色颗粒状的腐蚀产物,到腐蚀120 h时,试样表面白色的腐蚀产物变大。对这些腐蚀产物进行成分分析,结果如表6所示。

(a)预腐蚀24 h (b)预腐蚀72 h

(c)预腐蚀120 h图10 2xxx铝合金在潮湿空气环境中的 腐蚀产物微观形貌Fig.10 Micro morphology of 2xxx aluminum alloy with corrosion products in wet air environment表6 潮湿空气中2xxx铝合金表面 产物的EDS分析Tab.6 EDS analysis of products on the surface of 2xxx aluminum alloy after corrosion in the wet air environment

预腐蚀时间(h)质量分数(%)OAlCuMgCaC2414.5848.3532.362.330.791.597238.8327.023.151.8916.4512.6612048.5611.641.211.6420.6116.34

在潮湿空气环境中,水分子在铝合金基体表面结露后变成水滴,水滴连成片后生成水膜,水膜外离子导电,水膜内铝合金基体导电,构成电化学回路,导致腐蚀反应发生在这层水膜下,化学反应如下。

阳极反应:Al-3e→Al3+

阴极反应如式(2)所示。因此铝合金在潮湿空气环境中被水膜覆盖的腐蚀时间越长,发生腐蚀反应的时间也越长,腐蚀就越严重。

腐蚀损伤会造成铝合金结构疲劳性能大幅下降,这对其寿命有极大影响[20]。文献[8,21]指出,最大腐蚀深度和最大开口面积可以作为预测疲劳寿命时的重要参数且它们之间的关系为负指数关系[22]。综上所述,不同腐蚀环境会对其腐蚀行为产生影响,其中潮湿空气对2xxx铝合金影响较小,而盐水环境和模拟油箱积水环境对其影响较大。

3 结论

(1)在3.5%NaCl盐水中,2xxx材料表面点蚀坑的萌生主要发生在前24 h内,其最大腐蚀坑深约为45 μm。在72~120 h范围内,随预腐蚀时间的延长腐蚀坑深度的增加并不明显,腐蚀坑的最大开口面积随着腐蚀时间的延长而增大,在120 h时达到23×104μm2。

(2)在模拟油箱积水环境中腐蚀24~120 h内,随着腐蚀时间的延长,腐蚀坑最大深度变化不大,且与盐水环境中腐蚀深度相近,腐蚀坑最大开口面积有所增加,约在10×104μm2以内,比盐水环境中开口面积小。

(3)潮湿环境中试样的腐蚀程度与盐水及模拟油箱积水环境相比明显减小,其深度约在20 μm以内,最大开口面积约为0.5×104μm2。试样的最大腐蚀坑深度和开口面积随着腐蚀时间的延长变化并不明显。

(4)盐水环境下,腐蚀坑的数量随腐蚀时间的延长变化不大,模拟油箱积水环境与盐水浸渍环境相比,腐蚀坑明显偏少,而潮湿环境与盐水和模拟油箱积水相比腐蚀坑更少,但潮湿环境中随着腐蚀时间的增长,表面腐蚀坑越来越多,且不同腐蚀坑的深度差距越来越小。

(5)2xxx铝合金在潮湿空气、盐水和模拟油箱积水环境中主要发生了点腐蚀,其中在盐水环境中的腐蚀坑开口面积更大、密度更高,而在潮湿空气中的腐蚀坑开口面积、深度及密度都最小。

[1] 回丽,于翔,许良,等.航空铝合金腐蚀坑当量化技术[J].中国机械工程, 2015, 26(16): 2233-2236. HUI Li, YU Xiang, XU Liang, et al. On Quantitative Techniques of Corrosion Pits of Aerial Aluminum Alloys [J]. China Mechanical Engineering, 2015, 26(16): 2233-2236.

[2] 张海威,何宇廷,范超华,等.腐蚀/疲劳交替作用下飞机金属材料疲劳寿命计算方法[J].航空学报, 2013, 34(5):1114-1121. ZHANG Haiwei,HE Yuting,FAN Chaohua, et al. Fatigue Life Prediction Method for Aircraft Metal Material under Alternative Corrosion/Fatigue Process[J]. Acta Aeronautica et Astronautica Sinica, 2013, 34(5):1114-1121.

[3] 张川,姚卫星. 铝合金预腐蚀剩余寿命的分形维数预测方法[J].中国机械工程,2013,24(17):2337-2340. ZHANG Chuan, YAO Weixing. Prediction of Residual Life of Pre-corrosion Aluminum Alloy with Fractal Dimension [J]. China Mechanical Engineering, 2013,24(17):2337-2340.

[4] GRUENBERG K M, CRAIG B A, HILLBERRY B M, et al. Predicting Fatigue Life of Pre-corroded 2024-T3 Aluminum[J]. International Journal of Fatigue, 2004, 26(6):629-640.

[5] BELLINGER N C, KOMOROWSKI J P, BENAK T J. Residual Life Predictions of Corroded Fuselage Lap Joints[J].International Journal of Fatigue,2001,23(1):349-356.

[6] SABELKIN V, PEREL V Y, MISAK H E, et al. Investigation into Crack Initiation from Corrosion Pit in 7075-T6 under Ambient Laboratory and Saltwater Environments[J]. Engineering Fracture Mechanics, 2015,134:111-123.

[7] MEDVED J J, BRETON A M, IRVING P E. Corrosion Pit Size Distributions and Fatigue Lives: a Study of the EIFS Technique for Fatigue Design in the Presence of Corrosion[J]. International Journal of Fatigue, 2004, 26:71-80.

[8] 胡家林,陈跃良,张玎,等.基于图像的腐蚀损伤及疲劳寿命研究[J].航空学报, 2010,31(1):131-135. HU Jialin, CHEN Yueliang, ZHANG Ding, et al. Analysis of Corrosion Damage and Fatigue Life Based on Corrosion Image [J]. Acta Aeronautica et Astronautica Sinica, 2010, 31(1): 131-135.

[9] DAN Z H, MUTO I, HARA N. Effects of Environmental Factors on Atmospheric Corrosion of Aluminium and Its Alloys under Constant Dew Point Conditions [J]. Corrosion Science,2012, 57(1):22-29.

[10] 徐火平,刘慧丛,朱立群,等. 盐雾环境中高强铝合金点腐蚀行为与暴露面积的关系[J].航空材料学报, 2010,30(4):59-64. XU Huoping, LIU Huicong, ZHU Liqun, et al. Relation between Pitting Corrosion Behavior and Exposed Area of High Strength Aluminum Alloys in Neutral Salt Spray[J]. Journal of Aeronautical materials, 2010,30(4):59-64.

[11] 董超芳,安英辉,李晓刚,等. 7A04铝合金在海洋大气环境中初期腐蚀的电化学特性[J].中国有色金属学报,2009, 19(2): 346-352. DONG Chaofang, AN Yinghui, LI Xiaogang, et al. Electrochemical Performance of Initial Corrosion of 7A04 Aluminium Alloy in Marine Atmosphere[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(2): 346-352.

[12] 黄领才,刘慧丛,谷岸. 沿海环境下服役飞机铝合金零件的表而涂层破坏与腐蚀[J].航空学报,2009, 30(6):1144-1149. HUANG Lingcai,LIU Huicong,GU An. Failure and Corrosion of Coating on Aluminum Alloy Parts Used on Airplanes Serving in Costal Environment[J]. Acta Aeronautics et Astronautics Sinica, 2009,30(6):1144-1149.

[13] 李晨钰,朱立群,刘慧丛,等.温度对2A12铝合金在模拟油箱积水环境中初期腐蚀行为的影响[J].航空学报,2013, 34(6): 1493-1500. LI Chenyu. ZHU Liqun. LIU Huicong. et al. Influence of Temperature on Initial Corrosion Behavior of Aluminum Alloy 2A12 in Simulated Tank Water Environment[J]. Acta Aeronautica et Astronautica Sinica, 2013,34(6): 1493-1500.

[14] GRILL R, BAKER M A, CASTLE J E, et al. Corrosion Behavior of a 2219 Aluminium Alloy Treated with a Chromate Conversion Coating Exposed to a 3.5%NaCl Solution[J]. Corrosion Science, 2011,53(4): 1214-1223.

[15] 云凤玲,徐克.重金属离子对5052铝合金耐蚀性能的影响化学工业与工程[J].化学工业与工程,2010,27(2):173-176. YUN Fengling, XU Ke. Effect of Heavy Metal Ions on the Corrosion of Aluminum Alloy 5052[J]. Chemical Industry and Engineering, 2010,27(2):173-176.

[16] 管琪,刘慧丛,朱立群,等.2524铝合金包铝层在模拟油箱积水环境中结垢及其对腐蚀行为的影响[J].材料工程,2013(5):11-15. GUAN Qi, LIU Huicong, ZHU Liqun, et al. Scaling of 2524 Aluminum Alloy with Cladding in Simulated Fuel Tank Water Environment and Influence to Corrosion Behavior[J]. Journal of Materials Engineering,2013(5):11-15.

[17] LI J F , ZHENG Z Q, JIANG N, et al. Localized Corrosion Mechanism of 2xxx-series Al Alloy Containing S(Al2CuMg) and θ′(Al2Cu) Precipitates in 4.0% NaCl Solution at pH 6.1[J]. Materials Chemistry and Physics, 2005, 91(2/3):325-329.

[18] UHILIG H H. Environmental Factors Effecting the Critical Pitting Potential of Aluminium[J]. Journal of the Electrochemical Society, 1969,116:906-914.

[19] HOAR T P, MEARS D C, ROTHWELL G P. The Relationships between Anodic Passivity, Brightening and Pitting[J]. Corrosion Science, 1965, 5(4):279-289.

[20] 谭晓明,张丹峰,卞贵学,等. 腐蚀对新型高强度铝合金疲劳裂纹萌生机制及扩展行为的作用[J].机械工程学报,2014,50(22):76-83. TAN Xiaoming, ZHANG Danfeng, BIAN Guixue, et al. Effect of Corrosion Damage on Fatigue Crack Initiation Mechanism and Growth Behavior of High Strength Aluminum Alloy[J]. Journal of Mechanical Engineering, 2014, 50(22): 76-83.

[21] JONES K, HOEPPNER D W. Prior Corrosion and Fatigue of 2024-T3 Aluminum Alloy[J].Corrosion Seience,2006, 48(10):3109-3122.

[22] 张有宏,吕国志,陈跃良,等.铝合金腐蚀损伤的形态学研究[J].腐蚀科学与防护技术,2007,19(4):272-274. ZHANG Youhong, LYU Guozhi, CHEN Yueliang, et al. Morphological Study on Corrosion Damage of Aluminum Alloy[J]. Corrosion Science and Protection Technology, 2007, 19(4):272-274.

(编辑 王旻玥)

Corrosion Behavior of High Strength Aluminum Alloy under Different Corrosion Environments

ZHOU Song XU Liang HUI Li WANG Lei MA Shaohua HAN Fang

Key Laboratory of Fundamental Science for National Defense of Aeronautical Digital ManufacturingProcess,Shenyang Aerospace University,Shenyang,110136

Aiming at the corrosive material problems caused by harsh environment during the service of aviation aluminum alloy materials, research on the corrosion behavior and mechanism of 2xxx aviation aluminum alloys servicing in different corrosive environments(3.5% NaCl solution, water in fuel tank and wet air) was conducted based on the analyses about the corrosion morphology, openning areas, depths and quantity of the pits, pH values and corrosion products. Results show that corrosion products are mainly found in the first 24 hrs for specimens in 3.5% NaCl solution with the biggest pit depth about 45 μm, with the increase of the corrosion time between 72~120 hrs, the increase of pit depths and quantities are not obvious. The corrosion behavior for specimens in water in fuel tank was similar to that in NaCl solution, but the pit openning areas and quantities decrease dramatically. The corrosion extents for specimens in the wet air decrease compaired with the other two corrosive environments with the least pit quantity, the deepest pit depth is lower than 20 μm and the biggest pit openning area is around 5000 μm2, the differences among pit depths decrease with the increase of corrosion time.

high strength aluminum alloy; corrosion behavior; pitting; corrosive environment; corrosion product

2016-10-17

沈阳航空航天大学航空制造工艺数字化国防重点学科实验室开放基金资助项目(SHSYS2015002);辽宁省教育厅高等学校科学研究项目(L2016033)

V252;V216;TG172

10.3969/j.issn.1004-132X.2017.16.016

周 松,男,1987年生。沈阳航空航天大学航空制造工艺数字化国防重点学科实验室工程师。主要研究方向为腐蚀环境下飞机结构寿命评定。许 良,男,1965年生。沈阳航空航天大学机电工程学院副教授。回 丽(通信作者),女,1965年生。沈阳航空航天大学机电工程学院教授。E-mail:syhuili@126.com。王 磊,男,1981年生。沈阳航空航天大学机电工程学院副教授。马少华,男,1980年生。沈阳航空航天大学机电工程学院工程师。韩 放,男,1989年生。沈阳航空航天大学机电工程学院硕士研究生。