高温合金高速精铣表面完整性建模及切削参数优化研究

孙 涛 梁 晋 李登万 魏 斌 郭 楠

1.西安交通大学机械制造系统工程国家重点实验实,西安,7100492.四川工程职业技术学院四川省高温合金切削工艺技术工程实验室,德阳,618000

高温合金高速精铣表面完整性建模及切削参数优化研究

孙 涛1,2梁 晋1李登万2魏 斌1郭 楠1

1.西安交通大学机械制造系统工程国家重点实验实,西安,7100492.四川工程职业技术学院四川省高温合金切削工艺技术工程实验室,德阳,618000

基于均匀设计法设计了含定性因素混合水平的高速精铣试验方案,用最优回归子集法建立了切削力、切削温度、表面完整性的多元二次回归模型,回归效果显著;重点分析了切削条件对表面完整性的影响规律;基于回归模型建立了高温合金高速精铣切削参数多目标优化模型,验证结果显示模型具有较高的预测精度。研究结果对高温长寿命工作下的试件表面质量控制和切削参数优化具有指导性意义。

高温合金;高速精铣;表面完整性;参数优化;均匀设计

0 引言

航空发动机是国家综合国力、工业基础和科技水平的集中体现,高温合金是制造航空发动机热端部件的基本材料[1],要求高温合金具有优良的高温强度、热稳定性及抗热疲劳性能[2-3]。

对高温合金切削表面完整性和工艺参数优化的研究一直受到重视。JOSHI等[4]给出了铣削镍基高温合金UDIMET720的表层残余应力和表面粗糙度的经验公式。SUBHAS等[5]考察了切削速度、进给量、切削深度、刀尖半径和刀具前角等参数对铣削IN-718时的残余应力、刀具寿命、表面粗糙度和尺寸精度的影响,建立了统一的经验公式。李波[6]研究了高速铣削镍基高温合金GH4169时,铣削参数对表面粗糙度、加工表面硬化与残余应力的影响,并建立了表面粗糙度的指数形式经验公式。LIU等[7]对TiAlN涂层硬质合金刀具高速铣削GH4169高温合金进行研究,建立了以最大材料切除率为优化目标、表面粗糙度为约束条件的切削参数优化模型,并用改进遗传算法对模型进行了求解,基于优化组合切削条件获得的试件表面满足了表面粗糙度要求。MAIYAR等[8]基于田口法设计了Inconel718的高速端铣试验,建立了考虑切削速度、进给速度和切削深度等切削参数的多重品质特性且以表面粗糙度和材料切除率为目标的优化模型,并用灰关联度来估算参数效应,用方差分析法确定参数显著性,试验结果表明切削过程得到了有效改善。

综上可知,许多学者已对多种高温合金的表面完整性建模及切削参数优化做了大量卓有成效的工作,但主要关注材料的表面粗糙度、表层加工硬化和表层残余应力等的建模及与此相关的切削参数优化。高温合金在切削时因剧烈的塑性变形和强烈的摩擦会产生大量的切削热,加之其热导率很小,极易使狭小切削区域内的切削温度升高,最高可达1000 ℃[3]。在高温条件下,周围空气介质中的氮等元素很容易侵入切削界面,与试件材料中的Ti等金属元素形成氮化物夹杂物。研究表明[9],这些氮化物夹杂物从两个途径降低材料的抗疲劳性能:一是这些尺寸不大的夹杂物硬而脆,带有尖锐棱角,在长期使用中易导致应力集中,成为疲劳裂纹源[10-11];二是易从材料表层开始集聚,消耗部分金属钛,减少γ′相的含量,减弱组织的稳定性,同时使表层成为裂纹源萌生处[12]。由此,为了保证高温合金的蠕变、持久及拉伸延伸率等性能,在冶炼或锻造过程中,氮的含量应控制在0.02%以下[13-16],但却很少有研究关注如何从切削工艺角度降低氮元素含量对表面质量的影响,将高速精铣时材料表层氮元素含量纳入到表面完整性控制指标中。

高速铣削是断续切削过程,工件受切削刃周期性冲击、塑形变形和高温合金切削时冷硬现象等多种因素的综合作用,通过解析法所建立的表面完整性模型往往与真实情况有较大差别,很难达到优化切削工艺参数的目的[17]。由此,本文基于现场的切削试验数据,研究切削参数对高温合金高速精铣的影响规律,建立切削力、切削温度和表面完整性经验回归模型和高速精铣参数多目标优化模型,以期对高温长寿命工作状态下的试件材料高速精铣的表面质量控制和工艺参数优化选用有所帮助。

1 试验条件与方法

1.1 试验条件

试验材料为德国牌号NiCr16TiAl高温合金,利用OxfordInstruments公司的Foundry-MasterSmart直读式光谱仪检测该合金的化学成分,如表1所示。试样如图1所示,试验时沿凸台上表面以干式无冷却顺铣方式铣削。试验刀具选择德国WIDIA牌刀片和株洲钻石牌刀片,刀片代号分别为XDPT110408(12/16)PDSRMM和APKT11T308(12/16) -PM,如图2所示;试验所用机床为大连机床厂生产的VDL-850D立式加工中心,如图3所示。

表1 高温合金NiCr16TiAl的化学成分(质量分数)Tab.1 Chemical composition of NiCr16TiAl superalloy(mass fraction) %

图1 高速精铣试样Fig.1 Sample for high-speed milling test

(a)株洲钻石牌刀杆及铣削可转位刀片

(b)德国WIDIA牌刀杆及铣削可转位刀片图2 高速精铣试验刀杆及刀片Fig.2 Toolbar and movable milling blades used for high-speed milling tests

用Kistler9257B三分量测力仪检测切削力,用固定式VH-480HS红外热像仪检测切削温度,用SURFCOM 480A粗糙度仪检测表面粗糙度,用X-350A型X射线应力测定仪检测表层残余应力,用HR-150A手动洛氏硬度计检测表层硬度,用ONH836氧氮氢分析仪检测表层氮元素。试验设计与数据处理使用均匀设计软件5.0版。

图3 试验现场Fig.3 High-speed milling test site

1.2 试验方法

用均匀设计软件[18]反复优化运算,生成中心化偏差最小的含定性因素的均匀混合水平表,如表2所示。精铣试验选定的定量因素有切削速度vc、每齿进给量fz、侧吃刀量ae、背吃刀量ap和刀尖半径rε,定性因素为刀片材料A,A是伪变量,WIDIA刀片用A1(A1=1,A2=0)表示,株洲钻

石刀片用A2(A1=0,A2=1)表示。切削分力Fx、Fy、Fz方向如图3所示,取每次试验的最大值,切削力Fr为三分力合力;随工件进给,用红外热像仪不间断记录切削区域温度,取每次试验热像仪记录到的最高温度作为切削温度t,t值是整个切削区域的平均温度;表面粗糙度Ra、表层残余应力σr和表层硬度HR在走刀结束后取下工件沿进给方向测量5次取平均值。由于切屑很薄,切屑中氮元素含量理论上和已加工表面的氮元素含量(质量分数)wN相同,故每次试验完毕后,立即收集产生的切屑分装在3个密封袋中再进行检测,3次分析后取平均值。

表2 高温合金高速精铣均匀设计试验及试验结果Tab.2 Uniform design test and results of super alloy in high-speed milling

2 建立回归模型

2.1 多元二次回归方程

Fr=565.31+1347.43(fz-0.15)+19.57(rε-1.19)+

42140.34(fz-0.15)2-6670.00(fz-0.15)(ap-

0.75)-23.97(ae-7)(rε-1.19)-30.18A1(ae-7)+

1222.18(ap-0.75)(rε-1.19)+987.31A1(ap-0.75)

t=181.88-246.68(fz-0.15)-1.31(ae-7)+

151.70(ap-0.75)+17.52A1-1.08(vc-45)(ae-

7)+14.07(vc-45)(ap-0.75)+10.08(vc-

45)(rε-1.19)+99.43(ae-7)(ap-0.75)+

10.75A1(ae-7)+70.31A1(ap-0.75)

Ra=0.8840+6.8263(fz-0.15)+0.0432(ae-7)-

0.5952(rε-1.19)-0.1200A1-0.0079A1(vc-65)+

0.3132(fz-0.15)(ae-7)-2.4694A2(fz-0.15)

σr=88.2486+11.5664(ae-7)+278.5508(ap-

0.75)-43.1478(rε-1.19)+70.5728A1-

2541.2446(fz-0.15)(ap-0.75)+

612.2189A2(fz-0.15)+13.6144A2(ae-7)-

138.7151(ap-0.75)(rε-1.19)

HR=52.4203-0.6733A1+1.7900(vc-45)(fz-

0.15)-1.2846(ae-7)(ap-0.75)-

2.7694A1(ap-0.75)

wN=0.0729-0.0134A1-0.0184(vc-45)(rε-

1.19)+14.8150(fz-0.15)2+5.0021(fz-

0.15)(ap-0.75)+0.2738A2(fz-0.15)-

0.0161(ae-7)(ap-0.75)-0.3067A1(ap-0.75)

目前反映切削条件与切削力、切削温度之间关系最充分且公认的是指数公式[19],由试验数据经非线性拟合获得切削力Fr和切削温度t的幂函数经验模型为

切削力Fr和切削温度t的方差分析F值分别为2.4948和2.5483,说明模型可靠性一般;R2值分别为0.6752和0.6799,都小于1,显著性一般,说明该模型在试验参数范围内预测精度不高。

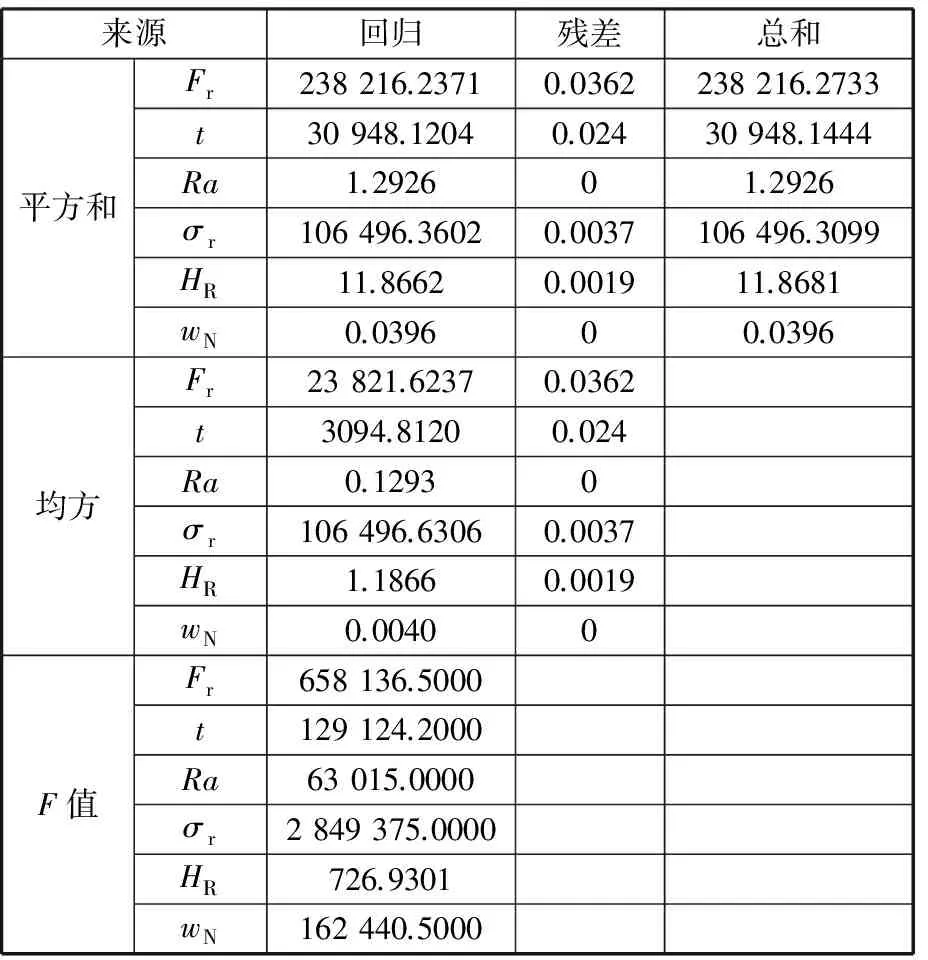

2.2 回归显著检验

对Fr、t、Ra、σr、HR和wN这6个因变量的方差分析结果见表3,可见它们的均方与平方和的残差都很小。若取显著水平为α=0.03,查F分布表则有临界值F0.03(10,1)=672.546。6个因变量的F值远大于672.546,回归效果非常显著。除HR的相关系数R2=0.9998外,其他因变量的相关系数R2均为1,表明6个因变量与自变量均密切相关。

表3 方差分析结果Tab.3 Analysis of variance

3 试验参数对高速精铣表面完整性的影响

如图4所示,fz=0.15 mm,ae=7 mm,ap=0.75 mm,rε=1.2 mm,在高温合金高速精铣试验参数变化范围内,使用刀片A1切削时,随着vc增大,Ra线性减小;使用刀片A2切削时,随着vc增大,Ra保持不变。无论使用刀片A1或A2,随着vc增大,表层硬度HR都缓慢线性减小,表层氮元素含量wN也都缓慢线性减小,σr为拉应力且几乎无变化,说明在试验参数范围内,vc对σr影响不显著,2.1节中σr的回归方程可为佐证,另外,说明σr变化规律比较复杂,建立的回归模型只在一定范围内适用,这与文献[20-21]的描述相吻合。

(a)切削速度对表面粗糙度的影响 (b)切削速度对表层残余应力的影响

(c)切削速度对表层硬度的影响 (d)切削速度对表层氮元素含量的影响图4 切削速度对表面完整性的影响Fig.4 Effect of cutting speed on surface integrity

如图5所示,vc=45 m/min,ae=7 mm,ap=0.75 mm,rε=1.2 mm,在高温合金高速精铣试验参数变化范围内,使用刀片A1切削时,随着fz增大,σr为拉应力且几乎无变化,表层硬度HR保持不变;使用刀片A2切削时,随着fz增大,表面残余拉应力σr线性增大,表层硬度HR线性减小。无论使用刀片A1或A2,随着fz增大,Ra都线性增大,表层氮元素含量wN都以二次曲线方式先减小后增大。

(a)每齿进给量对表面粗糙度的影响 (b)每齿进给量对表层残余应力的影响

(c)每齿进给量对表层硬度的影响 (d)每齿进给量对表层氮元素含量的影响图5 每齿进给量对表面完整性的影响Fig.5 Effect of feed per tooth on surface integrity

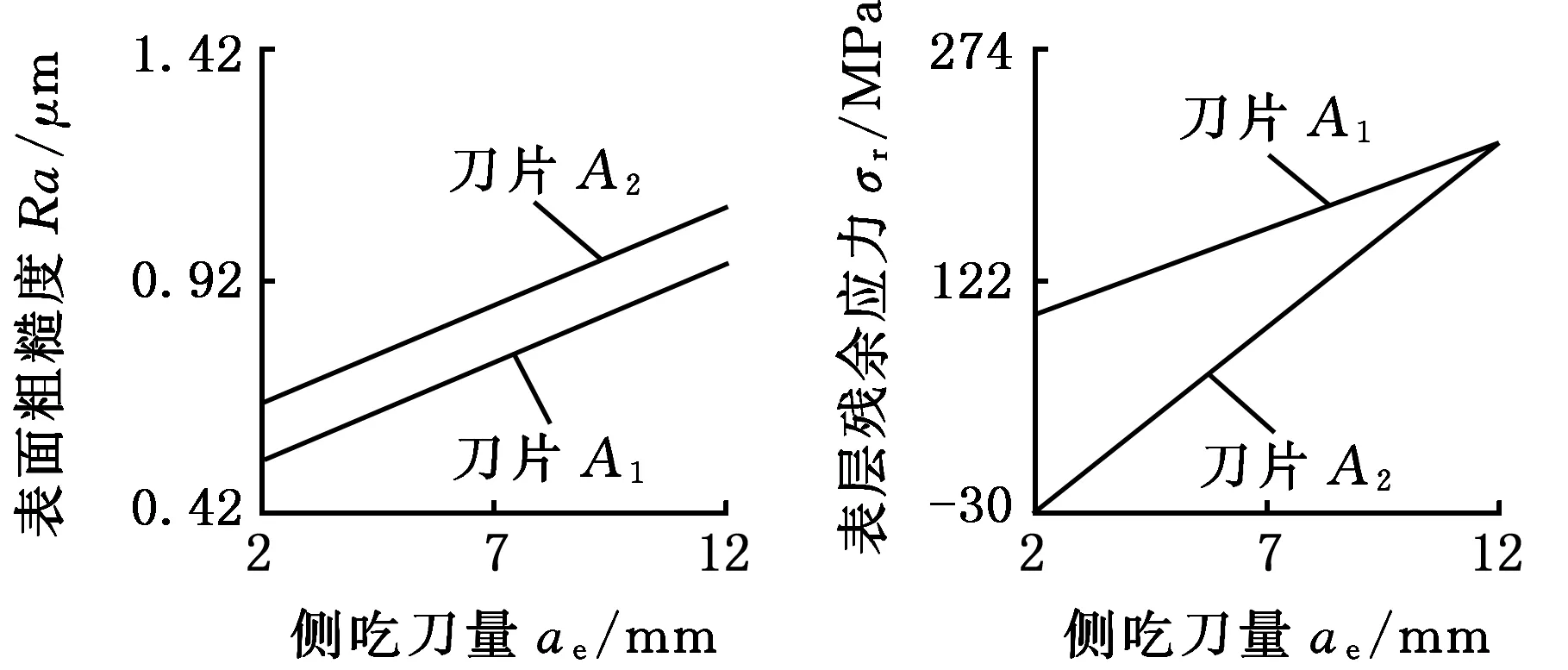

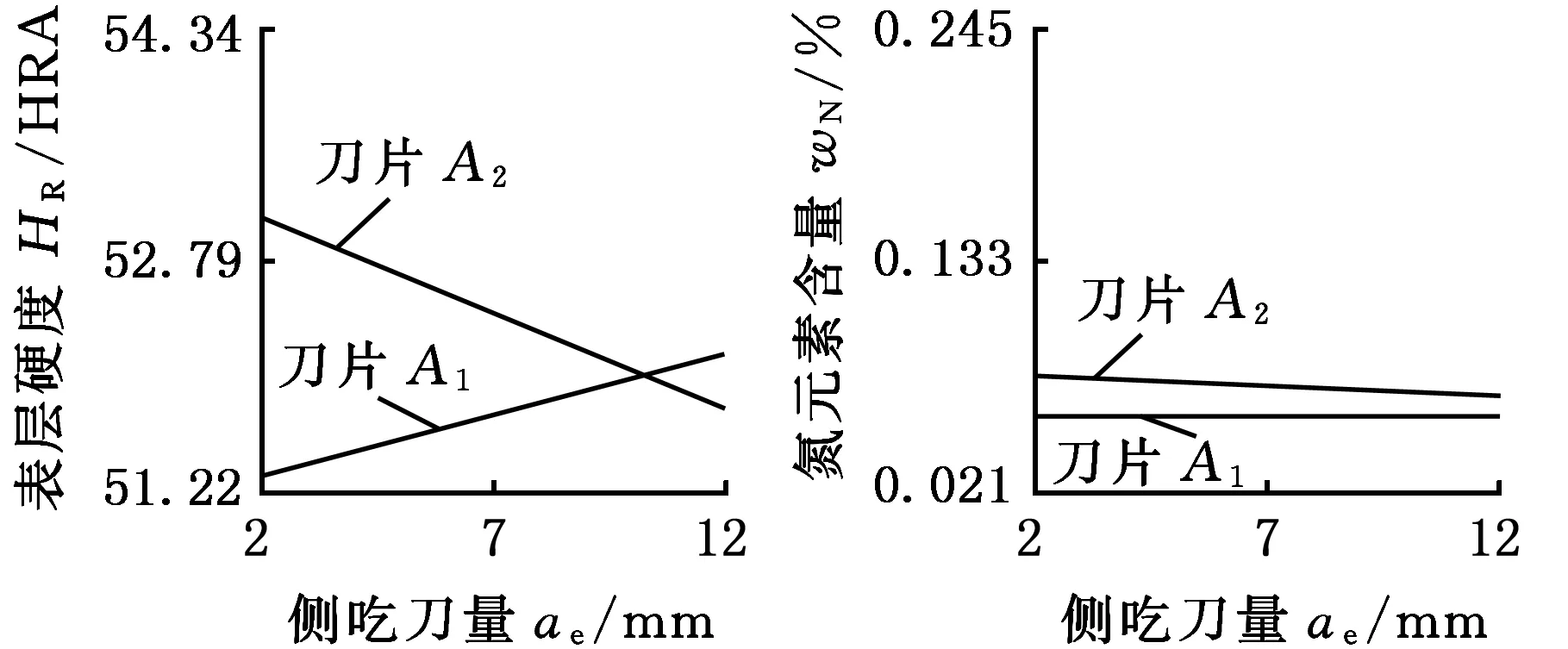

如图6所示,vc=45 m/min,fz=0.15 mm,ap=0.75 mm,rε=1.2 mm,在高温合金高速精铣试验参数变化范围内,使用刀片A1切削时,随着ae增大,Ra线性增大,表层残余拉应力σr线性增大,表层硬度线HR增大,表层氮元素含量wN保持不变;使用刀片A2切削时,随着ae增大,Ra线性增大,σr线性增大且由压应力转变为拉应力,表层硬度HR线性减小,表层氮元素含量wN缓慢线性下降。

(a)侧吃刀量对表面粗糙度的影响 (b)侧吃刀量对表层残余应力的影响

(c)侧吃刀量对表层硬度的影响 (d)侧吃刀量对表层氮元素含量的影响图6 侧吃刀量对表面完整性的影响Fig.6 Effect of radial cutting depth on surface integrity

(a)背吃刀量对表面粗糙度的影响(b)背吃刀量对表层残余应力的影响

(c)背吃刀量对表层硬度的影响(d)背吃刀量对表层氮元素含量的影响图7 背吃刀量对表面完整性的影响Fig.7 Effect of axial cutting depth on surface integrity

如图7所示,vc=45 m/min,fz=0.15 mm,ae=7 mm,rε=1.2 mm,在高温合金高速精铣试验参数变化范围内,使用刀片A1切削时,随着ap增大,Ra保持不变,表面残余拉应力σr线性增大,表层硬度HR和表层氮元素含量wN线性减小;使用刀片A2切削时,随着ap增大,Ra缓慢线性增大,表面残余拉应力σr线性增大,表层硬度HR和表层氮元素含量wN保持不变。

如图8所示,vc=45 m/min,fz=0.15 mm,ae=7 mm,ap=0.75 mm,在高温合金高速精铣试验参数变化范围内,使用刀片A1或A2切削时,随着rε增大,Ra和表面残余拉应力σr都线性减小,表层硬度HR以二次曲线方式先减小后增大,表层氮元素含量wN以二次曲线方式先缓慢下降后缓慢上升。

(a)刀尖半径对表面粗糙度的影响(b)刀尖半径对表层残余应力的影响

(c)刀尖半径对表层硬度的影响(d)刀尖半径对表层氮元素含量的影响图8 刀尖半径对表面完整性的影响Fig.8 Effect of tooth nose radius on surface integrity

综上可知,刀片材料对表面完整性各指标的影响不完全一致,说明了刀具材料与试件材料匹配的重要性;高温合金表面残余应力主要是拉应力,这对高温合金在高温状态下长时间保持力学性能是有害的[22]。试验条件的变化会影响试件材料的塑性变形和切削温度改变,进而导致塑性变形产生的强化效应和温度引起的软化效应相互竞争,最终影响高温合金精铣时表面完整性指标Ra、σr、HR和wN的变化。

4 高速精铣切削参数多目标优化

4.1 优化变量

将切削速度vc、每齿进给量fz、侧吃刀量ae、背吃刀量ap、刀尖半径rε和刀片材料A作为优化变量,6个优化变量可看作6维欧氏空间E6中的一个点,相应优化变量可表示为

x=(vc,fz,ae,ap,rε,A)=

(x1,x2,x3,x4,x5,x6)∈E6

4.2 目标函数

选定的高速精铣切削参数优化目标有:切削效率S′[18]、切削力Fr、切削温度t、表面粗糙度Ra、表面残余应力σr、表层硬度HR、表层氮元素含量wN,且可表示如下:

f(x)=(f1(x),f2(x),…,f7(x))T

f1(x)=S′=f1(vc,fz,ae)=4×10-5vcfzae

f2(x)=Fr=f2(vc,fz,ae,ap,rε,A)

f3(x)=t=f3(vc,fz,ae,ap,rε,A)

f4(x)=Ra=f4(vc,fz,ae,ap,rε,A)

f5(x)=σr=f5(vc,fz,ae,ap,rε,A)

f6(x)=HR=f6(vc,fz,ae,ap,rε,A)

f7(x)=wN=f7(vc,fz,ae,ap,rε,A)

4.3 约束函数

表面粗糙度Ra、表面残余应力σr、表层硬度HR、表层氮元素含量wN通过确定取值范围,由目标函数转化为约束函数,记为

gi(vc,fz,ae,ap,rε,A)=gi(x)≤0

i=1,2,…

则Ra、σr、HR、wN分别表示为g1(x)、g2(x)、g3(x)、g4(x)。

4.4 优化数学模型

若记:优化目标函数为f(x)=(f1(x),f2(x),f3(x))T,优化约束函数为g(x)=(g1(x),g2(x),g3(x),g4(x)),则约束空间为R={x∈E6|g(x)≤0}。从生产实际出发,切削效率S′优化目标取极大值、切削力Fr和切削温度t优化目标取极小值,则高速精铣参数优化模型可表示为

工程实际中,由工艺技术要求给定表面粗糙度、表面残余应力、表层硬度和表层氮元素含量取值范围,即a≤Ra≤b、σr≤c、HR≤d、wN≤e。为便于应用,可将模型具体化表示为

min(-kS′+lFr+mT)

a≤Ra≤bσr≤cHR≤dwN≤e

30≤vc≤60 0.1≤fz≤0.2

2≤ae≤12 1.0≤ap≤2.0

0.8≤rε≤1.6

其中,k,l,m为权系数,可根据多个目标综合优化的侧重而确定具体值。

4.5 优化模型验证

以图1中试件为验证件,要求表面粗糙度0.8 μm≤Ra≤1.6 μm,表面残余应力σr≤300 MPa,表层硬度HR≤55HRA,希望切削效率尽可能高。切削过程中材料表层氮元素含量可接受水平还无参考资料,综合考虑,选定表层氮元素含量wN≤0.2%。针对上述验证要求确定参数如下:a=0.8,b=1.6,c=300,d=55,e=0.2。

在高速精铣加工中以表面质量为先,兼顾切削效率和其他指标,通过调试三个权系数k、l、m,在均匀设计软件上进行优化运算,三个权系数最终取值为k=0.4,l=0.4,m=0.2。优化结果显示WIDIA刀片A1和株洲钻石刀片A2的切削参数优化组合分别为(41.25,0.1188,12,0.5,0.8)和(60,0.1219,12,0.5,0.95)。因刀尖半径受尺寸系列(rε=0.8,1.2,1.6)限制,需对刀片A2的刀尖半径进行圆整,然后再做预测,其最终优化条件为(60,0.1219,12,0.5,0.8)。将最终优化切削条件得到的预测结果与试验验证结果列出,如表4所示。

表4 高温合金精铣参数优化及切削试验验证结果Tab.4 Results of high-speed milling parameter optimization and validation for superalloy

从预测结果看,WIDIA刀片的表面切除率S′=0.002 34m2/min,加工一个试件需要85s;株洲钻石刀片的S′=0.005 35m2/min,加工一个试件需要37s。由表4可发现,除切削效率外的其他目标函数预测值与验证值的相对误差都在16%以内,说明优化模型预测精度较高;WIDIA刀片的切削力与切削温度预测值偏小,而株洲钻石刀片的表层硬度和表层氮元素含量预测值偏大;表面粗糙度、表面残余应力和表层硬度的验证值都在工艺技术要求范围内;株洲钻石刀片切削时切削力偏大且表层氮元素含量超出工艺技术要求,可以考虑切削时加注润滑性能为主的切削液。

5 结论

(1)基于均匀设计法设计了含定性因素混合水平的高速精铣试验,并用最优回归子集法建立了各因变量二次回归模型,回归效果非常显著。

(2)在高温合金高速精铣试验参数范围内,刀片材料是影响表面完整性的重要因素,因此选择刀具材料时应注意与试件材料的匹配性。

(3)在高温合金高速精铣试验参数范围内,试件表面残余应力以拉应力为主,拉应力的存在会降低试件的抗疲劳及抗应力腐蚀的性能。

(4)将表层氮元素含量引入表面完整性概念中,并将其作为高速精铣切削参数多目标优化的目标函数。验证结果显示优化模型的预测误差在16%左右,说明优化模型具有较高的预测精度。

(5)在高温合金高速精铣试验参数范围内,如何通过优化工艺条件进一步降低表层氮元素含量,尤其是润滑条件的影响值得深入研究。

[1] 梁春华,凌瑶.未来大飞机发动机的发展趋势[J].航空制造技术,2011(3):26-29. LIANG Chunhua, LING Yao. Future Development Trend of Large Commercail Aircraft Engines[J]. Aeronautical Manufacturing Technology, 2011(3):26-29.

[2] 张鹏,朱强,秦鹤勇,等.航空发动机用耐高温材料的研究进展[J].材料导报,2014,28(11):27-31. ZHANG Peng, ZHU Qiang, QIN Heyong, et al. Research Processs of High Temperature Materials for Aero-engines[J]. Materials Review, 2014, 28(11):27-31.

[3] 郑文虎.难切削材料加工技术[M].北京:国防工业出版社,2008:157-158. ZHENG Wenhu. Processing Technology of Difficult-to-cut Materials[M].Beijing: National Defense Industry Press, 2008:157-158.

[4] JOSHI S V, VIZHIAN S P, SRIDHAR B R, et al. Parametric Study of Machining Effect on Residual Stress and Surface Roughness of Nickel Base Super Alloy UDIMET 720[J]. Advanced Materials Research, 2008, 47/50:13-16.

[5] SUBHAS B K, BHAT R, RAMACHANDR A K, et al. Simultaneous Optimization of Machining Parameters for Dimensional Instability Control in Aero Gas Turbine Components Made of Inconel 718 Alloy[J]. Journal of Manufacturing Science & Engineering, 2000, 122(3):586-590.

[6] 李波.镍基高温合金GH4169高速铣削表面完整性研究[D].太原:中北大学,2015. LI Bo. Research on the Surface Integrity of High-speed Milling of Nickel-based Superalloy GH6149[D]. Taiyuan: North University of China, 2015.

[7] LIU Weiwei, YU Yuan, LI Feng, et al. A Study of Cutting Parameters Optimization in High-speed Milling GH4169 with TiAlN Coated Carbide Tool[J]. Advanced Materials Research, 2012, 628:144-149.

[8] MAIYAR L M, RAMANUJAM R, VENKATESAN K, et al. Optimization of Machining Parameters for End Milling of Inconel 718 Super Alloy Using Taguchi Based Grey Relational Analysis[J]. Procedia Engineering, 2013, 64:1276-1282.

[9] 唐中杰,郭铁明,寇生中,等.镍基高温合金K4169中夹杂物的特征及形成机理[J].中国有色金属学报,2015,25(9):2403-2413. TANG Zhongjie, GUO Tieming, KOU Shengzhong, et al. Feature and Formation Mechanism of Inclusions in K4169 Ni-based Superalloy[J].The Chinese Journal of Nonferrous Metals, 2015, 25(9):2403-2413.

[10] ZHANG J W, LU L T, WU P B, et al. Inclusion Size Evaluation and Fatigue Strength Analysis of 35CrMo Alloy Railway Axle Steel[J]. Materials Science & Engineering A, 2013, 562(2):211-217.

[11] SUN Chengqi, LEI Zhengqiang, XIE Jijia, et al. Effects of Inclusion Size and Stress Ratio on Fatigue Strength for High-strength Steels with Fish-eye Mode Failure[J]. International Journal of Fatigue, 2013, 48:19-27.

[12] 范红妹,曾燕屏,王习术,等.夹杂物特征参数对拉伸载荷下超高强度钢裂纹萌生与扩展的影响[J].航空材料学报,2007,27(4):6-9. FAN Hongmei, ZENG Yanping, WANG Xishu, et al. Influence of Characteristic Inclusion Parameters on Crack Initiation and Propagation in Ultra-high Strength Steel under Tensile Load[J]. Journal of Aeronautical Materials, 2007, 27(4):6-9.

[13] 张宇,葛昌纯,沈卫平,等.氮气喷射成形FGH4095的组织特征[J].物理学报,2012,61(19):355-361. ZHANG Yu, GE Changchun, SHEN Weiping, et al. Microstructure of Spray-formed Superalloy FGH4095[J]. Acta Physica Sinica, 2012, 61(19):355-361.

[14] 许文勇,李周,袁华,等.喷射成形GH742y合金的碳化物相[J].航空材料学报,2010,30(2):7-10. XU Wenyong, LI Zhou, YUAN Hua, et al. Carbide in Spray Formed Superalloy GH742y[J]. Journal of Aeronautical Materials, 2010, 30(2):7-10.

[15] 郭建亭.高温合金材料学(上册)[M].北京:科学出版社,2008:1146-1152. GUO Jianting. Material Science of Superalloy(I) [M]. Beijing: Science Press, 2008:1146-1152.

[16] 袁超,郭建亭,李谷松,等.铸造高温合金中氮的影响机理与控制[J].中国有色金属学报,2011,21(4):733-746. YUAN Chao, GUO Jianting, LI Gusong, et al. Effect Mechanism and Control of Nitrogen in Cast Superalloys[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(4): 733-746.

[17] 仇健,李晓飞,马晓波,等.硬质合金立铣刀高速铣削铝合金切削力实验研究[J].中国机械工程,2012,23(13):1555-1560. QIU Jian, LI Xiaofei, MA Xiaobo, et al. Experimental Study of Cutting Forces on High Speed Milling Aluminum Alloy Using Carbied End Mill[J]. China Mechanical Engineering, 2012, 23(13):1555-1560.

[18] 李登万,陈洪涛,冯锦春,等.基于均匀设计法的精密车削参数优化[J].机械工程学报,2015,51(3):206-212. LI Dengwan, CHEN Hongtao, FENG Jinchun, et al. Precision Cutting Parameters Optimization Based on Uniform Design Method[J]. Journal of Mechanical Engineering, 2015, 51(3):206-212.

[19] 陆剑中,孙家宁. 金属切削加工与刀具[M]. 5版. 北京:机械工业出版社,2012:48-54. LU Jianzhong,SUN Jianing. Metal Cutting and Tool[M]. 5th ed. Beijing: China Machine Press, 2012:48-54.

[20] JAWAHIRI S, BRINKSMEIER E, M'SAOUBI R, et al. Surface Integrity in Material Removal Processes: Recent Advances[J]. CIRP Annals—Manufacturing Technology, 2011, 60(2):603-626.

[21] ULUTAND, OZEL T. Machining Induced Surface Integrity in Titanium and Nickel Alloys: a Review[J]. International Journal of Machine Tools & Manufacture, 2011, 51(3):250-280.

[22] 张颖琳,陈五一.镍基高温合金铣削加工的残余应力研究[J].航空制造技术,2016,498(3):42-47. ZHANG Yinglin, CHEN Wuyi. Research on the Surface Residual Stress of Milling Nickel-based Superalloy[J]. Aeronautical Manufacturing Technology, 2016, 498(3): 42-47.

(编辑 王旻玥)

Study on Surface Integrity Modeling and Cutting Parameter Optimization of Superalloy inHigh-speed Finish Milling

SUN Tao1,2LIANG Jin1LI Dengwan2WEI Bin1GUO Nan1

1.State Key Laboratory for Manufacturing Systems Engineering,Xi’an Jiaotong University,Xi’an,7100492.Sichuan Province Engineering Laboratory for Superalloy Cutting Technology,Sichuan EngineeringTechnical College,Deyang,Sichuan,618000

A high-speed finish milling experimental program contained qualitative factor hybrid levels was projected by uniform design method. The finish milling multiple quadratic regression model of superalloys was established, and cutting force, cutting temperature and surface integrity were taken as objective functions in it. This model shows a good regression effects. Meanwhile, the influence laws of cutting conditions on the surface integrity were analyzed emphatically. Based on the regression models, a multi-objective optimizing model of high-temperature alloy’s parameters in high-speed finish milling was built, and the test results show a high predictive accuracy. The conclusions provide a directional significance for cutting parameter selections and quality controls of superalloys under a long bearing life at high temperature.

high temperature alloy; high-speed finish milling; surface integrity; parameter optimization; uniform design

2016-10-16

国家自然科学基金资助项目(51421004,51675404);四川省科技支撑计划资助项目(14ZC2890-1)

TG507.1

10.3969/j.issn.1004-132X.2017.16.003

孙 涛,男,1982年生。西安交通大学机械工程学院博士研究生,四川工程职业技术学院机电工程系讲师。主要研究方向为机械设计与制造、有限元分析及光学测量技术。E-mail:sunmark2005@163.com。梁 晋,男,1968年生。西安交通大学机械工程学院教授、博士研究生导师。李登万,男,1964年生。四川工程职业技术学院机电工程系教授级高级工程师。魏 斌,男,1986年生。西安交通大学机械工程学院博士研究生。郭 楠,女,1984年生。西安交通大学机械工程学院博士研究生。