甲醇合成装置内结蜡原因分析及控制措施

茹文杰

(云南解化清洁能源开发有限公司解化化工分公司,云南开远 661600)

云南解化清洁能源开发有限公司解化化工分公司二甲醚厂年产200 kt甲醇合成装置于2008年9月建成投运。净化后的净化气进入甲醇合成装置,在Lurgi列管式均温型甲醇合成塔内CO,CO2与H2在操作压力6.0 MPa、操作温度220~250 ℃以及铜基催化剂的催化作用下,反应生成甲醇;同时,有副反应发生,导致高碳链的碳氢化合物及石蜡的生成。石蜡的生成对甲醇合成装置的生产运行极为不利,结腊严重时会引起甲醇水冷器和甲醇分离器堵塞,进而水冷效果和产品分离效果变差,压差增大,动力消耗增加,甚至要被迫停车清蜡[1-2]。因此,在甲醇生产过程中,找出石蜡生成的原因,避免、减少结蜡以及找到较好的除蜡方法,是一个非常值得探讨的问题。

1 石蜡的物化性质及生成机理

1.1 石蜡的物化性质

石蜡是固态高级烷烃混合物,主要组成是脂肪烃类,分子式为CnH2n+2,其中n=20~40,在47~64 ℃溶化,密度约0.9 g/cm3。

1.2 石蜡的生成机理

在铜基催化剂和其他一些特定的会导致石蜡生成的工艺条件下,H2与CO反应会生成不同组成的石蜡。经查阅资料和实际分析,甲醇合成反应过程中,在以下条件下,可能生成石蜡。

(1) 在反应温度较低时,如果铜基催化剂床层中含有极少量的铁、钴、镍等第Ⅷ族元素时,可能发生以下反应而导致石蜡产生:

nCO+2nH2=(CH2)n+nH2O

(2) 当催化剂床层中混有少量钍时,可能发生以下反应而导致相当量的石蜡产生:

nCO+2nH2=(CH2)n+nH2O

(3) 甲醇合成反应气中存在水蒸气时,在含有铁的催化剂床层上CO还会发生如下反应,导致石蜡产生:

3nCO+nH2O=(CH2)n+2nCO2

结合以上反应,在甲醇的生产过程中,石蜡产生的原因比较复杂,不但与催化剂、原料气、甲醇合成塔的结构及材质有关,而且还与合成反应的工艺条件和操作方法有关。

2 结蜡对甲醇生产的主要危害

(1) 石蜡在水冷设备内积累,会使水冷却器换热效果差,进而水冷却器出口温度过高,会降低甲醇分离器的分离效果。

(2) 石蜡在产品分离设备内积累,会使甲醇分离器的分离效果不好,气体中甲醇不能有效分离,进而影响甲醇产量;未得到有效分离的液体甲醇通过循环气被带入压缩机循环段,可能导致压缩机损坏,进而增加了设备维修费用。

(3) 循环气中夹带的甲醇通过压缩机后进入合成塔,将严重影响塔内甲醇合成反应,易促使高级醇等杂质的生成,还会降低甲醇合成塔的单程转化率,进而影响甲醇产品的质量和产量。

(4) 石蜡黏在管道上会减小管道的流通面积,使系统阻力和生产能耗增加;结蜡严重时会造成管道、设备堵塞,装置被迫停车除蜡,会影响装置长周期稳定运行。

(5) 石蜡类烷烃带到后面的甲醇精馏系统,易使精甲醇产品的高锰酸钾和水溶性指标不合格,进而影响甲醇精馏产品质量。

3 甲醇合成装置流程

甲醇合成装置工艺流程见图1。来自合成气压缩机的合成气,经气气换热器壳程与来自甲醇合成塔的出塔高温气体换热后,预热到200 ℃左右,进入甲醇合成塔,在铜基催化剂的作用下CO,CO2与H2进行反应生成甲醇和水;甲醇合成塔出口气经气气换热器管程与甲醇合成塔入塔气换热后,温度降至95 ℃左右,然后经水冷器Ⅰ A/B冷却至65 ℃,再经水冷器Ⅱ A/B冷却至40℃,然后进入甲醇分离器进行气液分离。

图1 甲醇合成装置工艺流程

甲醇分离器顶部出来的大部分分离掉甲醇的气体作为循环气去合成气压缩机增压并补充新鲜气,再送入甲醇合成塔进一步反应合成甲醇;小部分作为弛放气,经洗醇塔再送往氢回收装置。

甲醇分离器分离出来的粗甲醇通过粗甲醇过滤器A/B(1开1备)除去其中的固体杂质,然后送至闪蒸槽,粗甲醇由粗甲醇泵送至甲醇精馏装置。

4 结蜡原因分析

(1) 由于甲醇合成装置初始开车前,未能将系统内附着的氧化铁吹扫干净,开车后,氧化铁随着工艺气进入合成催化剂中,加上催化剂在加工、运输、装填过程中,可能混入少量的铁、镍等金属杂质,促使催化剂具备生成石蜡的条件[3]。

(2) 甲醇合成装置管道材质基本为碳钢,而甲醇合成反应中会伴有少量甲酸及其他有机酸生成,会腐蚀设备,反应气中CO在有压力和适宜温度下与腐蚀的铁锈生成羰基铁[Fe(CO)5],被气体带入催化剂层并覆盖在催化剂表面,使催化剂具备了生成石蜡的条件。相关资料显示,催化剂运行时间越长,铁在催化剂上的积累就越多,石蜡生成量随之增加。

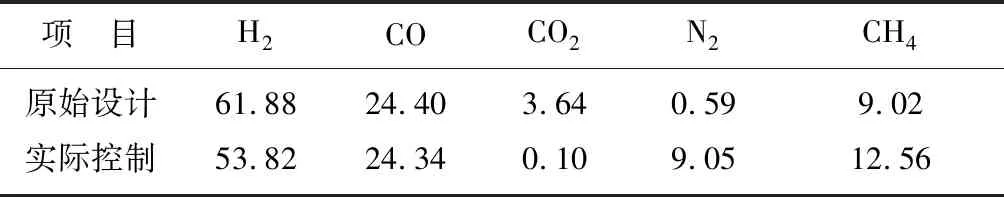

(3) 解化化工分公司以褐煤为原料,煤质较差,而YM气化炉一直在进行不断地改造和摸索,导致煤气成分不能稳定控制在指标范围内,甲烷和氮气等气体成分严重偏高(见表1),可能使得系统结蜡趋向加大。

表1 入装置煤气组分数据对比(体积分数) %

(4) 气气换热器A可能存在问题,进入甲醇合成塔的气体只能被预热到180~190 ℃,偏离设计指标(200 ℃)较大,使得入塔气在低于催化剂正常活性温度的情况下直接进入催化剂层,铜基催化剂中Al,Na等在一定温度、压力下会促使CO与H2反应生成石蜡。

(5) 该甲醇合成装置每年停车次数较多(2008年至2014年最少1年停车5次,最多1年停车11次),如此频繁地开停车,在每次开车投料阶段,甲醇合成塔低温反应区易结蜡;在停车阶段,系统置换不彻底,未置换干净的CO和H2通过该低温反应区也易结蜡。

(6) 长期生成的石蜡使得甲醇分离器分离效果差,入塔气中甲醇含量较高,会造成副反应产物增多,导致恶性循环,生成更多的石蜡。

5 减少石蜡生成和除蜡的措施

5.1 减少石蜡生成的措施

(1) 第1炉催化剂可能混入少量的铁、镍等金属杂质,使催化剂具备生成石蜡的条件,为此,于2013年3月进行了催化剂更换,换用了新的RK- 05甲醇合成催化剂,并在催化剂在运输、装填过程中,尽可能减少混入铁、镍等金属杂质。更换催化剂后,石蜡的生成情况得到有效改善[4]。

(2) 在装填第2炉催化剂前用氮气对甲醇合成塔入口管线进行充分吹扫,最大限度减少管道中腐蚀的铁锈被气体带入催化剂层的可能性。

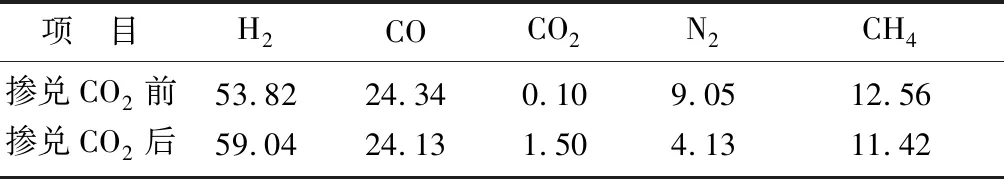

(3) 通过不断摸索,不断调整YM气化炉工艺,向气化炉内掺兑CO2,降低惰性气体含量。同时,在入甲醇合成装置的净化气中掺兑CO2,合理调整入装置气体中CO2含量(见表2),优化改善气质,以达到减少石蜡产生的目的。

表2 掺兑CO2前、后煤气组分数据对比(体积分数) %

(4) 2015年8月,用高压蒸汽对气气换热器A/B进行了蒸煮,共计吹出石蜡约50袋,按20 kg/袋计,共吹出石蜡约1 t(其中气气换热器A吹出的石蜡占70%)。除蜡后,气气换热器A壳程出口温度平均提高了5 ℃(见表3),可以看出换热效果有了一定提高,蒸煮气气换热器取得了一定效果,而且随着催化剂后期使用的提温,在甲醇合成塔出口温度提升至240 ℃以上时,气气换热器A壳程出口温度会升至200 ℃以上,达到减少石蜡产生的温度。

表3 气气换热器A蒸煮前、后工艺参数对比

(5) 2015年,通过不断地工艺优化和调整,甲醇合成装置的稳定长周期运行得到了有效保障,全年甲醇合成装置开、停车仅3次,而且每次都是停车置换彻底,待循环气中φ(CO+CO2)<0.5%时,才能开始合成塔降温,开车温度在215 ℃以上才接气生产,有效减少了开停车期间石蜡的生成。

5.2 清除石蜡的措施

(1) 在气气换热器管程底部设有排蜡阀,定期进行排蜡作业,减少石蜡带入水冷器,一定程度上避免由于水冷器积蜡而堵塞及影响水冷效果。

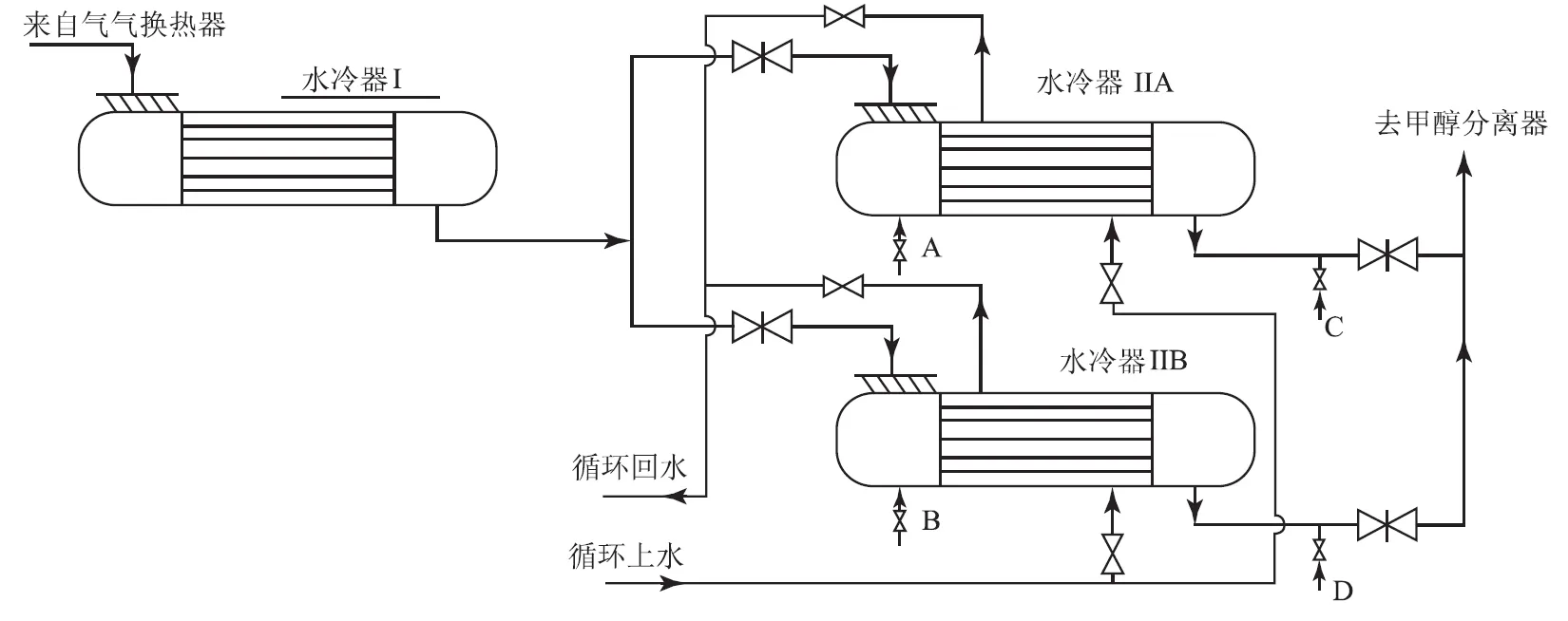

(2) 该甲醇合成装置共有4台水冷器,水冷器Ⅰ A/B与水冷器II A/B串联,水冷器Ⅰ A/B将循环气冷却至60~65 ℃,然后进入水冷器Ⅱ A/B冷却到40 ℃以下,水冷器Ⅰ A/B和Ⅱ A/B均是2台并联,可通过开关气路及水路进、出口阀将其切换,实现1开1备。切换出来的水冷器可单独通蒸汽蒸煮除蜡,彻底消除在线除蜡带来的风险,确保生产安全稳定长期运行。甲醇合成装置水冷器Ⅱ除蜡流程见图2。

图2 甲醇合成装置水冷器II除蜡流程

(3) 在甲醇分离器之后设置有粗甲醇过滤器A/B(1开1备),将石蜡物质在过滤器中清除,避免其对后系统工段精馏产生影响。根据粗甲醇过滤器压差上升情况进行切换,切换出来的过滤器从其顶部通入低压蒸汽进行除蜡,熔化的蜡和蒸汽冷凝液从过滤器底部排入排蜡槽,除蜡完毕后备用。

(4) 利用每次停车机会对甲醇分离器内部以及分离器滤芯上附着的石蜡进行蒸煮除蜡,以确保分离器使用效果。

6 预防石蜡产生的方法

常用预防石蜡产生的方法:①原始开车前要进行彻底吹扫,尽量不使铁质进入催化剂层;②提高催化剂的质量,降低催化剂中杂质的含量,催化剂在加工、运输、装填过程中,尽可能避免混入铁等金属杂质;③正常开车时,要尽量避开易结蜡的低温区(185~215 ℃),温度一定要在215 ℃以上才接气,停车置换要彻底,待循环气中φ(CO+CO2)<0.5%时,才能开始合成塔降温;④控制合成系统压力不要过高,并及时调整入塔合成气的气体成分,使φ(CO)不要太高(一般不超过13.5%),减少副反应,以免产生高熔点、长链碳氢化合物蜡质;⑤严格控制甲醇合成反应温度,减小温度波动,控制甲醇装置合成塔入口温度在195 ℃以上、出口温度在220 ℃以上,使石蜡不易生成;⑥为避免温度波动大而增加结蜡机会,应尽量减少开停车次数。

7 结语

甲醇生产过程中,结蜡现象普遍存在,预防结蜡和减少结蜡以保证甲醇生产装置长周期稳定运行是不可忽视的问题,应根据各自甲醇合成装置的实际情况,分析甲醇生产过程中石蜡产生的原因,应尽可能采取有效措施,预防及减少石蜡的产生,并选择合适的除蜡措施,将结蜡对甲醇生产的影响减到最小,进而实现甲醇合成装置长周期稳定运行。