蒸汽螺杆膨胀发电技术在甲醇生产中的应用

徐 贺

(浙江晋巨化工有限公司,浙江衢州 324004)

浙江晋巨化工有限公司(以下简称晋巨化工)甲醇合成装置采用鲁奇低压甲醇合成技术,甲醇合成反应器为绝热-管壳外冷复合式结构,反应器列管内装填催化剂,管外充满沸腾水。甲醇合成反应在等温条件下进行,反应过程中产生的热量由管外沸腾水副产2.5 MPa中压蒸汽带走,副产中压蒸汽经调节阀组减压为0.5 MPa低压蒸汽,然后进入低压蒸汽管网为甲醇精馏装置提供热源[1]。

上述过程存在大量的热能损失现象,为进一步提高甲醇合成过程中的热能利用率,充分回收副产中压蒸汽的能量,晋巨化工决定对甲醇合成热能回收流程进行工艺技术改造,采用开山集团蒸汽螺杆膨胀发电技术,将热能转化为电能[2]。该改造项目于2015年5月完成并投用,经过6个月的运行,改造后中压蒸汽与低压蒸汽之间的能量差得到充分利用,发电效益明显,达到了节能创效的目的。

1 改造前工艺状况

1.1 工艺流程

晋巨化工100 kt/a低压甲醇装置采用水煤气(H2+CO体积分数>90%)为原料,在铜基催化剂、230 ℃高温绝热条件下,反应器列管内发生甲醇合成反应,将H2和CO转化为高温甲醇气[3],反应器列管内的高温甲醇气与管外沸腾热水进行间接换热,产生2.5 MPa中压蒸汽,经反应器汽包缓冲分离后,再经过调节阀组减压为0.5 MPa低压蒸汽,然后进入低压蒸汽管网为甲醇精馏装置提供热源。

1.2 存在的问题

副产2.5 MPa中压蒸汽经过调节阀组减压为0.5 MPa低压蒸汽后,进入低压蒸汽管网,蒸汽压差损失较大,热能损失严重。为此,通过对甲醇合成装置热能回收工艺进行技术改造,采用蒸汽螺杆膨胀发电技术,将中压蒸汽与低压蒸汽的蒸汽压差经过热功转换的形式转化为电能。

2 改造措施

2.1 改造内容及工艺流程

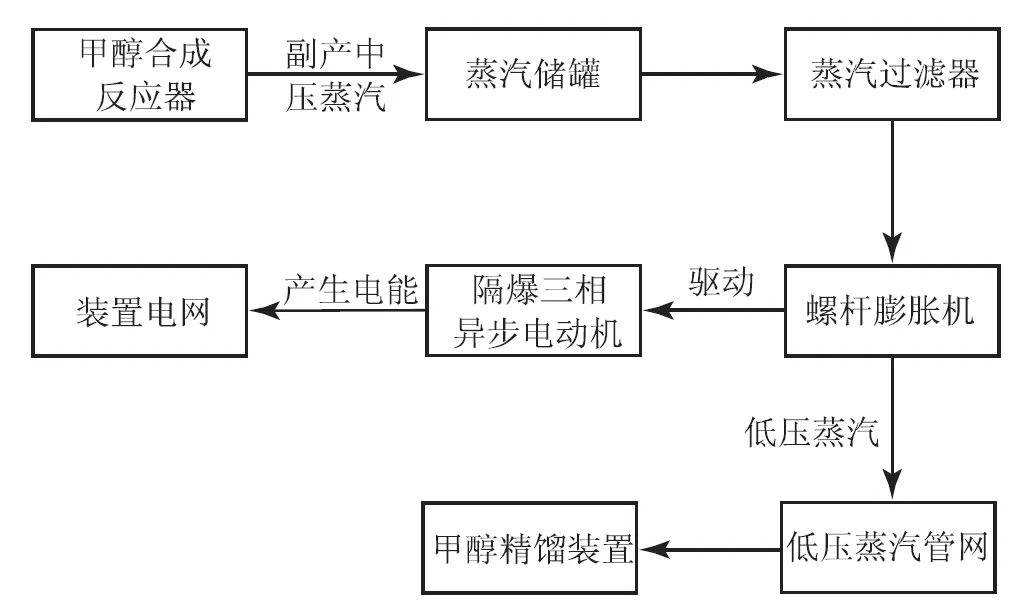

采用开山集团蒸汽螺杆膨胀发电技术,将甲醇合成过程中副产的2.5 MPa中压蒸汽引入蒸汽储罐,缓冲分离饱和水后,经过蒸汽过滤器进入蒸汽螺杆膨胀机,高温高压的水蒸气进入螺杆膨胀机后,利用蒸汽膨胀推动转子腔内互相啮合的阴阳转子进行转动,高速旋转的转子带动异步电动机运转,产生的电能并入公司电网,可实现热功转换。蒸汽经膨胀做功后,副产2.5 MPa中压蒸汽压力降为0.5 MPa的低压蒸汽,然后进入低压蒸汽管网为甲醇精馏装置提供热源。改造后甲醇合成装置热能回收工艺流程如图1所示。

图1 改造后甲醇合成装置热能回收工艺流程

2.2 设备组成

(1) 蒸汽螺杆膨胀机,型号KSGe329- 25- 7- 50,功率450 kW,适应6~10 t/h的进口中压蒸汽流量波动。

(2) 隔爆三相异步电动机,型号YB3- 4003- 4,功率450 kW,转速1 480 r/min,额定电压380 V,配备相应动力控制系统。

(3) 机组润滑油路系统,包括配备防爆电机的油泵、油过滤器、油冷器、油站以及阀门、管线、仪表等。

(4) 机组密封气路系统,包括密封气储罐、过滤器、减压阀、止逆阀、管线、仪表等。

(5) 机组自动控制系统,包括进气调节阀、进气快切阀、旁通调节阀、排气快切阀。

(6) 机组联锁报警系统,包括就地和远传仪表,具有故障声光报警、自动联锁保护处理功能,同时可将主要监控数据PLC控制器送入DCS控制室上位机显示。

2.3 技术特点

(1) 螺杆膨胀机用于甲醇合成副产的中压蒸汽减压过程,实现热能转化为机械能做功发电,回收了减压过程中损失的热能。

(2) 螺杆膨胀机在饱和蒸汽状态下的创新性使用,弥补了汽轮机不能在饱和蒸汽状态下使用的不足。

(3) 螺杆膨胀机在热源压力、流量大范围波动情况下能保持高效率稳定运行,能适应化工行业余热利用的特点。

(4) 螺杆膨胀机启动时不盘车,系统可自动暖机,操作简单,系统安全可靠性高,可实现全自动无人职守、远距离监控,适合化工企业进行余热利用[4-5]。

(5) 螺杆膨胀机转子粗大坚实,长期无大修,小修维护方便,运行维护费用低。

3 改造效果

改造后,甲醇合成装置运行稳定,在合成装置粗甲醇产能315 t/d的状况下,副产中压蒸汽240 t/d,经蒸汽螺杆膨胀机热功转换后,可日产380 V电能6 960 kW·h,按装置运行时间330 d计,则年可产生电能约2.3×106kW·h。

4 结语

通过此次工艺技术改造,甲醇合成装置副产蒸汽热能得到较好的利用,实现热能转化为机械能做功发电。目前,该热能回收流程已实现长周期稳定运行,取得了较好的经济效益,达到节能创效的目的。同时,为国内化工行业在热能回收方面提供了宝贵的经验和技术。