脱硫再生槽喷射器改造总结

李 勇,张 凯,李少华

(安徽晋煤中能化工股份有限公司,安徽临泉 236400)

安徽晋煤中能化工股份有限公司1#合成氨系统有4套脱硫装置,其中1#~3#脱硫装置共用1台再生槽。随着煤价不断上涨,降低成本迫在眉睫,为适应造气系统掺烧高硫煤,于2012年6月新增1台5#脱硫塔(Ф 6 000 mm),5#脱硫塔再生系统投运后,发现其再生槽液面翻腾严重,而且无硫泡沫,相反大量硫泡沫却出现在贫液槽里,脱硫效率明显较低;后又增设了1台再生槽,于2012年9月20日并入系统,但其运行效果依然不佳,仍表现出再生槽内液面翻腾过大,硫泡沫无法形成,更为严重的是,运行不到15 d,喷射器喷嘴出现严重硫堵,致使频繁清理喷射器。为此,组织技术人员讨论,不断查阅相关资料,同时与一些搞脱硫剂的技术人员进行交流,最终找到脱硫再生槽存在问题的根源,从而找出解决问题的办法,稳定了脱硫装置的运行。

1 主要设备

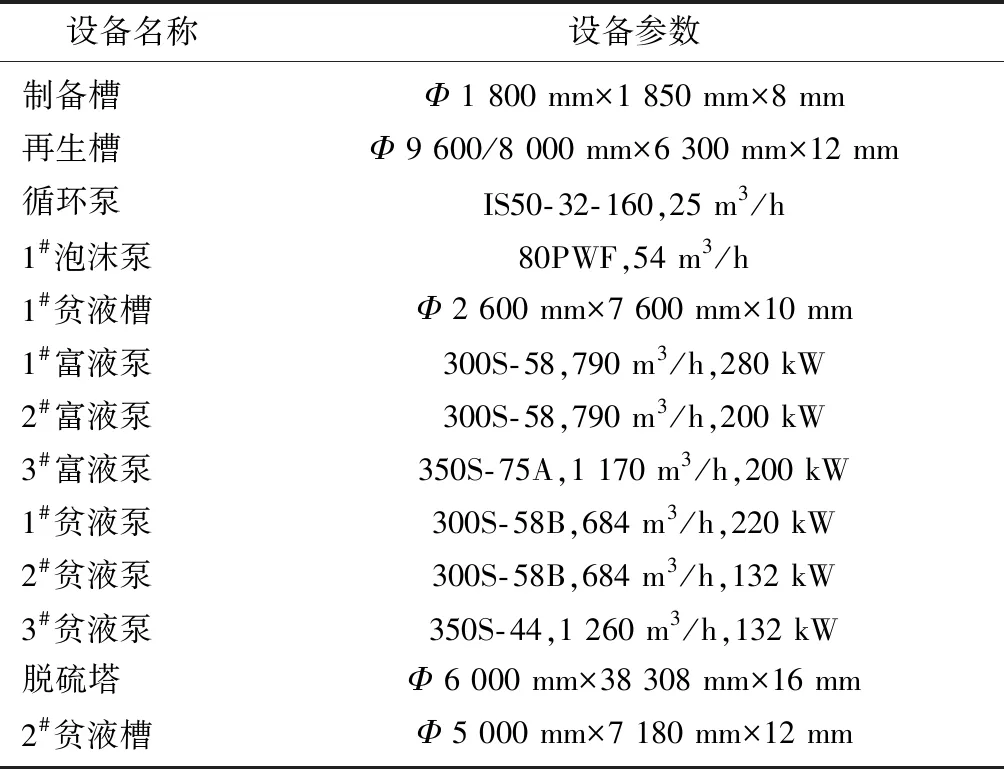

主要设备参数见表1。

2 存在的问题

(1) 喷射器吸气室与吼管处温度相同,这说明吸气室有大量积液,导致吸入的空气量过少,或者根本吸收不进来。

(2) 喷射器喷嘴处有明显硫堵,喷嘴原口径Φ30 mm,运行不到15 d,喷嘴口径仅为Φ15 mm,同时吼管出现硫堵,空气管时常出现倒液。

(3) 再生槽内液面翻腾过大,尤其是喷射器的尾管周围翻动过于明显,几乎没有硫泡沫。

(4) 在运行过程中,喷射器出现来回摆动。

表1 主要设备参数

3 原因分析

(1) 加工公司加工的喷射器与供应处购买的喷头不匹配,喷头喷嘴距离吼管较远而距离空气管较近,易使空气室积液、空气管倒液,从而造成喷射器喷嘴、吼管及空气管硫堵。

(2) 喷射器喷嘴处无直管段,高速液体通过喷嘴处易分散,吸气室无法形成负压,既会引起吼管堵塞,又会造成空气管倒液,同时空气吸不进来,进而影响脱硫液的氧化再生。

(3) 喷射器堵塞后,引起再生压力高,导致再生槽液面局部翻动大,硫泡沫不易形成。

(4) 喷射器安装后,没有进行管卡加固,在运行过程中,喷射器出现摆动,从而引起自上而下的高速液体偏心,无法形成射流也会引起喷嘴、吼管出现硫堵。

4 改进措施

(1) 喷头喷嘴距吼管的距离经反复试验,最终确定了最佳尺寸。

(2) 在喷头喷嘴处加装合适的直管段,让进入喷嘴的高速流体以管束的形式流出进入吼管。

(3) 针对喷射器运行过程中出现的摆动现象,进行了管卡加固,并保持其垂直,使自上而下的高速液体沿着喷射器中心线直射进入吼管、扩散管及尾管。

5 改进效果及效益分析

再生槽喷射器改造后,运行至今效果较为明显:①再生槽内液面翻动过大的问题得到消除,液面上可形成硫泡沫;②喷射器开启后运行近2个月,喷射器喷嘴、吼管未出现堵塞;③再生压力控制在0.3 MPa时,再生槽液面不再出现翻动过大的现象,而是出现大量硫泡沫,再生槽出来的贫液混浊度大大降低,且非常清澈透明。

经改造后,在脱硫系统进口H2S质量浓度为1.3~1.4 g/m3的情况下,脱硫系统出口H2S质量浓度保持在180~190 mg/m3,尝试降低5#脱硫塔脱硫液的循环量,关小贫液泵和富液泵出口阀,结果发现贫液泵电流降低了10 A、富液泵降低了8 A,按年运行350 d、电价0.45元/(kW·h)计,则年节约电费40.82万元左右。由于脱硫效率提高而碱耗降低,加碱量由原每班1 000 kg降至900 kg,则年节约费用10.50万元左右,上述2项合计节约费用51.32万元,经济效益良好。由此可见,该再生槽的改造比较成功,有效解决了问题,更重要的是减少了喷射器的清理次数,节省了大量的人力和物力,同时还提高了脱硫效率,脱硫系统出口H2S含量得到有效控制。