耐高温聚丙烯的热氧老化性能研究

王 琦,袁正凯,皮正亮,葛嘉宝

(广东威林工程塑料股份有限公司,广东佛山 528322)

耐高温聚丙烯的热氧老化性能研究

王 琦,袁正凯,皮正亮,葛嘉宝

(广东威林工程塑料股份有限公司,广东佛山 528322)

通过粉化时间研究了耐高温聚丙烯的热氧老化性能,并考察了组分比、抗氧剂、黑色颜料对PP树脂粉化时间的影响。结果表明,不同耐高温PP的热氧老化性能存在差异,而组分比、抗氧剂、黑色母或色粉对材料的粉化时间都有显著影响。抗氧体系的存在能够大幅提高材料的粉化时间从而改善其热氧化性能,黑色颜料和抗氧剂共同作用时,抗氧剂在较低温度(160℃)对材料的热氧老化性能起主导作用,而颜料在较高温度(170℃)影响显著。

耐高温PP,热氧老化,粉化时间,颜料

聚丙烯(PP)的综合性能优异、性价比高,已被广泛用于家电、汽车、家具及日用品等领域,但其是一种易被氧化的热塑性树脂。由于PP主链存在大量的叔碳原子,这些叔碳原子在热的作用下会发生脱氢反应生成高活性的烷基自由基引发后续的热氧降解反应[1],最终导致PP 材料的老化,表现为泛黄、失去光泽、表面龟裂、力学性能大幅度下降等[2]。对于小家电行业经常使用的耐高温PP,由于长时间处于较高温度的环境中,因而其受到的热氧老化作用更加明显,这就要求材料一方面在短时间能够承受较高的温度,表现为较高的热变形温度和球压软化温度;另一方面则要求具备良好的长期耐热性,具备较高的UL长期耐热温度,即优异的热氧老化性能。

姜向新[3]等研究了均聚和共聚PP热氧老化性能的不同,发现共聚PP的热氧老化性能较优,原因是由于老化前期存在一个较长的“诱导期”[4];王爱东[5]等研究了填充聚丙烯的热氧老化性能,指出PP树脂的等规度越大热氧老化性能越好,填料含量越大、粒径越小以及表面未处理等都将使材料的热氧老化性能变差;李洋[6]等通过不同温度下对PP树脂进行热氧加速老化,利用室温等效原理推算了材料在较低温度下的使用寿命;李吉芳[7]等研究表明聚丙烯纳米复合材料的热老化不同于一般的热氧老化机理,材料破坏的原因更多是由于纳米粒子的聚集以及重结晶产生的内应力引起的。文献中对耐高温聚丙烯树脂的热氧化性能研究报道较少,本研究选取了小家电常用的几种进口耐高温PP树脂进行了热老化试验,并考察了配方组分、抗氧剂、黑色颜料等因素对材料热氧老化性能的影响,这对聚丙烯材料的热老化设计与应用具有重要的参考意义。

1 实验部分

1.1 主要原料

耐高温均聚PP-1:HJ730L,韩华道达尔化工有限公司;耐高温均聚PP-2:H1315,LG化学;耐高温均聚PP-3:HJ801R,韩国晓星集团;耐高温均聚PP-4:HA748L,韩国聚美莱;抗氧剂1010、抗氧剂168,美国雅宝;热稳定剂,自制;黑粉:透明黑2B,江苏彩虹;高温铁黑303T,德国拜耳;黑色母:UNI-50,UN-2014,市售。

1.2 主要设备与仪器

双螺杆挤出机:SHJ-36型,南京杰亚挤出装备有限公司;注塑机:EM80-V,佛山震德塑料机械有限公司;电子拉力试验机:CMT6104,深圳新三思材料检测有限公司;熔体流动速率测试仪:ZRZ-400,深圳新三思材料检测有限公司;悬臂梁冲击试验机:ZBC-50,深圳新三思材料检测有限公司;热变形维卡软化试验机:ZWK-6,深圳新三思材料检测有限公司;恒温鼓风热氧化箱:LY-6100,东莞市立一试验设备有限公司。

1.3 试样制备

将各耐高温均聚PP在注塑机上制备成标准样条,注塑温度为180℃~200℃。其中抗氧剂的添加比例为1.2%,采用的复合抗氧体系为1010∶168∶热稳定剂=1∶2∶1,黑色母的添加比例为3%,黑粉的比例为1.5%,以上均为质量分数。

1.4 性能测试

力学性能测试:拉伸性能按照GB/T 1040-2006测试,拉伸速率50mm/min;弯曲性能按照GB/T 1040-2006测试,弯曲速率2mm/min;冲击性能按照GB/T 1043-2008测试,悬臂梁4J。

热变形温度测试:按照GB/T 1634-1979,负载0.46MPa,升温速率为120℃/h。

老化性能测试:在恒温鼓风热氧化箱中进行热氧加速老化试验,将每组样条放入热氧老化烘箱中,温度为160℃、170℃,老化时间达到预定值时取出相应批次的样条,测试其性能,直至样条粉化,记录粉化时间。另外,未老化(老化时间为0h) 样条的力学性能是在23℃下放置24h 后测得的。

2 结果与讨论

2.1 不同高温PP的热性能与老化性能

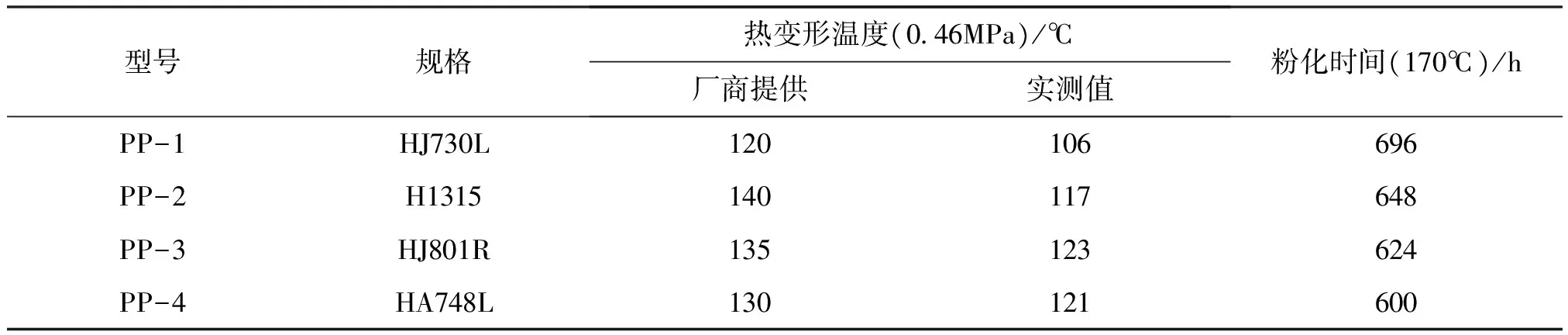

表1给出了不同高温PP的热变形温度和热氧老化的粉化时间。可以看到,厂商提供的热变形温度值均高于我们的实测值,大约高出10℃~15℃,这可能是由于系统误差或者厂家工艺改进引起的,可以明确的是高温均聚PP的热变形温度一般都是高于100℃的,而普通均聚聚丙烯的热变形温度大约在80℃左右。在170℃时测得的不同PP树脂的粉化时间也有差异,其中表现最好的是PP-1,PP-2次之,而PP-3和PP-4较差。

表1 各PP树脂的热变形温度和粉化时间

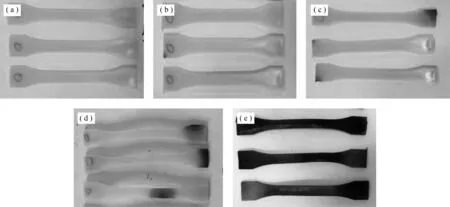

如图1所示,给出了170℃时PP-1的拉伸强度和断裂伸长率与老化时间的关系。随着老化时间的增加,材料的拉伸强度基本没有大的变化,而断裂伸长率呈现下降趋势,接近500h时断裂伸长率只有10%左右。此时,PP分子链一方面在老化温度下晶体结构不断完善,球晶界面也变得愈加明显,导致外力引发的裂纹加剧了材料的断裂速度[6];另一方面,材料内部的热氧老化反应引起了分子链的降解与交联,材料发生脆化直至粉化最终失去使用价值。如图2所示,给出了PP-1在170℃不同老化时间的热氧老化照片,可以看到,500h以后随着时间的增加,PP样条在宏观上表现为颜色的加深、变黄、变黑,从试样的一端开始向中间传导最终表现整体试样的粉化,如图2(e)所示。这与材料边缘在成型时产生的应力相关,与文献的报道一致[7]。

图1 170℃时PP-1的拉伸强度和断裂伸长率 随老化时间变化图

(a)528h;(b)576h;(c)624h;(d)648h;(e)696h 图2 170℃时PP-1不同老化时间的热氧老化照片

2.2 组分比与抗氧体系对材料热氧老化性能的影响

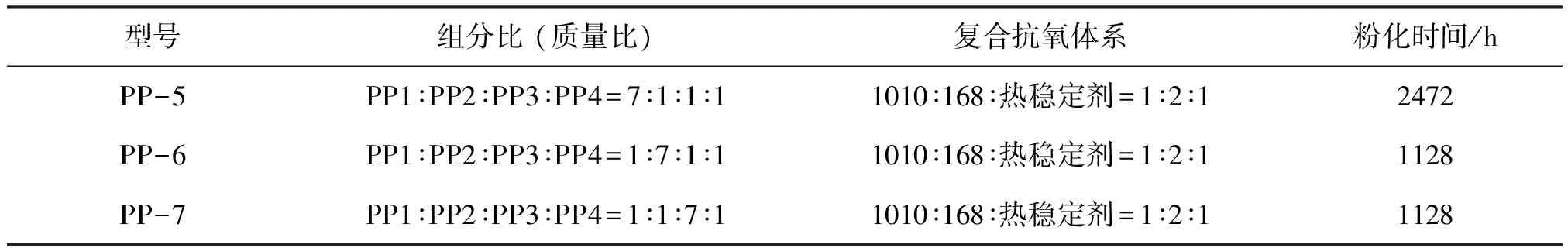

表2给出了不同组分比的PP材料的热氧老化的粉化时间,由于之前未加入抗氧剂时各材料的粉化时间较为接近,因而加入抗氧体系来对比。可以看到,由于PP组分发生变化,不同PP材料的热氧老化的粉化时间有了明显的差异,其中PP-5的粉化时间最高为2472h(103天),是其余两者的2倍多,这说明不同树脂之间的组分比对材料的热氧老化时间有显著影响,而以PP1为基体的材料长期耐热性最好。

表2 160℃时不同组分的PP材料的粉化时间

表3给出了不同老化温度下PP材料热氧老化的粉化时间,对比了抗氧体系对材料热氧老化性能的影响。可以看出,同一材料在较低温度(160℃)下抗氧体系的存在对材料热氧化性能的影响明显要强于较高温度(170℃)下的情况;较低温度下,加入抗氧体系的材料的粉化时间是未加入时的2倍,较高温度下抗氧体系对材料粉化时间的提高贡献很小。虽然温度只提高了10℃,而160℃时材料的粉化时间比170℃时高出了许多,不同的是抗氧体系存在时为2.6倍,未加入抗氧体系时约为1.6倍,这说明加入抗氧体系对改善材料的热氧老化性能有显著作用,在较低温度下更能凸显出来。

表3 不同老化温度下PP材料的粉化时间

2.3 黑色颜料对PP树脂热氧老化性能的影响

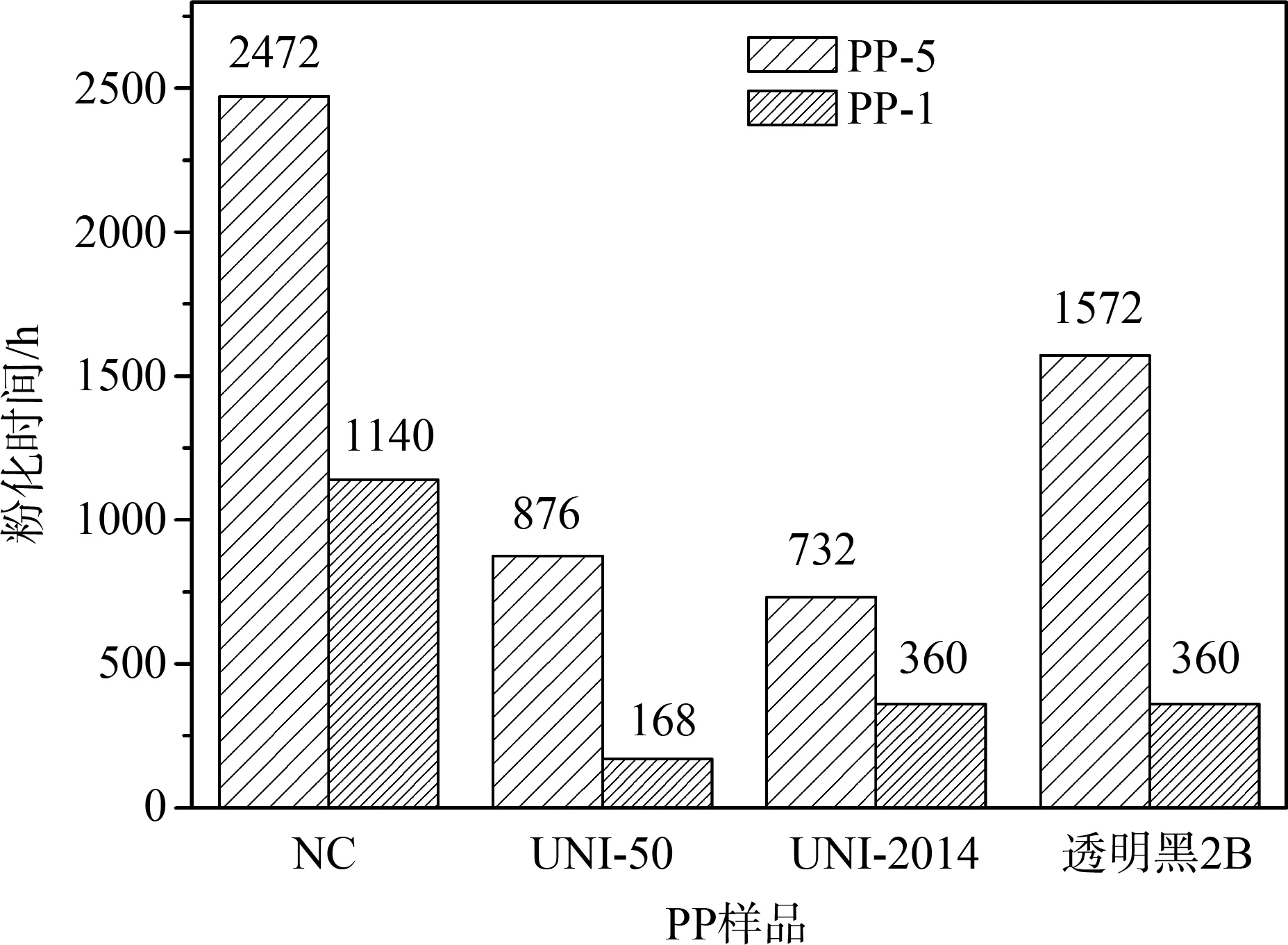

图3 160℃不同PP材料的热氧老化的粉化时间

家电产品中,黑色产品很普遍,因而研究黑色颜料对PP材料的热氧老化性能非常重要。图3给出了160℃时不同PP材料的热氧老化的粉化时间,由于加入了不同的黑色母或黑粉作为黑色颜料,材料的粉化时间存在显著的差异。UNI-50和UNI-2014为黑色母,透明黑2B为黑粉,看起来黑粉比黑色母更有优势,这可能是由于黑粉(炭黑)在基体的分散较为均匀,在老化过程中没有引发过多的应力集中点。总体看来,黑色颜料的加入降低了材料的热氧老化性能,尤其在没有加入抗氧体系的PP-1中表现更为明显,最好的也只有360h,粉化时间只有加入透明黑2B的PP-5的1/5。

图4 170℃不同PP材料的热氧老化的粉化时间

图4给出了170℃时不同PP材料的热氧老化的粉化时间,此时不同黑色颜料对材料的粉化时间影响很微弱。即使在160℃表现优异的透明黑2B也只是让材料的粉化时间达到511h,因而我们选取了耐热性更好的高温铁黑。而高温铁黑对PP-1的粉化时间并没有提高,对PP-5的粉化时间提高了33%。由于在NC(本色)材料中PP-1和PP-5的粉化时间差异并不大,这也使得在加入黑色颜料后材料的粉化时间相差甚微,只是在高温铁黑中得到了体现。

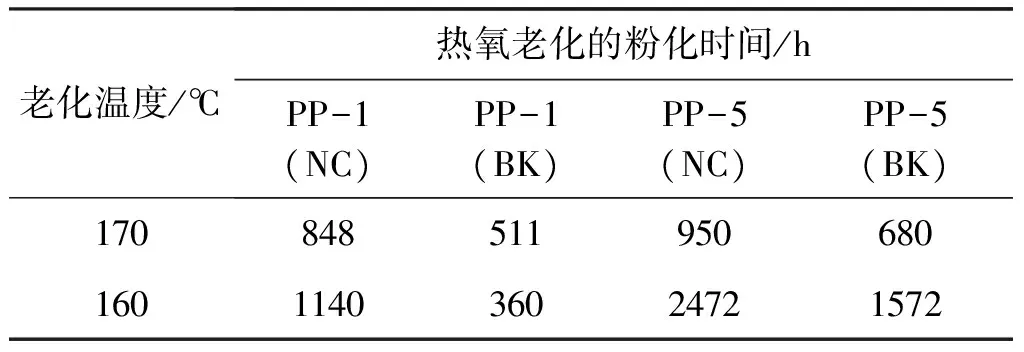

表4归纳了不同老化温度下NC(本色)和BK(黑色)材料的粉化时间,表明在较低的试验温度下,抗氧体系对材料的热氧老化占主导作用,而在较高温度下抗氧体系并没有发挥出作用,主要是黑色颜料对材料的热氧老化起作用。从表5也可以看出,在较高温度下不同材料本色产品与黑色产品的粉化时间比值趋于稳定,这说明颜料的影响是一致的;较低温度下比值出现了突变,这说明此时抗氧体系对材料的热氧老化性能起绝对作用,颜料的影响几乎可以忽略。

表4 不同老化温度下本色和黑色PP材料的粉化时间

表5 热氧老化中本色产品与黑色产品的粉化时间比

3 结论

(1)不同高温PP的热变形温度和热氧老化性能存在较大差异,但两者没有对应关系。

(2)组分比和抗氧体系对材料的热氧老化性能有显著影响,而抗氧体系对材料热氧化性能的改善在较低温度下更能体现。

(3)不同的黑色颜料对PP的热氧老化性能影响不同,黑粉要有优于黑色母,高温铁黑要优于炭黑,温度较高时黑色颜料的影响更加显著,较低的热氧老化温度下抗氧体系对材料的热氧老化性能占主导作用。

[1] CARLSSON D J. Direct observations of macroperoxyl radical propagation and termination by electron spin resonance and infrared spectroscopes[J]. Macromolecules,1985,18:2092-2094.

[2] 钱欣,郑荣华,蔡鹏. 聚丙烯的热氧老化及其影响因素[J]. 浙江工业大学学报,2002,30(5):475-480.

[3] 姜向新,肖鹏,陆湛泉,等. 均聚和共聚聚丙烯树脂在改性方面性能差异研究[J]. 中国塑料,2013,27(3):73-76.

[4] 陈键,张桂云,黄仕锋,等. 聚丙烯热氧老化机理的研究[J]. 中国塑料,2015,29(7):63-66.

[5] 王爱东,于海鹏,杨宵云,等. 填充聚丙烯的热氧老化性能研究[J]. 塑料工业,2013,41(7):68-72.

[6] 李洋,李培耀,郭兵,等. 聚丙烯热氧加速老化评估和使用寿命的研究[J]. 塑料工业,2015,43(11):93-96.

[7] 李吉芳,杨睿,于建,等. 聚丙烯纳米复合材料的热老化[J]. 高分子材料科学与工程,2008,24(10):103-106.

Study on Thermal-oxidative Aging Properties of High Temperature Resistant Polypropylene

WANG Qi,YUAN Zheng-kai,PI Zheng-liang,GE Jia-bao

(Guangdong Waylam Engineering Plastic Co. Ltd.,Foshan 528322,Guangdong,China)

Thermal-oxidative aging properties of high temperature resisitant polypropylene (PP) were investigated by crazing time. The effects of composition of PP,antioxidant,and black pigment on thermal-oxidative aging properties were illustrated. The results showed that there existed difference in different high temperature resistant PP of which crazing time were obviously influenced by various factors such as composition,antioxidant,and black masterbatch or powder. Additional antioxidant could significantly increased crazing time of materials,which improved their thermal-oxidative aging properties. When the combition of antioxidant and black pigment,the former played a leading role in thermal-oxidative aging properties at the low temperature but the latter had a significant effect at the high temperature.

high temperature resistant PP,thermal-oxidative aging,crazing time,pigment

TQ 325.1+4