亚麻纤维前处理短流程工艺研究

杨云飞,田 野,张玲玲

(浙江理工大学先进纺织材料与制备技术教育部重点实验室,杭州 310018)

亚麻纤维前处理短流程工艺研究

杨云飞,田 野,张玲玲

(浙江理工大学先进纺织材料与制备技术教育部重点实验室,杭州 310018)

针对目前亚麻纤维前处理传统工艺存在的污染严重、纤维损伤大、工艺流程长、产品质量不稳定等诸多问题,探讨酸洗→碱氧一浴以及酶脱胶→碱氧一浴两种短流程工艺的最佳条件,通过白度、毛效及聚合度值对处理后纤维性能进行了表征,并与传统工艺处理进行比较。结果表明:酸洗→碱氧一浴以及酶脱胶→碱氧一浴在最佳工艺条件下处理纤维,白度值分别为65.58、66.54,毛效值分别为16.41 cm/30 min、15.70 cm/30 min,聚合度值分别为2818.60、2809.00;相比传统工艺所得白度值稍有下降,毛效值有明显提升,聚合度值增幅不大,这表明两种新的短流程工艺可以在一定程度上取代传统工艺。

亚麻纤维;酶处理;碱氧一浴;短流程

0 引 言

亚麻纤维进行前处理的目的是去除亚麻纤维中的半纤维素、木质素、果胶、含氮物质、脂蜡质、色素、灰分等[1],以便提高亚麻纤维的可纺性。目前国内亚麻纤维的前处理一般采用以下工艺[2]:酸洗→亚氯酸钠漂白→水洗→双氧水漂白→水洗→酸洗→水洗。在实际生产中,这种工艺虽然能达到要求的白度,但是流程长,且在亚氯酸钠漂白过程中易产生有毒气体ClO2,对工作人员身体和环境造成严重的危害。因此,探索一种环保、省时、节能的工艺来替代上述传统工艺非常必要。

碱氧一浴工艺是指将传统的煮练、漂白两道工序结合在一起,将煮、漂两步工艺的各自工序和去除对象合并在一步完成[3-4]。从环保和提高亚麻可纺性的角度考虑,采用碱氧一浴法处理亚麻纤维,既能避免亚氯酸钠漂白时释放ClO2对工作人员和设备造成伤害,同时也可大大缩短前处理流程,达到省时、节能的目的。然而,碱氧一浴处理前需对亚麻进行预处理,常用的预处理方法是酸洗预处理,即用稀的酸溶液脱除纤维表面胶质,使被加工亚麻纤维的其他杂质暴露于化学药液中,同时,对木质素具有一定的磺化作用[5]。而亚麻纤维中纤维素的1-4甙键对酸敏感[6],易被酸水解成D-葡萄糖,从而使亚麻纤维的强力下降,降低亚麻纤维的可纺性。与传统的化学预处理方法相比,酶预处理方法具有条件温和,纤维损伤小,环保无污染等优点[7]。因此,本文探讨了亚麻脱胶酶GR-M110预处理取代酸洗预处理,并结合碱氧一浴工艺对纤维进行前处理。

本文采用传统工艺、酸洗→碱氧一浴和酶脱胶→碱氧一浴三种工艺分别对亚麻纤维进行处理,以处理后纤维的白度、毛效、聚合度值为依据,优化酸洗→碱氧一浴和酶脱胶→碱氧一浴两种工艺中的碱氧一浴工艺,并对三种工艺的作用效果进行比较。

1 实验部分

1.1 实验原料与仪器

实验原料:亚麻纤维(浙江金鹰股份有限公司);浓硫酸、草酸、30%双氧水、无水碳酸钠、硝酸钠、80%亚氯酸钠、氯化镁、氢氧化钠、亚硫酸钠、尿素,均为分析纯,由杭州米克化工仪器有限公司提供;精练剂GT(工业级,东莞市冠特化工有限公司);亚麻脱胶酶GR-M110(工业级,淄博格润贸易有限公司);JFC、络合剂、水玻璃、稳定剂WD,均为工业级,由浙江金鹰股份有限公司提供。

实验仪器:高温高压红外染色机(杭州三锦科技有限公司),EL-300A电子天平(常州市天之平仪器设备),DHG-9036A型干燥箱(上海精宏实验设备有限公司),BHC-501恒温水浴锅(杭州大卫科教有限公司),CT-6023 pH计(深圳市柯迪达电子有限公司),WSD-3C全自动白度仪(北京康光光学仪器有限公司),DF-101S电动搅拌器(常州普天仪器制造有限公司)。

1.2 亚麻纤维前处理的三种工艺

选用传统工艺、酸洗→碱氧一浴和酶脱胶→碱氧一浴三种工艺的工艺流程,试验所用浴比为1∶8,烘干条件为100℃,30 min,化学药剂用量用对织物重(owf)表示。

1.2.1 传统工艺

酸洗(硫酸1.16%,草酸0.58%,JFC 0.70%,2 ℃/min升温至75 ℃,保温30 min)→水洗(50 ℃水洗10 min,冷水充分水洗)→烘干→亚氯酸钠漂白(硫酸1.13%,JFC 1.04%,硝酸钠1.04%,亚氯酸钠1.22%,2 ℃/min升温至55 ℃,保温30 min)→水洗(50 ℃水洗10 min,冷水充分水洗)→烘干→氧漂(络合剂0.87%,氯化镁0.43%,水玻璃2.61%,氢氧化钠0.35%,碳酸钠1.91%,JFC 1.04%,稳定剂WD 0.70%,双氧水2.61%, 2 ℃/min升温至90 ℃,保温40 min,2 ℃/min 降温至70 ℃)→水洗(80 ℃皂洗(2 g/L皂洗剂)2 min,60 ℃水洗10 min,中和酸洗(1 g/L冰醋酸)2 min,冷水充分水洗)→烘干。

1.2.2 酸洗→碱氧一浴工艺

酸预处理→水洗→烘干→碱氧一浴(尿素2.4%,JFC 1.6%,2 ℃/min升温至90 ℃,保温60 min)→水洗(90 ℃皂洗10 min,60 ℃水洗10 min,中和酸洗,冷水充分水洗)→烘干。

1.2.3 酶脱胶→碱氧一浴工艺

酶脱胶(亚麻脱胶酶GR-M110 5%,JFC 1.6%,pH值为9,2 ℃/min升温至55 ℃,保温60 min)→水洗(50 ℃水洗10 min,冷水充分水洗)→烘干→碱氧一浴→水洗→烘干。

1.3 测试

白度:由全自动白度仪WSD-3C测定。测试方法:制作试样板7 cm×5 cm,将亚麻纤维经前处理烘干后,将纤维束条用力均匀整齐的绕在试样板(厚度约3~4 mm,注意要绕得紧密,之间不要有缝隙)。测试时每一试样板正反各测3次,取平均值。

聚合度:黏度法测定,按GB/T 9107—1999 《精制棉》测试,给出黏度值。用纤维素铜氨溶液清洗乌氏黏度计,然后注入适量纤维素铜氨溶液,用秒表测定纤维素铜氨溶液液面流经两刻度线之间的时间t,平行测定2次,允许误差不超过0.5 s,取其平均值[8]。同时测定空白铜氨溶液液面流经黏度计两刻度线之间的时间t0。

(1)

其中:ηsp为纤维素铜氨溶液的增比粘度;η和η0是指溶液和溶剂的绝对粘度,mPa·s。纤维素铜氨溶液在低浓度时,绝对粘度可以用溶液和溶剂在毛细管粘度计中流过的时间t和t0来表示[9]。

(2)

其中:DP为纤维素的聚合度;c为纤维素铜氨溶液的浓度,0.5g/L。

毛效:根据FZ/T01071—2008 《纺织品 毛细效应试验方法》,将漂白的亚麻粗纱剪成30cm长,用夹子夹住亚麻粗纱末端1cm处,上端固定,使亚麻粗纱末端1cm刚好垂直浸没于0.5g/L的活性黑K-BR染液中。每个样品测试5组数据,计时30min,测量液体上升高度,去除最大值及最小值后取平均值作为试样的毛效值。

2 结果与讨论

2.1 酸洗→碱氧一浴工艺设计及其最佳工艺的确定

在1.2.1所述传统工艺中酸洗工序的基础上,将常规的碱煮和漂白两步工序缩短为一步,并对合并的碱氧一浴的工艺通过正交实验进行分析,主要的变量为H2O2、NaOH、精练剂GT、Na2SO3、水玻璃的用量。在碱氧一浴中加入Na2SO3的作用为:作为还原剂,能够夺取H2O2分解成生的O2,防止生成氧化纤维素;同时,在强碱性条件下,能使木质素变成木质素磺酸盐,从而易溶于碱液中[10-11]。

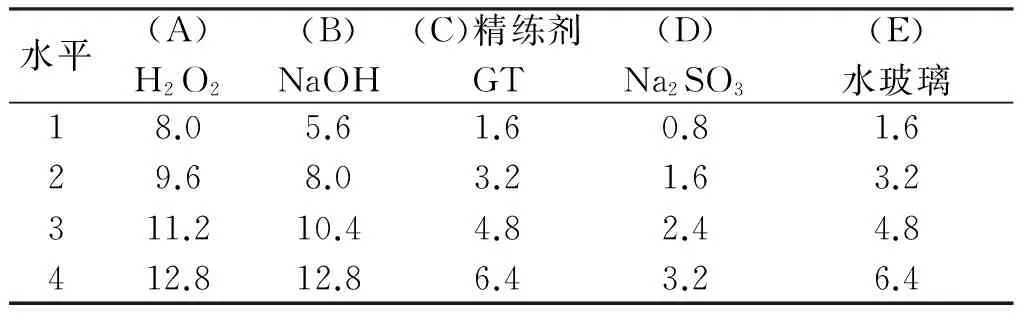

根据杨涛[11]的苎麻碱氧一浴工艺,确定亚麻碱氧一浴助剂用量合理范围:H2O2用量约10%(owf),NaOH用量约8%(owf),精练剂用量约5%(owf),Na2SO3用量约2%(owf),稳定剂用量约3%(owf)。为确定工艺中助剂的具体用量,进行正交试验,依次加入精练剂GT、Na2SO3、NaOH、水玻璃,边加边搅拌,待混合均匀加入H2O2。正交试验因素与水平如表1所示。

表1 试验因素与水平 %(owf)

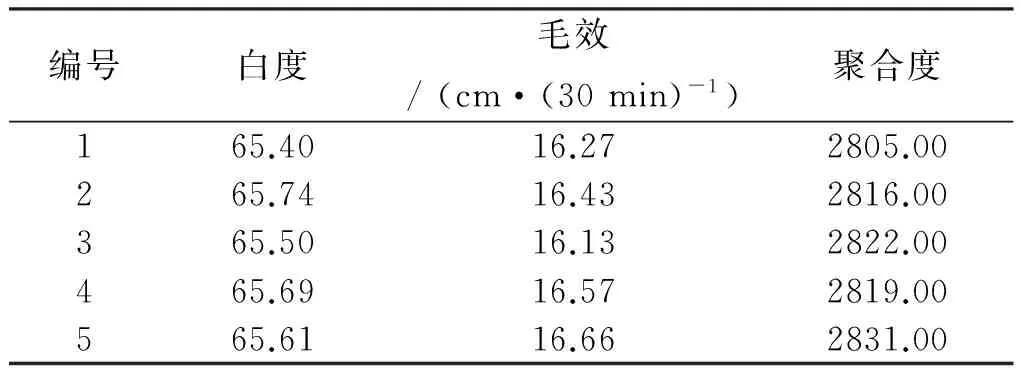

根据正交试验方案进行实验,对处理后纤维性能进行测试,并对测试结果采取极差分析,根据极差分析结果,确定酸洗→碱氧一浴的最佳工艺条件。测试结果与极差分析结果如表2所示。

表2 实验结果与极差分析

由于白度、毛效、聚合度这三个值,对于表征纤维品质均是极差值越大越好,所以对于白度值而言的最优方案为:A4E3B3D3C4或A4E3D3B3C4;对于毛效值而言的最优方案为:A4E3B3D3C3或A4E3D3B3C3;对于聚合度值而言的最优方案为:A1E1B1D1C1或A1E1D1B1C1。综合考虑上述三者的主次要因素等条件,最终得出最优方案为:A4B3C3D3E3,即H2O2用量12.8%(owf),NaOH用量10.4%(owf),精练剂GT用量4.8%(owf),Na2SO3用量2.4%(owf),水玻璃用量4.8%(owf)。

表3 验证试验结果

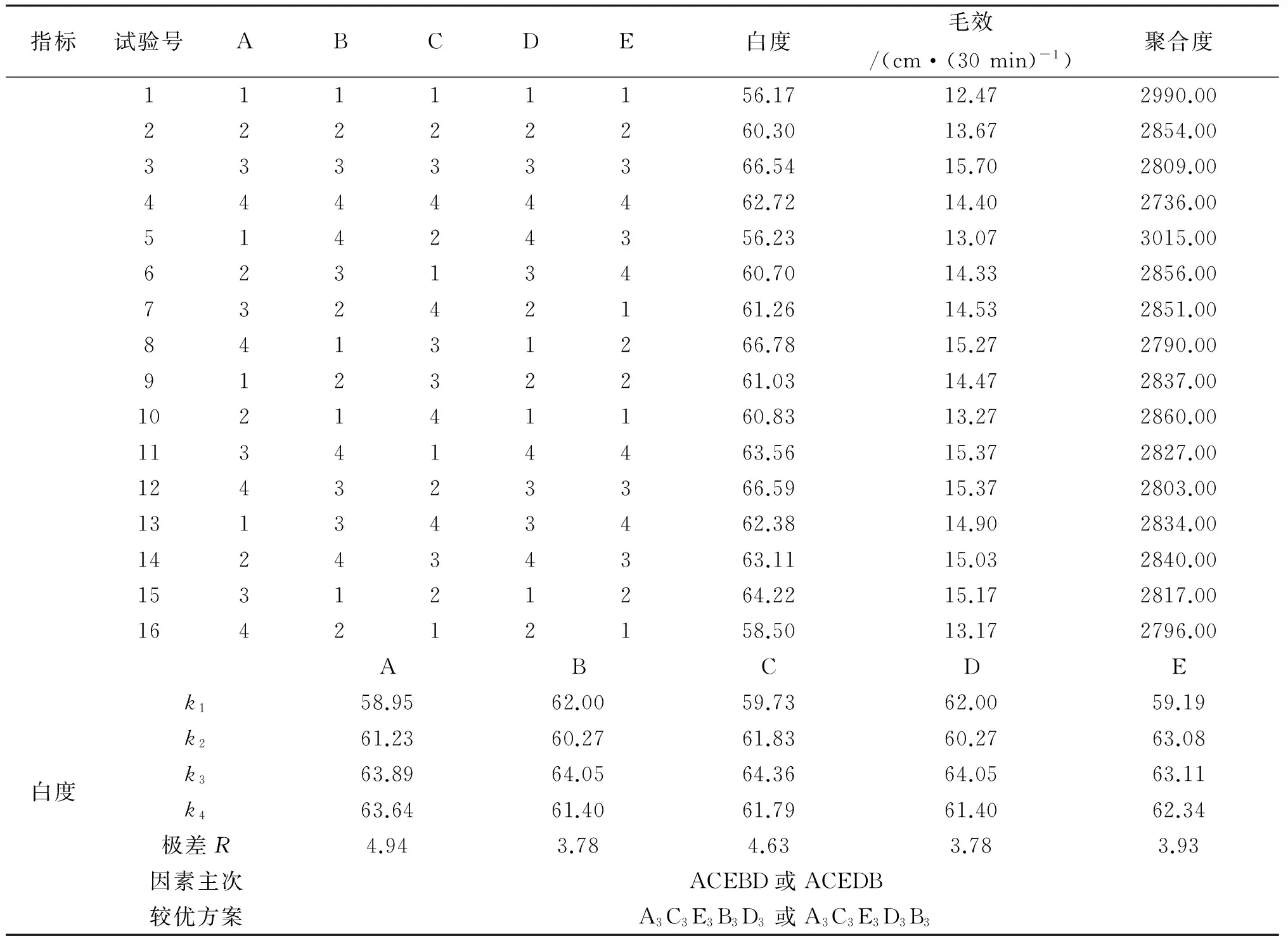

由于上述设计的正交试验未涉及到此最优方案,因此还需按照最优方案条件进行验证试验。验证试验独立做5组,然后分别测定其白度、毛效、聚合度值。验证试验结果如表3所示。

根据验证性试验结果可知,最优方案的白度值约为65.58,毛效值约为16.41 cm/30 min,聚合度值为2818.60。白度仅次于正交试验中试验号4的66.52,毛效值低于试验号4的17.10 cm/30 min,接近于试验号3的16.47 cm/30 min,聚合度值高于试验号4的2777.00,接近试验号3的2817.00,故H2O2用量12.8%(owf),NaOH用量10.4%(owf),精练剂GT用量4.8%(owf),Na2SO3用量2.4%(owf),水玻璃用量4.8%(owf)是酸洗→碱氧一浴中碱氧一浴的最佳工艺。

2.2 酶脱胶→碱氧一浴工艺设计及其最佳工艺的确定

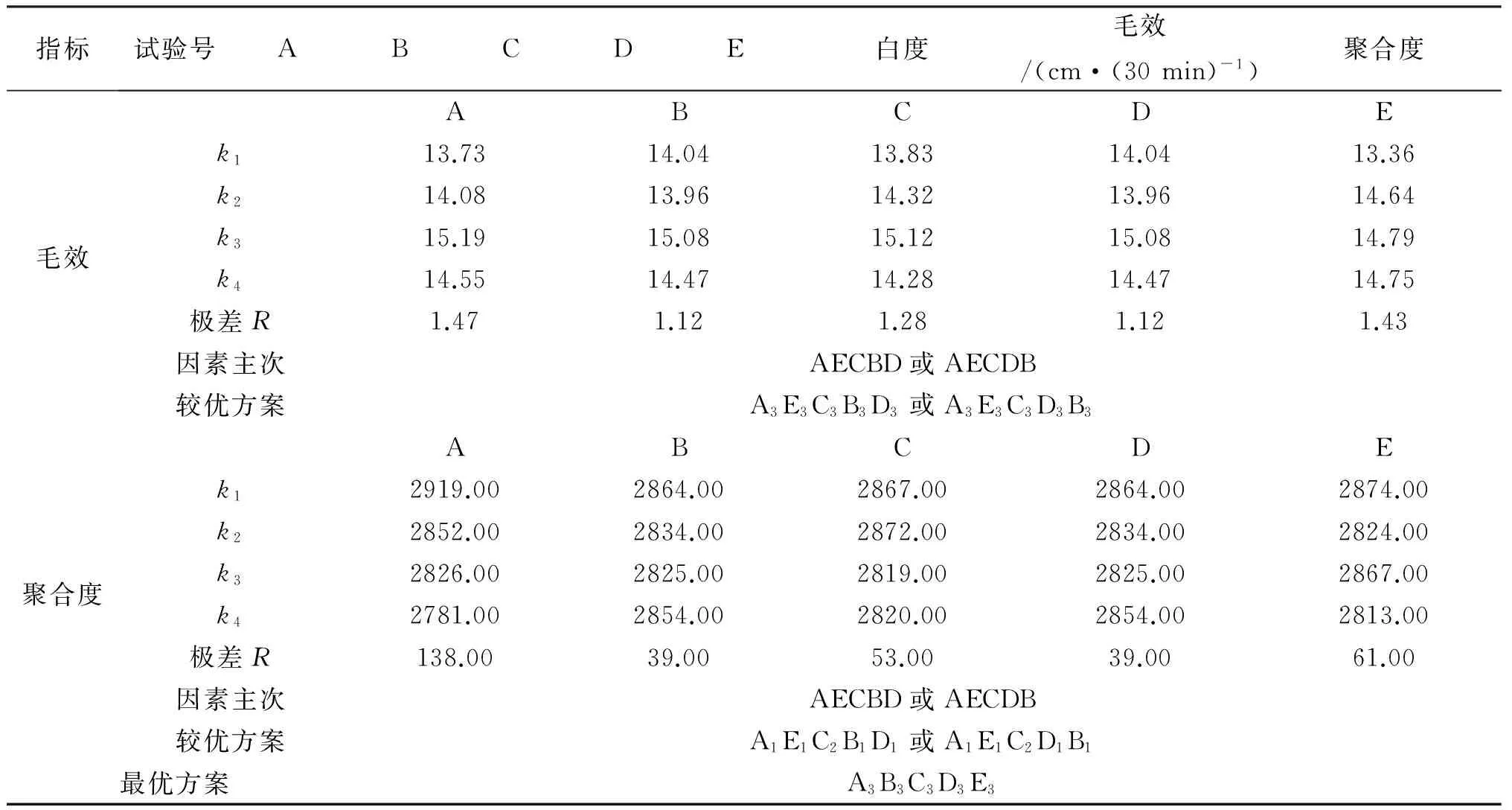

按照1.2.2中工艺,对亚麻纤维进行酶脱胶预处理,并按照2.1中碱氧一浴工艺试验方案,探讨酶脱胶→碱氧一浴的最佳工艺,确定碱氧一浴工艺H2O2、NaOH、精练剂GT、Na2SO3、水玻璃的用量。酶脱胶→碱氧一浴工艺试验结果与极差分析见表4。

表4 试验结果与极差分析

表4续

指标试验号ABCDE白度毛效/(cm·(30min)-1)聚合度毛效ABCDEk113.7314.0413.8314.0413.36k214.0813.9614.3213.9614.64k315.1915.0815.1215.0814.79k414.5514.4714.2814.4714.75极差R1.471.121.281.121.43因素主次AECBD或AECDB较优方案A3E3C3B3D3或A3E3C3D3B3聚合度ABCDEk12919.002864.002867.002864.002874.00k22852.002834.002872.002834.002824.00k32826.002825.002819.002825.002867.00k42781.002854.002820.002854.002813.00极差R138.0039.0053.0039.0061.00因素主次AECBD或AECDB较优方案A1E1C2B1D1或A1E1C2D1B1最优方案A3B3C3D3E3

由白度、毛效、聚合度三者的极差值可知,仅考虑白度值的最佳方案为:A3C3E3B3D3或A3C3E3D3B3;仅考虑毛效的最佳方案为:A3E3C3B3D3或A3E3C3D3B3;仅考虑聚合度值的最佳方案为:A1E1C2B1D1或A1E1C2D1B1。综合考虑三者,最终得到最佳方案为:A3B3C3D3E3,即H2O2用量11.2%(owf),NaOH用量10.4%(owf),精练剂GT用量4.8%(owf),Na2SO3用量2.4%(owf),水玻璃用量4.8%(owf),即实验号3,得到的白度为66.54,毛效值为15.70 cm/30 min,聚合度值为2809.00。

2.3 最佳工艺条件下纤维性能比较

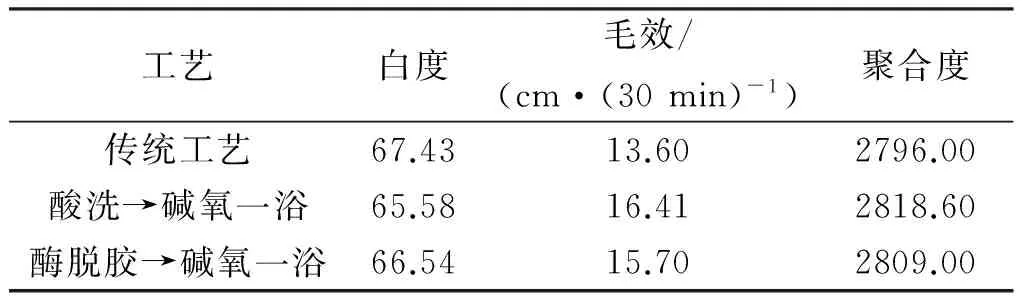

在上述两种最佳工艺和传统工艺条件下处理亚麻纤维,所得的纤维白度、毛效、聚合度如表5所示。

表5 最优工艺下纤维性能

由表5可知,酸洗→碱氧一浴工艺相对于传统工艺,白度下降2.74%,毛效增加20.59%,聚合度增加0.81%;酶脱胶→碱氧一浴工艺相对于传统工艺,白度下降1.32%,毛效增加13.38%,聚合度增加0.47%。两种新工艺的白度均不如传统工艺,可能是因为木质素中的色素较难去除,而亚漂对于木质素的去除效果更好;毛效均有较大幅度升高,是因为在碱氧一浴工艺中脂蜡质被皂化或是乳化的更为彻底;聚合度基本保持不变,证明纤维损伤变化不大。

3 结 论

a)酸洗→碱氧一浴和酶脱胶→碱氧一浴两种新工艺大大改善了亚麻纤维的毛效,聚合度基本保持不变,白度稍有下降。

b)相对于传统工艺,酸洗→碱氧一浴和酶脱胶→碱氧一浴工艺只有两道工序,大大缩短了处理的时间,达到省时、节能目的。

c)对比传统工艺,酸洗→碱氧一浴工艺和酶脱胶→碱氧一浴工艺无有毒气体产生,对人员健康和环境不会造成危害,能达到要求的纤维品质,基本可以替代传统工艺来对亚麻进行前处理。

[1] 张路路,徐智权,周向东.亚麻纱线前处理工艺探讨[J].印染助剂,2013,30(7):31-42.

[2] 杨飞.大麻粗纱煮漂工艺研究[J].广西纺织科技,2008,37(5):13-21.

[3] 陈葵阳,胡国樑.剑麻纤维脱胶工艺研究[J].现代纺织技术,2014,22(6):9-12.

[4] 曲丽君,朱士凤,管云玲,等.大麻碱氧一浴一步法短流程脱胶漂白工艺参数的优化[J].东华大学学报,2005,31(6):90-93.

[5] 姜生.降低亚麻粗纱煮漂工艺重量损失的技术措施[J].纺织科技进展,2009(2):66-68.

[6] 马东光.西欧雨露麻纤维的双氧水漂白工艺[J].黑龙江纺织,2013(1):19-21.

[7] 郭营,丁若垚,郁崇文.亚麻原麻及其粗纱生物酶处理工艺条件的优化[J].纺织学报,2016,37(4):70-74.

[8] 龙德树.亚(胡)麻纤维聚合度测定与分析[J].麻纺织技术,2007(1):42-46.

[9] 刘国良.染整助剂应用测试[M].北京:中国纺织出版社,2005:5.

[10] 时敏,蓝丽红,李媚,等.亚硫酸钠的生产及应用[J].企业科技与发展,2010(17):10-12.

[11] 杨涛.苎麻氧化脱胶的研究[J].广西纺织科技,2007,36(4):13-15.

(责任编辑: 唐志荣)

Study on Short Pretreatment Process of Flax Fiber

YANGYunfei,TIANYe,ZHANGLingling

(Key Laboratory of Advanced Textile Materials and Manufacturing Technology,Minisry of Education, Zhejiang Sci-Tech University,Hangzhou 310018,China)

Traditional pretreatment process of flax fiber has many problems such as seriouspollution, fiber damage, long process and unstable product quality. This paper studied the optimal conditions of two short processes: pickling→ one-bath alkali oxygen and enzyme degumming→ one-bath alkali oxygen. The properties of treated fibers were characterized through the whiteness, capillary effect and degree of polymerization, and the two short processed were compared with traditional process. The experimental results show that under the optimum conditions, the whiteness values of pickling→ one-bath alkali oxygen and enzyme degumming→ one-bath alkali oxygen were 65.58 and 66.54 respectively; capillary effect values were 16.41 cm/30 min and 15.70 cm/30 min respectively; the values of polymerization degree were 2818.60 and 2809.00, respectively. Compared with the traditional process, the whiteness value decreased, the capillary effect value improved significantly, the increase range of polymerization degree was little. Therefore, thetwo new short processes could replace the traditional process in some degree.

flax fiber; enzyme treatment; one -bath alkali oxygen; short process

10.3969/j.issn.1673-3851.2017.05.001

2016-09-23 网络出版日期:2017-01-03

杨云飞(1991-),浙江湖州人,硕士研究生,主人从事亚麻纤维前处理工艺改进方面的研究。

张玲玲,E-mail:zllqx718@126.com

TS123+.3

A

1673- 3851 (2017) 03- 0311- 06