苏里格气田压裂返排液消泡工艺现场应用

陈 挺,李世恒,邵泽恩,刘金松,张小均,田 丹

(1.中国石油渤海钻探工程技术研究院压裂技术中心,天津 300280;2.中国石油渤海钻探油气合作开发分公司,天津 300280;3.中国石油大港油田分公司第六采油厂,天津 300280)

苏里格气田压裂返排液消泡工艺现场应用

陈 挺1,李世恒2,邵泽恩3,刘金松1,张小均1,田 丹1

(1.中国石油渤海钻探工程技术研究院压裂技术中心,天津 300280;2.中国石油渤海钻探油气合作开发分公司,天津 300280;3.中国石油大港油田分公司第六采油厂,天津 300280)

苏里格地区进行压裂施工时,在压裂液中加入发泡剂来减小施工后的返排时间,提高返排率。返排液在发泡剂的作用下会产生大量的泡沫,对环境造成污染,且过多的泡沫影响潜水泵的工作效率,延长返排时间。针对这一问题,采用聚醚改性聚硅氧烷作为消泡剂,在苏里格两口直井进行了消泡施工现场实验。根据现场返排液的组成,研究消泡施工工艺,施工效果良好。

压裂返排液;聚醚改性聚硅氧烷;消泡;现场应用

发泡剂助排和液氮助排技术通常被用来减少压裂液返排时间,提高压裂效果。返排过程中,在油嘴高压条件下氮气与水及发泡剂相互作用产生大量泡沫,在进入点火罐后泡沫体积不断增大,容易发生冒罐现象,污染环境。若不采取措施,进入地罐后,大量的泡沫造成潜水泵效率低下,延长了返排时间。目前油田生产用消泡剂以有机硅类和聚醚类为主。有机硅消泡能力强但是抑泡能力弱,而聚醚消泡剂的抑泡能力强但是消泡时间长,破泡率低。为达到理想的应用效果,通常将这两种消泡剂进行复配[1,2],或者通过添加催化剂的方式将聚醚与有机硅加成得到聚醚改性聚硅氧烷[3]。为了进一步满足消泡与抑泡要求,也可将聚醚改性聚硅氧烷与有机硅复配[4,5]。

本文采用聚醚改性聚硅氧烷作为消泡剂,室内实验评价了消泡剂对模拟压裂返排液的消泡与抑泡性能。在苏里格两口井的返排阶段进行了现场应用,消泡效果良好。

1 实验部分

1.1 室内实验

采用振荡法测试消泡剂的消泡性能和抑泡性能。在室温下,用磁力搅拌器将1.0%的十二烷基硫酸钠水溶液搅拌5 min,静置后记录泡沫的体积。加入一定质量分数的消泡剂,在搅拌条件下记录消泡后泡沫的体积和消泡时间。静置后,再次搅拌5 min,记录起泡体积。根据苏里格地区压裂液配方配制好压裂液,在90℃条件下破胶,以此来模拟破胶后的压裂液。采用同样的振荡法来测试消泡剂的消泡性能和抑泡性能。

1.2 现场应用

根据点火罐和地罐中泡沫的生成情况与泡沫体积添加。观察返排液储罐中泡沫体积大小决定是否进一步添加消泡剂。

2 结果与讨论

2.1 模拟压裂返排液消泡评价实验

配制模拟压裂返排液:配制羟丙基胍胶压裂液,然后加入破胶剂在90℃水浴加热条件下破胶完全,破胶后体系黏度<5 mPa·s。取模拟返排液100 mL,高速搅拌5 min,发泡体积为300 mL,其半衰期45 s。在持续搅拌的条件下,泡沫体积保持不变。因此,在实际返排过程中需要投加消泡剂来控制泡沫的体积。

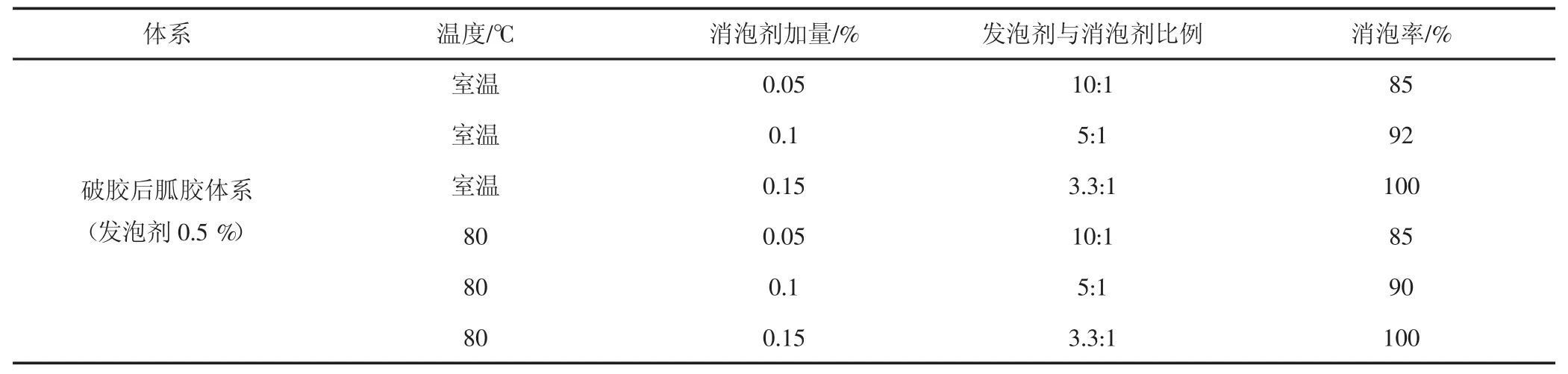

取100 mL模拟返排液样品,搅拌起泡,加入消泡剂后继续搅拌观察消泡情况。模拟压裂返排液体系配方中加入发泡剂的质量分数为0.5%。由表1可知,在常温条件下,当发泡剂与消泡剂质量比为10∶1时,就能够有效使体系消泡。温度升高,对消泡剂的消泡效果没有明显影响(见表1)。

取100 mL返排液,加入一定量消泡剂,搅拌后观察起泡情况,来评价消泡剂的抑泡能力。由表2可知,在发泡剂与消泡剂质量为10∶1的条件下,能够有效抑制体系起泡。升高温度,消泡剂的抑制效果没有受到明显影响(见表2)。

2.2 现场应用效果

2.2.1 苏25-9-18X井压裂返排液消泡实验 放喷初期以未破胶的冻胶为主(见图1a),此时没有泡沫生成。在返排一段时间后,燃烧罐中积满了大量的冻胶,表面有少量的泡沫存在(见图1b)。为防止生成泡沫,泵入少量消泡剂。

表1 模拟压裂返排液样品消泡实验

表2 消泡剂抑泡性能评价

图1 苏25-9-18X井燃烧罐中情况

大约排出一个井筒容积的冻胶后,开始排出破胶液。由于第三段的压裂液中没有加入起泡剂,因此燃烧罐内液体基本没有泡沫(见图1c)。为了防止起泡,泵入了少量消泡剂。随着放喷的进行,返排液中的起泡剂含量逐渐增加。在此过程中,间隔地泵入消泡剂。到点火之前,罐内液体表面只有一层浮沫(见图1d)。

随着放喷的进行,地罐中的液量逐渐增加,起泡剂的量也在逐渐增大。在液面上形成了厚层的细小泡沫(见图2a)。在进水口处泵入消泡剂(见图2b),可以看出细小的泡沫逐渐变大,然后破碎,厚层的细小泡沫逐渐变薄变少(见图2c),最后液面基本上没有细小的泡沫层存在(见图2d)。潜水泵工作正常,向储罐中泵入的液量也开始正常。

2.2.2 苏20-9-20X井压裂返排液消泡实验 放喷开始时,进口为破胶后的压裂液。由于该井是全程添加发泡剂,因此在放喷过程开始阶段就已经开始形成泡沫,体积随着水流的增大而增大(见图3a)。为了防止泡沫体积进一步变大,向进水口处泵入消泡剂(见图3b)。由于消泡剂在进水口处浓度较大,液面的泡沫很快消失(见图3c)。更换油嘴放喷后,出液量大,水流流速快,先前加入的消泡剂在燃烧罐内充分扩散,液面上已经不存在体积较大的泡沫(见图3d)。

图2 苏25-9-18X井地罐中情况

图3 苏20-9-20X燃烧罐中的情况

图4 苏20-9-20X地罐中的情况

返排开始后,地罐中没有预先加入消泡剂。含有起泡剂的返排液进入地罐后泡沫体积变大,接近冒罐的程度(见图4a)。加入消泡剂后,泡沫体积迅速减小,仅在液面上有部分泡沫存在(见图4b)。在放喷过程中,间歇性地泵入消泡剂,不会产生泡沫体积增大的情况(见图4c、4d)。潜水泵工作正常。

苏25-9-18X井点火前排液46 m3,消泡剂用量30 kg;点火后12 h内返排112 m3液体,向地罐中添加消泡剂86 kg。苏20-9-20X井点火前排液78 m3,消泡剂用量75 kg;点火后返排165 m3液体,向地罐中添加消泡剂110 kg。整个返排过程中没有出现冒罐、潜水泵停止工作等情况,返排施工过程顺利。

3 结论

(1)聚醚改性聚硅氧烷消泡剂具有良好的消泡能力和抑泡能力,不需要特殊的设备,在加量较少的情况下直接添加到点火罐和地罐中就能够获得理想的消泡和抑泡效果。

(2)根据现场实验可以发现,当返排初期为未破胶或破胶不完全的液体时,泡沫量少,点火罐中消泡剂的添加量较小;当返排初期为破胶完全的液体时,需要向点火罐中添加较多的消泡剂来抑制泡沫的生成。返排过程中,需要定时向地罐中加入消泡剂来保证潜水泵的正常工作。

[1] 李杰训,孙云峰,王志华,等.适用于气田产出水的消泡剂复配体系研究[J].油气地面工程,2016,35(1):23-26.

[2] 付孝锦,雷词浩,万世尧.压裂液用硅油聚醚乳液型消泡剂的制备及性能评估[J]. 内江师范学院学报,2016,31(2):17-20.

[3] 倪秀,袁桂梅,陈胜利,等.聚醚改性聚硅氧烷原油消泡剂的制备[J].油田化学,2009,26(2):153-157.

[4] 夏荣良.乳液型有机硅消泡剂的研究与制备[J].浙江化工,2016,47(6):21-24.

[5] 胡廷,李新超,王超明,等.有机硅乳液消泡剂的制备及在渤海油田的推广应用[J].有机硅科技,2015,29(1):38-41.

国内首套万吨级乙二醇叔丁基醚装置投产

日前,国内首套万吨级乙二醇叔丁基醚(ETB)工业装置顺利投产,该装置公称能力为2万吨,最大规模3万吨,系采用上海傲佳能源科技有限公司开发的专有技术,依托闲置液化气深加工设备改造建设,目前ETB纯度已达到进口产品水平,并开始接受国外客户订单。

该技术的成功应用,不仅打破了国外厂商对该系列产品近30年的市场垄断,而且对在国内现有液化气深加工产能过剩的大背景下,通过产研学深度结合进行技术创新和供给侧改革,促进产业优化重组,推动产业转型升级,加快发展新材料等战略性新型产业,探索出一条可持续发展之路。

目前,上海傲佳能源科技有限公司除开发利用闲置液化气深加工装置转产丙二醇、己二醇等系列多元醇醚、醚酯类产品,同时也在进行辛基酚、壬基酚等烷基酚产品的研发,以进一步满足国内市场对环保、绿色功能性化学品的需求。

(摘自中国化工信息2017年第13期)

The application of flowback liquid defoaming technology in Sulige gasfield

CHEN Ting1,LI Shiheng2,SHAO Zeen3,LIU Jinsong1,ZHANG Xiaojun1,TIAN Dan1

(1.Fracturing Technology Center,Engineering Technology Research Institute,BHDC of CNPC,Tianjin 300280,China;2.Oil and Gas Cooperative Development Corporation,BHDC of CNPC,Tianjin 300280,China;3.The Sixth Oil Production Plant of Dagang Oilfield,CNPC,Tianjin 300280,China)

The foaming agent was added into fracturing fluids to minimize the flowback time and increase the flowback rate when fracturing construction was done in Sulige area.The flowback fluid can produce a large amount of foam at the time of the foaming agent,causing the enviroment polluted seriously.Besides,the overmuch bubbles affected the work efficiency of immersible pump,increasing the flowback time.In response to this problem,polyether modified silicone was selected as defoamer and two vertical wells were conducted defoaming technology field test.According to the composition of flowback fluids,the technology of defoaming construction was investigated and the construction effect was excellent.

flowback fracturing fluids;polyether modified silicone;defoaming;field application

TE357.12

A

1673-5285(2017)07-0086-04

10.3969/j.issn.1673-5285.2017.07.020

2017-06-06

陈挺,男,工程师,2014年毕业于中国石油大学(华东)油气田开发工程专业,获博士学位,现从事压裂酸化等储层改造工作,邮箱:15315019827@163.com。