抗车辙剂改性沥青混合料设计特征参数分析

(福建南平路桥养护工程有限公司,南平353000)

抗车辙剂改性沥青混合料设计特征参数分析

■康万玖

(福建南平路桥养护工程有限公司,南平353000)

本文结合松溪县“镇镇有干线”郑墩镇至横一(白马岭)一期工程、旧县乡至横一(新源村)、旧县乡至木城公路提级改造工程中抗车辙剂改性沥青混合料的应用过程,通过马歇尔试验、车辙试验、低温弯曲试验等室内试验对其组成设计过程中沥青用量、集料加热温度和干拌时间等设计特征参数进行了分析研究。结果表明:抗车辙剂改性沥青混合料的最佳沥青用量相比基质沥青混合料略高0.2%~0.3%;集料加热温度和干拌时间均会影响抗车辙剂改性沥青混合料的抗车辙性能,建议集料温度设定为190~195℃。其研究结论可为我国抗车辙剂改性沥青混合料的设计提供参考。

沥青混合料抗车辙剂设计特征参数沥青用量集料加热温度干拌时间

1 引言

近年来,抗车辙剂由于可大幅提高混合料的抗车辙能力,在对抗车辙性能要求高的重载沥青路面中得到了越来越广泛的应用,另外抗车辙剂使用过程中可直接加入到混合料中,改性工艺简单,存储方便安全,没有改性沥青的离析问题,这一优势更促进了其推广应用。同时,随着我国经济水平的提高,人们对道路行车的舒适性提出了较高的要求,所以大部分国道旧水泥路面在大修过程中使用沥青加铺层已成为一种趋势。然而旧水泥路面加铺沥青层受力相对普通沥青路面更为复杂,刚柔结构模量差距大、刚柔界面粘结作用弱都造成沥青加铺层内受到严峻剪应力作用的考验,特别是国道线形设计过程路面纵坡往往较大,更是加剧了加铺沥青层车辙病害的程度,所以为保证加铺层良好的服务性能对加铺层沥青混合料的抗车辙能力提出了较高要求。在这一背景下,使用抗车辙剂改性沥青混合料提升加铺层抗车辙能力无疑是一种较好的选择。

目前抗车辙剂改性沥青混合料良好的高温性能虽然得到了普遍认可,但由于其掺入了抗车辙剂,其组成设计必然与普通沥青混合料有所不同。所以为更好的应用抗车辙剂,本文依托于松溪县“镇镇有干线”郑墩镇至横一(白马岭)一期工程、旧县乡至横一(新源村)、旧县乡至木城公路提级改造工程,对抗车辙剂改性沥青混合料设计过程中的材料组成、生产制备工艺等方面的特征参数进行试验研究和总结,以供其他工程中抗车辙剂改性沥青混合料组成设计进行参考。

2 原材料与实验方法

2.1 原材料

本文中相关试验所用原材料均依托于松溪县“镇镇有干线”郑墩镇至横一(白马岭)一期工程、旧县乡至横一(新源村)、旧县乡至木城公路提级改造工程。

(1)沥青

试验所用沥青为A级70#沥青,参照《公路工程沥青及沥青混合料试验规程》(JTG E20-2011)进行相关试验,基本技术指标试验结果及要求见表1[2]。

表1 沥青技术性质试验结果

(2)矿料

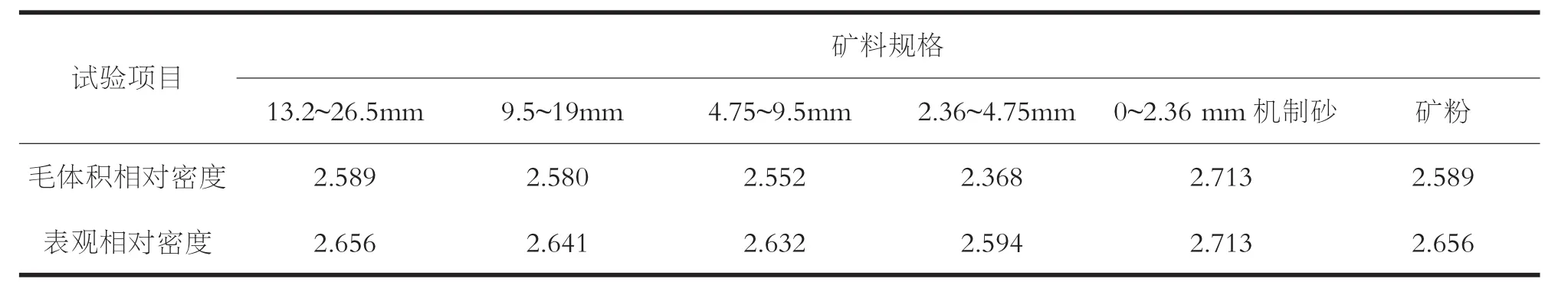

试验采用的矿料均为当地石料厂提供的花岗岩和闪长岩混杂组成,矿料规格分为9.5~19.0mm、4.75~9.5mm、2.36~4.75mm、机制砂和矿粉,参照《公路工程集料试验规程》(JTG E42-2005)进行密度试验,试验结果及要求见表2[2]。

表2 矿料密度试验结果

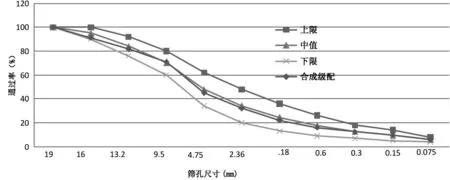

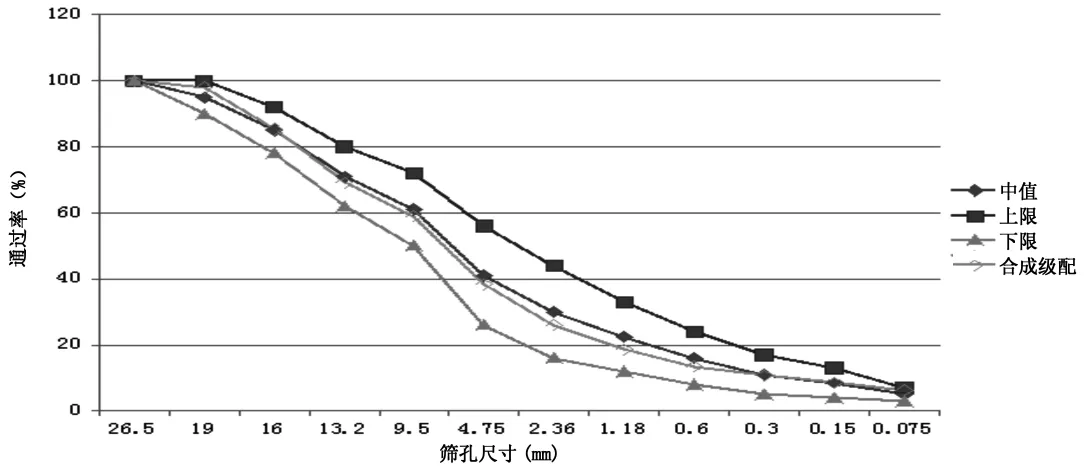

结合项目中对混合料抗车辙高要求,对表面层和中面层所用混合料AC-16C和AC-20C的矿料级配进行了优化,最终设计两种混合级配曲线如图1和图2[2]。

图1 AC-16C矿料合成级配曲线图

图2 AC-20C矿料合成级配曲线图

(3)抗车辙剂

本文选用的车辙剂由深圳海川有限公司提供,在混合料中按干法加入,具体技术指标见表3[2]。

表3 抗车辙剂技术指标

2.2 试验方法

各类沥青混合料最佳沥青用量均按马歇尔法进行设计。沥青混合料车辙试验参照规范《公路工程沥青及沥青混合料试验规程》(JTG E20-2011)中T0719-2011规定方法进行。

3 设计特征参数分析

3.1 沥青用量

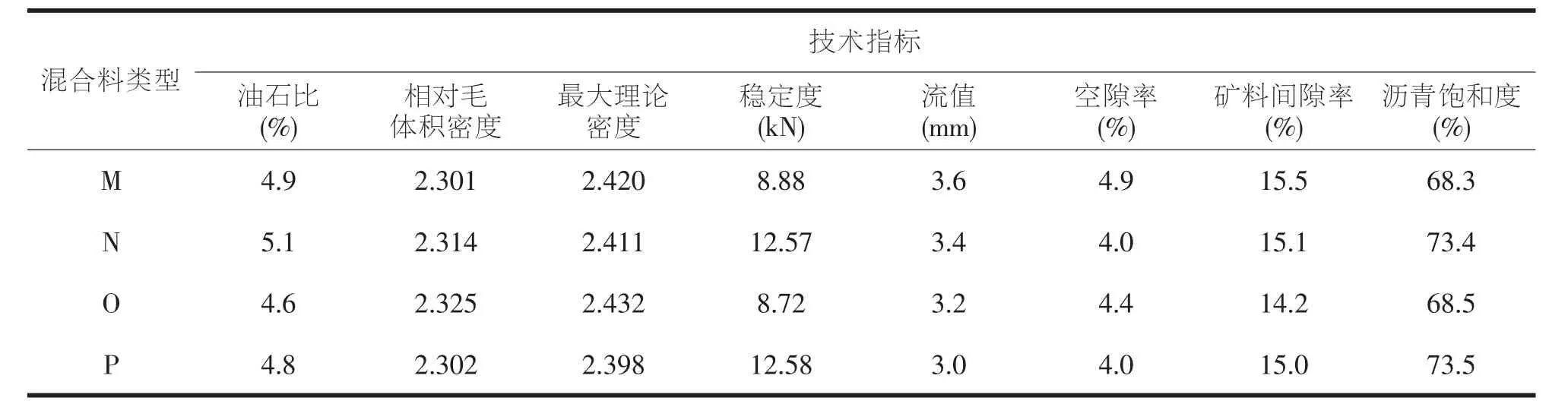

本文按马歇尔设计法确定了AC-16C基质沥青混合料(M)、AC-16C抗车辙剂改性沥青混合料(N)、AC-20C基质沥青混合料(O)、AC-20C抗车辙剂改性沥青混合料(P)四种混合料的最佳沥青用量。对于两种抗车辙剂改性沥青混合料,抗车辙剂的掺入量均为混合料质量的0.4%。各类沥青混合料在最佳沥青用量下的体积指标和马歇尔参数如表4所示。

表4 马歇尔试件技术指标

从表4可以看出,对于两组矿料级配不同的混合料,均表现出了车辙剂加入后,沥青混合料最佳油石比增加的趋势,且增加幅度基本为0.2%。这就启示我们在矿料级配不变的前提下,如果考虑在混合料中添加抗车辙剂,可以参考基质沥青混合料的设计结果。抗车辙剂改性沥青混合料相对于基质沥青混合的沥青用量偏高,可能原因是在于抗车辙剂含有部分吸油成分,于沥青相互作用后,对沥青产生了改性作用,使沥青产生了网化作用,结构沥青比重相对增加,而自由沥青成分相对减少,所以最终表现为需要更多的沥青。从表4中进一步可知,抗车辙剂改性沥青混合料中由于沥青含量较高,对矿料空隙进行了更有效的填充,所以其空隙率也相对较小。

3.2 集料加热温度与干拌时间

抗车辙剂在混合料中发挥改性作用,需要较高温度来熔化,但配合抗车辙剂使用的沥青通常为基质沥青,通过增加沥青温度或延长湿拌时间的方式来融化抗车辙剂都会造成沥青老化,所以目前,抗车辙剂在混合料应用过程通常采用干拌加入的方式。而这一过程集料的加热温度和干拌时间,与普通沥青混合料的生产是截然不同的,属于其设计过程的特有参数。由于抗车辙剂的主要作用在于改善沥青混合料的高温性能,而对其他路用性能提升作用则较小,所以可以通过研究集料加热温度和干拌时间对抗车辙剂改善混合料高温性能的影响程度来确定两者的合理范围。

实验中沥青加热温度设定为160℃,集料加热温度设定为175℃、190℃、205℃三个水平,干拌时间设定为0S,45s,90s三个水平,混合料拌和温度设定为170℃,加入沥青后拌和时间设定为60s,加入矿粉拌和时间设定为60s。按照以上过程通过轮碾仪碾压成型试件,各实验组压实温度统一为155℃,且压实遍数保持一致,试件冷却48h后进行车辙试验,得到动稳定度值,记录结果及平均值见表5。

表5 车辙试验结果

对表5试验数据进行分析,表明集料加热温度和干拌时间对抗车辙剂改性作用的发挥均有显著影响,且集料加热温度的影响程度大于干拌时间的影响;随着集料温度的升高和干拌时间的延长,动稳定度值均得到提升,这主要是因为温度升高、拌和时间延长均有助于抗车辙剂的熔化,抗车辙剂熔化越充分,其对集料和沥青的改性作用就越好。对表5数据做进一步分析可以发现:集料温度为175℃时,动稳定度值维持在较低水平,且随着干拌时间的延长,提升并不明显,这是因为抗车辙剂中组成成分在较低温度下得不到充分熔化,即使延长拌和时间也难以发挥其作用。集料温度为205℃时,动稳定度值随着干拌时间延长,变化幅度较小,可以看出在较高温度下,抗车辙剂能够快速熔于矿料中,干拌时间的延长对其作用的发挥影响不大;甚至干拌时间为0时沥青和抗车辙剂同时加入,降低了抗车辙剂的周围温度,但由于温度仍然较高,所以表现的动稳定度值也比较高。集料温度为190℃时,动稳定度值对拌和时间比较敏感,这说明在该温度下,足够的拌和时间能促进抗车辙剂改性作用的发挥。为充分发挥抗车辙剂改性作用,同时减少沥青的老化,综合考虑,推荐集料加热温度设定为190~195℃,干拌时间应设定为90s。

4 结论与建议

本文通过实验对比研究了基质沥青混合料和抗车辙剂改性沥青混合料的最佳沥青用量、集料加热温度、集料干拌时间,明确了抗车辙剂改性沥青混合料由于抗车辙剂的加入而呈现的设计参数特征,得出的结论如下:

(1)在矿料级配不变的前提下,已有成熟设计的基质沥青混合料的最佳沥青用量可作为抗车辙剂改性沥青混合料的参考。通常抗车辙剂的加入会增加沥青用量0.2%。

(2)抗车辙剂干法掺入方法可最大限度避免沥青老化问题。实验方差分析结果显示制备工艺直接影响抗车辙剂作用的发挥。

(3)基于抗车辙性能考虑,室内制备抗车辙剂混合料时,推荐集料加热温度设定为190~195℃,干拌时间应设定为90s。现场制备混合料温度可参考本文结论,但由于拌合站的拌和功率大于室内拌锅,难以直接给出推荐值,但根据本文研究成果,建议在不影响施工效率的前提下尽量延长干拌时间。

[1]JTG E20-2011,公路工程沥青及沥青混合料试验规程[S].

[2]江元建.抗车辙剂改性沥青混合料疲劳性能试验研究.福建交通科技,2015(6).

[3]GB/T29050-2012,道路用抗车辙剂沥青混凝土[S].