浅析厂拌热再生沥青混合料配合比设计

(福建省高速公路达通检测有限公司,福州350001)

浅析厂拌热再生沥青混合料配合比设计

■沈穗娜

(福建省高速公路达通检测有限公司,福州350001)

本文通过对废旧沥青路面混合料(以下简称RAP)进行分析、评价的基础上,对RAP按不同比例掺配后进行厂拌热再生混合料配合比设计。通过对混合料性能分析及比较,以此推荐在不添加再生剂的情况下RAP在厂拌热再生沥青混合料中合适的掺配比例。

热再生混合料配合比设计

至2016年我省高速公路通车里程已达5000km,早期所建成的高速公路沥青路面陆续进入大中修阶段。目前,热再生沥青路面施工工艺已得到广泛的推广和使用,热再生工艺的应用不仅减少了因路面维修所产生的旧料废弃对环境所带来的污染及石料的大量开采对生态环境的破坏,同时也缓解了大面积维修所带来的经济负担。按照再生沥青路面材料的拌和及加工特点,沥青路面热再生分为厂拌热再生和就地热再生。就地热再生因其施工简单方便,对于原有路面材料可完全利用,有效减少环境污染,多用于对沥青路面表面层不同程度的性能修复;厂拌热再生因其级配、温度、混合料性能的可控制性较好,可纠正表面层和基层的变形问题,显著提高路面的整体结构性能而适用于高等级公路。本文以我省某高速公路大中修为例,分析AC-16C厂拌热再生配合比的设计过程。

1 原材料试验及选用

厂拌热再生混合料原材料试验除新的集料、沥青、填料、抗剥落剂等材料外还包括RAP材料的检测。

1.1 RAP的性能分析

RAP作为热再生混合料的重要组成部分,其材料性能、级配及沥青老化程度对热再生混合料的性能将产生直接的影响。因此,在进行热再生配合比设计之前最为基础的是对RAP中的矿料及沥青性能进行有效分析。通过RAP的分析结果以确定所掺配的比例范围及热再生混合料中是否添加再生剂。针对计划进行大中修的沥青混凝土路面抽取多处RAP经铣刨分粗细两档(即9.5~19mm、0~9.5mm),铣刨破碎后的粗细料比例约为3∶7,取代表性样品进行沥青回收,以检测沥青及矿料性能、级配情况。

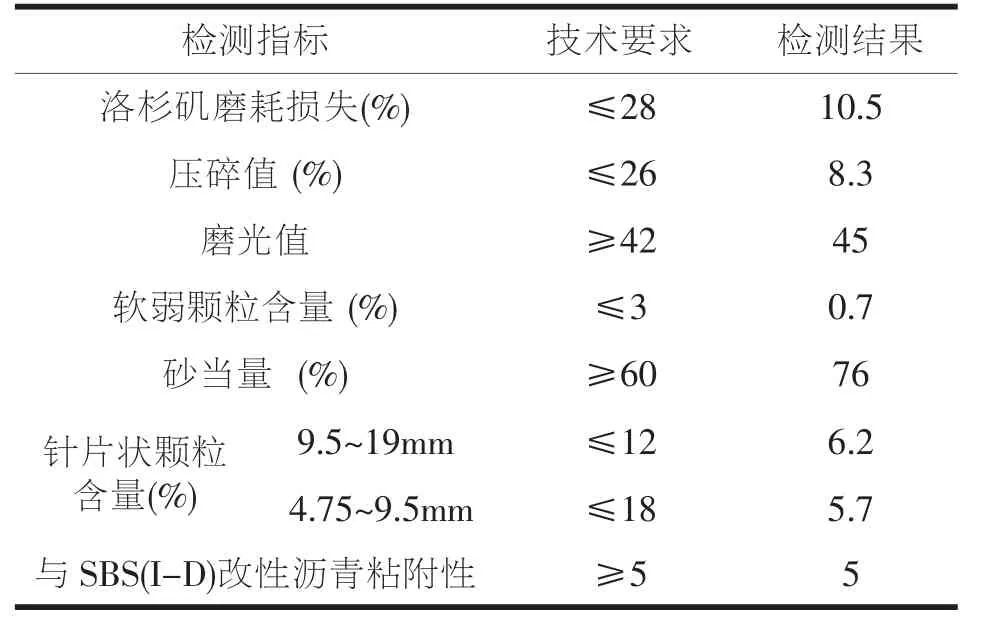

(1)RAP指标检测及RAP回收沥青指标检测结果如下表1、表2所示。

表1 RAP检测结果

表2 RAP回收沥青检测结果

由RAP沥青检测结果可见,针入度及延度有所降低,软化点及粘度值升高,回收沥青性能虽在一定程度上产生老化,但其老化后技术指标与SBS(I-D)改性沥青技术要求相近。

(2)RAP矿料的级配分析。

现场抽取破碎后的代表性RAP经抽提后进行矿料性能及级配分析,经检测矿料压碎值、针片状含量、砂当量等指标均符合路用性能要求。同时经多次抽提筛分取各档通过率平均值见下表3。

表3 RAP矿料级配

1.2 新集料性能

新集料性能如下表4所示。

表4 集料检测结果

1.3 新沥青的选定

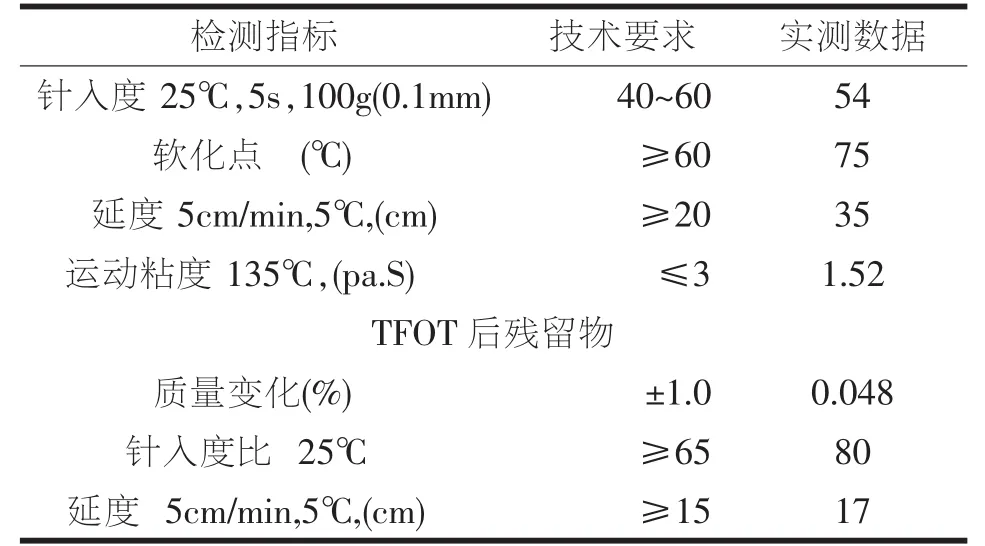

根据《公路沥青路面再生技术规范》JTG F41-2008中再生混合料对新沥青的选择,考虑RAP中回收沥青老化程度较轻,沥青标号仍采用SBS(I-D)改性沥青。检测结果见表5。

表5 SBS(I-D)改性沥青检测结果

1.4 填料及抗剥落剂的选择

选定AMR抗剥落剂以0.3%的掺量黏附性为5级;热再生混合料配合比选用的填料为矿粉,其视密度、粒度范围、含水量、亲水系数及加热安定性检测结果见表6。

表6 矿粉检测结果

2 配合比设计

2.1 配合比试验

为探索热再生沥青混合料在不同比例RAP掺配情况下的混合料性能,为选定合理的RAP掺配比例提供依据,确保热再生沥青路面的质量控制,本次配合比以0%、10%、20%、30%、40%五个比例的RAP掺量分别进行配合比试验。

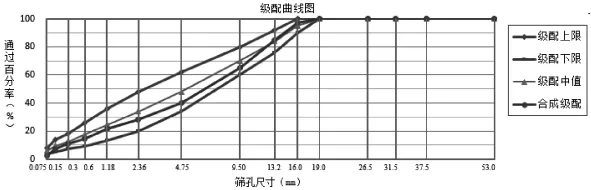

根据《公路沥青路面施工技术规范》JTG F40-2004密级配沥青混凝土混合料矿料级配范围要求,选定中粒式AC-16C级配范围。RAP以10%、20%、30%、40%等比例与新矿料掺配,各规格的矿料掺配比例经多次调整后选择相对较优的掺配比例为准,以下为各RAP掺量与新矿料合成级配表7。

表7 矿料组成比例及合成级配

图1 RAP掺量10%级配曲线

图2 RAP掺量20%级配曲线

图3 RAP掺量30%级配曲线

图4 RAP掺量40%级配曲线

由图1至图4可知,不同RAP掺量的矿料级配通过各筛孔矿料比例的调整均可满足所选定的AC-16C混合料矿料级配范围。

2.2 新沥青用量的估算以RAP掺量为30%为例,按下列估算沥青总用量:

式中,Pb为估计的混合料中的总沥青用量(%);a为2.36mm筛孔以上集料的比例(%);b为通过2.36mm筛孔且留在0.075mm筛孔上集料的比例(%);c为通过0.075mm筛孔矿料的比例(%);F为常数,F=0-2.0,取决于集料的吸水率。K为系数,K=0.18,当0.075mm筛孔通过率为6%-10%时;K=0.20,当0.075mm筛孔通过率等于或小于5%时。

计算所得总沥青用量为5.2%,再按下式计算新沥青用量:

即沥青总用量减除RAP中沥青含量为新沥青用量。

式中,Pnd为再生混合料的新沥青用量;Pb为热再生混合料总沥青用量;Pob为RAP中的沥青含量(%);n为RAP掺配比例(%)。

以添加30%的RAP料为例以估算所得新沥青用量4.06%为中值,选择3.06%、3.56%、4.06%、4.56%、5.06%等五个新沥青用量成型马歇尔试件。通过五组马歇尔试验,确定最佳沥青用量为4.06%。RAP掺量为10%、20%、40%以同样估算及计算方法选定沥青含量并分别成型马歇尔试件。

2.3 马歇尔试验

根据表6矿料组成比例及合成级配表,按2.2中式1及式2计算各组热再生混合料新沥青用量,分别选定五组沥青用量进行马歇尔试件制作,各掺量沥青混合料经试验选定最佳沥青用量及混合料性能如表8所示。

表8 新矿料与RAP料各掺量混合料性能表

由以上试验结果可知:

⑴RAP不同掺量的混合料密度与空隙率数据较为稳定,无明显变化规律。表明各RAP掺量的混合料通过级配比例的调整与新混合料性能接近;

⑵通过车辙试验可见动稳定度随着RAP掺量的增加而明显呈增大趋势,其高温稳定性能在不同RAP掺量情况下均可满足要求;

⑶稳定度随着RAP掺量的增大呈上升趋势,根据《公路沥青路面施工技术规范》JTG F40-2004技术标准只规定了稳定度的下限而无上限控制。稳定度的增大虽表明混合料力学强度的提高,但并不说明稳定度值越高混合料性能就越好。根据现场经验分析,在流值无明显变化规律的情况下,稳定度过高也可能导致沥青路面过早产生龟裂;

⑷随着RAP掺量的增加混合料48h残留稳定度及冻融劈裂强度比呈减弱趋势,表明当RAP控制在30%以内时,混合料水稳定性能可满足要求,RAP掺量增加至40%以上时,其水稳性明显下降。

3 结论

厂拌热再生沥青混合料配合比设计通过对RAP回收沥青老化程度及矿料级配等方面的分析后进行优化掺配比例、沥青标号及用量的选择及估算、确定各RAP掺量热再生混合料最佳沥青用量、混合料路用性能分析等基础上,各地区及路段根据回收沥青及矿料性能,推荐控制RAP掺配为30%的范围内进行热再生沥青混合料配合比设计及施工应用。而一旦回收沥青出现明显或严重老化则需要通过采用再生剂进行调整其热再生混合料性能以达到理想的施工及技术要求。

[1]中华人民共和国交通部.JTGF40-2004,公路沥青路面施工技术规范.

[2]中华人民共和国交通部.JTGF41-2008,公路沥青路面再生技术规范.

[3]中华人民共和国交通部.JTG E20-2011,公路工程沥青及沥青混合料试验规程.