钢锚梁有限元分析

张树清

(安徽省交通规划设计研究总院股份有限公司,安徽 合肥230088)

钢锚梁有限元分析

张树清

(安徽省交通规划设计研究总院股份有限公司,安徽 合肥230088)

钢锚梁受力方式明确,通过分阶段张拉索力,能充分发挥钢材应力性能。采用三维有限元软件建立钢锚梁有限元模型,对其在安装中的不同索力工况进行静力计算,得到其应力情况;分析施工斜拉索过程对钢锚梁应力影响,并对设计方案提供指导。

钢锚梁;斜拉索;有限元;静力分析

1 概述

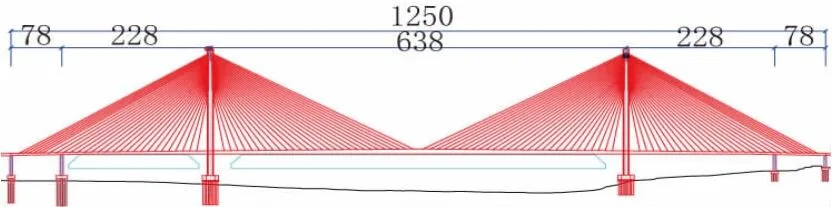

某桥主跨638 m,跨径布置为78 m+228 m+ 638 m+228 m+78 m双塔双索面半漂浮体系PK箱型钢-混凝土组合梁斜拉桥,如图1所示。按双向六车道高速公路标准建设,设计速度100 km/h,路基标准横断面宽度33.5 m,桥梁标准宽度33 m。主塔结构为钻石型,桥面以下的塔柱向内收缩,较大地减小基础尺寸,节省造价。

图1 PK箱组合梁斜拉桥桥型布置(单位:m)

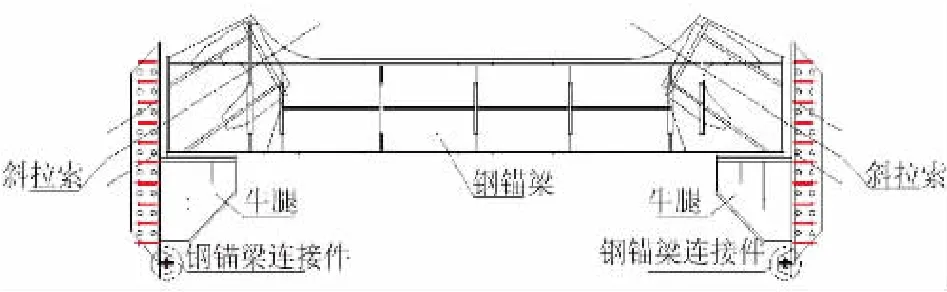

为有效解决斜拉索索塔锚固区开裂问题,提高结构耐久性,采用钢牛腿-钢锚梁组合结构,如图2所示。在索塔内部钢牛腿上设置钢锚梁,斜拉索锚固在钢锚梁两端,钢牛腿与桥塔内壁采用剪力钉连接。斜拉索的水平分力主要由钢锚梁承担,竖向分力则通过牛腿传递至混凝土塔壁上。钢锚梁锚固结构构造的主要优点是受力机理明确,受力合理,混凝土塔壁拉应力很小;缺点是吊装重量大,安装不方便[1]。钢锚梁系统材料采用Q345d。钢锚梁与钢牛腿间用M24高强螺栓连接。

图2 钢锚梁结构图

2 计算模型

2.1 有限元模型

全桥整体平面计算结果只能反映结构整体安全性能,不能反映结构局部应力状况。钢锚梁构造较为复杂。每个桥塔设置28个钢锚梁,每个都一一进行计算耗时耗力。根据全桥整体计算分析结果,考虑全桥施工过程及受力情况,选取索塔最上端三个钢锚梁GML28进行局部分析计算。为了考察钢锚梁安全性,建立钢锚梁一个节段局部ANSYS有限元模型,如图3所示。塔柱混凝土、钢锚梁采用实体单元SOLID65。通过有限元模型对钢锚梁在最不利工况下受力情况,进行静强度分析,研究钢锚梁应力状况,以评价其设计的合理性。模型材料采用理想弹塑性的本构模型[2,4],塔柱混凝土采用C50混凝土,弹性模量3.45e5 MPa,泊松比vs=0.2;钢材弹性模量2.1e5 MPa,泊松比vs=0.3。

图3 钢锚梁有限元模型

2.2 计算工况

钢锚梁受力形式分三步:第一步,主梁悬拼时钢锚梁两端固定,施工时拉索力通过钢牛腿传递给桥塔;第二步,主梁合龙后,钢锚梁两端自由,桥面铺装等二期荷载由钢锚梁自身承担;第三步,正常运营阶段锚梁两端锁死,汽车等活载通过钢牛腿传递给桥塔,由桥塔承担活载等不平衡荷载。

模型计算时荷载选取全桥整体计算正常使用极限状态最大索力进行计算。为简化分析,选取塔顶自上最上面一根索力作为计算荷载,索力7 579 kN。模拟钢锚梁受力过程,索力分为三种工况加载,钢锚梁和牛腿接触面采用滑动接触分析。

工况一,钢锚梁和牛腿接触面,两端均固定锁死,此时张拉到0.2×7 579 kN索力;

工况二,钢锚梁和牛腿接触面,一端固定一段可以自由滑动,此时张拉到0.9×7579 kN索力;

工况三,钢锚梁和牛腿接触面,一端固定,同时把滑动端锁定,此时张拉到最大索力7 579 kN。

2.3 边界条件

塔壁预埋钢板和桥塔混凝土不考虑粘结滑移效应,钢板和混凝土板相同位置(剪力钉位置)节点建立剪力钉,剪力钉采用ANSYS弹簧单元模拟。钢锚梁与钢牛腿之间约束关系根据实际施工情况,采用接触单元模拟,当为可滑动时,钢锚梁和牛腿界面采用摩擦接触关系,摩擦系数取0.05[3];当锁死固定时,则认为钢锚梁与钢牛腿之间连接可靠,通过将摩擦系数设置成足够大值模拟。钢牛腿和钢锚梁之间固定端通过做绑定接触进行模拟[5]。在模型中,钢锚梁底部平面中心位置为坐标原点。平行钢锚梁方向为x向,高度方向为y向,z向由右手定则确定。钢锚梁模型底面做全约束。

3 结构分析

从图 4可以看出,钢锚梁最大等效应力68.325 MPa,出现在钢锚梁锚箱外侧U型板角点处;底板最大应力 39.66 MPa;端板最大应力28.412 MPa;侧板最大应力38.171 MPa;顶板最大应力32.069 MPa。自由端钢锚梁最大变形位移量0.677 mm。

图4 工况一钢锚梁等效应力云图(单位:MPa)

从图 5可以看出,钢锚梁最大等效应力284.637 MPa,出现在钢锚梁锚箱外侧U型板角点处;底板最大应力181.821 MPa;端板最大应力132.051 MPa;侧板最大应力187.239 MPa;顶板最大应力190.098 MPa。自由端钢锚梁最大变形位移量3.078 mm。

图5 工况二钢锚梁等效应力云图(单位:MPa)

从图 6可以看出,钢锚梁最大等效应力318.396 MPa,出现在钢锚梁锚箱外侧U型板角点处;底板最大应力184.333 MPa;端板最大应力145.465 MPa;侧板最大应力207.482 MPa;顶板最大应力215.483 MPa。自由端钢锚梁最大变形位移量4.856 mm。

图6 工况三钢锚梁等效应力云图(单位:MPa)

结合钢锚梁在各工况下应力状况,为充分发挥钢锚梁结构优势,充分利用钢材受力性能,构造上采取下列措施:

(1)钢锚梁与钢牛腿的接触面之间采用不锈钢和四氟板构成滑动摩擦副,用以消除钢锚梁与钢牛腿接触面之间的摩阻力对塔的影响,确保斜拉索恒载水平分力全部由钢锚梁承受。工地整体吊装前,四氟板面涂硅脂,增加摩擦副的润滑性。

(2)设置临时固接螺栓,安装斜拉索时,钢锚粱的两端与牛腿固结。以避免施工中发生两侧挂索不同步,造成钢锚梁位置的失控而冲击塔壁。安装结束主梁合拢后,解除临时固结螺栓,待二期恒载铺装完成后再锁定钢锚梁与相应牛腿。

(3)利用钢锚梁与钢牛腿的连接螺栓传递横桥向的不平衡水平分力。

4 结语

钢锚梁由受拉锚梁和受压锚固结构构造组成。每对斜拉索面内的平衡水平分力由钢锚梁承受,部分不平衡水平分力通过高强螺栓传递给牛腿,再由牛腿传递到预埋钢板,由塔柱承受;竖向分力通过牛腿传到塔身,全部由塔柱承受;空间索在面外的水平分力由钢锚梁自身平衡。通过采用精细有限元模型对钢锚梁进行各工况静力强度分析,结果显示该方案在静结构强度表现良好,设计合理。

[1]陈向阳,王昌将,史方华.大跨径斜拉桥钢锚梁的创新设计[J].公路,2009(1):130-132.

[2]陈世教,薛志武,杜波.基于ANSYS的下漳跨海大桥主塔钢锚梁有限元分析[J].重庆交通大学学报(自然科学版),2011(3): 357-360.

[3]王新敏.ANSYS工程结构数值分析[M].北京:人民交通出版社, 2007.

[4]陈开利.钢锚箱索塔锚固区受理机理[J].中国铁道科学,2008(4): 58-63.

[5]胡贵琼,郑舟军.荆岳长江公路大桥钢锚梁索塔锚固区单节段模型有限元分析[J].世界桥梁,2010(2):40-44.

U441

A

1009-7716(2017)07-0220-02

10.16799/j.cnki.csdqyfh.2017.07.068

2017-3-29

张树清(1983-),男,安徽阜南人,工程师,从事桥梁设计研究工作。