基于Design Explorer网格优化的曲面气浮承载能力的研究

胡俊宏,张雪刚, 迟青卓, 张 晨

(沈阳工业大学 机械工程学院,辽宁 沈阳 110870)

基于Design Explorer网格优化的曲面气浮承载能力的研究

胡俊宏,张雪刚, 迟青卓, 张 晨

(沈阳工业大学 机械工程学院,辽宁 沈阳 110870)

目前静压气浮轴承通常采用跨立式组合支撑技术来满足应用需求,但该支撑技术存在着如供气调节复杂,结构不紧凑等一系列固有问题制约着该支撑技术的使用效果。基于此,在对跨立式支撑系统进行分析后,针对其可以改进之处提出了曲面气浮支承系统。借助FLUENT与Design Explorer模块的参数化设计功能,对该类问题的数值模拟精度提出了解决方案。求得了设计参数对于该支撑系统承载力的影响。得出新式网格无关性数值模拟实验有助于提高数值模拟的计算精度。

气体润滑;曲面气浮;Design Explorer;网格无关性优化

0 前言

将气体作为介质用于润滑的设想,最早是由一名法国物理学家希尓(G.Hirn)[1]于1854年提出来的。在当时这一观点十分大胆,由于科学界对于气体轴承的研究很少,因此未收到较多关注。来到19世纪末期,人们开始意识到气体介质作为润滑剂是可实现的。1897年,来自于美国的金斯伯利教授(A. Kingsbury)试研了首个气体轴承的模型,随后应用到了实际环境中,并获得了成功。

气浮支撑技术,通过将空气施加高压,使其充斥在腔体中并保持对压力承载的统计规律,从而达到对固体元器件的润滑效果,其结构和工作原理与液体润滑轴承相似[2]。静压气浮技术的应用通常需要外供气源,于是又称为外部加压空气润滑技术[3-4]。承压气流经过节流器的蓄压作用,将空气注入轴承间隙,形成稳定承压能力的气膜流场,从而起到支撑和润滑的作用。随着极端应用的需求日益提高,对于高速度、低功耗、高精度这三个主要的应用方向,气浮支撑技术更是显现出了强大的生命力,气体轴承更以其简单的结构、相对方便的制造工艺等优点,成为润滑领域的优选设计方式。

本研究主要采用的数值研究方法,是由1886年法国科学家Reynolds提出了著名的Reynolds方程。对于轴向和径向载荷的承载,现阶段使用一对径向气浮轴承配合一个轴向定位的止推气浮轴承的布局方式,该支撑方案一般被称作是“跨立式布局”,优点是结构简单,符合传统的轴承支撑方案的解决思路,缺点是各部件的加工精度有较高要求,特别是垂直精度难以实现。本文利用曲面气浮轴承的参数化结构建模。通过数值模拟平台对该问题进行再现,经仿真试验讨论出曲面气浮轴承的仿真离散化精度,结构参数与承载力的关系。

1 数值分析研究流程

本文的CFD分析流程如图1所示。

(1)在Ansys的DM中通过参数化建模生成流场,其中把径向极轴和气室开口大小作为参数化变量;

(2)对初始的椭圆气浮轴承进行初场模拟,输出轴向承载力用于评定各参数;

(3)对不同网格的计算解进行响应面分析,依据初场中输出的轴向承载力来绘制响应面;

(4)使用上一步得出的优化网格划分方法对不同极轴的曲面气模流场进行研究。

2 参数化建模及网格优化设计

曲面静压气浮轴承的几何结构可以分为节流器内部流场区和曲面轴承狭缝流场区;采用的节流器类型是小孔节流器,同时将小孔腔内流场简化为压力入口条件。

2.1 径向环面节流主要结构参数

轴承宽度B/mm 40

轴承内径D/mm 27.3

径向极轴/mm 32

进气孔直径d0/mm 0.3

轴承平均半径间隙h0/μm 30

2.2 建模及初场调试

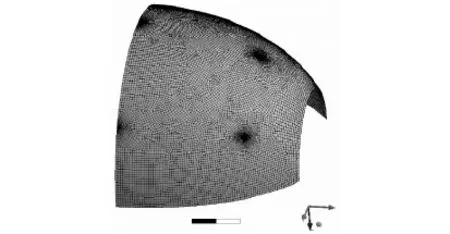

如图2为曲面气浮轴承流场的网格文件,小孔入口已通过印记线法进行加密,模型已简化为半流场。

可以发现,椭圆面气模的流场的宏观尺度在40 mm左右,而厚度只有0.03 mm,这两者相差三个数量级,为模拟研究带来极大问题。通过反复试验,最终通过在几何面上划分印记线和Meshing模块的薄扫掠等功能,将该网格的总体歪度控制在0.6(极好)以下。

图2 Meshing模块网格划分

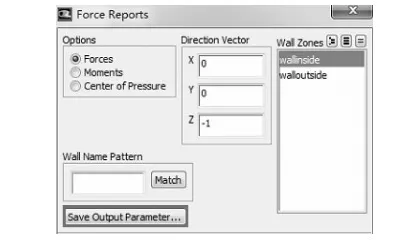

如图3所示,借助Fluent的OutPut参数功能,将求解器中的承载力抓取出来,用于不同组实验间的结果比对。

2.3 流场压力分析及网格优化

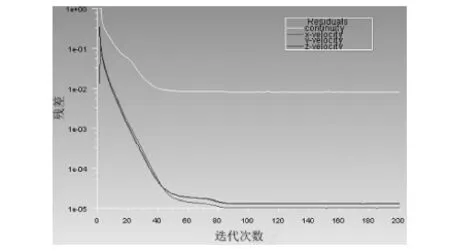

通过调节各方程松弛因子,获得如图4中较快的收敛速度。该残差图特征可以判定流场内各场值已达到稳定。

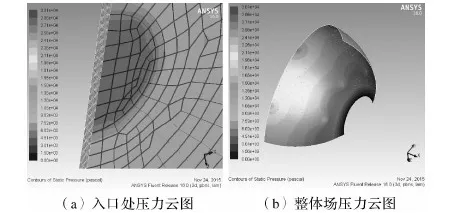

从图5中可以看出,该气浮轴承的压力散失过程较理论过程更快,需要对网格进行进一步优化。通常对网格无关性采取网格GCI的计算来验证,但当被控制的网格变量由多维度上的网格参数化研究需求时,该流程单步方法显得过于繁琐[8]。

图3 Fluent输出轴径受力结果

图4 初始实验残差图

图5 压力梯度变化过程

应用Ansys Workbench的Design Exploration模块(DX),将网格部分的实验进行参数化控制。控制变量为椭圆薄片气模的分层数和整体上的面网格尺寸(mm)。对两个参数化变量,进行若干组实验。应用每组试验中对承载力的OutPut接口,将各组实验得出的承载力结果汇总用子网格优化分析。

3 网格优化解及曲面气模承载能力研究

3.1 网格优化实验的参数设定

径向气模厚度/mm 0.03

气模面宏观尺寸/mm 40×45

径向分层层数 6~14

椭圆面的面网格大小/mm 0.1~1

对以上的两个参数进行试验,找出在不同网格因素配比下,网格对模拟实验结果的影响。

3.2 响应面回归实验结果

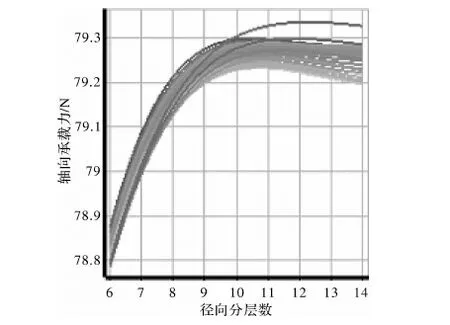

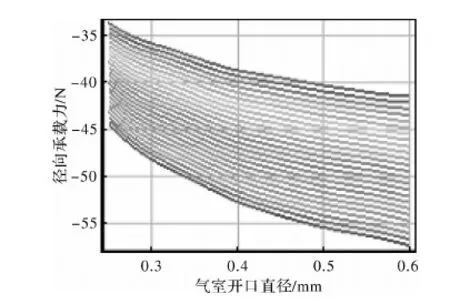

对每组数据进行回归,绘制出体现径向分层和面网格大小对轴向承载力影响的曲线族。如图6中所示,径向分层需进一步提高到10层以上,数值实验中气模流场才会趋于稳定。从图7中得出,面网格大小需进一步划分到0.65 mm,整体流场才会趋于稳定。

图6 径向层数对气模承载力影响

图7 面网格对气模承载力影响

综合考虑模拟研究周期,将网格因数设定为:径向层数12层;面网格大小0.65 mm。继承此划分方法对椭圆径向极轴、气室开口以及供气压力进行研究。

3.3 几何因素对承载力的影响

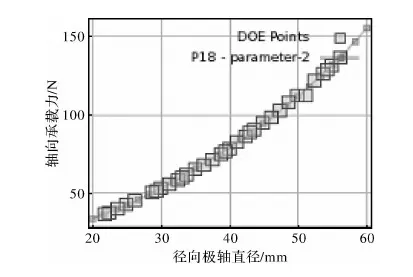

几何模型采用参数化建模,将该模型的径向极轴在区间32~52 mm间调整,同时将气室开口和气室入口压力加入响应面曲线的实验中,如图8~10所示。

图8 不同压力下气室直径对承载力的影响

图9 径向极轴对径向承载力的影响

图10 径向极轴对轴向承载力的影响

通过与早期研究对比,相近尺寸下,径向承载力高于椭圆气浮轴承的径向承载力,但后者可以相应提供一定的轴向承载力。再次将试验结果体现出的承载特性与其他学者[9-10]用差分算法得到的结果比对,承载力关系曲线走势图基本一致。

4 结论

(1)综合对径向极轴从32 mm增加到52 mm的过程中各轴承载力的变化趋势,可以通过调节极轴比例有针对性的应对轴向与径向的承载需求。

(2)椭圆气模的各方向承载力与气源压力的变化成正比,与气室开口变化无关。

(3)气室开口的削弱对椭圆气浮结构的承载能力会造成高阶非线性的损伤,应设置空气过滤结构。

[1] G.Hirn.Surles Principaux Phenomenes qui Presentment les froteements teements mediats[J].Soc.Ind.Mulhouse Bull.1954(26):188-277.

[2] 王瑚.高精度空气静压轴承的设计[J].航空精密机械工程,1984(03).

[3] YongHu, P.T.Jones, P.T.Chang. Partial ContactAir Bearing Characteristics of Tripad Sliders for Proximity Recording[J]. ASME Journal of Tribology. 1998,120(04):272-278.

[4] Y.Z.Hu, H.Wang, D.Zhu. A computer Model of M-ied Lubrication in Point Contacts[J].Tri.Int.2001,34(01):65-73

[5] 王云飞.气体润滑理论与气体轴承设计[M]. 北京:机械工业出版社,1999.

[6] Zhai Q, Yan K, Zhang Y, et al. Air flow patterns and noise analysis inside high speed angular contact ball bearings[J]. Journal of Central South University, 2015, 22: 3358-3366.

[7] Investigations on the Damping Properties of Vacuum-compatible Aerostatic Journal Gas Bearing Elements[M]. Universitätsbibliothek Ilmenau, 2014.

[8] Roache P J. Verification and validation in computational science and engineering[M]. Hermosa, 1998.

[9] 郑书飞.精密空气电主轴气体轴承动态特性参数分析 [D].南京:东南大学,2010.

[10]章正传.小孔节流静压气浮轴承─转子系统动力学特性研究 [D].哈尔滨:哈尔滨工业大学, 2006.

Study on surface air bearing capacity based onDesign Explorer mesh optimization

HU Jun-hong,ZHANG Xue-gang,CHI Qing-zhuo,ZHANG Chen

(School of Mechanical,Shenyang University of Technology, Shenyang 110870, China)

The static pressure gas bearing usually adopts straddle mounted combination support technology to meet the application requirements. But there are such issues like complex gas adjustment or non-compact structures beside a series of inherent problems that restricts the results of the support technology. Based on this, surface gas floating bearing system was put forward to improve after the analysis of straddle mounted combination support technology. With the help of FLUENT software and Design Explorer module of parametric design function, the numerical simulation precision of this kind of problem was put forward. The influence of design parameters on the bearing capacity of the support system was obtained. The new grid independence of numerical simulation was helpful to improve the calculation precision of numerical simulation.

gas lubrication;surface gas floating;Design Explorer;grid independence optimization

2016-08-21;

2016-11-25

辽宁省自然科学基金项目(201202161)

胡俊宏(1967-),男,辽宁辽中人,副教授,博士,主要从事摩擦学、振动与噪声控制的研究。

TH133.35

A

1001-196X(2017)04-0052-04