振动时效在蒸汽轮机铸钢件生产中的研究应用

周佼,冯周荣(共享铸钢有限公司,宁夏银川750021)

振动时效在蒸汽轮机铸钢件生产中的研究应用

周佼,冯周荣

(共享铸钢有限公司,宁夏银川750021)

根据铸件生产过程中产生的残余应力,对比分析了常用的消除残余应力的时效方法。主要分析了振动时效的原理,研究振动时效在蒸汽轮机铸钢件生产中的应用,确定了工艺参数。结果表明,振动时效消除残余应力有显著的效果,能够提高铸件的焊接合格率,部分代替热时效,节约能源,提高生产效率。

铸钢件;残余应力;振动时效

铸件在凝固之后的冷却过程中,不断产生固态线收缩,使得铸件的体积和外形发生变化。当这种变化受到阻碍时,便会在铸件中产生铸造应力。铸造应力会残留在铸件内部,如不经过消除应力处理,会削弱铸件的结构强度,还可使铸件在机械加工后发生尺寸改变[1]。

残余的铸造应力对铸件的热处理、焊接、切削加工等均会产生不同程度的影响。残余应力的存在使工件处于不稳定状态,是工件开裂或变形的主要原因[2]。应力集中产生的危害主要是铸件萌生裂纹以及产生局部变形,导致铸件进行质量返修,这会给企业造成较大的资源浪费。

因此,需要设法消除铸件的残余应力,从而提高铸件的各项性能,延长其使用寿命,一般采用时效的方式消除残余应力。

1 铸件常用的时效方法

铸件使用的时效方法一般有自然时效、热时效和振动时效[3]。

1.1 自然时效

自然时效是把工件放在室外等自然条件下,长时间放置使工件内部应力自然释放,从而降低或消除残余应力。

自然时效的优点是不需要人工干预,时效效果好,且没有电力、蒸汽等能源消耗。但缺点是周期太长,影响企业的生产安排、资源分配,现已逐渐被淘汰。

1.2 热时效

热时效是通过温度的上升使得材料屈服极限值下降,使内部的残余应力达到或超过温升后的材料值,从而在残余应力超过的局部产生微小塑性变形而释放应力。

热时效的优点是工艺方法成熟,应力消除率高,得到广泛的应用。但热时效需要消耗大量的能源,排放出的废气废渣造成环境污染;若过程控制不好,还会产生新的残余应力。

1.3 振动时效

近年来,国内外用共振原理来消除残余应力,称为振动时效(V i b ration S tr e ss R e l i ef,V S R).这项技术是美国著名物理学家J.W.S tratt提出的,其基本思想是通过对工件施以循环载荷,使工件内应力释放,从而使工件残余应力降低、尺寸稳定下来而达到振动消应力的目的。

振动时效的优点是能源消耗小,周期短(一般为10m in~40m in),使用方便,能提高铸件的尺寸稳定性及抗变形能力。

2 振动时效消除残余应力的机理

关于振动时效的机理问题,已经进行了大量的研究,虽然目前尚无定论,但综合现有研究成果[4-6],有以下主流观点。

从材料的应力应变特性角度分析,振动时效消除残余应力的必要条件是激振力和残余应力之和大于材料的屈服极限。上述条件成立时,工件内残余应力的高峰值处将产生局部屈服,使得工件内部残余应力高峰值降低并使残余应力重新均化分布。

从位错理论的微观角度分析,残余应力的本质是晶格畸变,而晶格畸变在很大程度上是由位错引起的。振动过程中金属材料内部的位错滑移产生微观塑性变形,使残余应力得以释放。

3 振动时效在蒸汽轮机铸件生产中的应用

大型铸钢件在生产过程中(焊接、粗加工等)易产生开裂、变形等缺陷,这些缺陷是由较大的应力导致的。而且这些问题通过热处理不能解决或产生极大的资源浪费。因此,考虑在蒸汽轮机铸件上进行振动时效的试验,配合应力检测设备,验证振动时效的效果。

3.1 振动时效工艺

振动时效工艺是将激振器固定在铸件的适当位置,通过振动设备的控制系统,根据铸件的吨位大小和形状调节参数,使连接在铸件上的传感器(加速度计)接收的信号达到最大值,此时表明铸件已达到共振。在该状态下持续振动一段时间,即可达到消除应力的目的。

图1为振动时效操作的示意图。振动前先将铸件支垫在较软材质(木块、橡胶垫等)的物体上,一般选3~4个支撑点,支撑高度为100mm~200mm,确保铸件支撑平稳、牢固。根据铸件的吨位大小,选择相应的振动参数,具体见表1.

激振器偏心距的大小反应了激振器振动幅度的大小,对于吨位不同的铸件,激振器偏心距调节应该在一定范围内,这样有利于更快速达到共振。

图1 振动时效操作示意图

表1 振动时效参数

用卡具将激振器固定在铸件上,装卡时应选择靠近铸件中部的易装卡部位。再将传感器吸附在铸件表面,传感器的吸附位置应选择铸件上振动较明显的部位,此部位最能反映铸件的整体振动效果。

偏心距确定后,通过控制系统控制激振器的转速,在此过程中寻找共振点。安全转速范围一般不能超过6 000 r/m in,转速过高容易烧坏控制器的保险。当转速超过6 000 r/m in时,铸件仍没有达到共振,要调节偏心距重新进行共振点的确定,直至铸件达到共振。

3.2 振动时效提高焊接合格率

针对公司生产的蒸汽轮机铸件,通过盲孔法测量了不同生产节点铸件的应力,确定了产生较大应力的工序有缺陷铲磨、焊接等。图2是A类蒸汽轮机铸件在焊接前后各工序的应力值,可以看到在缺陷铲磨及焊接后均有较大的应力。因此,需要通过振动时效来消除或降低这些工序铸件的残余应力。

由于缺陷铲磨完后即进行焊接,在焊接前进行振动时效,可降低铲磨产生的应力,有利于焊接。

图2 A类蒸汽轮机铸件各工序应力值

表2统计了焊接前采用振动消应力与传统焊接方法的合格率对比,焊接前进行振动消应力对焊接合格率有着明显的提升。

表2 焊接前后是否采用振动时效合格率对比

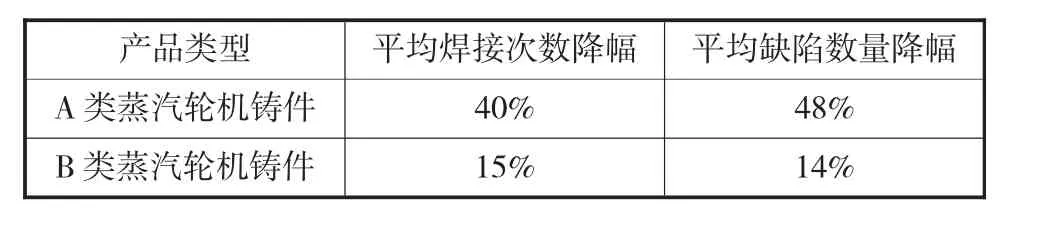

振动消应力不仅能提高首次焊接的合格率,还能减少焊接次数及缺陷数量,表3是对铸件进行振动消应力后平均焊接次数及平均缺陷数量的降幅对比。由表3可看出,对铸件进行振动消应力后,平均焊接次数及平均缺陷数量的降幅最高可达40%和48%.

表3 振动消应力对焊接次数和缺陷数量的影响

3.3 振动时效替代热处理

目前铸造行业最普遍的消除残余应力的方法是热时效(热处理)。热处理消应力效果最为显著,应力消除率一般都达50%~80%,是目前企业最可信的消除应力方式。通过大量实验验证,在焊接量一定的情况下,振动消应力可以达到与热处理消除应力相当的水平,可以替代首次焊后的进炉热处理。

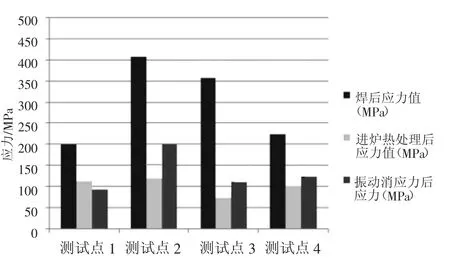

图3为A类蒸汽轮机铸件热时效与振动时效两种方式消应力的效果对比,通过对比可以看出,热处理消应力效果稳定,具体数据好于振动消应力。但也可以看出,在某种程度上,振动时效与热时效应力水平效果相当,在很多情况下可以替代热时效,从而降低铸件残余应力。

由于振动时效时间短,资源消耗低,在替代热处理的情况下,能为企业节省资源,降低成本,提高生产效率。

图3 A类蒸汽轮机铸件两种消除应力方式效果对比

4 结论

通过现场的大量实验证明,振动时效在蒸汽轮机铸件生产中有着良好的效果。

1)焊接前进行振动时效降低铸件的残余应力,能够将焊接合格率提高6%~13%,同时也能减少焊接次数及缺陷数量。

2)焊接后进行振动时效能够部分代替热处理,降低成本,节省资源,每减少热处理炉1次可节约20 000元成本。

[1]邢巍巍.减少和消除铸造应力的方法[J]].农机使用与维修,2013(3):43.

[2]杨铭伟.超声振动时效消除残余应力机理分析及试验研究[D].太原:太原理工大学,2015.

[3]胡晓东.振动时效与热时效消除铸造应力工艺比较[J].现代铸铁,2009(6):33-37.

[4]郭兰中,李新勇.振动时效消除残余应力的机理及应用[J].兰州工业高等专科学校学报,2005(2):39-42.

[5]汪玉平,崔凤奎.大型数控机床床身的振动时效处理[J].河南科技大学学报,2009(3):26-28.

[6]韩衍昭,刘爱敏.振动时效技术的研究现状与发展[J].铸造技术,2013(4):479-481.

Application of Vibrating Aging in the Production of Steam Turbine Steel Casting

ZHOU Jiao,FENG Zhou-rong

(Kocel Steel Foundry CO.,LTD.,Yinchuan Ningxia 750021,China)

According to the residual stress during the production of castings,the common agingmethods of eliminating residual stress were analyzed.The principle of vibration stress relief(VSR)and the application of VSR in the production of steam turbine castingswere researched to determine the VSR process parameters.The result showed that the VSR has significant effect on eliminating residual stress,which could improve thewelding qualification of castings and could partially replace the heat treatment,save energy and increase productivity.

casting,residual stress,vibration stress relief

TG26

A

1674-6694(2017)03-0051-03

10.16666/j.cnki.issn1004-6178.2017.03.017

收修改稿日期:2017-04-09

周佼(1990-),男,助理工程师,主要从事铸造辅材料及应力相关的工作。