铸造用陶粒砂的抗压强度分析

潘航,陈蓉(共享装备股份有限公司,宁夏银川750021)

·应用研究·

铸造用陶粒砂的抗压强度分析

潘航,陈蓉

(共享装备股份有限公司,宁夏银川750021)

本文通过改变呋喃树脂以及GH06固化剂的加入量,对铸造用陶粒砂的抗压强度进行分析,并总结了陶粒砂的最佳树脂固化剂加入量,为实际生产提供保障。

型砂强度;呋喃树脂;最佳加入量

铸造用砂、树脂、固化剂等是铸造生产中不可缺少的辅助材料,主要服务于造型,在铸造生产中铁水以及钢水等金属液要求砂型必须满足一定的强度要求[1]。自硬呋喃树脂由于其溃散性好、生产效率高等优点在铸造生产中有广泛的应用[2-4]。在实际生产中,必须对树脂、固化剂的加入量进行调整,以满足实际生产中的强度要求。陶粒砂作为一种新型的铸造用砂,由于具有密度低、保温隔热、耐久性能好、吸水率低等诸多优点而被选择,陶粒砂的型砂强度以及应用于铸造业、替换其他型砂的可能性,是大家关注的焦点。型砂强度的影响因素主要有树脂固化剂的加入量、环境温度、砂温、湿度、P H等,本文控制砂温、环境温度、湿度等条件相同,通过改变树脂固化剂的加入量,得到陶粒砂抗压强度的变化曲线,对铸造用陶粒砂的抗压强度进行分析,确定最佳树脂加入量以及最佳固化剂和加入量,为实际生产中树脂固化剂最佳加入量的选择提供数据支持。

1 试验方法

1.1 原材料

试验选用40目~70目铸造用陶粒砂,呋喃树脂,G H06固化剂(适用环境温度10℃~20℃,砂温15℃~20℃),总酸度在24%~28%之间。

1.2 试验条件及设备

试验条件:在室温条件下进行。

试验设备:X Q Y-Ⅱ智能型砂强度机、电子天平、SS Z震摆式筛沙机、φ40铁模、S A Z树脂砂制样机、混砂机。

1.3 试验方案及方法

1.3.1 试验方案

1)通过车间现有铸造用砂树脂固化剂加入量配比为参考,确定树脂固化剂加入量,固定固化剂加入量,通过改变树脂的加入量进行实验,以确定满足实际铸造生产的树脂最佳加入量;

2)根据方案1)中得出的数据以及车间的强度要求,确定固定的树脂加入量,通过改变固化剂加入质量分数(占树脂含量的比例)分别为30%、40%、50%、60%、70%进行实验,确定最佳固化剂加入量。

1.3.2 试验方法

1)用电子天平称取1 000 g陶粒砂,置于混砂机内;

2)在混砂机中加入一定量的固化剂,置于混砂机内混匀;

3)向混砂机内加入一定量的树脂,打开混砂机使其搅拌至混合均匀;

4)将混合后的型砂倒入铁模中进行制样,待硬化后起模,24 h后进行抗压强度的检测。

2 试验结果与分析

2.1 不同树脂加入量下的型砂抗压强度变化

首先,根据车间现有铸造用砂树脂固化剂加入量配比为参考,选择树脂加入质量分数为0.9%、1.2%、1.5%,固化剂加入质量分数为43%,研究不同树脂加入量下的型砂强度变化。

图1 树脂加入量改变下的型砂强度变化

图1为固化剂加入质量分数为43%时,不同树脂加入量下型砂强度的变化曲线,树脂的加入质量分数分别为0.9%、1.2%、1.5%.图1表明,在固化剂加入量固定时,型砂的抗压强度随着树脂加入量的增加而增加,在树脂加入量为1.5%时达到最大值,此时的强度有利于铸造生产中的起模和浇铸,但却会使后期的开箱和清理过程变的很麻烦,所以并不是型砂的抗压强度越高越好,要根据铸件的大小、浇注体系的不同等综合考虑来确定。

2.2 最佳固化剂加入量的确定

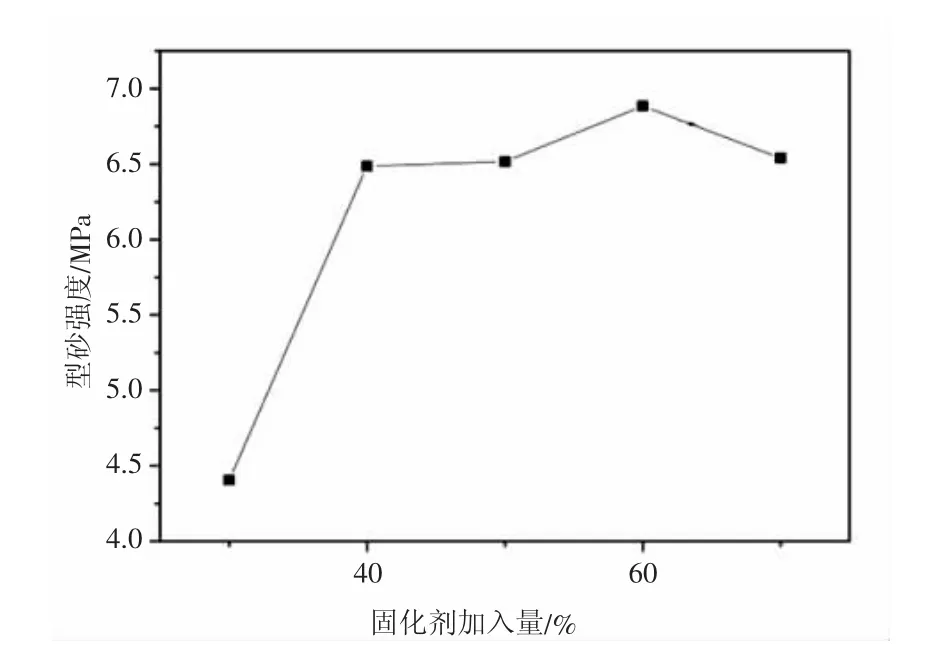

由于实际铸造生产中的型砂使用要求,型砂强度必须达到一定强度,根据铸件的大小,型砂强度有不同的要求。选择6M P a作为型砂强度要求,从图1可以看出,在树脂加入质量分数为1.0%时达到了6M P a,所以选择1.0%树脂加入量进行最佳固化剂加入量的确定,试验结果如图2所示。图2中树脂加入质量分数固定为1.0%,固化剂加入质量分数分别为30%、40%、50%、60%、70%(占树脂含量的比例)。

从图2中可以看出,在确定树脂加入量不变的情况下,随着固化剂加入量的增加,型砂的抗压强度先增加,再降低的趋势,在固化剂加入质量分数达到40%之后趋于平缓,固化剂加入质量分数为60%时达到最大值,强度为6.885M P a.当固化剂含量超过60%时,型砂强度反而会降低。因此,固化剂加入质量分数在40%~60%时均可以满足实际铸造生产中的强度要求,从节约成本和强度要求的角度考虑,推荐最佳固化剂加入质量分数为40%.

图2 固化剂加入量对型砂强度的影响

固化剂在树脂的缩聚反应过程中起着固化的作用,固化剂加入量过低时,树脂的缩聚反应不能很好地进行,则会导致型砂的固化不良,甚至不固化,当固化剂加入量过高时,则会发生吸湿返潮的现象,从而影响型砂强度[5],使抗压强度下降,影响实际生产,提高成本。只有当固化剂加入量达到一定的量时,树脂的缩聚反应才能很好地进行,从而达到最大的型砂强度。

2.3 硬化曲线

图3为树脂加入质量分数1.0%、固化剂加入质量分数40%时的硬化曲线。可以看出,随着硬化时间的增加,型砂的抗压强度呈增加的趋势。

图3表明,型砂强度随着硬化时间的增加,呈增长趋势,在24 h时达到最大值,为6.487M P a.

3 结论

图3 型砂强度的硬化曲线

1)在环境温度、湿度、P H等其他条件相同的情况下,固化剂加入量一定时,陶粒砂的抗压强度随着树脂加入量的增加而增加;

2)在树脂加入质量分数固定为1.0%时,固化剂加入质量分数为60%时,陶粒砂的抗压强度达到最大值,为6.885M P a,在固化剂加入质量分数在40%~60%之间时,陶粒砂抗压强度值趋于平缓,所以推荐的最佳固化剂加入质量分数为40%;

3)随着硬化时间的增加,型砂的抗压强度呈增加的趋势,在24 h时达到最大值,为6.487M P a.

[1]马俊.论型砂强度随树脂加入量的变化[J].铸造设备与工艺,2016(5):42-43.

[2]朱玉龙,蔡震升.原砂粒度对树脂砂强度影响的分析[J].铸造,1996(12):35-36.

[3]游敏,郑小玲.原砂粒度对树脂砂强度影响的理论分析[J].铸造,1999(2):40-42.

[4]孙颢.树脂砂原砂粒度对强度的影响[J].机车车辆工艺,1998(3):7-9.

[5]张集滕,李瑞,Z H A N G J i-t e n g,等.树脂和固化剂含量对自硬呋喃树脂砂抗拉强度的影响[J].铸造,2012,61(11):1361-1362.

Compressive Strength Analysis of Ceramsite Sand for Foundry

PAN Hang,CHEN Rong

(KOCELGroup Limited,Yinchuan Ningxia 750002,China)

By changing the addition of furan resin and GH06 curing agent,the compressive strength of ceramsite sand for casting was analyzed in this paper,and the optimal value of resin curing agentwas summarized to satisfy the actual production condition.

sand strength,furan resin,optimum addition

TG221.1

A

1674-6694(2017)03-0030-02

10.16666/j.cnki.issn1004-6178.2017.03.010

2017-03-03

潘航(1991-),男,检测工程师,材料化学专业,主要从事铸造实验工作。