锆复合板压力容器的结构设计、制造与应用

□刘小峰

上海电气核电设备有限公司上海201306

锆复合板压力容器的结构设计、制造与应用

□刘小峰

上海电气核电设备有限公司上海201306

概述了锆材的性能与特点,介绍了锆复合板压力容器的结构设计与制造,并给出了锆复合板在应用中的注意事项。

随着我国装备制造能力的不断进步,近年来国产制造的锆制压力容器设备越来越多,国家能源局于2010年发布并实施了NB/T 47011—2010《锆制压力容器》行业标准[1]。锆制压力容器广泛应用于醋酸、醋酐、对苯二甲酸及核电设备装置中。笔者结合锆材性能及近年来公司承制过的锆制压力容器设计与制造实践,简要介绍锆复合板压力容器的结构设计、制造、检验及应用时的注意事项。

1 锆材性能

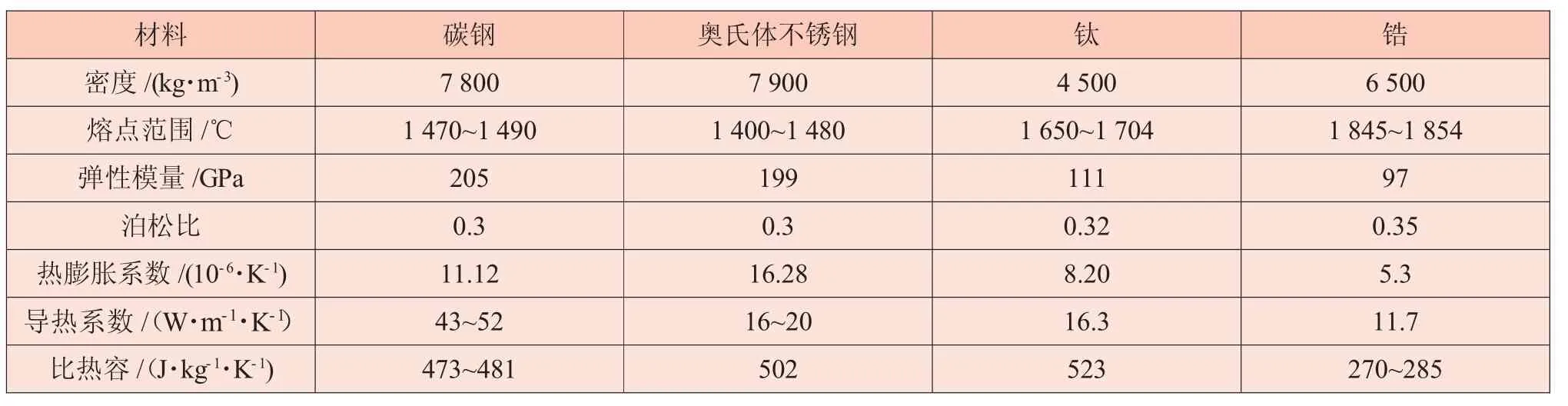

(1)组织及物理性能。锆在常温下为密集六方晶格,表1为锆与碳钢、奥氏体不锈钢、钛在室温下的物理性能比较。

表1 锆与其它材料室温物理性能比较

由表1可以看出,锆的熔点最高,属于难熔金属;锆的弹性模量与钛接近,约为碳钢的一半;锆的热膨胀系数小,约为碳钢的一半;锆的比热容低,在吸热、放热过程中,温度的变化明显;锆比碳钢、不锈钢密度低,比钛的密度高。

(2)在常用金属中熔解度低。锆属元素周期表中ⅣB族,与钛、钽、铌之间可以相互无限互熔,不产生金属间化合物,可以相互进行熔化焊,但与铁、铬、钼、铜等常用金属的互相熔解度很小,不能直接熔焊。

(3)活性高。锆属活性金属,在较高温度时极易被氧化,在空气中加热到1 000℃左右时会燃烧。

(4)耐腐蚀性能好[2]。在多数腐蚀性介质中,锆比其它压力容器用材的耐腐蚀性好,尤其是在含盐酸、氢碘酸等强还原性酸中。

(5)塑性低。锆在室温下的断后伸长率低,塑性也低。锆在862℃相变温度以下为密集六方晶格,是塑性低的根本原因。此外,锆材还具有各向异性、缺口敏感性强等特性。因此,压力容器用锆材在使用前应进行热处理,以获得较高的塑性。

(6)价格昂贵。锆系活性金属,从锆矿石中还原出金属锆需要消耗较多的能量,锆材的加工成本较高,且国内锆材基本上为进口。单位质量锆材的价格约为普通钢材的100~200倍,较为昂贵。

2 结构设计

由于锆材价格昂贵,所以用锆复合板制容器更经济。通常情况下,锆复合板反应器的主体材料(封头、筒体等)均采用锆-碳钢复合板结构,复合板的质量检验或验收可参照ASTMB898-05《活性难熔金属复合板技术规范》进行[3-4]。因接管尺寸较小,多采用衬里结构。

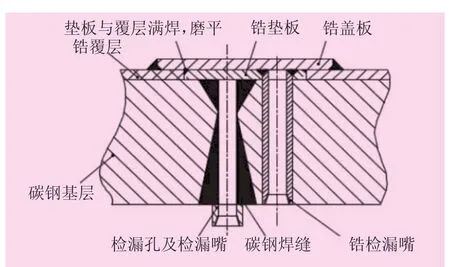

主体对接焊缝接头型式如图1所示,结构中,垫板与盖板均需要与覆层焊接,同时,将其中一部分检漏孔改成贯穿垫板的锆检漏嘴,目的是增加密封可靠性,降低泄漏风险。有了此检漏孔,在焊接盖板与覆层的焊缝时,可在检漏孔内充入保护气体,起到背面保护作用。同时,即使垫板与覆层的焊缝开裂,介质泄漏至垫板处,由于垫板与覆层已经进行了密封焊接,介质也不会对基层造成腐蚀。此时,可以通过检漏孔检测介质泄漏情况,采取相应返修措施,避免操作中更大的问题发生。如果垫板不与覆层焊接,一旦盖板与覆层的角焊缝开裂,介质就会沿着垫板与覆层的间隙直接侵蚀到基层钢板[5]。

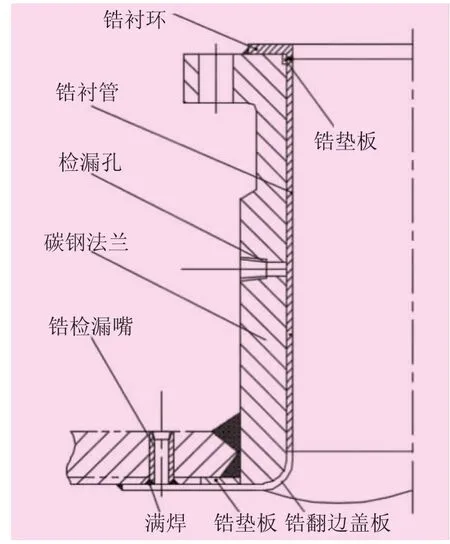

管口结构型式如图2所示。结构中,翻边盖板具有圆滑过渡,减小了峰值应力,所以通常管口优先采用这种接管,接管公称直径小于50 mm。衬环与衬管环缝的背面设置锆垫板,便于焊缝的焊接[6]。

图1 主体对接焊缝接头型式

图2 管口结构型式

为增加衬环与法兰的连接强度,也可以选用锆复合板制作衬环,法兰与衬环基层为同种材料,有利于焊接,可增强管口密封可靠性。但这种结构的成本较高,可以视情况而定。

3 下料

下料过程中,薄板尽量使用机械切割或水刀切割等冷切割方法。机械切割或水刀切割具有切割面美观、凹坑少、金属烧损少、表面氧化少等优点。如确需采用热切割,则切割边缘和坡口应采用机械方法加工并去除污染层。

4 焊接及保护

锆元素的活性很高,制造锆容器应在清洁的环境中进行,焊接场地应为独立的清洁环境,避免风扰动及铁离子污染。

焊接前,锆材坡口及其两侧应进行表面处理,去除表面的氧化物、水、油污及其它污染物,以免进入焊缝,引起脆化。焊丝也应去除表面的污染物。

锆材在焊接过程中,为防止被氧化,焊缝及热影响区的正面和背面都要处于惰性气体的保护之中。熔池及温度高于400℃的焊缝及热影响区,均应置于惰性气体保护之中,且惰性气体的纯度应高于99.999%。

锆材焊缝在基本未遭氧化的情况下呈银白色,稍有氧化呈金黄色,轻微氧化为蓝色,严重氧化呈灰色。氧化会导致锆材变脆。利用锆材不同氧化程度可呈现不同颜色的特性,对所有锆材焊缝和热影响区在焊接后的原始状态进行颜色检验,银白色或金黄色为合格,否则应重新焊接。

5 部件制作

部件制作过程中,注意表面保护,防止表面被铁离子等污染。锆与铁同时接触腐蚀介质时会形成电偶腐蚀,此时锆为阴极,产生氢离子,此氢离子很容易进入锆材中。当锆材中氢元素含量超过氢在锆中的溶解度后,会析出氢化锆而提高锆材的脆性。因而在制造过程中,应进行铁离子检查。制造过程中锆材表面原有的钝化膜若被机械划伤,会影响耐腐蚀性能,所以锆材筒体卷制时,卷板机的卷筒要贴好保护膜。由于锆材的塑性差,缺口敏感性强,所以锆材部件在压制过程中应注意避免产生尖锐部位,比如毛刺、尖角等。

在加工锆材翻边盖板时,为防止其开裂,通常采用热压,温度控制在550℃左右,按规定时间保温后,在压机上缓慢压制成形[7]。

因为在350~400℃时锆材表面可明显吸附氢元素,所以在实际制作中,成形时温度通常控制在550℃左右。锆材表面附着的水、油、有机物等在高温下均有可能产生氢元素进入锆中,因此锆制件的表面应保证清洁。

6 热处理

锆材部件成形后,当变形量超过3%时,需要对部件进行热处理,以消除成形时的残余应力。

当设备基层碳钢厚度较厚时,依据GB150.4—2011《压力容器第4部分:制造、检验和验收》中的要求进行热处理。设备热处理时,尽量选用较低温度进行,若温度过高,对锆材表面防腐性能有影响,所以在热处理前,锆材表面需要涂合适的防氧化涂料。

7 水压试验

压力容器制作完成后,需要进行压力试验,试验要求及验收标准按照GB150.4—2011执行[8]。试验前,对内部所有锆材焊缝进行渗透检查,确保内部焊缝无泄漏。压力试验过程中及试验后,对焊缝表面进行渗透检查及氦检漏。

8 热气循环试验

由表1可知,锆与碳钢的热膨胀系数相差较大,锆为5.3×10-6K-1,碳钢为11.12×10-6K-1。在温度升高时,两种材料间会产生较大的温差应力。而容器的耐压试验只对容器的承压能力和强度进行考核。当锆复合板容器在使用过程中遇到温度变化时,因两种材料的热膨胀系数不同,会产生较大的温差应力。特别是锆盖板与覆层的角焊缝,同时受焊接应力及温差应力作用,极易在应力作用下产生失效。所以,对重要的锆复合板容器在耐压试验后还应按规定进行热气循环试验[5-9]。

设备制造完毕后,模拟设备使用工况,进行升温升压,再保温保压一定时间后,进行降温、降压至常温常压,之后再次进行升温升压,然后保温保压,再降温泄压至常温常压。

热气循环后,对内部所有锆材焊缝进行渗透检查,之后对设备中所有锆材焊缝再进行氦检漏,确保所有焊缝没有裂纹[10]。

试验结果表明,模拟工作温度和压力进行热气循环试验,可以验证部件的衬里与覆层焊缝在热应力下的有效性和致密性,可以有效检测出设备焊缝的潜在问题,降低设备在正式使用后焊缝开裂的风险。

9 锆复合板设备使用过程中注意事项

笔者曾参与维修某化工企业的醋酐反应釜设备。该反应釜主材采用SA-516 Gr.60N+R60700锆复合板,管口盖板采用4.77 mm的SB-551 R60702锆板制造。设备的工作压力为4.2 MPa,工作温度为210~230℃。设备在现场使用一段时间后,发现有物料从检漏孔泄漏。在对设备进行检查中,发现SB-551 R60702锆盖板有多处裂纹,锆盖板裂纹分散地分布在锆盖板各处,裂纹由锆板内壁产生,由内向外扩张,沿板厚度方向形成比较直的贯穿裂纹,裂纹形貌如图3所示。

图3 开裂裂纹形貌

经现场对裂纹进行宏观检查和微观金相分析,并结合业主的操作工况和介质成分分析,判断裂纹为应力腐蚀所致[11]。

因锆材对一些介质具有应力腐蚀的倾向,通常而言,锆在氧化性的氯化物介质(如氯化铁、氯化铜等)及浓缩甲醇、碘蒸气、含甲酸的甲醇、含盐酸的乙醇中,易发生应力腐蚀。设备在检修过程中,未清洗干净的介质残留在产品表面,随着水分蒸发,开裂锆材表面的氧化膜无法及时修复,致使残留的碘化物直接与锆材接触。再加上锆制设备升温后,锆材自身承受拉应力,以及在锆制设备实际应用中,内部锆材有发生应力腐蚀的可能性,因此,锆制设备在实际使用时,内部工作介质应避免碘离子等成分。另外,锆材部件在成形后,如果变形量较大,成形过程中也会产生较大残余应力,所以成形后要进行消除应力热处理。设备在投入使用前及过程中应做到以下几点。

(1)反应介质中尽量避免以上容易引起应力腐蚀的成分,不随意使用未经化验的介质、催化剂等。

(2)变形量大的锆材部件应进行热处理,消除内部残余应力。

(3)避免频繁开停设备,减小应力。

(4)定期检查,发现隐患及早处理。

(5)操作中对设备规范操作,升温速度不宜太快。

(6)垫板背面清理干净,避免有焊缝凸出等现象。

(7)内部不能超压工作。

10 结束语

因锆材价格昂贵,且制作经验积累有限,因此有些结构及制作方法尚处于探索阶段,如喇叭口的防治等。未来随着现代制作技术的发展和化工行业的进步,节能环保等要求不断提高,锆制压力容器将会得到更广泛的应用。希望通过笔者的介绍,能对从事本行业的其他工程技术人员有所帮助和启发。

[1]锆制压力容器:NB/T47011—2010[S].

[2]黄嘉琥.NB/T 47011—2010标准中锆制压力容器的特点[J].压力容器,2010,27(12):49-52,29.

[3]郑世平.压力容器用锆及锆复合板的特性与应用[J].江苏化工,2004,32(5):50-53.

[4]活性难熔金属复合板技术规范:ASTMB898-05[S].

[5]郑世平,万建春,刘生海,等.锆及其复合板压力容器结构设计与制造实践[C].第八届全国压力容器学术会议,合肥,2013.

[6]孙万仓,贺旭明,孙胜奇.锆钢复合板设备结构设计分析[J].钛工业进展,2012,29(1):39-41.

[7]汪雪涛,高振宇.锆钢复合板反应器制作技术[J].压力容器,2009,26(7):53-57.

[8]压力容器:GB150.1—2011[S].

[9]田志安.锆钢复合板醋酸反应器制造技术的研究[J].乙醛醋酸化工,2013(10):17-19.

[10]万建春,郑世平,王建,等.锆钢复合板反应器的制造实践[J].中国化工装备,2010(4):16-19,22.

[11]贾瑞婷,刘小峰.醋酐反应釜R60702锆板开裂原因分析[J].理化试验(物理分册),2014,50(8):610-612,615.

(编辑:平平)

The properties and characteristics ofzirconiumcomposites were summarized.The structural design and manufacture of zirconium composite plate pressure vessel were introduced,and the precautions of zirconium composite plate during application were given.

锆;复合板;压力容器

Zirconium;Composite Plate;Pressure Vessel

TH49

B

1672-0555(2017)02-037-04

2016年12月

刘小峰(1981—),男,本科,工程师,主要从事压力容器设计及工艺研究工作。