车用高速风扇液黏离合器流体传动特性分析

姚寿文, 林 博, 冯姗姗, 崔红伟

(1 北京理工大学 机械与车辆学院, 北京 100081;2 太原理工大学 煤矿综采装备山西省重点实验室, 太原 030024)

【专家特稿】

车用高速风扇液黏离合器流体传动特性分析

姚寿文1, 林 博1, 冯姗姗1, 崔红伟2

(1 北京理工大学 机械与车辆学院, 北京 100081;2 太原理工大学 煤矿综采装备山西省重点实验室, 太原 030024)

为精确预测高速工况的流场特性,运用自由表面(VOF)模型,对摩擦副流体进行了数值模拟,得到了两相流区域分布及其演变规律,预测了全转速范围的转矩。研究表明:两相流区域主要受流体动压效应、流体静压效应影响;输入转速越高,摩擦副流体空气体积分数越大,供油量越大,空气体积分数越小;流体转矩随着转速升高而增大,而过某临界值时,转矩下降。作者还构建了液黏调速离合器性能试验台架,对摩擦副的油膜转矩传递特性进行试验,验证了预测模型的合理性。

液黏调速离合器;VOF模型;两相流;数值模拟;流体剪切转矩

液黏调速离合器采用油膜黏性剪切作用传递动力,这种流体传动形式具有无级调速、启动冲击小和同步传动等特点。在欧美的一些发达国家,调速传动装置在轿车及履带车辆风扇传动上的应用十分普及,如液黏调速离合器在法国SESM公司为勒克莱尔主战坦克研制的ESM500全自动变速箱的风扇传动中得到了成功的应用[1]。我国70年代初开始对风扇调速传动装置的研究,如北京理工大学和北方车辆研究所等单位。

摩擦副油膜转矩传递能力体现了液黏调速离合器的带载能力,因此精确地分析油膜剪切转矩具有重要意义。崔红伟[2]利用平均温度模型对液黏调速离合器流场特性进行了仿真,提高了转矩预测精度。谢方伟[3]对液黏调速离合器摩擦副内油膜的温度场进行了实验研究,并通过理论分析和数值模拟研究了温度场和变形界面对液黏传动特性的影响规律。黄家海[4]利用Fluent软件对液黏调速离合器表面有油槽的摩擦副间隙内流场进行研究,得到了压力、温度、速度和黏性转矩的数值解。Kato[5]推导出摩擦片间油膜压力和带排转矩计算公式,首次提出高速区油膜会破裂,带排转矩随着转速的增大而下降,但模型中提出空化现象是引起油膜破裂的唯一原因,并且是从内径开始,显然值得商榷。Yiqing Yuan等[6]提出了考虑油膜毛细作用和表面张力的带排转矩改进模型。HU Jibin,et al[7]建立带排转矩数学模型,认为在定流量情况下,随着转速的增加,油液离心惯性使油液径向速度增加,流动面积减少,形成不完整油膜,导致油膜破裂。陈智[8]分别通过理论上建立了湿式离合器无油槽摩擦片间流体两相流和单相流的分界点模型,通过试验和数值模拟分析了两相流对带排转矩的影响。Shihua Yuan等[9]用CFD软件两相流模型对分离的湿式离合器摩擦副间流体的油气分布和带排转矩进行研究,得出低转速时两相流对油气分布区域影响不大,高转速时被动片上的带排转矩要高于主动片的带排转矩。熊钊等[10]基于有限体积法,采用VOF多相流模型、RNG k-ε湍流模型,建立考虑径向沟槽影响的三维湿式离合器对偶片间油气两相流动模型,获得了湿式离合器对偶片间油气两相流动的流场分布,分析了沟槽数量和转速对流场中油相分布及带排转矩的影响。

国内外主要针对湿式离合器开展研究,取得了比较显著的成果,但对液黏调速离合器研究较少。从国内外的研究现状可以看出,液黏传动技术的研究存在如下问题:摩擦片之间的油膜剪切力都是通过大量的假设和简化得出的结论;在高速油膜破裂区的研究大都采用等效半径的方法,具有一定的局限性。此外,随着转速的提高(最高转速达到5 000 r/min),加剧了空气进入摩擦副和供油不足所引起的两相流现象,影响油膜转矩传递能力。因此,分析两相流出现的区域以及两相流对油膜剪切转矩的影响,减弱两相流,提高油膜传递剪切转矩能力,具有重要的意义。

本文以液黏调速离合器摩擦副为研究对象,综合考虑油液黏温特性,从两相流角度,分析油膜流动特性和分析剪切转矩随供油量、油膜厚度等影响规律。本文的研究对于分析摩擦副流体工作特性,优化摩擦副的传动性能及摩擦副结构具有重要的理论价值和实际意义。

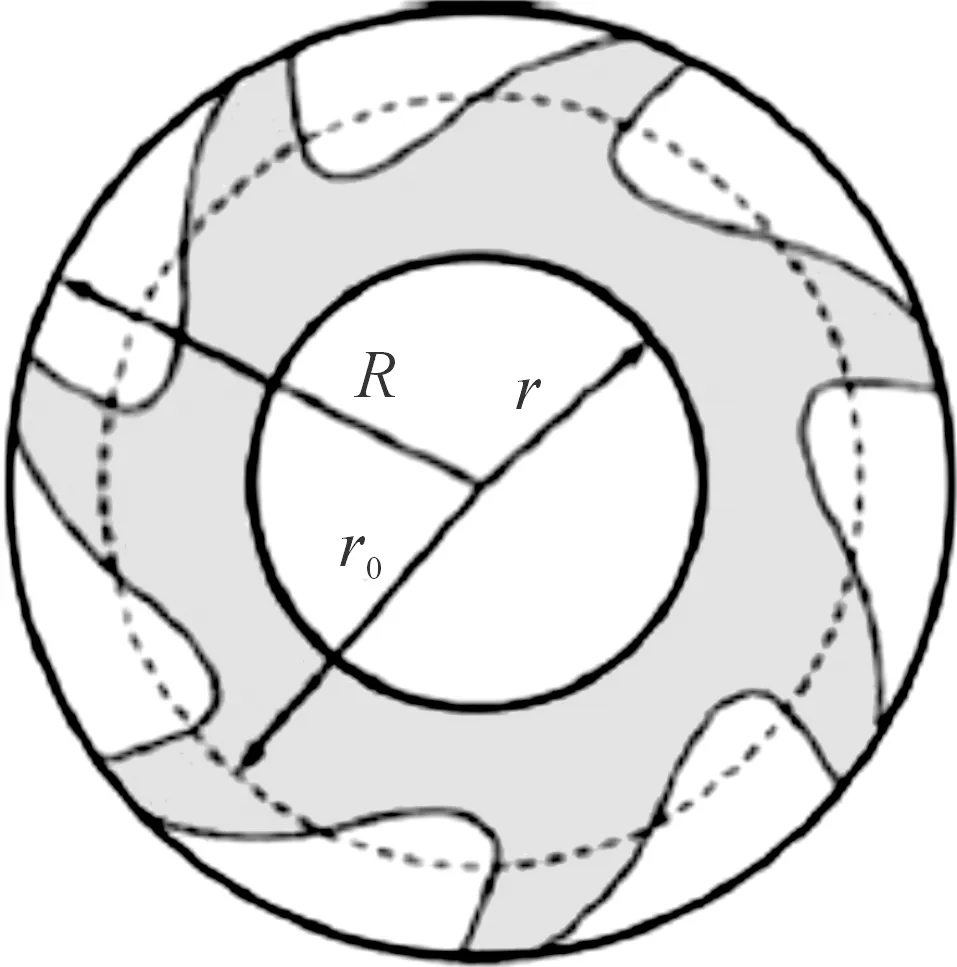

1 流场几何模型

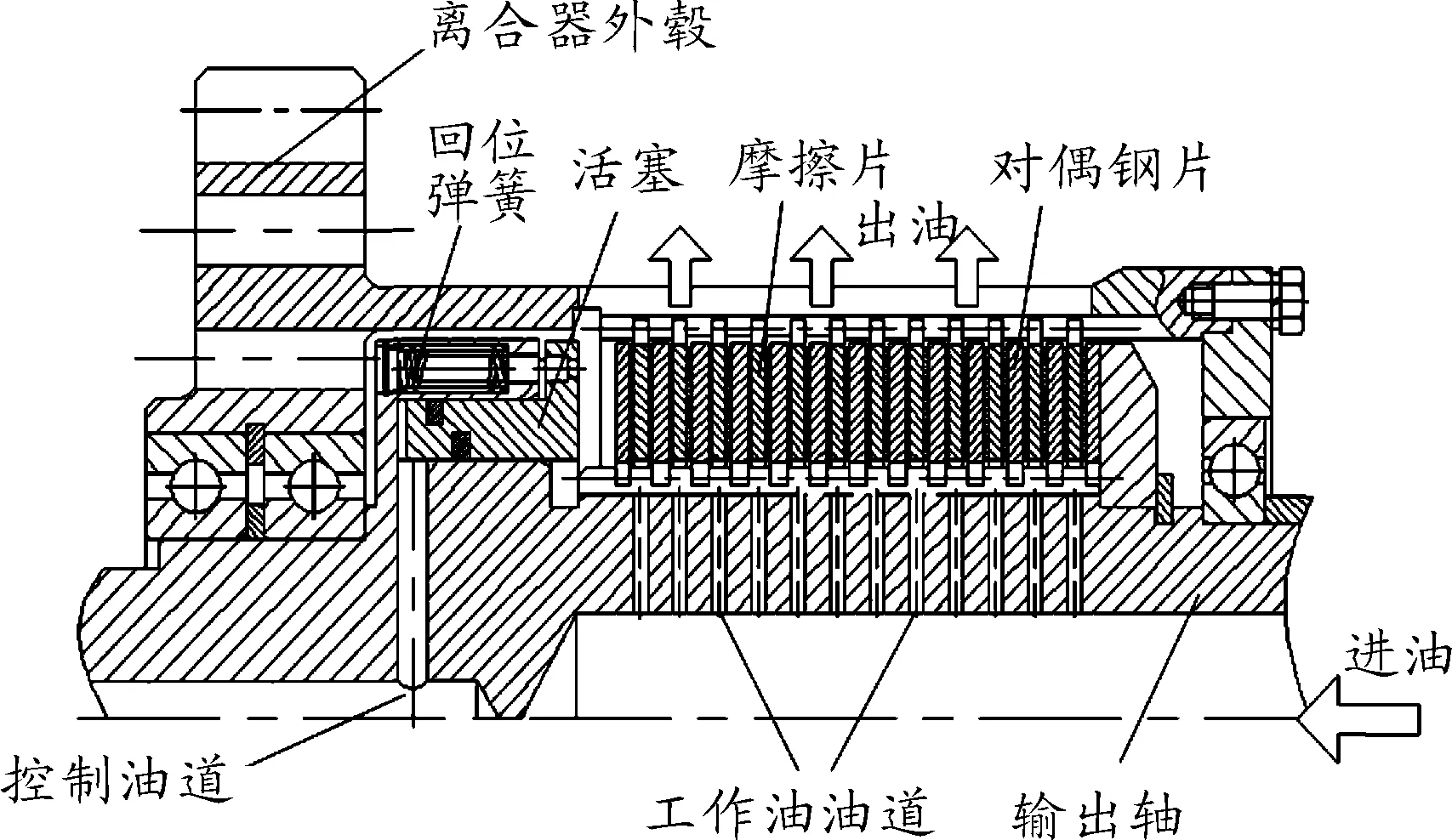

图1为液黏调速离合器的结构。摩擦副及油槽结构参数如下:摩擦副内径R1=43 mm,外径R2=61.5 mm,摩擦副数N=12,摩擦片的油槽是由以摩擦副的中心画一个直径为70 mm的圆,以此圆上的点为圆心画直径为100 mm的圆与摩擦副相交得到,周向阵列n=60个,油槽宽度b=1 mm,油槽深度h=0.3 mm,摩擦片绕z轴旋转。

图1 液黏调速离合器主机结构示意图

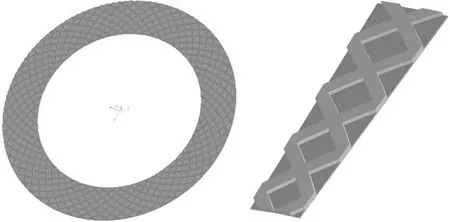

考虑到摩擦副结构循环对称的特征,为减小计算量,加快计算速度,建立摩擦副间隙内流体的流场模型为1/60单周期模型,通过给定周期性边界条件模拟整个摩擦副的流动情况,图2所示为在Pro/E中建立的流场几何模型。

图2 摩擦副间隙内流体流场几何模型

图3为采用前处理软件CFD-GEOM得到的网格模型,考虑到虽然油膜在轴向方向尺寸很小,但液黏调速离合器工作过程中油膜受到剧烈剪切,所以轴向方向划分多层网格。由于近壁面区域速度梯度更大,对近壁区域的网格进行了加密。

2 液黏离合器摩擦副两相流模型

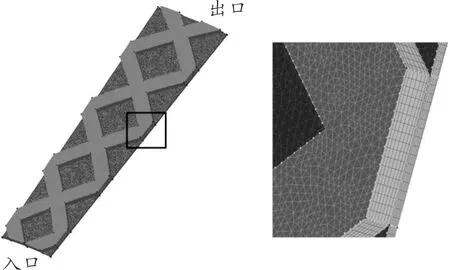

液黏调速离合器工作过程中,摩擦副所需的工作油流量随着摩擦副转速和油膜厚度的增加而增加。实际应用过程中,由液压系统供入的润滑油流量为定值。假设摩擦副的油膜破裂时出现收缩现象,摩擦副不再是全油膜剪切状态。此时摩擦片间的流体便不完全是油液,有一部分气体进入到摩擦片间,由于表面张力的影响,油膜形状逐渐变化,如图4所示。摩擦副间同时存在两种不同形态的流体,流动必然会不同于只存在工作油一相的情况。

图3 网格模型

图4 高转速时油膜形态

考虑多相流动的液黏调速离合器摩擦副间流体流场分析时,认为摩擦副间的流动只有工作油和空气两种流体。基于FLUENT软件,利用VOF(Volume of Fluid)模型分析摩擦副间流体的流动特性。

VOF方法称为体积函数法,适合于用来处理没有相互穿插的多相流分层流动或带有自由表面的流动问题。在处理两相流中VOF定义一个基本相,通过计算每一个时间间隔内基本相中各个网格单元的体积函数,从而确定该网格中另外一相的比例,然后通过界面几何重构或者一些其他的方法确定此网格单元两相交界面的位置。

1) 计算流体力学模型

在ICEM中处理网格,导入FLUENT。在FLUENT中,VOF模型通常用于计算时间依赖解。对于只关心稳态解的问题,也可以执行稳态计算。本文每次计算只考虑在某个特定转速下流体在摩擦片间的流动问题,所以采用稳态计算。在求解器的设置中时间选项中选择稳态(steady),其他界面设置和单相流一样。

采用稳态的欧拉隐式求解器(Euler Implicit)。VOF模型可以考虑接触角和表面张力的影响,本文不考虑重力的影响。为了提高求解时解的收敛性:对于涉及到表面张力的计算,多相流(Multiphase Model panel)中体积力方程(Body Force Formulation)设置为隐式体积力求解(Implicit Body Force),使压力梯度和动量方程中表面张力部分平衡,从而提高求解时解的收敛性。

入口边界条件为速度入口(其速度值可以通过已知入口流量换算得到,定义入口只有润滑油,空气容积率为0),出口边界之压力为大气压力(出口处只有空气,润滑油体积分数为0),将带油槽的摩擦片定义为主动盘,无油槽的对偶钢片静止,壁面为表面无滑移边界。

考虑体积力的影响,采用体积力加权(Body-Force-Weighted)压力差值方案。体积分数方程选择Modified HRIC(改进的赫里茨)的离散格式方程。速度压力耦合方案使用SIMPLE方案。动量方程和旋转速度方程的离散方式都采用默认设置(一阶迎风)。定义空气(可压缩)为主相,润滑油(不可压缩)为次相。设置表面张力值为常数0.03。

基于VOF模型,设定边界条件和初始条件为:油膜厚度h=0.2 mm,每个摩擦副供油量Q0=0.83 L/min,输入转速为ω1=4 000 r/min,入口油温ti=323 K。

2) 流体流动分析

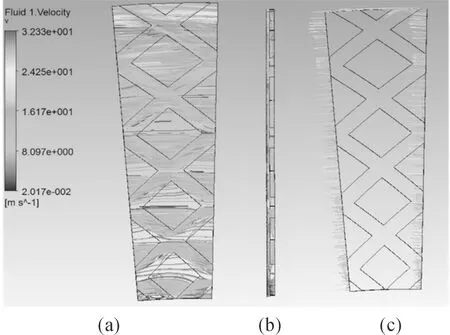

工作油流线如图5(a)、(b)所示,图5(c)为速度矢量图。由(a)图可知,摩擦副间流体的流速由内径部位向外径部位逐渐增大,由(b)图可知,接近外径部位油槽中没有工作油,油膜在此工况下不连续,主要是空气进入油槽中。同时,工作油旋转速度大小以及径向速度的变化大致是由主动片的旋转速度决定,出口处有小部分油液的回流并且油膜破裂部分流体速度高于主动片的速度,这也是由于空气进入摩擦片间对油液造成扰动所致。

图5 流场速度流线图与矢量图

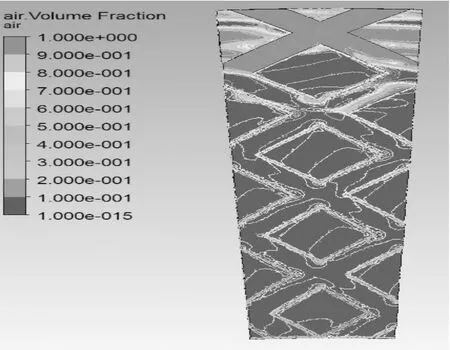

图6所示为油气分布图。靠近外径处,大部分位置空气体积分数为1,内径附近几乎不含空气。中间部分,沿流动方向,油槽底部向油槽侧面过渡的位置,流体中油液体积分数接近1;油槽侧面向油槽底部过渡的位置,出现负压效应,油膜不能保持连续状态,符合根据Reynolds方程求得数值为负的压力分布。

图6 油气分布

3) 压力场和温度场分析

图7所示为摩擦副流体表面的总压力场分布。由图可知,随着半径的增加,油膜的压力先有一定程度的增加然后迅速减小。此工况下,供油量较小,主动片旋转速度较大,影响压力分布的主要因素是流体动压。随着半径的增加运动速度增大,故总压有所增加。外径处由于供油不足,离心力作用较大,产生负压无法形成完整油膜,且有空气进入形成两相流。同时图7中也能看出沿流动方向油槽底部向油槽侧面过渡的位置,油膜产生流体动压效应,压力有所增大;沿流动方向油槽侧面向油槽底部过渡的位置,出现负压。图7的压力分布性能与图6的油气分布性能相对应,负压位置出现两相流,油膜不连续,压力较大的位置充满油液。

图7 压力场分布

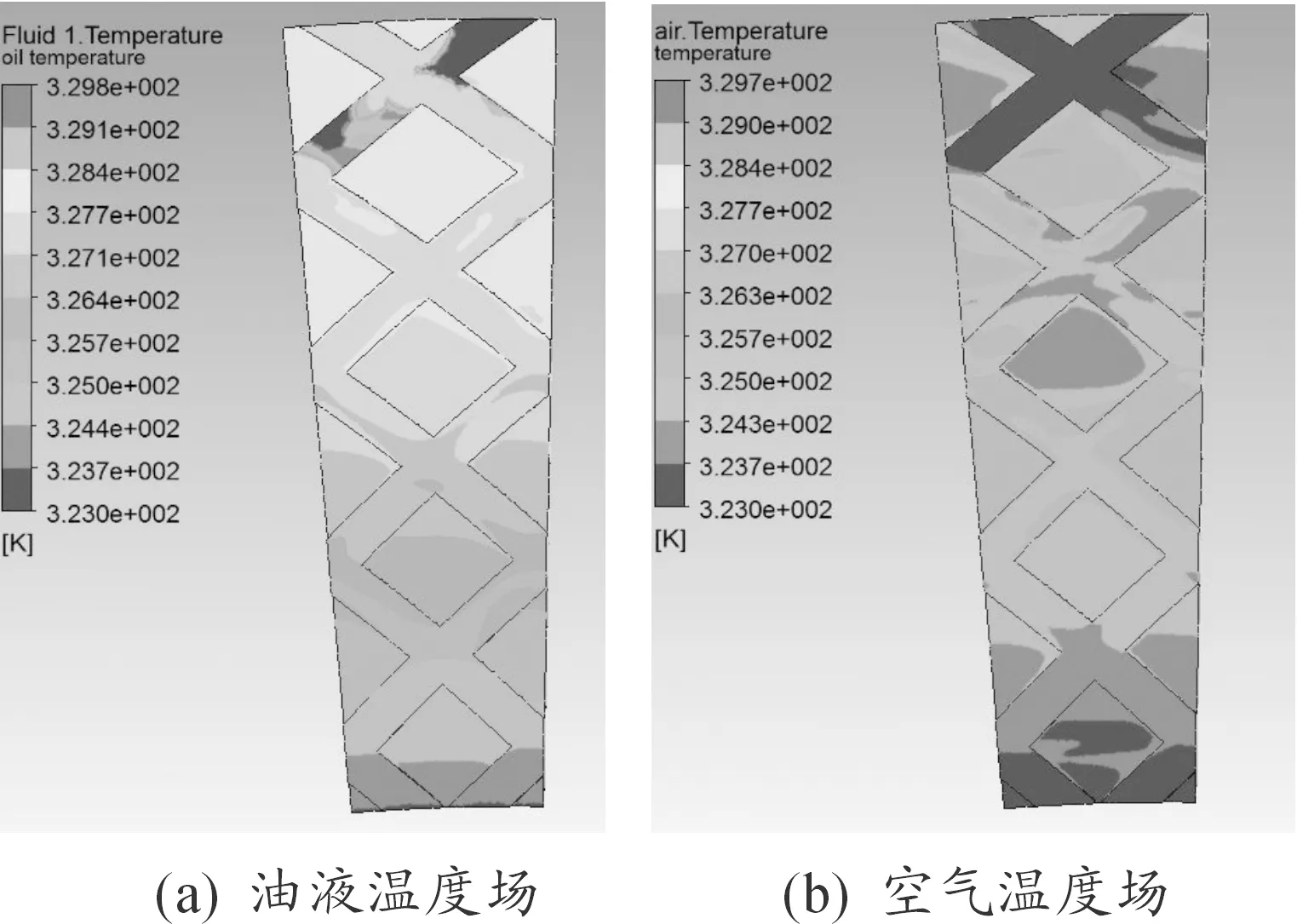

两相流现象的出现,决定了其温度场的分布。图8(a)为油液的温度场分布,随着半径的增加,油液的温度呈上升趋势,但靠近外径的油槽处出现了局部低温,这部分流体的形式是油液分散在空气中,此时油液的温度主要由空气温度决定。空气的温度场分布如图8(b),也能够看出油液低温部位的空气温度也比较低。这也验证了前面的说法,低温部位空气占的体积分数较大,而空气本身的黏度很低,故剪切作用所产生的黏性耗散热对温度的影响很小。对应油气分布图中的油液体积分数比较高的部位,空气分散在油液当中,此时决定流体温度的主要是油液,从流体分布图中看出空气的温度略低于油液温度,整体变化趋势相同。

图8 油液和空气温度场分布

3 两相流区域演变

两相流区域随着工况的不同而变化,不同输入转速、油膜厚度以及供油量,两相流区域的变化情况不同。

1) 输入转速

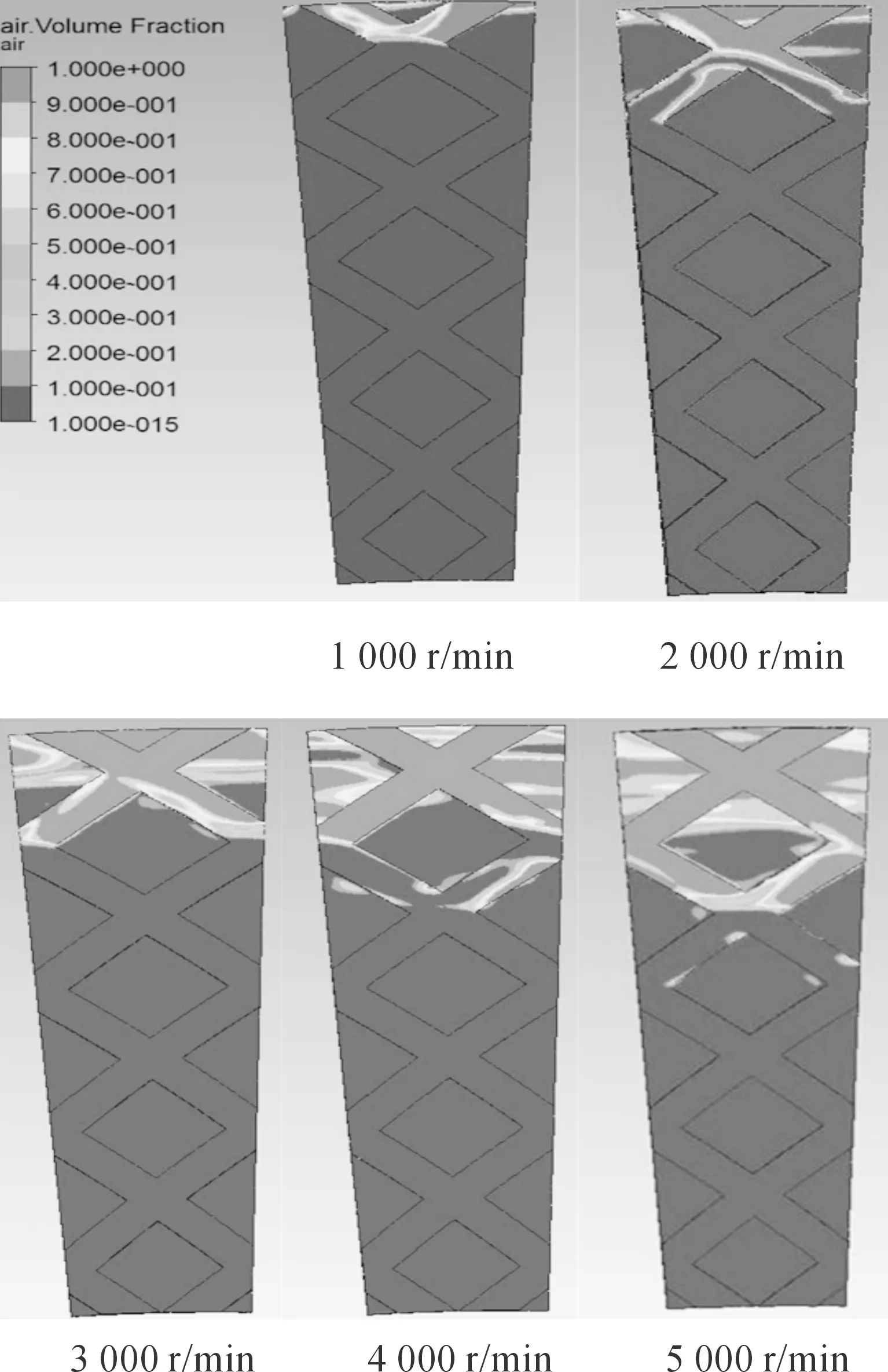

通过对两相流模型的求解,可以得到摩擦副间流体在不同工况下油液和气体的分布。图9为油膜厚度h=0.2 mm,摩擦副供油量Q0=0.83 L/min,入口油温ti=323 K,输入转速ω1=1 000 r/min到5 000 r/min时摩擦副间气体体积分数的分布。由图9可得,随着输入转速的增加,摩擦副间进入空气的区域越来越大,空气从外径部位开始进入摩擦副,并且随着转速的升高,空气由外径部位逐渐向内径部位发展。观察两相流发生的区域,动压效应影响压力分布,压力影响油气分布。

图9 不同转速下油气分布

2) 油膜厚度

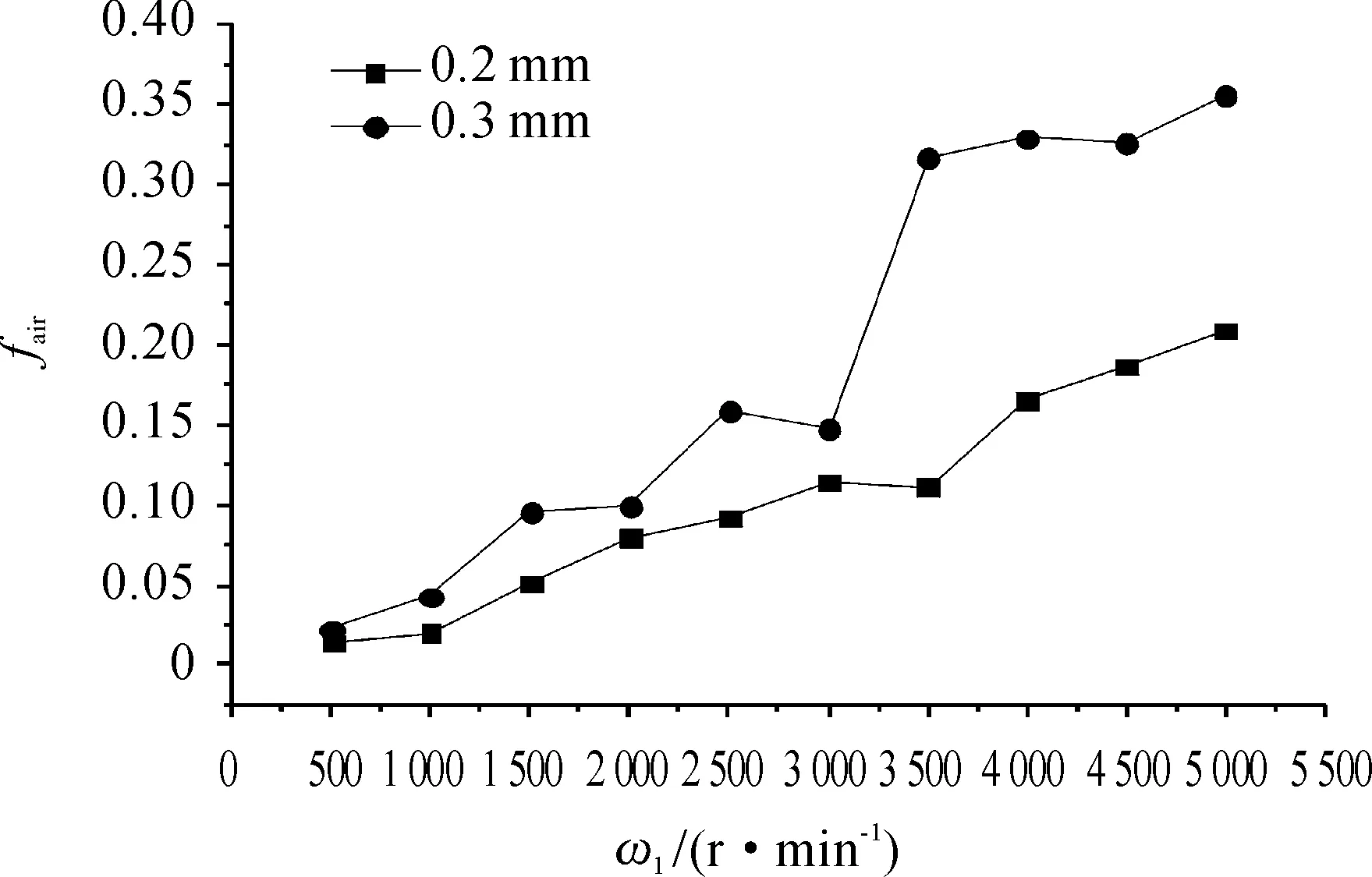

图10为油膜厚度分别为h=0.2 mm和h=0.3 mm时,摩擦副间空气体积分数随输入转速的变化关系。由图10看出,随着输入转速的增加摩擦副间空气体积分数整体呈上升趋势,和图9中所呈现的油气分布图一致。同时,油膜厚度越大,空气体积分数越大,当h=0.3 mm时,在输入转速ω1=3 000 r/min增加到ω1=3 500 r/min时,空气体积分数有较大程度的增加,输入转速继续增加,空气体积分数增加速度变缓。

图10 不同转速下空气体积分数变化

3) 供油量

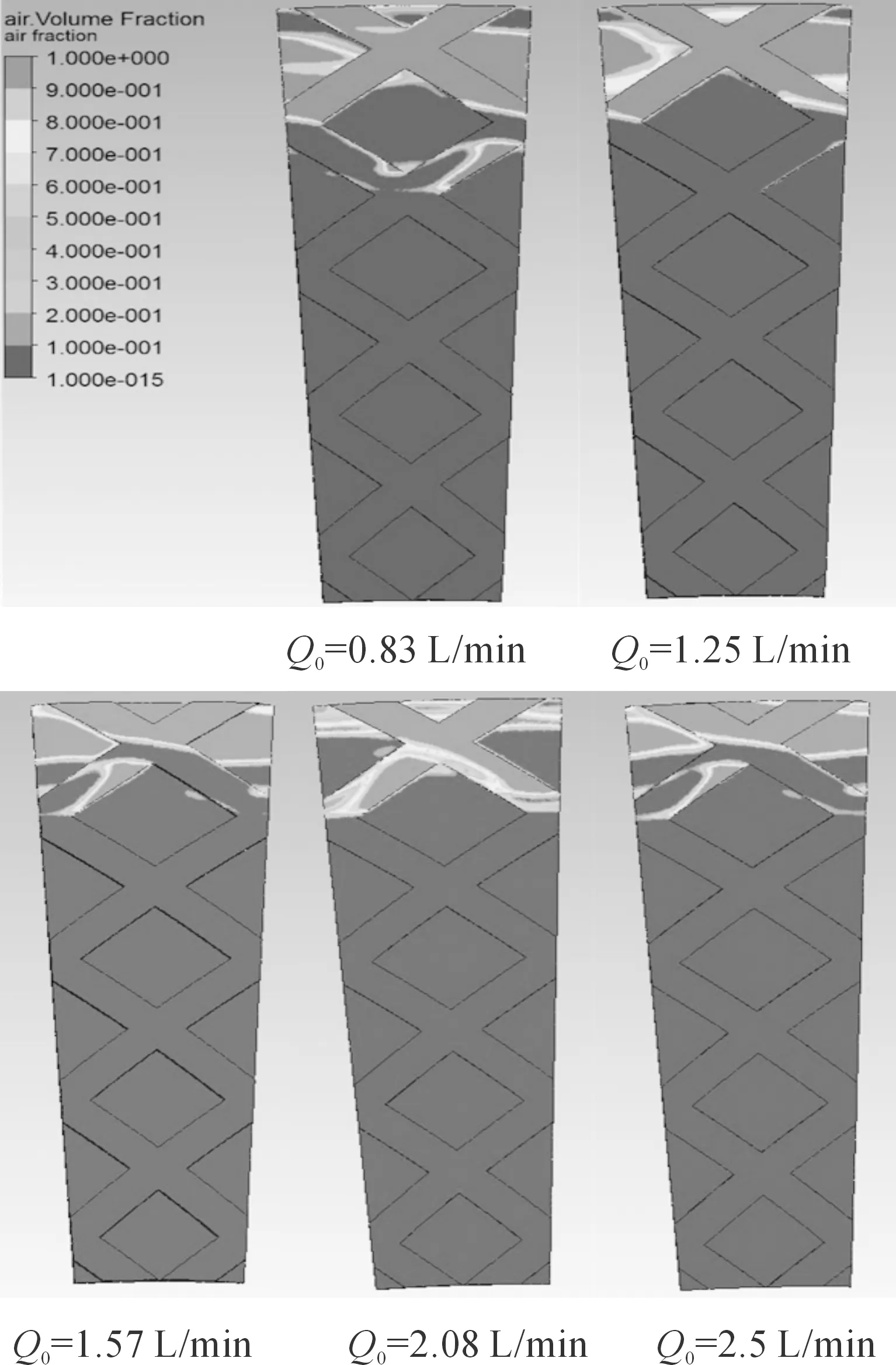

图11所示为油膜厚度为h=0.2 mm,入口油温ti=323 K,供油量Q0=0.83 L/min到2.5 L/min时,摩擦副间油液和气体的分布云图。由图11可看出,此时两相流主要发生在接近外径处,随着供油量的增加,空气与工作油的交界面不断向外径部位移动,油槽中更容易发生两相流。两相流发生的区域同样受流体动压的影响,如Q0=0.83 L/min时,发生两相流的区域最靠近内径的位置,沿流动方向,在油槽侧面向油槽底部过渡的位置,相同半径周向上,其他位置没有发生两相流。

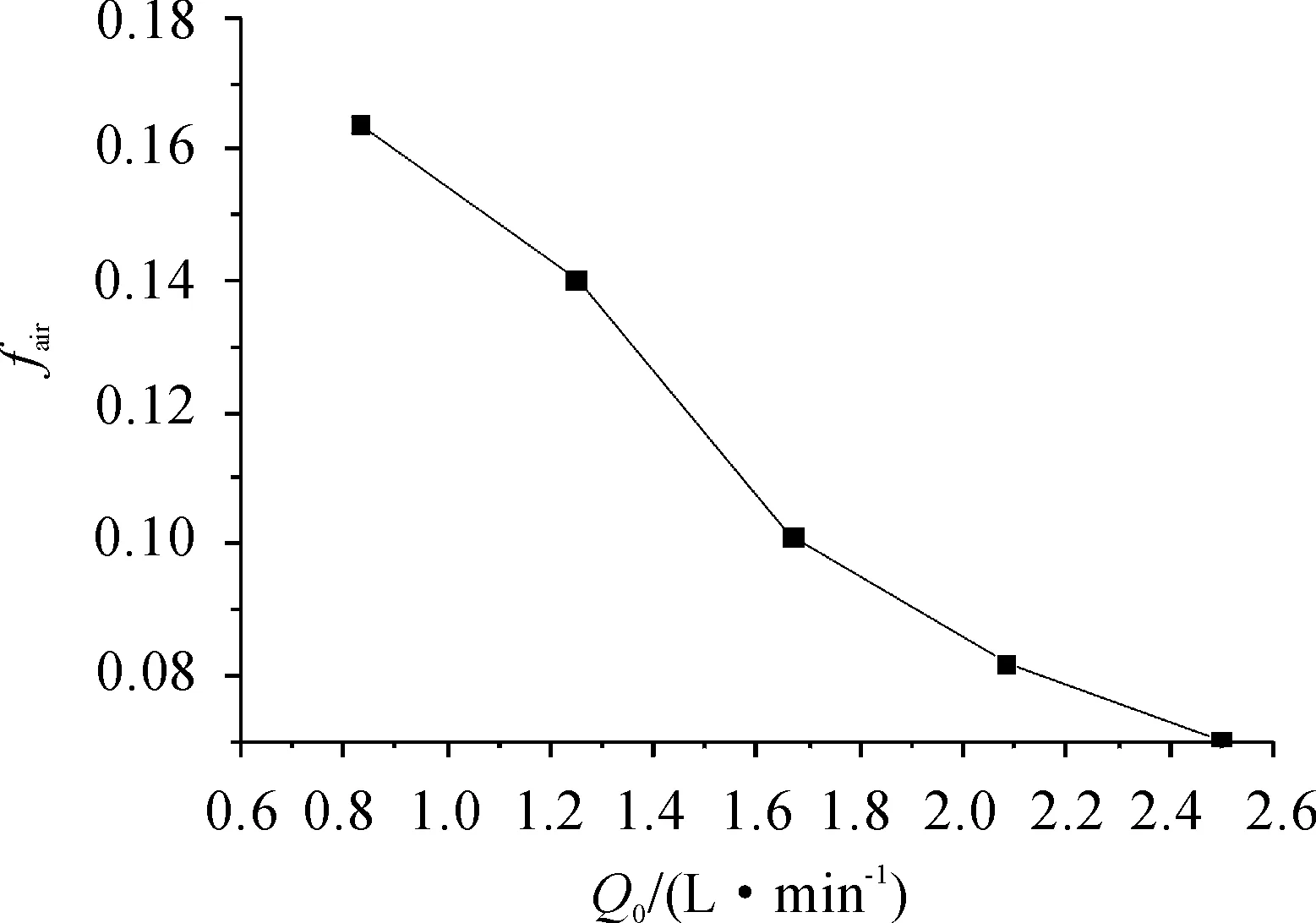

图12所示为摩擦副间空气占流体体积分数随供油量的变化,和图11中空气分布云图呈现的趋势一致,空气体积分数随供油量的增加而减小,并且当供油量从1.25 L/min增加到1.67 L/min时,空气体积分数下降最快,继续增加流量,空气体积分数的增加速度减慢。

4 摩擦副流体转矩特性

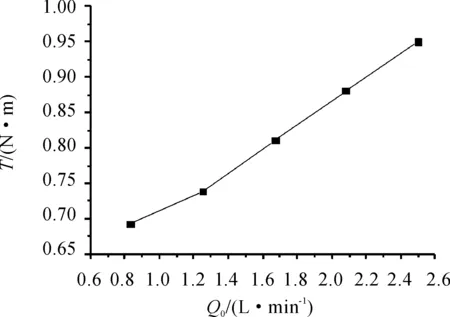

1) 随供油量变化

图13为油膜厚度为h=0.2 mm,输入转速为ω1=4 000 r/min,入口油温ti=323 K,供油量从0.83 L/min逐渐增加到2.5 L/min时,摩擦副间流体剪切转矩的变化趋势。随着供油量的增加,摩擦副流体剪切转矩几乎呈线性增长。

图11 不同供油量下油气分布云图

图12 不同供油量下空气体积分数变化

图13 不同供油量下流体剪切转矩变化

2) 随转速和油膜厚度变化

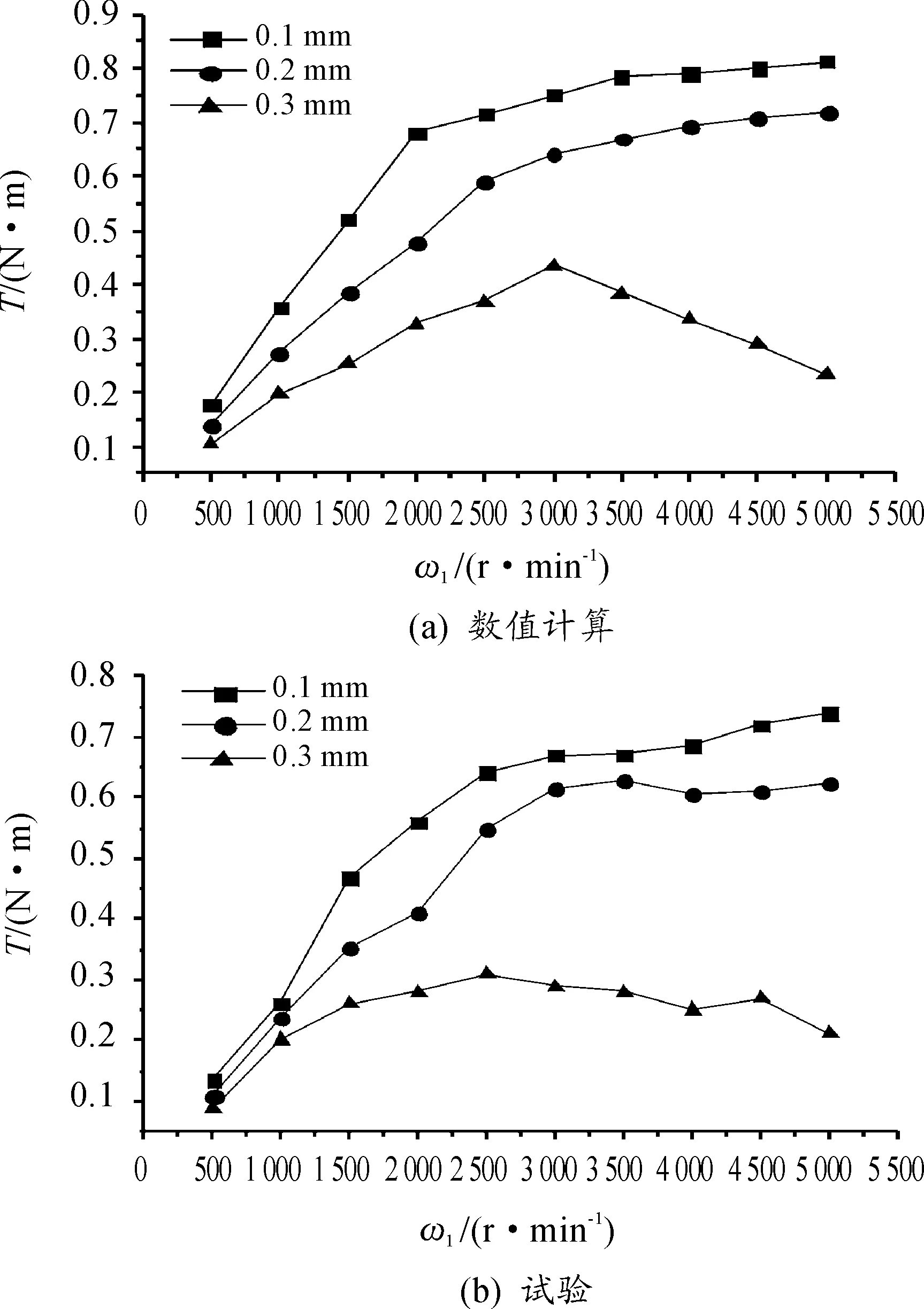

图14为不同膜厚下,数值计算和试验测量流体剪切转矩随输入转速的变化情况。供油量Q0=0.83 L/min,入口油温ti=323 K,油膜厚度分别为h=0.1 mm、h=0.2 mm和h=0.3 mm时,油膜厚度对摩擦副间流体剪切转矩的影响。当h=0.1 mm和h=0.2 mm,在低转速时,油膜剪切转矩随着输入转速的增加而增大,在输入转速从2 500 r/min增加到5 000 r/min时,油膜剪切转矩的增长速率有所减慢,这是由于高转速时空气体积分数的增加影响工作油剪切转矩传递。h=0.3 mm时,油膜剪切转矩在输入转速ω1=3 000 r/min时达到最高,输入转速继续增大,油膜剪切转矩有所下降,对应图10中,在ω1=3 000 r/min时,空气体积分数大幅度上升,造成流体剪切转矩的减小。

对比图14中的(a)、(b)图,不同膜厚下,数值计算和试验测量流体剪切转矩随输入转速的变化情况较为吻合,说明所建立的两相流模型在模拟液黏调速离合器摩擦副间流体时,具有一定准确度。

图14 不同转速下流体剪切转矩变化

5 液黏调速离合器流体剪切转矩试验验证

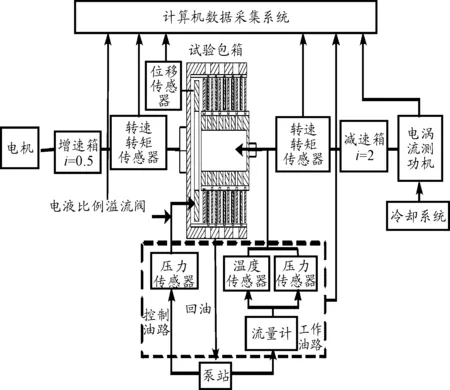

为了验证研究液黏调速离合器摩擦副调速工作过程中流场特性所建立理论模型的准确性,构建了液黏调速离合器摩擦副转矩特性试验台,试验台组成示意图如图15。

试验台由机械系统、液压系统、操作控制系统和测试系统组成,机械系统主要由动力、增速箱、试验包箱、减速箱和电涡流测功机构成。电机为液黏调速离合器提供动力,电涡流测功机为加载装置。包箱的试验转速比较高,在包箱的输入端设置一个增速箱,同时为了使液黏调速离合器和电涡流测功机更好地匹配,包箱输出端设置一个减速箱。试验包箱内部,在压盘和活塞之间安装轴向推力轴承,用活动卡套将位移传感器安装在包箱上,可精确地测量调速过程中活塞移动的位移。

图15 液黏调速离合器摩擦副转矩特性试验台示意图

台架试验工作油为壳牌劲霸15W-40复级重负荷柴油机油。液压系统主要由油箱、齿轮泵和溢流阀构成,分为工作油油路和控制油油路,液压泵一方面为液黏调速离合器调速传动过程摩擦副间隙提供工作介质形成工作油膜,并强制冷却调速过程由于摩擦副相对剪切和滑动摩擦产生的热量,保证液黏调速离合器正常工作,另一方面控制油路。根据电气控制系统的指令,通过电液比例溢流阀调整控制油缸的油压,改变摩擦副间隙油膜的厚度,达到改变从动轴输出转速和扭矩,实现液黏调速离合器的调速功能。操作控制系统包括对电机转速和电涡流测功机转矩的控制,对摩擦副间工作流量的调节以及通过电液比例溢流阀调节控制油压,实现油膜厚度的变化。

测试系统包括测量摩擦副输入和输出转速和转矩的转速转矩传感器,测量工作油流、温度和压力的流量传感器、温度传感器和压力传感器,测量控制油油压的压力传感器,测量活塞位移从而推算摩擦副间油膜厚度的位移传感器。应用电磁感应原理的差动变压器式位移传感器,具有响应速度快、高线性度、高分辨率和重复性好等优点,适用于空间狭小的场合。该传感器为KMA系列,带回弹式单向测量,量程为0~5 mm,线性度为0.05%,分辨率为0.1 μm,满足试验使用要求。

试验中将液黏调速离合器输出端制动,调节摩擦副输入转速ω1=500~5 000 r/min,摩擦副供油量Q0=0.83 L/min,工作油入口温度ti=323 K,通过改变控制油压使摩擦副油膜厚度保持0.3 mm,摩擦副参数同前文所叙。

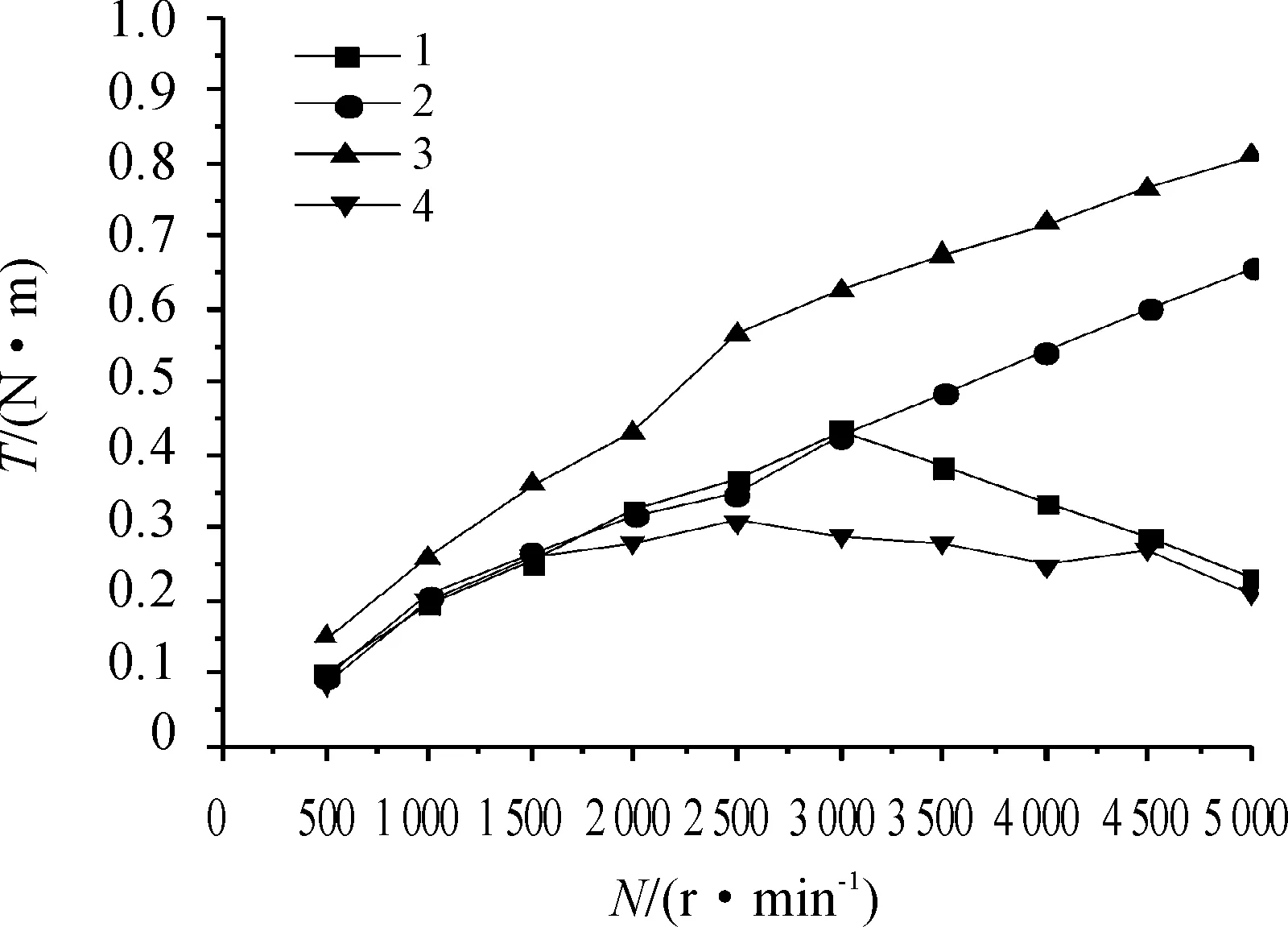

图16为基于两相流模型(1)、空化模型(2)、传统模型(3)的计算结果与试验结果(4)的对比。在输入转速ω1=3 000 r/min时,基于两相流模型计算油膜剪切转矩达到最高;输入转速继续增大,油膜剪切转矩有减小的趋势。基于两相流模型的计算结果更加接近试验结果。在摩擦副达到一定转速时,油膜剪切转矩有下降趋势的主要原因是有空气进入摩擦副之间,导致油膜外径处油膜破裂,减小了油膜传递剪切转矩的能力,验证了本文模型的正确性。

图16 摩擦副流体转矩理论计算和试验对比

6 结论

1) 应用计算流体力学软件,建立了基于VOF模型的流体动力学模型,对摩擦副间流体进行数值模拟,得到流场中流体的速度分布,压力分布,温度分布和油气分布等流体特性以及摩擦副流体剪切转矩。

2) 数值计算得到了油膜中两相流区域的演变规律。输入转速越高,摩擦副流体空气体积分数越大,供油量越大,空气体积分数越小;流体转矩随着转速升高而增大,过某临界值时,流体转矩下降。

3) 液黏离合器转矩试验验证了转矩预测模型的合理性,表明了本文所建立的两相流模型具有一定准确度。

[1] 郭刘洋,李吉元.液黏离合器液压控制系统仿真研究[C]//第八届全国设备与维修工程暨第十三届全国设备检测与诊断学术会议论文集,北京:[出版社不详].2006:178-182.

[2] 崔红伟.液黏调速离合器摩擦副转矩特性研究[D].北京:北京理工大学,2014.

[3] 谢方伟.温度场及变形界面对液黏传动特性影响规律的研究[D].徐州:中国矿业大学,2010.

[4] 黄家海,邱敏秀,方文敏.液黏调速离合器中摩擦副间隙内流体传热分析[J].浙江大学学报:工学版,2012,45(11):1934-1940.

[5] KATO Y,MURASUGI T,HIRANO H,et al.Fuel economy improvement through tribological analysis of the wet clutches and brakes of an automatic transmission[J].Society of Automotive Engineers of Japan,1993,16(12):57-60.

[6] YUAN Y,LIU E A,HILL J,et al.An improved hydrodynamic model for open wet transmission clutches[J].Journal of Fluids Engineering,2007,129(3):333-337.

[7] HU Jibin,PENG Zengxiong,WEI Chao.Experimental research on drag torque for single-plate wet clutch [J].Journal of Tribology,2012,134(1):1-6.

[8] 陈智.湿式离合器带排转矩研究[D].北京:北京理工大学,2009.

[9] YUAN S,GUO K,HU J,et al.Study on aeration for disengaged wet clutches using a two-phase flow model [J].Journal of Fluids Engineering,2010,132(11):111304.

[10]熊钊,苑士华,吴维,彭增雄.湿式离合器对偶片间油气两相流动的数值模拟[J].机械工程学报,2016,52(16):117-123.

(责任编辑 周江川)

Analysis of Fluid Transmission Characteristics of

Hydro-Viscous Clutch for Vehicle High Speed Fan

YAO Shouwen1, LIN Bo1, FENG Shanshan1, CUI Hongwei2

(1.School of Mechanical Engineering, Beijing Institute of Technology, Beijing 100081, China; 2.Shanxi Key Laboratory of Fully Mechanized Coal Mining Equipment, Taiyuan University of Technology, Taiyuan 030024, China)

With the increase of vehicle transmission power, the speed of cooling fan’s hydroviscous clutch is also increased more highly. In order to simulate the flow field of oil film more precisely for high speed condition, free surface model (VOF) is used to simulate the gas-liquid two-phase flow field. The regional distribution and evolution of two-phase are finally obtained with the torque of full speed range. The results show that two-phase region is mainly affected by hydrodynamic and hydrostatic effect of fluid, and the higher the input speed, the bigger the air volume fraction, while the air volume fraction is getting smaller when the oil supply is greater. The fluid torque increases with the input rotation speed and decreases after the critical speed. Finally, the experimental bench of hydro-viscous speed clutch performance is established, and the friction torque transfer characteristics versus speed performance are compared with experiments, which verifies the reasonableness of the prediction model.

hydro-viscous clutch; VOF model; Two-phase flow; numerical simulation; fluid torque caused by shear stress

10.11809/scbgxb2017.07.001

2017-03-25;

2017-04-30

国家自然科学基金资助项目(51275039)

姚寿文(1971—),男,本刊审稿专家,博士,副教授,主要从事虚拟装配研究。

format:YAO Shouwen, LIN Bo, FENG Shanshan, et al.Analysis of Fluid Transmission Characteristics of Hydro-Viscous Clutch for Vehicle High Speed Fan[J].Journal of Ordnance Equipment Engineering,2017(7):1-7.

TH133.4

A

2096-2304(2017)07-0001-07

本文引用格式:姚寿文,林博,冯姗姗,等.车用高速风扇液黏离合器流体传动特性分析[J].兵器装备工程学报,2017(7):1-7.