采用新型活化氢技术进行大规模无助焊剂晶圆凸点回流焊

C.Christine Dong,Richard E.Patrick,Gregory K.Arslanian,Tim Bao,Kail Wathne,Phillip Skeen

(1.Air Products and Chemicals,Allentown,PA 18195-1501,USA;2.Sikama International,Inc.,Santa Barbara,CA 93101-2314,USA)

采用新型活化氢技术进行大规模无助焊剂晶圆凸点回流焊

C.Christine Dong1*,Richard E.Patrick1,Gregory K.Arslanian1,Tim Bao1,Kail Wathne2,Phillip Skeen2

(1.Air Products and Chemicals,Allentown,PA 18195-1501,USA;2.Sikama International,Inc.,Santa Barbara,CA 93101-2314,USA)

介绍了Air Products和Sikama International共同努力获得的一项新成果。一种以电子附着方式为基础的新型活化氢技术被首次应用于无助焊剂晶圆凸点回流焊。具有这项技术的原型焊炉的设计、制造及初步测试工作均已完成。这一成果即将推向市场。

电子附着技术;无助焊剂晶圆;回流焊

在元件尺寸不断缩小、功能持续增加,以及使用新材料的推动下,电子封装技术已在近年来得到迅速发展。其中的关键是采用了晶圆凸点工艺和晶圆级芯片封装工艺。晶圆凸点工艺通常包括以下步骤:先是在已形成集成电路的整个硅晶圆上将焊料以电镀或其他方式沉积在需形成凸点的金属垫上,然后以高于焊料熔点的温度使晶片回流,从而完成焊料与金属垫之间的金属互连,并借助熔融焊料的表面张力使焊料从镀态形状变为球形。在完成晶圆凸点工艺之后,晶圆被切成单个芯片,然后经历后续的封装流程。在封装件中,由焊料凸点形成的焊接联点将被用作电气、机械和安装接点。本文所介绍的研究成果正是为了用于晶圆凸点工艺的最后一个步骤,即晶圆凸点回流焊。

成功进行晶圆凸点回流焊的一个关键在于去除焊料表面的初始氧化膜,以及防止其回流期间再次生成氧化膜。一旦焊料表面存在任何氧化膜,就如同一层固态表皮会禁锢熔融焊料的流动。这不仅导致回流后的凸点表面失去光泽,且造成整片晶圆上的凸点形状不均。随着凸点尺寸不断缩小的趋势,其表面氧化膜的清除也变得越发重要且更具挑战。这是由于凸点比表面积的提高加上表面曲率的增大促进了氧化膜的生成和增厚以降低其表面能。

目前,去除氧化物的常用方法是将助焊剂喷在晶圆表面,然后使其在氮气环境中回流。但是,这种添加助焊剂的回流工艺很不清洁。有机助焊剂在受热分解后总会留下残留物及产生挥发物,这些物质将不可避免地给晶圆和炉壁带来污染。因此,回流后的晶圆必须进行后续清理。此外,还需经常清除凝结在炉壁上的助焊剂残留,这导致了较高的维护成本和长时间停机。还有一些随之而来的麻烦,例如助焊剂残留以及含有残留的清洗液均属危险废物(对环境及人体有害),不得随便处置,暴露在助焊剂的烟雾之中也不利健康,因此必须采取特殊的安全措施来一一应对。除了与此相关的费用及诸多不便之外,使用助焊剂的工艺直接影响晶圆凸点的回流质量。例如,在回流过程中,助焊剂会进入到熔化的焊料,其挥发物可导致凸点内形成孔洞,从而降低封装件中焊点的机械和电气性能。随着凸点尺寸和间距的不断减小,对工艺清洁度的要求在不断提升,而晶圆的后续清理也难度更大。这使得无助焊剂工艺得到越来越多的关注,其原理是利用还原气体来代替有机助焊剂以去除氧化物。

但是,现有的无助焊剂技术都存在各种各样的问题或限制。例如以甲酸蒸气为还原气,其回流焊工艺并未完全消除有机物残留的污染,且必须在真空密封系统中操作。使用氢气的无助焊剂工艺既清洁又无毒,但是该工艺必须应用高温(≥350℃)及纯氢气(易燃)才能激活和加速氧化物的还原过程。用等离子来活化氢气虽可实现较低温度下的有效还原,但是只有在真空条件下的等离子氢才显现出对焊料氧化物的还原效果,而真空操作意味着只能采用间歇性的生产工艺。

本研究是以电子附着(EA)方式为基础的一项新型无助焊剂技术,可以在大气压力和正常回流温度下对不可燃性氮氢混合气(氢浓度<4%体积)中的氢进行活化。此项突破性专利技术由Air Products在近几年研发成功,其关键是通过产生大量的低能电子,使得一些电子吸附在氢分子上形成氢负离子,从而有效还原氧化物。关于此项技术的基本原理以及还原氧化物的效率均已在发表过的文献中有所介绍[1]。这一新型无助焊剂工艺不仅适用于连续生产线,且绝不会产生任何有机残留,因而有望被应用于电子封装行业的诸多领域。本文重点介绍Air Products和Sikama International近期共同努力获得的新成果,即初步试用通过了具有EA活化氢技术的原型回流炉,成功地实现了具生产规模的无助焊剂晶圆凸点回流焊。

1 试验结果

1.1 回流炉构造及运行测试

带有EA活化氢技术的原型回流炉是一个直线开放式隧道炉(见图1),可处理直径最大为300 mm的晶圆。该炉具有8个温度区,包括5个独立控制的加热区、一个水冷式入口区和两个水冷式出口区。其中的5个加热区又包括两个预热区、两个EA区和一个回流区。回流炉的加热温度最高可达400℃,由炉膛内的上下电加热板控制。水冷区被用来控制入口和出口处的温度,由炉子的外接水系统控制。回流所用气体均由加热板上的小孔进入炉中,炉内氧气浓度通常低于5×10-6。

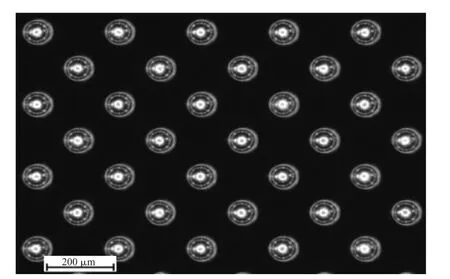

待回流的晶圆通过炉内的滚轴输送系统被连续地从炉子的入口端输送到出口端(见图2),其输送速度可达1片/min,即60片/h的标准生产速度。为保证晶圆在处理过程中处于电绝缘状态,特采用陶瓷材料制成滚轴,且将晶圆与下部电加热板隔离。这使得晶圆加热形式为非接触型加热与强制热对流型加热。晶圆表面温差可维持在±2℃,以确保整片晶圆回流时温度的均匀性。这一独特的滚轴输送系统还保证了晶圆的传送平稳,直线运动,且无滑动及空转。此外,滚轴输送的另一大特点是晶圆可以匀速跨越各个温区,使回流时的温度曲线平缓,无阶梯式跳跃,因而有利于防止熔融焊料的飞溅成珠,且降低了焊料中气孔生成的趋向。

图1 具有EA活化氢技术的生产规模级原型炉用以晶圆凸点回流焊

图2 在辊轴式输送系统上的晶圆

图3所示是回流炉中的一个EA区的状态。一个含有大量针头的电子发射装置被安装于EA区上部的加热板上。不可燃性氮氢混合气(氢浓度<4%体积)充满整个区域空间。待回流的晶圆在滚轴上由预热区逐步进入且穿过EA区。晶圆表面被均匀暴露于EA活化氢的气氛之中,从而达到去除焊料氧化物的目的。在完成了表面清理之后,晶圆开始经历回流和冷却过程。

图3 晶圆进入EA区以去除焊料的表面氧化物

具有EA活化氢技术的原型回流炉完全由电脑控制。专有的软件程序可存储对应于不同焊料的回流温度曲线,监测各个加热区的温度,并显示EA及其他各项工艺状况。如工艺中出现任何故障,设备将会自行对应,且对操作人员发出警示。此外,远程用户还可在电脑上进行操控,并发送指令至设备端进行执行。

目前,这台具生产规模的原型回流炉已积累了超过800 h的安全运行记录。在测试中,炉子的各项工艺参数均按生产状况设定,且运行时间为8 h/d,5 d/周。日常的启动和关闭回流炉使整体设备及控制系统都经历比常规生产时更加严峻的考验。其测试结果显示具有EA活化氢技术的原型回流炉可安全可靠地运行,进行生产规模级的无助焊剂晶圆凸点回流焊。

1.2 回流质量及电气可靠性

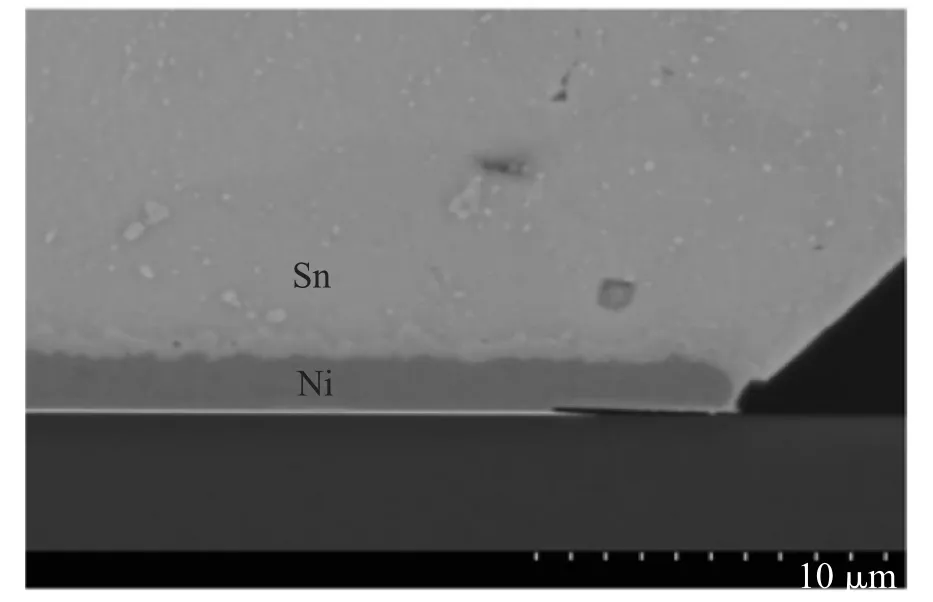

为了评估无助焊剂回流的质量,各种由客户提供的带有镀态焊料凸点的仿真晶圆(8英寸和12英寸),被送进EA回流炉进行回流处理。图4所示是镀在镍材表面上的锡基凸点在经过回流之后的截面。焊料与其下金属层所形成的金属间化合物(IMC)具备合理厚度,证实了新工艺的回流时间和温度符合要求。EA活化氢对于去除氧化物的效率也在多次试验中被充分显示。图5呈现了晶圆上的无铅焊料在不同回流工艺下的形状。

图 4凸点截面显示金属间化合物(IMC)

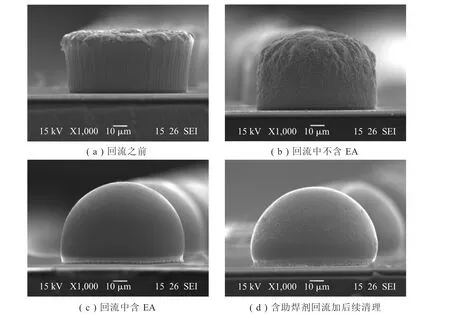

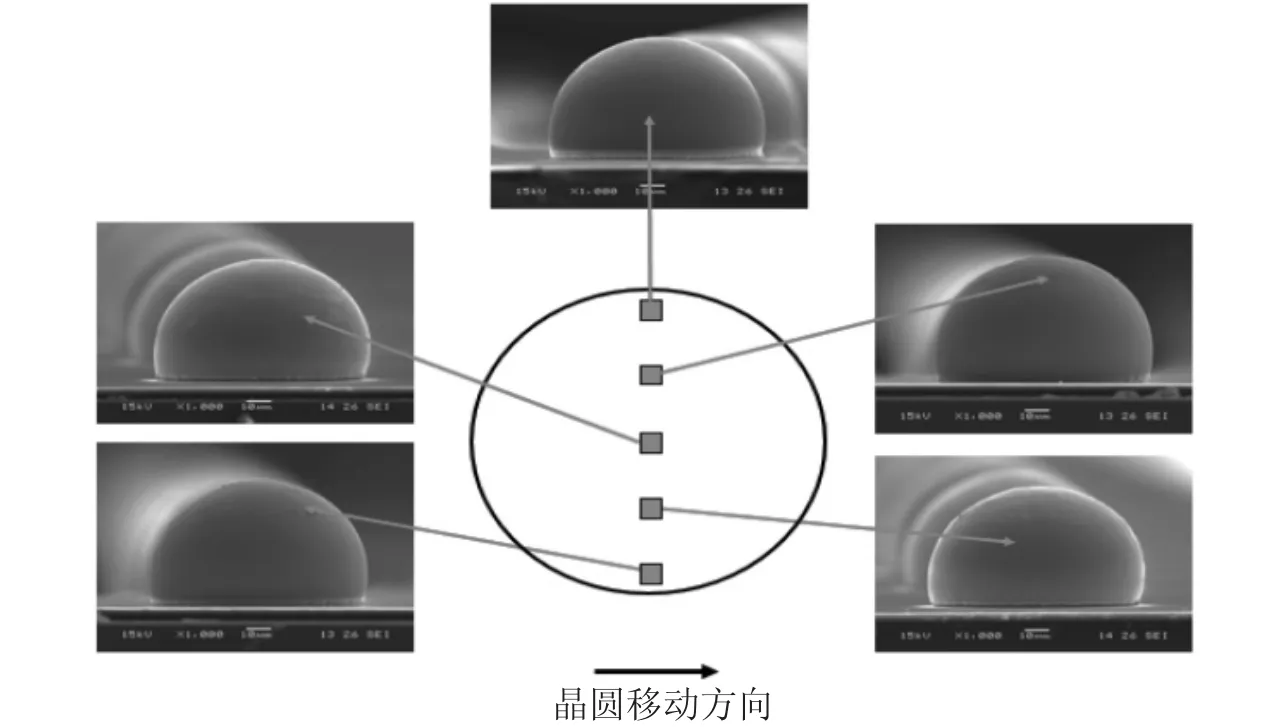

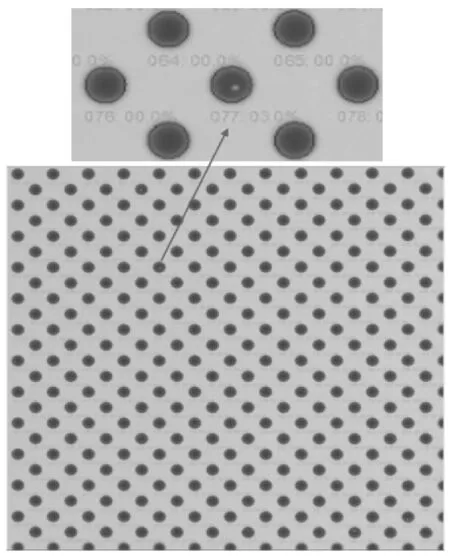

回流之前的电镀态呈圆柱形(见图5a)。在未施加EA的情况下,氮氢混合气中回流的凸点表面粗糙且形变不完全(见图5b)。当回流中施加了EA,凸点表面光滑,呈现球形表面(见图5c),甚至比清理之后的助焊剂下回流的凸点质量更好(见图5d)。图6进一步展示了EA活化氢工艺可确保在300 mm(12英寸)宽的移动晶圆表面,凸点形状均匀一致。此外,回流后的晶圆表面没有焊料及其他物质的污染(见图7)。

图5 凸点形状比较

图 6 300 mm宽的移动晶圆表面凸点形状均匀一致

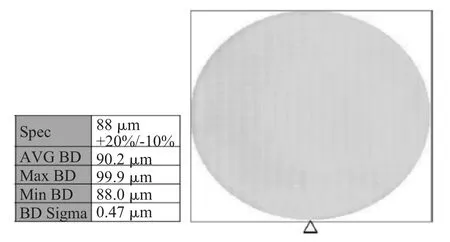

利用EA活化氢技术回流的整片仿真晶圆还被送回到相应客户进行标准质量检测,例如分析凸点的形状、均匀性、剪切强度、失效模式以及内孔洞。结果证实,在这一新工艺下回流的晶圆完全符合正常规格(即在氮气下使用助焊剂回流的规格)。图8和图9所示是自动光学检测(AOI)的结果,200 mm晶圆上的凸点高度(BH)和直径(BD)都在规范之内。图10显示所有剪切失效均在凸点内部且剪切强度明显超出标准(>2 g/mil2)。图11呈现了芯片在回流后的X射线图像,它表明凸点的内孔洞(绿色)数量很低,且尺寸很小,一般仅为凸点截面的3%,远远低于规定的上限(凸点截面的8%)。

图7 回流后的晶圆表面无污染

图 8凸点高度(BH)分布图和数据

图 9凸点直径(BD)分布图和数据

为了检验回流炉中的EA环境是否对晶圆上的集成电路造成任何损坏,不同半导体厂家提供了具有预先测试记录的功能芯片及功能晶圆。这些芯片和晶圆被送进回流炉,暴露于EA环境之下,再由各提供厂家进行后续功能的测试。其结果是所有芯片及晶圆均通过了后续测试,证实了EA活化氢工艺不会损坏晶圆和芯片的电气功能。

图10 凸点剪切失效和数据

图11 芯片的X射线图像

2 结 论

在Air Products和Sikama International的共同努力之下,一种以电子附着方式为基础的新型活化氢技术被首次应用于生产规模的无助焊剂晶圆凸点回流焊。具有这项技术的原型焊炉的设计、制造及初步测试工作均已完成。试验结果表明,晶圆凸点的回流质量能够满足客户的各项规格,新工艺不会对晶圆上的电气功能造成损坏,且回流炉运行安全可靠。

这一晶圆凸点回流焊的新工艺能够为用户带来以下益处:1)消除了由助焊剂引起的凸点孔洞和晶圆污染,因而可提高回流质量;2)晶圆无需回流后的清洗工序,且免除了因清理炉壁导致的停机,从而可提高生产效率;3)节省了为清洗晶圆而带来的设备成本、清洗液费用、人工费用及助焊剂本身的费用,从而降低了整体生产成本;4)避免操作人员暴露于助焊剂环境,且使用无毒及不可燃气体,因而可大大提高工艺操作的安全性;5)完全消除了有机挥发气体、危险废物残留以及CO2的排放,因此更加环保。

[1] C.Christine Dong、Richard E.Patrick、Russell A. Siminski和Tim Bao.活化氢气氛下的无助焊剂焊接[C].中国上海CSTIC 2016会议记录,M11010ar.15-17,2016,VIIA 1520-1535.

Production-scale Flux-free Bump Reflow Using Electron Attachment

C.Christine Dong1*,Richard E.Patrick1,Gregory K.Arslanian1,Tim Bao1,Kail Wathne2,Phillip Skeen2

(1.Air Products and Chemicals,Allentown,PA 18195-1501,USA;2.Sikama International,Inc.,Santa Barbara,CA 93101-2314,USA)

This paper introduces a recent work by a joint effort between Air Products and Sikama International on alpha trials of a production-scale furnace for flux-free wafer bump reflow based on electron attachment(EA).

Electron attachment(EA);Flux-free wafer;Reflow

TN604

A

1004-4507(2017)03-0001-06

2017-05-05