尖轨磨耗与加强技术研究

刘思莹,徐永绥,张军,孙传喜

(1.大连交通大学 交通运输工程学院,辽宁 大连 116028;2.北京建筑大学 机电与车辆工程学院,北京 100044)

尖轨磨耗与加强技术研究

刘思莹1,徐永绥1,张军2,孙传喜1

(1.大连交通大学 交通运输工程学院,辽宁 大连 116028;2.北京建筑大学 机电与车辆工程学院,北京 100044)

针对重载道岔尖轨磨耗问题,利用轮轨型面测量仪测量不同磨耗时期的机车车轮型面,建立机车车轮与不同位置道岔尖轨三维有限元接触模型,进行弹塑性计算,分析不同轮轨匹配状态与尖轨磨耗规律,研究尖轨加强技术对轮轨匹配的影响.计算结果表明:标准轮轨接触时,尖轨上接触斑呈狭长条状,接触面积小,尖轨2 m位置处等效应力达到最大值790.8 MPa,其磨耗情况最严重;不同磨耗车轮与尖轨接触时,磨耗中期车轮与尖轨接触情况较好,磨耗末期车轮与尖轨接触情况较差,使得尖轨磨耗加剧;采取切削基本轨加厚尖轨的技术,可提高轮轨之间的接触斑面积,减小其等效应力,进而提高尖轨的使用寿命.

重载;尖轨;机车车轮;接触;磨耗

0 引言

重载运输是铁路货物运输的发展方向,作为高效率运输的一种有效方式,在国内外得到了飞速的发展[1-3].重载铁路具有大运量、大轴重和高密度的特点,其运输工况造成严苛的运行条件.道岔是铁路车辆进行线路转换的必要设施,结构比普通线路复杂,因而轮轨磨耗更加严重.

图1 尖轨磨耗掉块

就尖轨而言,其结构形式比基本轨复杂,各截面的形状区别明显,检测难度大;同时尖轨又是道岔的重要组成部分,列车侧向过岔时,曲尖轨受力情况复杂,在短时间内受到严重磨耗,产生裂纹、压溃甚至发生剥离掉块,如图1.主要是因为尖轨尖端位置的截面积较小,承受的横向力较大,制约了尖轨的使用寿命.因此,研究轮轨磨耗的规律,采取有效措施,对道岔尖轨进行加强来提高其使用寿命,是一个迫切需要解决的问题[4-6].

针对上述存在的问题,国内外许多学者对重载道岔进行了大量的研究.王平[7]建立了道岔尖轨的力学模型,提出并验证了用以分析轮载的变化规律及结构不平顺的求解计算方法;Kassa等[8]分别建立了源于MBS商业软件和基于多体系统动力学方程的两种轮岔作用的动态仿真模型,发现当轨道模型为刚性时结果取得良好的一致性;杨冠岭等[9]通过建立基本轨与尖轨的实体模型,对曲尖轨不同顶面宽度的截面应力、改变长度后的截面应力以及均匀加宽轨头后的截面接触应力进行分析;王树国等[10]提出了一系列有效提高重载道岔使用寿命的技术,其中包括尖轨加宽技术、“半直半曲型”曲线尖轨技术等;马晓川等[11]建立了轮岔动力学仿真模型,分析了尖轨降低值超限对转辙器动力特性的影响.

为缓解重载道岔的磨耗问题,道岔加强技术的研究和新型道岔的研制成为目前及以后的重要研究方向.加厚尖轨是提高其寿命的主要措施[12].

机车在列车最前端,相比货车对尖轨的磨耗更大.本文在文献[13]的基础上针对重载道岔尖轨磨耗问题,建立机车车轮—尖轨有限元模型进行接触计算,通过对大量计算结果进行分析,研究轮轨接触的磨耗规律及尖轨加强技术对轮轨匹配性能的影响.

1 轮轨接触计算模型

1.1 几何型面分析

目前我国重载铁路上运行的列车普遍使用的机车车轮是JM3磨耗型踏面,使用较多的道岔是75 kg/m钢轨12号单开道岔.根据现场实测观察,尖轨尖端薄,前3 m区段内截面积较小,磨耗严重,易压溃甚至掉块,故分别选取距离尖轨尖端1、1.5、2、2.5、3 m五个不同位置处的标准尖轨型面进行分析,如图2(a)~(e)所示.

为研究不同磨耗时期车轮与尖轨匹配状态及接触规律,分别选取磨耗中期和磨耗末期的JM3型车轮型面,并将未磨耗的车轮型面作为标准车轮型面,不同磨耗时期的车轮型面如图3所示.

图3 不同磨耗时期的机车车轮型面

1.2 有限元模型建立

列车侧向过岔时,车轮轮缘贴靠尖轨侧面,图4为轮轨接触位置的示意图.建立轮轨接触三维弹塑性有限元模型,为同时提高计算精度和效率,将车轮与钢轨接触区网格细化,最小单元边长为1 mm,非接触区单元网格逐渐扩大,车轮与尖轨接触三维弹塑性有限元模型如图5所示.

图4 轮轨接触位置示意图

图5 车轮与尖轨三维弹塑性接触有限元模型

在三维有限元模型中定义材料属性:尖轨材料为PG4,经热处理材料屈服极限σs=890 MPa.设置参数为:弹性模量E=205 000 MPa,泊松μ=0.3,摩擦系数f=0.3.施加边界条件(即约束和载荷)为:基本轨和尖轨轨底全约束,轴重25 t垂直施加在两侧轴端,曲线半径为350 m,列车运行速度为80 km/h,根据离心力公式F=mV2/R计算得到横向力约为35 273 N,均匀施加在轮轴内侧,应用Marc软件对模型进行弹塑性接触分析计算.

2 标准机车车轮与尖轨接触计算分析

2.1 接触斑分析

JM3型机车车轮分别与距离尖轨尖端1、1.5、2、2.5、3 m五个不同位置处的标准尖轨进行匹配计算,接触斑分布情况如图6(a)~(e)所示.车轮与基本轨接触斑关于接触中心纵向前后对称分布,形状接近椭圆形,尖轨接触斑分布位置超前于基本轨接触斑,成狭长条状,接触斑面积小,故磨耗较基本轨严重.

如图6(a),1 m位置处的尖轨处于藏尖状态,相对于基本轨降低值较大,车轮与基本轨轨顶接触,与尖轨侧面接触;由1~2 m位置处,基本轨上的接触斑向钢轨横向外侧移动,尖轨上接触斑位于尖轨轨距角以下.随着尖轨高度的逐渐增大,轨顶宽度逐渐增加,尖轨接触斑由侧面向轨顶方向移动.由2~3 m位置处,尖轨上的接触斑出现在尖轨轨距角附近,宽度增加.

(a) 1m

(b) 1.5m

(c) 2m

(d) 2.5m

(e) 3m

以钢轨纵向为长轴,横向为短轴,车轮与基本轨在不同位置处接触斑大小如表1所示.随着距尖轨尖端距离的增加,基本轨接触斑长轴值基本不变,短轴值有所减小,接触斑面积总体呈减小趋势,由441 mm2减小到229 mm2,特别是2 m之后到3 m位置减小了59.95%.

表1 基本轨上接触斑大小

车轮与不同位置处尖轨接触斑大小如表2所示,随着距尖轨尖端距离的增加,尖轨顶宽增加,尖轨上接触斑面积增大.

表2 尖轨上接触斑大小

2.2 等效应力分析

车轮与五个不同位置尖轨接触计算的最大等效应力结果如图7所示.机车车轮与不同位置处尖轨接触时,最大等效应力呈现出先上升后降低的趋势.

1 m位置处,轴重主要由基本轨承担,最大等效应力出现在基本轨上,尖轨承重较小,等效应力较小;由1~2 m位置处,尖轨高度逐渐增大,轨顶宽度逐渐增加,尖轨承受轴重的分量增大,同时承受横向力,最大等效应力出现在尖轨上,在2 m位置处等效应力达到最大,为790.8 MPa;由2~3m位置处,等效应力逐渐减小,并趋于稳定,这是由于尖轨高度逐渐达到与基本轨一致,型面逐渐接近基本轨型面,磨耗相对减轻.

图7 机车车轮与不同位置处尖轨接触的最大等效应力

3 不同磨耗时期车轮与尖轨接触计算

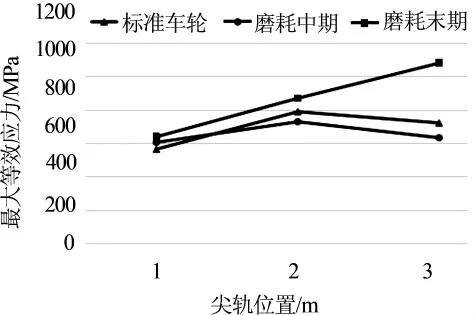

为研究不同磨耗时期的机车车轮与尖轨的接触情况,分别建立标准车轮、磨耗中期车轮、磨耗末期车轮与尖轨的三维弹塑性接触模型,最大等效应力情况如图8所示.

图8 不同磨耗时期车轮与尖轨接触最大等效应力

由图可以看出,磨耗中期车轮与尖轨匹配,和标准车轮与尖轨匹配的接触规律相似,等效应力值较小,最大等效应力先增大再减小,在2 m位置处尖轨等效应力达到最大,为730.9 MPa,均未超出材料屈服极限,且在2~3 m位置处最大等效应力低于标准车轮与尖轨匹配时,分别降低了7.6%和12.3%,接触情况较好;磨耗末期车轮与尖轨匹配,等效应力较大,由1~3 m位置,最大等效应力呈线性增大,接触情况较差.特别是在3 m位置处,最大等效应力高达1 082 MPa,是2 m位置处的1.24倍,比磨耗中期车轮与3 m位置处尖轨接触时的最大等效应力增大了70%.

磨耗末期车轮与3 m位置处尖轨接触斑分布图如图9所示,等效应力图如图10所示.在3 m位置处,磨耗末期车轮与基本轨基本无接触,轴重主要由尖轨承载,接触斑主要分布在尖轨轨顶,尖轨受力较大,垂向磨耗增大,等效应力达到最大,最大等效应力高达1 082 MPa,超出材料屈服极限.可见,磨耗末期车轮与尖轨接触时,造成严重的磨耗,对尖轨的伤损很大.此时需要及时对车轮型面进行镟修,优化车轮外形轮廓,改善车轮与钢轨的接触情况,从而降低对尖轨的磨耗.

图9 磨耗末期车轮与3 m位置尖轨接触斑

图10 磨耗末期车轮与3 m处尖轨接触等效应力分布图

4 尖轨加厚计算结果分析

为了加强尖轨,提高其使用寿命,一般采取切削尖轨贴靠的基本轨以加厚尖轨的方法[14-16],通过刨切基本轨轨头相应增加了尖轨轨头的宽度,见图11.

图11 尖轨及其贴靠基本轨线框图

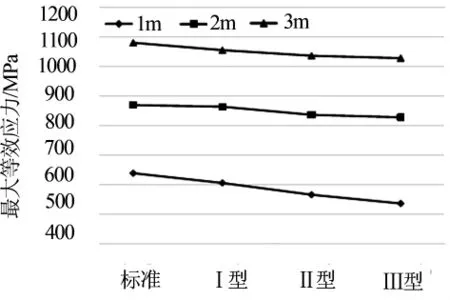

为研究尖轨加厚对轮轨接触磨耗情况的影响,改变尖轨及其贴靠基本轨密贴位置,切削尖轨贴靠的基本轨使尖轨分别相应加厚1、2、3 mm,标记为Ⅰ型尖轨、Ⅱ型尖轨、Ⅲ型尖轨,与未加厚的标准尖轨相比较,分别与JM3型标准车轮、磨耗中期车轮、磨耗末期车轮相匹配,并选取1、2、3 m三个不同位置,构成36种不同工况进行对比分析.

计算结果表明:相比标准尖轨与标准车轮匹配情况,加厚的尖轨与未磨耗的标准车轮接触时,尖轨上等效应力差别不大,但与磨耗后的车轮接触,尖轨上等效应力有很大变化.而标准车轮很快会磨耗,铁路线路上运行的列车车轮多为磨耗后的车轮,故磨耗后的机车车轮更具有普遍性和代表性.

磨耗中期车轮与标准尖轨匹配时在3 m位置处接触斑分布图如图12(a)所示,与Ⅲ型尖轨匹配时在3 m位置处接触斑分布图如图12(b)所示,可见两种匹配状态下接触斑分布情况相似,在轨距角附近接触斑形状略有不同,加厚后的尖轨接触斑面积较大.

图12 磨耗中期车轮与3m位置加厚前后尖轨接触斑

将磨耗末期车轮与不同类型尖轨匹配情况进行对比分析.随着尖轨加厚,尖轨轨头宽度相应增加,相同位置(即距尖轨实际尖端相同距离)的尖轨最大等效应力随之减小,尤其是距离尖轨尖端较近(如1 m位置处)的最大等效应力,呈直线下降的趋势;在距离尖轨尖端较远(2 m以后)位置,其最大等效应力随着距尖轨尖端距离的增加也呈微弱的减小趋势,并且逐渐趋于平缓,如图13所示.

图13 磨耗末期车轮与加厚尖轨接触最大等效应力

磨耗末期车轮与不同类型尖轨匹配的接触斑形状相似,接触斑面积如图14所示.在1 m和3 m位置处接触斑大小变化不大,在2 m位置处接触斑面积随着尖轨的加厚有明显增大,接触斑分布情况有所改善,有利于减小尖轨受力.

图14 磨耗末期车轮与不同类型尖轨接触斑面积

可见,尖轨的加厚对缓解尖轨受力、减小尖轨磨耗是有利的,可以有效延长尖轨的使用寿命.

5 结论

本文针对重载道岔尖轨磨耗问题,对轮轨磨耗规律进行研究,探讨尖轨加厚技术的影响,得到如下结论:

(1)标准车轮与标准尖轨匹配时,尖轨接触斑成狭长条状,随着距尖轨尖端距离的增加,基本轨接触斑面积减小,尖轨接触斑面积增加.1 m位置处的尖轨处于藏尖状态,等效应力小;2 m位置处的尖轨等效应力最大达到790.8 MPa,磨耗情况最严重;

(2)磨耗中期车轮与尖轨接触时,等效应力较小,接触情况较好;磨耗末期车轮与3 m位置处尖轨接触等效应力达到最大,对尖轨的磨耗严重;

(3)采取加厚尖轨技术,通过切削基本轨,尖轨轨头宽度得以增加,相同位置(即距尖轨实际尖端相同距离)的尖轨最大等效应力随之减小,可以减缓尖轨侧磨,有利于提高尖轨的使用寿命.

[1]钱立新.世界铁路重载运输技术[J].世界铁路,2007(6):49-53.

[2]李宏.国外重载铁路综述[J].铁道工程学报,2000,12(4):32-34.

[3]FRANK RICHTER.Heavy Haul Rail loading in the U.S.A[J].Foreign Rolling Stock,2006(9):15-26.

[4]刘树旺.延长大秦重载铁路钢轨使用寿命措施的研究[J].中国铁路,2009(1):40- 43.

[5]王旭荣.大秦铁路钢轨使用寿命和延长措施研究[J].中国铁路,2011(6):43- 46.

[6]宋学兵.浅谈延长重载铁路曲线钢轨使用寿命的方法[J].科技与创新,2015(18):75-76.

[7]王平.道岔转辙器部分的力学特性分析[J].铁道学报,2000,22(1):79- 82.

[8]KASSA E,ANDESSON C,NIELSEN J C O.Simulation of dynamic interaction between train and railway turnout[J].Vehicle System Dynamics,2006,44(3):247-258.

[9]杨冠岭,王平,宋杨.重载75kg/m钢轨12号道岔曲尖轨加强设计方案研究[J].路基工程,2011(4):63- 68.

[10]王树国,葛晶,王猛.重载道岔技术现状与发展[J].中国铁路,2013(11):16-20.

[11]马晓川,王平,王健,等.尖轨降低值超限对转辙器动力特性的影响研究[J].铁道学报,2016,38(3):98-105.

[12]董彦录.重载铁路道岔研究[J].中国铁路,2013(6):12-15.

[13]张铁,张军,张剑.不同磨耗阶段轮轨型面匹配下重载货车的动态性能[J].大连交通大学学报,2014(1):6-10.

[14]赵洪雁.大秦线重载铁路道岔技术指标探讨[J].铁道建筑,2010(4):89-91.

[15]陈嵘,王平,李成辉.75 kg/m钢轨12号重载道岔服役性能优化分析[J].铁道科学与工程学报,2011,8(6):7-11.

[16]骆焱.30 t轴重60 kg/m钢轨18号重载道岔设计[J].铁道标准设计,2014(11):47-52.

Research on Wear and Strengthening Technology of Switch Rail

LIU Siying1,XU Yongsui1,ZHANG Jun2,SUN Chuanxi1

(1. School of Traffic and Transportation Engineering, Dalian Jiaotong University, Dalian 116028, China; 2. School of Mechanical-Electronic and Vehicle Engineering, Beijing University of Civil Engineering and Architecture,Beijing 100044, China)

Based on the different wear stages locomotive wheel profiles obtained by wheel-rail measuring instrument, a three-dimensional finite element models of wheel-rail contact in turnout zone are developed. The wheel-rail contact status and wear rules of switch rail are analyzed through elastic-plastic calculation. The influence of the switch rail strengthening technology on the wheel-rail matching is studied. The conclusions through calculation that when standard locomotive wheel contacts with standard switch rail, the contact patch on the switch rail is a long and narrow strip, and the maximum equivalent stress reaches to 790.8 MPa on the switch rail at 2 m position where it is worn most seriously. The matching between the worn wheel at metaphase and switch rail is better compared with that between other wheel profiles and switch rail. While the matching between the wheel profile at telophase and switch rail profile is worse, which makes the switch rail wear severely. Besides the contact area could be increased, and the equivalent stress could be decreased by cutting the basic rail to reinforce switch rail. Therefore the service life could be improved by this method.

heavy-haul; switch rail; locomotive wheel; contact; wheel-rail wear

1673- 9590(2017)04- 0074- 06

2016- 10- 19

辽宁省自然科学基金资助项目(201602132)

刘思莹(1992-),女,硕士研究生;徐永绥(1962-),副教授,硕士,主要从事车辆工程的研究E- mail:249368674@qq.com.

A