基于Deform-3D的镍基高温合金残余应力仿真分析

史若彤, 邓子龙, 高兴军, 张绍禹, 罗 琳

(1.辽宁石油化工大学 机械工程学院,辽宁 抚顺 113001; 2.抚顺石化公司 合成洗涤厂,辽宁 抚顺 113004;3.中国石油审计服务中心,北京 100028)

基于Deform-3D的镍基高温合金残余应力仿真分析

史若彤1, 邓子龙1, 高兴军1, 张绍禹2, 罗 琳3

(1.辽宁石油化工大学 机械工程学院,辽宁 抚顺 113001; 2.抚顺石化公司 合成洗涤厂,辽宁 抚顺 113004;3.中国石油审计服务中心,北京 100028)

GH4169镍基高温合金应用广泛,但是属于难以加工的材料,而且已加工表面的残余应力很容易导致工件变形,从而影响工件的加工质量。应用Deform-3D软件,研究了不同切削用量下残余应力的变化规律。研究结果表明,切削速度的变化对表面残余应力的影响甚小;背吃刀量和进给量增大,表面残余应力随之增大;随着切削用量的增加,工件内部残余应力亦随之增加。

镍基高温合金; 残余应力; Deform-3D; 仿真分析; 切削用量

GH4169是一种镍基高温合金,一般在大于600 ℃的温度及承受一定的载荷条件下工作。GH4169不但有良好的高温抗氧化和抗腐蚀能力,而且具有较高的高温强度、蠕变强度和持久强度,以及良好的抗疲劳性能。GH4169因为具有优良的热稳定性以及热疲劳性能,被广泛应用于航空、航天工业,同时也是核反应堆、化工设备等方面需要的重要的高温结构材料[1-2]。镍基高温合金属于难加工材料,在实际生产加工过程中,产生的切削力大,切削温度高,刀具磨损严重,很容易导致工件的热变形。切削速度、背吃刀量和进给量对切削力和切削温度都有不同程度的影响[3-7]。

已加工表面的残余应力很容易导致工件变形,进而导致表面裂纹,因此影响工件的加工质量,对工件的机械性能和疲劳寿命产生一定的影响[8-9]。在铸造、锻造、焊接及各类切削加工过程中,工件均会由于外力和温度的作用而引起残余应力[10-11]。在实际加工过程中,很难测量表面残余应力,无法通过实验对残余应力进行更深入的研究。因此,本文基于Deform-3D软件,对刀具切削镍基高温合金后的残余应力进行了仿真分析,分析了不同的切削参数对表面残余应力的影响,对镍基高温合金的切削性能进行了研究。

1 有限元模型的建立

Deform-3D是一套基于有限元的工艺仿真系统,用于分析金属成形及其相关工业的各种成形工艺和热处理工艺。

1.1 几何模型的建立

在切削镍基高温合金过程中,工作部件为刀具和镍基高温合金工件,故在建立有限元仿真模型中,只需导入刀具和工件的模型即可。由于Deform-3D软件不能自动生成三维模型,因此用其他三维软件建立几何模型,本文使用UG软件进行工件建模。导入几何模型后,每个模型都有各自独立的坐标系,为了使刀具和工件的位置关系满足仿真参数要求,需对刀具和工件的坐标进行调节,确定刀具和工件的初始相对位置。

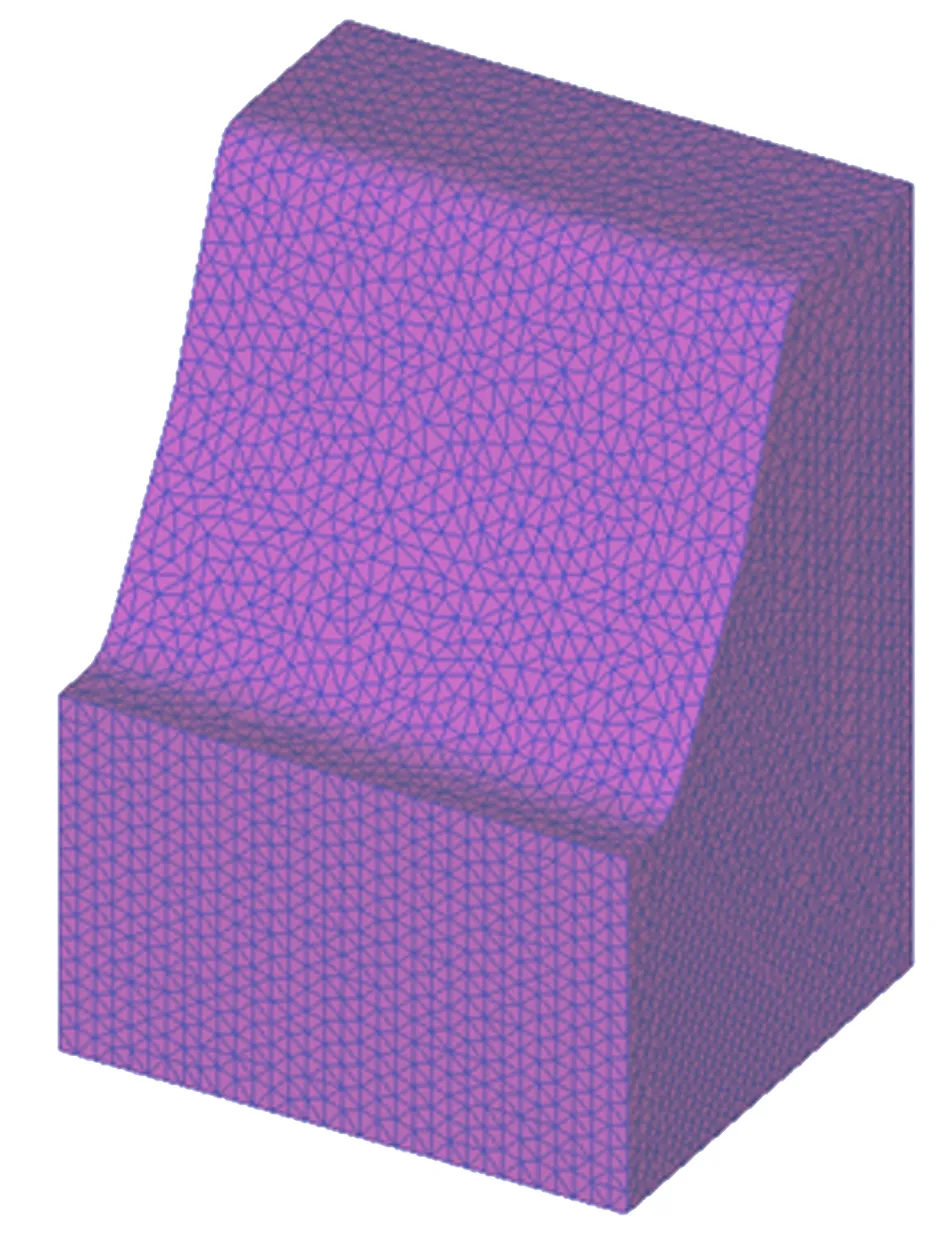

在本次建模中,将刀具定义为刚性体,前角、后角、刃倾角分别为5°、0°、5°;在切削高温合金过程中,考虑工件的残余应力,将工件定义为塑性体。刀具及工件模型如图1所示。

(b) 工件图1 刀具及工件模型

1.2 预处理设置

预处理设置主要完成前处理设置、生成数据库和模拟运算3个步骤。将刀具材质设置为TiAlN涂层刀具,工件材质为GH4169高温镍基合金。在仿真过程中,单元附着在材料上,材料在流动过程中极易使相应的单元形状产生过度变形导致畸形,单元畸形后可能使计算中断。对工件进行重新划分,并且对刀具附近的工件网格划分较为密集,远离刀具的部分划分较为稀疏。这样,有利于提高计算效率,提高精度。在该仿真模型中,刀具和工件的网格类型均为四面体,刀具模型和工件模型网格划分的单元数分别为20 000个和50 000个。三维车削模型如图2所示。

图2 三维车削模型

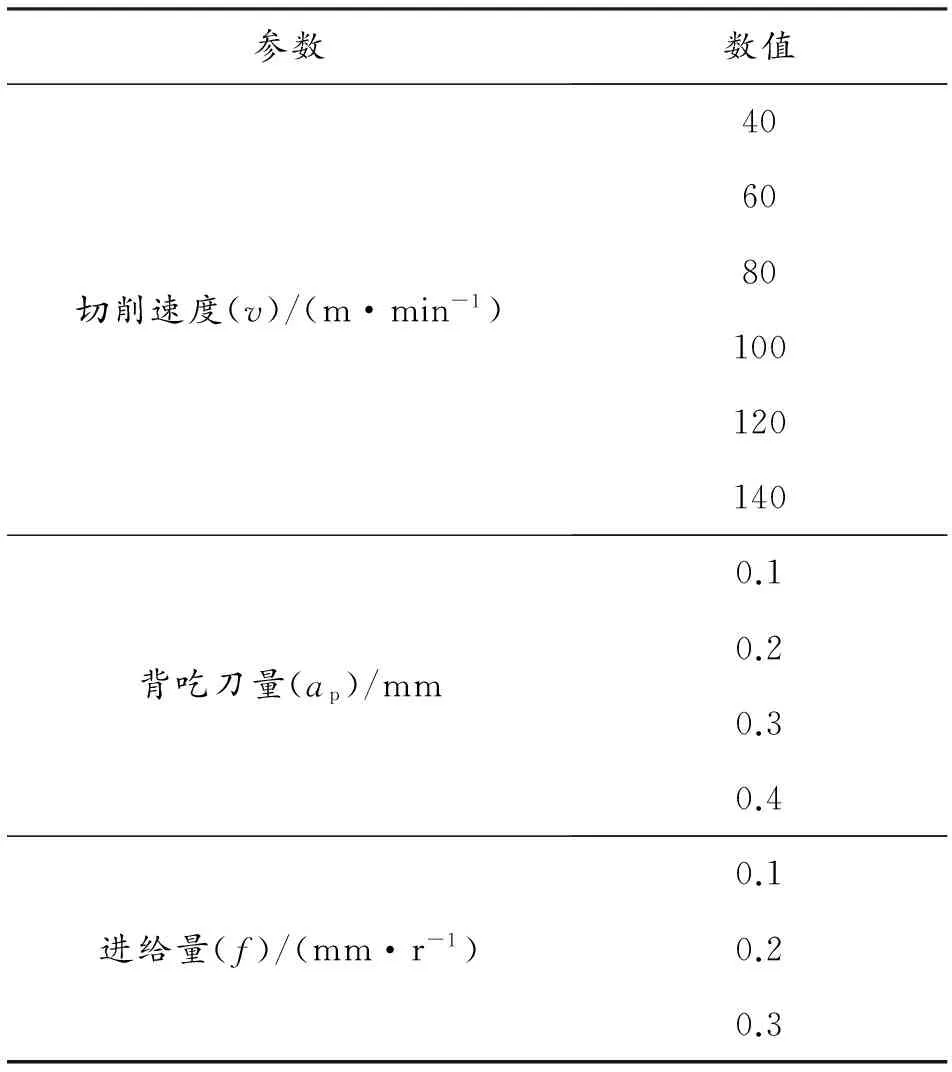

选取不同的切削速度、背吃刀量、进给量,分析了表面残余应力。切削参数见表1。

表1 切削参数

2 仿真结果与分析

2.1 残余应力有限元分析

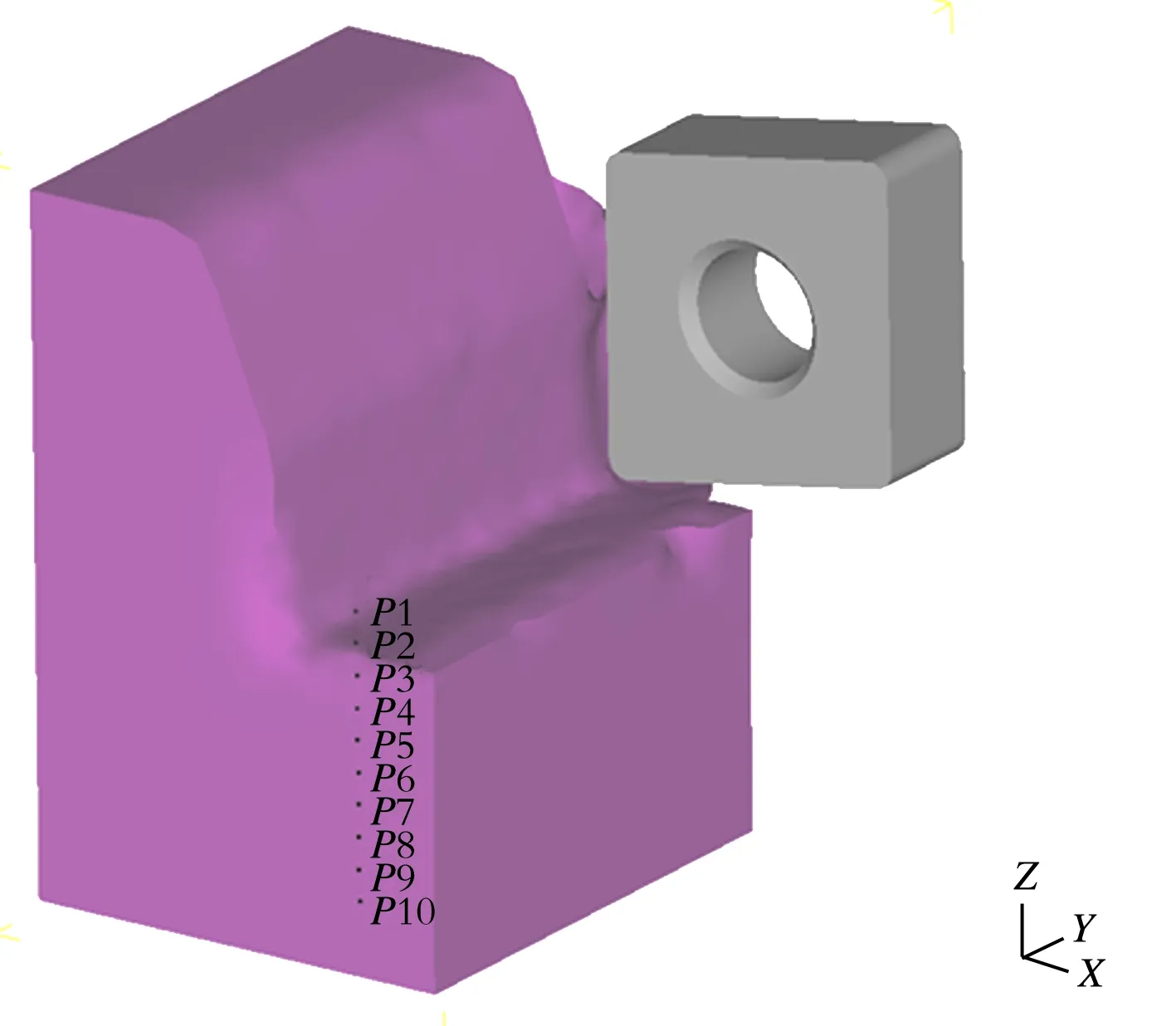

Deform-3D后处理器储存刀具和工件在各个节点的相关变量信息,提取已加工表面的信息比较困难。因此利用Deform-3D后处理模块工具栏的点追踪(Point Tracking)功能,提取与工件表面距离(工作深度,下同)不同点的残余应力。提取点的坐标值见表2,其分布情况如图3所示。

表2 提取点的坐标值 mm

图3 提取点的分布情况

在切削速度为100m/min、背吃刀量为0.3mm、进给量为0.2mm/r时,各提取点的残余应力如图4所示。由图4可知,刀具切削工件时,表面应力骤然增大;随着刀具远离切削点,表面应力逐渐减小,最终达到一个稳定值,该值即为表面残余应力。残余应力是由于刀具后刀面与工件表面之间的剧烈摩擦,使工件上的热量大部分集中在已加工的工件表面层,表面层温度较高,而镍基高温合金GH4169导热性比较差,导致工件内部的温度较低,进而导致残余应力的产生。

图4 各提取点的残余应力

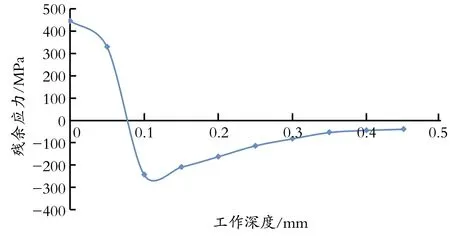

根据分析结果,得到残余应力随工作深度的变化规律。残余应力随工作深度的变化规律曲线如图5所示。

图5 残余应力随工作深度的变化规律曲线

由图5可知,工作深度小于0.75×10-1mm时,残余应力即残余拉应力随着工作深度的增加而降低;工作深度为0.75×10-1~0.12mm时,残余应力即残余压应力随着工作深度的增加而变大;工作深度大于0.12mm时,残余压应力随着工作深度的增加而变小,最后趋于0。其原因是:在工件表面,热效应和“塑性凸出效应”占主导地位,主要表现为拉应力;随着工作深度的增加,因温度的升高而增加的热量来不及深入到工件内部,所以热效应对工件的影响越来越小,机械效应引起的压应力的影响逐渐突出,导致压应力逐渐增大而拉应力不断减小;随着工作深度的加深,热效应对工件的影响逐渐消失,机械效应也不断减弱,最终使残余应力趋于0。

2.2 切削速度对残余应力的影响

根据设定的参数值,在背吃刀量和进给量不变的情况下,通过改变切削速度,分析了切削速度对残余应力的影响。不同切削速度下残余应力沿工作深度的变化规律曲线如图6所示。

图6 不同切削速度下残余应力随工作深度的变化规律曲线

由图6可知,切削速度对残余应力的影响甚小;工作深度为0.30~0.40mm时,残余应力逐渐减少为0。这是因为:随着工作深度的进一步加深,工件的残余拉应力转化为残余压应力,工件内部的残余压应力随着切削速度的增加而减少,切削速度的变化对工件内部残余应力的影响也很小;随着切削速度的增加,切削温度随之相应地增加,在工件表面,主要受热效应影响的残余拉应力随着切削温度的升高而增加。

2.3 背吃刀量对残余应力的影响

在切削速度为100m/min、进给量为0.2mm/r时,考察了残余应力随背吃刀量的变化规律曲线,结果如图7所示。

图7 残余应力随背吃刀量的变化规律曲线

由图7可知,表面残余应力表现为残余拉应力,并随背吃刀量的增加而增加;在工作深度为0.07~0.08mm时,工件内部的残余拉应力为0;在工作深度为0.08~0.11mm时,工件内部的残余拉应力转变为残余压应力,工件内部的残余压应力也随着背吃刀量的增加而增加;在工作深度大于0.11mm时,残余压应力逐渐减小,最终趋于0。这是因为:切削温度和切削应力都随背吃刀量的增加而增加,在工件表面“热效应”引起的残余拉应力也随之增加,因此表面残余应力呈现增加趋势;在工件内部,残余应力主要因切削力而产生,因而工件内部残余应力随着背吃刀量的增加而增大。

2.4 进给量对残余应力的影响

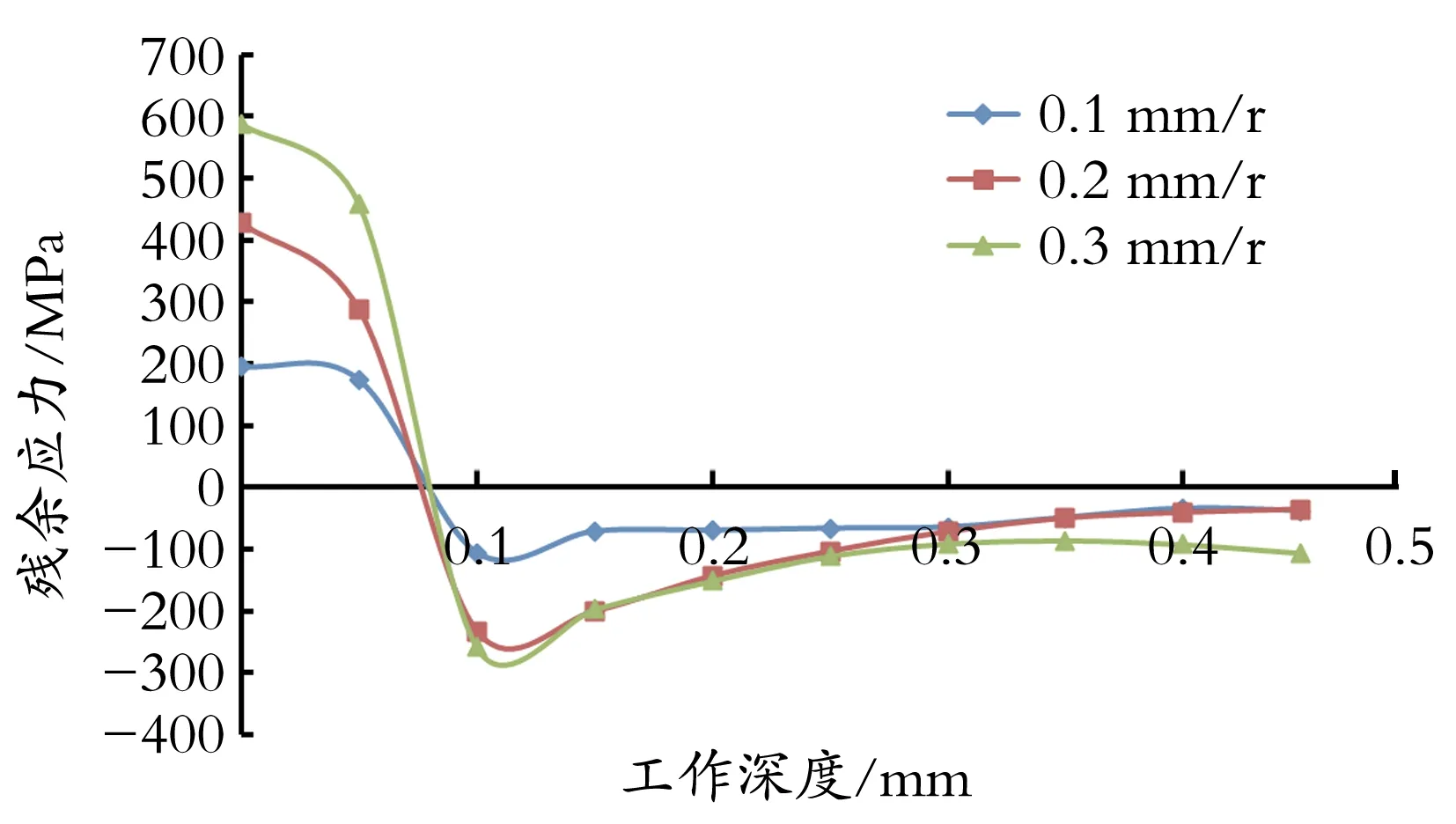

在切削速度100m/min、背吃刀量0.3mm时,残余应力随进给量的变化规律曲线如图8所示。

由图8可知,随着进给量的增加,表面残余应力

大幅度增加,在工作深度为0.08~0.09mm时,残余拉应力为0;在工作深度为0.09~0.10mm时,随着工作深度的增加,残余压应力逐渐增大;在工作深度为0.10~0.13mm时,残余压应力达到最大;在工作深度大于0.13mm时,残余压应力逐渐减小;进给量越小,工件内部残余应力变化率越小。其原因是:随着进给量的增加,切削力和切削温度都会相应增加,切削的变形量增加,导致表面残余应力增加。

图8 残余应力随进给量的变化规律曲线

3 结 论

(1)刀具切削工件后,工件表面主要表现为残余拉应力,随着工作深度的加深,残余拉应力逐渐减小,残余压应力逐渐增大,直至出现残余压应力峰值,之后逐渐减小至材料本身的应力状态;切削速度对残余应力的影响甚小;背吃刀量和进给量增大,表面残余应力随之增大;随着切削用量的增加,工件内部残余应力亦随之增加。

(2)若要减小表面残余应力,则应选取较小的进给量和较大的切削速度;若取较小的应力分布层深度,则应选取较小的背吃刀量。

[1] 唐中杰,郭铁明,付迎,等.镍基高温合金的研究现状与发展前景[J].金属世界,2014(1):36-40.

[2] 杜金辉,邓群,曲敬龙,等.GH4169合金盘锻件制备技术发展趋势[J].钢铁研究学报,2011,23(S2):130-133.

[3] 朱茹敏,纪莲清,刘书峰.基于Deform-3D切削镍基合金的有限元仿真研究[J].铸造技术,2012,33(11):1353-1355.

[4] 黄健求,楼应侯,朱从容.机械制造技术基础[M].北京:机械工业出版社,2005.

[5] Pawade R S,Joshi S S,Brahmankar P K.Effect of machining parameters and cutting edge geometry on surface integtity of high-speed turned Inconel 718[J].International Journal of Machine Tools &Manufacture,2008(48):15-28.

[6] 陈立,张智栋,衡婷,等.基于Deform-3D的镍基合金钢的车削加工仿真[J].机械制造与自动化,2011,40(3):93-96.

[7] 宋宜四,高万夫,胡卓婵.热处理对Inconel718镍基合金组织及耐蚀性能的影响[J].石油化工高等学校学报,2009,22(4):67-71.

[8] 何小江,陈国定,王涛.GH4169合金的车削温度场和残余应力场分析[J].机械科学与技术,2011,30(12):2116-2119.

[9] 章晓玲,刘峰,李俊俊.镍基高温合金热机械疲劳寿命预测方法研究[J].辽宁石油化工大学学报,2013,33(4):65-69.

[10] 张亦良,黄慧茹,李想.车削加工残余应力分布规律的实验研究[J].北京工业大学学报,2006,32(7):582-586.

[11] 王庆明,孙渊.残余应力测试技术的进展和动向[J].机电工程,2011,28(1):11-15.

(编辑 宋锦玉)

Simulation Study on Residual Stress of Nickel-Based Superalloys Based on Deform-3D

Shi Ruotong1, Deng Zilong1, Gao Xingjun1, Zhang Shaoyu2, Luo Lin3

(1.SchoolofMechanicalEngineering,LiaoningShihuaUniversity,FushunLiaoning113001,China;2.SyntheticDetergentFactory,FushunPetrochemicalCo.,FushunLiaoning113004,China;3.ChinaPetroleumandAuditServiceCenter,Beijing100028,China)

GH4169 Nickel-based superalloys widely used, but it was difficult to cut.The residual stress of the machined surface could easily lead to the deformation of the workpiece, thereby the machining quality of the workpiece was affected.The variation of residual stress under different cutting parameters was studied by the simulation software Deform-3D. Simulation results showed that the change of cutting speed had little influence on the surface residual stress, the surface residual stress was increased with the increase of the cutting depth and the feed rate. The residual stress in workpiece was increased with the increased cutting parameters.

Nickel-based superalloys; Residual stress; Deform-3D; Simulation analysis; Cutting parameters

1672-6952(2017)04-0049-04

2016-09-04

2016-11-17

史若彤(1990-),女,硕士研究生,从事金属切削加工方面的研究;E-mail:694233106@qq.com。

邓子龙(1967-),男,硕士,教授,从事机械现代设计理论与方法、机电液一体化方面的研究;E-mail:dzl56801@sina.com。

TB42

A

10.3969/j.issn.1672-6952.2017.04.011

投稿网址:http://journal.lnpu.edu.cn