双环戊二烯石油树脂的加氢工艺研究

王世卿 罗群 王萍

(中国石化上海石油化工股份有限公司,上海 200540)

双环戊二烯石油树脂的加氢工艺研究

王世卿 罗群 王萍

(中国石化上海石油化工股份有限公司,上海 200540)

以加氢转化率和树脂的软化点为主要考察指标,通过溶剂的比较、工艺条件的考察以及正交优化试验,筛选出活性高、稳定性好的加氢催化剂,确定了较为适宜的加氢工艺条件,在此条件下树脂的加氢转化率可维持在93 %以上,树脂样品的软化点在105 ℃以上。

DCPD树脂;加氢:软化点;色度

加氢石油树脂是对基础石油树脂进行加氢处理,使其中的不饱和成分氢化,制得氧化稳定性好的白色或接近无色的石油树脂[1-2]。而基础石油树脂是利用乙烯裂解副产的C5、C9馏分生产的一种热塑性烃类树脂[3]。通过加氢反应,不仅可以改善树脂的色泽,还可以提高其耐候性、黏合性、稳定性、相容性。近年来各领域不断的发展,对石油树脂的质量要求越来越高,胶黏剂及密封剂应用的发展,特别是透明压敏胶带、户外用密封胶、一次性卫生用品、医用胶带、路标漆及聚烯烃改性剂的应用都需要色泽浅、无臭味及稳定性好的加氢石油树脂[4-6]。

DCPD加氢石油树脂作为一种高端石油树脂,在美国、日本等国已形成规模化生产,目前国内生产DCPD石油树脂及氢化树脂的厂家主要包括河北启明、杭州扬利、河南濮阳等公司,但受限于原料纯度、工艺等因素,软化点、溶解性等性能指标相比国外厂家如Exxon、Eastman等公司的高软化点(> 160 ℃)产品无太大竞争力,只有少部分产品可用于黏合剂等性能要求高的场合。为满足日益增长的市场需求和防止垄断,应加快加氢石油树脂生产技术开发,迅速实现石油树脂加氢技术国产化。石油树脂加氢工艺技术关键在于基础树脂指标的确定及高活性和稳定性催化剂的选择,因此,本文重点研究了石油树脂加氢的影响因素、适宜的加氢催化剂及工艺条件,并对市售的加氢催化剂进行综合考评,为工业化生产提供了基础数据。

1 实验部分

1.1 原料和催化剂

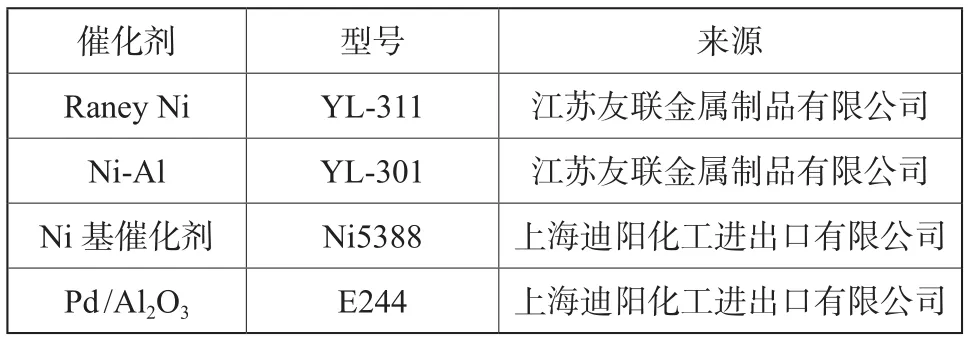

本实验部分所使用的原料和催化剂见表1、表2。

表1 原料Tab.1 Material

表2 加氢催化剂Tab.2 Hydrogenation catalyst

1.2 实验方法

石油树脂加氢工艺流程

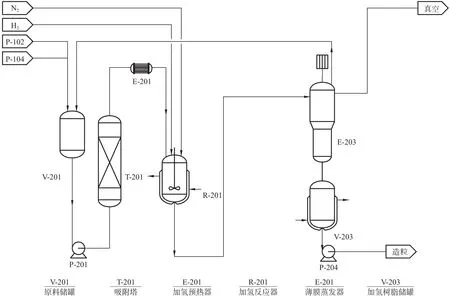

树脂加氢工艺分原料预处理、树脂高压加氢和后处理三个工序,工艺流程简图见图1。基础树脂原料溶解在一定比例的溶剂里,在吸附塔T-201中经预处理脱除凝胶,再预热到一定温度后进入加氢反应釜R-201,在设定的温度和压力下进行加氢反应。反应结束后加氢液通过减压蒸馏脱除溶剂,经造粒后得加氢树脂产品,溶剂纯度较高可循环使用。

图1 树脂加氢反应工艺流程Fig.1 Flow chart of resin hydrogenation process

1.3 实验原理

1.3.1 加氢过程催化剂失活机理

石油树脂加氢的毒物一般认为是凝胶、硫和一些重金属,催化剂的失活主要有三种途径:

(1)催化剂的烧结。石油树脂中含有的二烯烃在反应时容易经聚合及脱氢反应而结焦,结焦物覆盖在催化剂表面和沉积在孔道内,降低催化剂的活性。

(2)活性金属晶粒的长大。活性金属原子通过催化剂表面迁移或气相迁移使得晶粒长大,降低催化剂的活性。

(3)催化剂孔结构的破坏。在长期运行后或在高温下,催化剂孔结构发生坍塌,造成催化剂永久失活。

综上所述,对于树脂加氢反应来说,对催化剂活性及稳定性影响最大的因素是反应原料的组成和加氢温度。因此,脱除原料中的有害硫化物,降低加氢原料中双烯烃含量,并在相对较低的温度下进行加氢反应,以延缓结焦,将有利于保持催化剂的活性和稳定性。

1.3.2 树脂样品成色机理

对于树脂样品而言,随着溴价的增大,其色泽也越来越深。这是由于在馏分组成大致相同的情况下,样品的氢化程度不同,C = C双键含量不同。当C = C双键含量多时,容易形成长的共轭结构,因此颜色加深。

1.4 分析方法

本研究所需分析的项目有:原料和蒸馏液组成、低聚物组分、树脂分子量及分子量分布、软化点、色度、溴值等。分析采用的仪器、方法、条件见表3。

1.5 计算方法

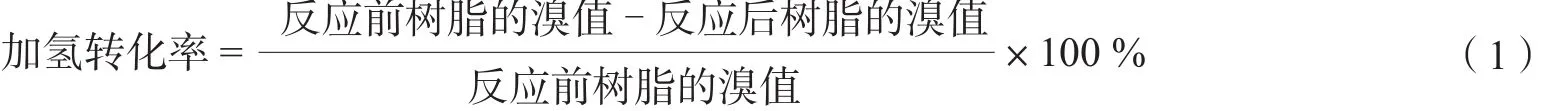

反应结束后,称重并分析树脂样品的各项指标(软化点、分子量分布和溴值等),根据分析结果计算树脂加氢转化率,如式(1)。

2 实验结果与讨论

2.1 加氢催化剂性能比较

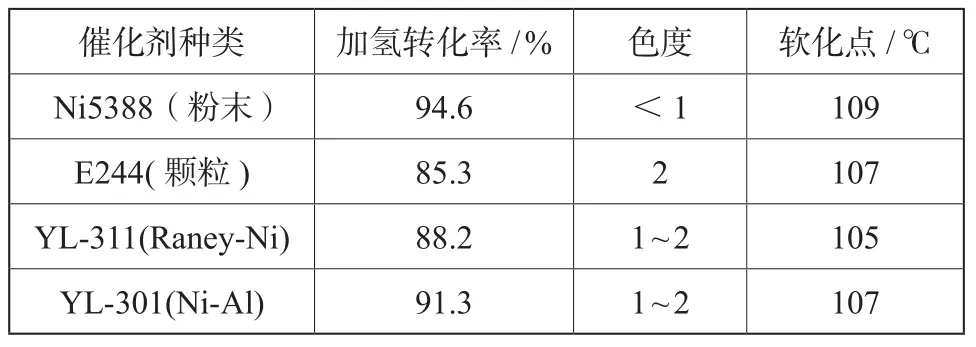

催化剂在加氢过程中起核心作用,催化剂的活性、选择性和稳定性直接关系到产品的质量[7-8]。石油树脂加氢催化剂根据工艺不同有粉状镍催化剂,也有负载型钯、铂和镍催化剂[9-12]。采用自制的双环戊二烯树脂(软化点131~135 ℃,色号为7),在催化剂加入量为3 %、压力约为5.0 MPa、温度为260 ℃、反应时间为4 h的条件下进行了催化剂的性能评价,结果见表4。

表3 分析方法和分析条件Tab.3 Analytic method and analytic conditions

表4 催化剂的性能评价Tab.4 Performance assessment of catalyst

由表4可以看出,在相同的试验条件下,使用Ni5388催化剂具有最好的加氢效果,脱除溶剂后获得的树脂具有较佳的软化点和色泽,在间歇反应中是一种理想的加氢催化剂。因此,优先选用Ni5388催化剂进行树脂加氢反应工艺条件的考察。

2.2 催化剂用量对反应的影响

催化剂加入量的增加有利于加快反应速率,但加入量过大时,有相当部分催化剂因为在反应液中的悬浮状况不理想,导致催化剂有效利用率下降,而且用量太大时会增大体系的动力黏度,不利于传质。因此,在保证传质顺利进行的前提下,催化剂用量有一最佳值。试验在反应压力为4.5 ~ 5.0 MPa、搅拌速度为300 r / min、反应温度为250 ~ 260 ℃、溶剂的加入量和树脂相等(质量比为1∶1)、反应时间为4 h的条件下,考察了催化剂加入量对反应的影响,结果如表5所示。

由表5可见,在催化剂含量小于3.0 %时,随着加入量的升高,树脂的加氢转化率逐渐上升,在3.0 %左右时,收率达到最大。若催化剂含量继续增大,则树脂的加氢转化率变化不明显,且软化点还略有下降。这是因为起始催化剂含量太少,催化剂与物料接触不充分,催化剂用量增加则反应速率加快,树脂的加氢转化率随之增大;但当催化剂含量达到一定程度时,体系的动力黏度增大,传质状况变坏,造成树脂降解反应略有增加。所以,催化剂含量应为3.0 %左右。

表5 催化剂用量对反应的影响Tab. 5 Effect of catalyst dosage on reaction

2.3 搅拌速度对加氢反应的影响

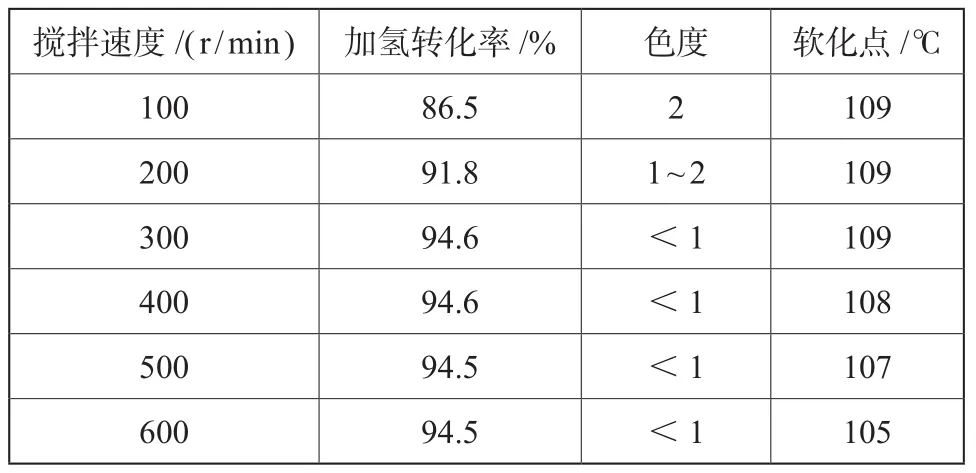

在催化剂含量为3.0 %左右、反应压力为5.0 MPa、反应温度为250 ~ 260 ℃、溶剂的加入量和树脂相等(质量比为1∶1)、反应时间为4 h的条件下,考察了搅拌速度对反应的影响,结果如表6所示。

由于树脂加氢反应是放热反应,搅拌速度越快,越有利于传质和扩散,对反应速率提高就越有利。从表6可见,搅拌速度过低,加氢速率慢且反应不均匀,局部过热,使得树脂色泽加深。当搅拌速率大于300 r / min后,树脂的加氢转化率无明显变化,同时反应加剧使加氢降解的副反应增加,树脂软化点降低幅度增大。因此以下试验在搅拌速率300 r / min左右的条件下进行。

2.4 温度对加氢反应的影响

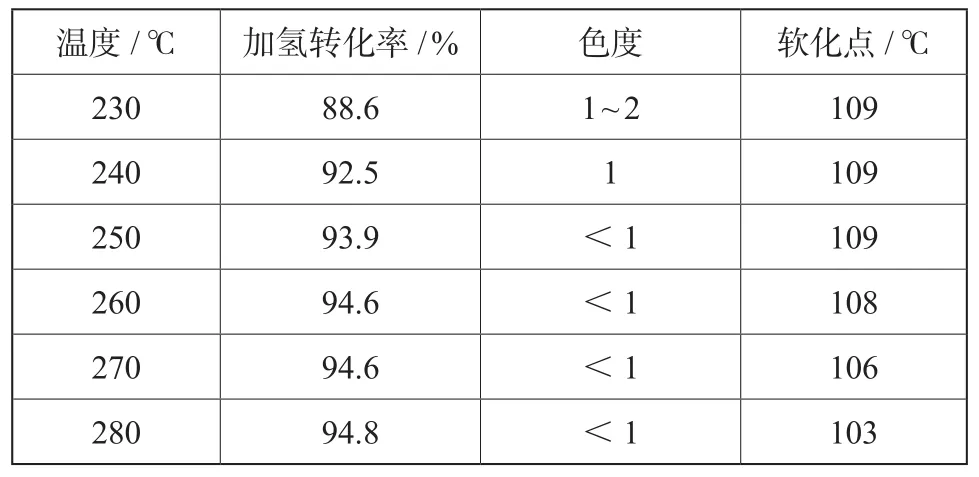

在催化剂含量为3.0 %左右、反应压力为5.0 MPa、搅拌速度为300 r / min、溶剂的加入量和树脂相等(质量比为1∶1)、反应时间为4 h的条件下,考察了温度对加氢反应的影响,结果如表7所示。

表6 搅拌速度对反应的影响Tab.6 Effect of srirring speed on reaction

表7 温度对加氢反应的影响Tab.7 Effect of temperature on hydrogenation reaction

由表7可以看出,温度对加氢速率有较大的影响,温度低则反应速度慢,加氢不充分,树脂颜色深。但当温度大于260 ℃后,树脂的加氢转化率变化较小,而加氢降解的副反应增加,树脂软化点降低幅度增大。在相对较低的温度下进行加氢反应,将有利于延缓结焦,保持催化剂的活性和稳定性。因此反应温度最好控制在 250 ~ 260 ℃。

2.5 时间对加氢反应的影响

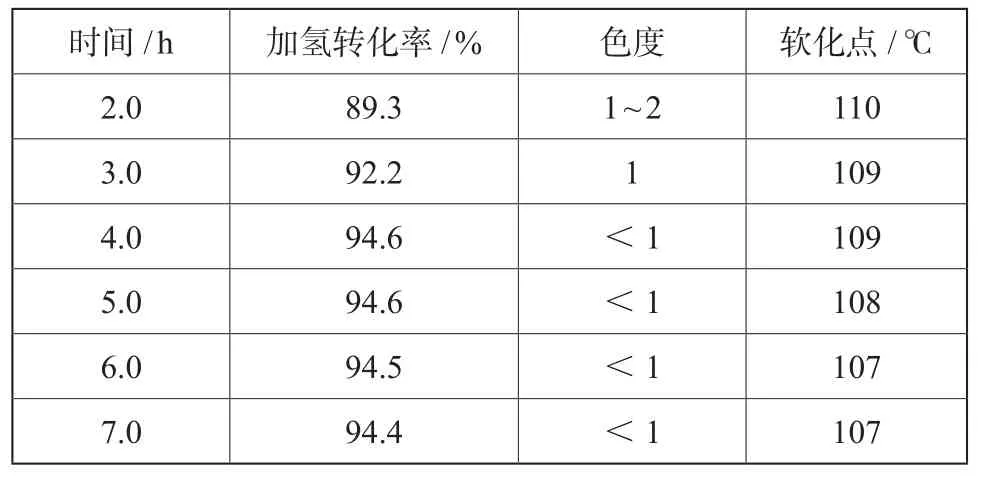

在催化剂含量为3.0 %左右、反应压力为5.0 MPa、搅拌速度为300 r / min、反应温度为250 ~ 260 ℃、溶剂的加入量和树脂相等(质量比为1∶1)的条件下,考察了时间对反应的影响,结果如表8所示。

由表8可以看出,反应初期,随着时间的延长,加氢转化率逐渐增加,当反应时间超过4 h以后,加氢转化率不再增加,可认为加氢基本结束,同时降解副反应继续,软化点略有降低。因此反应时间在4h左右较为适宜。

表8 时间对加氢反应的影响Tab.8 Effect of time on hydrogenation reaction

2.6 压力对加氢反应的影响

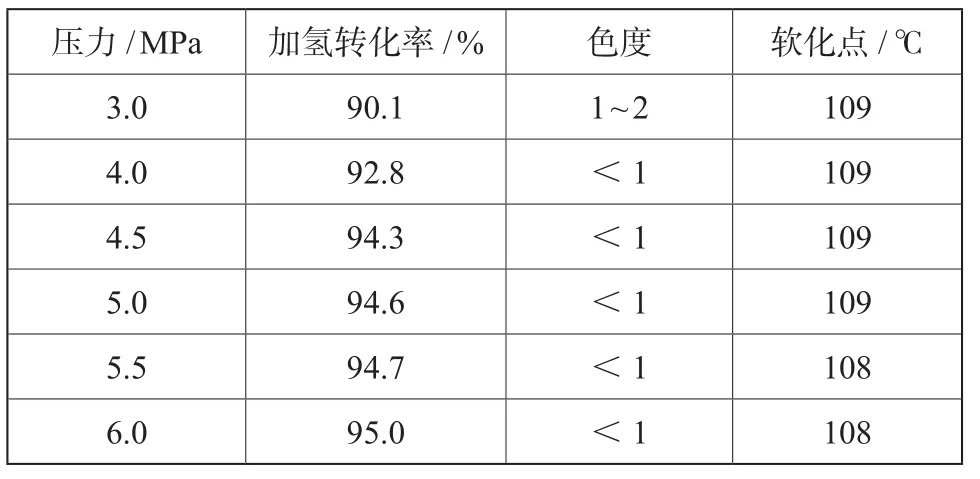

在催化剂含量为3.0 %左右、搅拌速度为300 r / min、溶剂的加入量和树脂相等(质量比为1∶1)、反应温度为250 ~ 260 ℃,反应时间为4 h的条件下,考察了压力对加氢反应的影响,结果如表9所示。

表9 压力对加氢反应的影响Tab.9 Effect of pressure on hydrogenation reaction

由表9可以看出,压力对树脂软化点影响较小,对加氢程度影响较大。加氢转化率随压力的提高而增加,压力低则加氢不完全,树脂颜色深。当压力超过4.5 MPa,树脂的加氢转化率大于94 %,色号小于1,当压力大于5.0 MPa后,树脂的加氢转化率增加有限,而压力的提高使操作成本增加,因此综合考虑反应压力在4.5 ~ 5.0 MPa较为适宜。

2.7 加氢实验条件的优化和最佳反应条件的确定

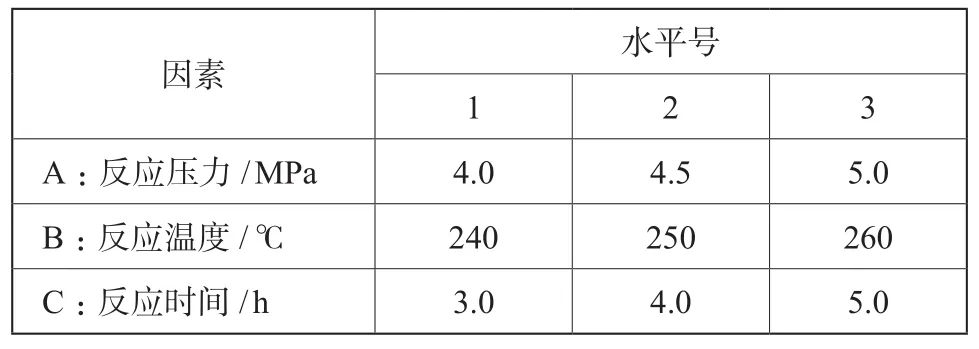

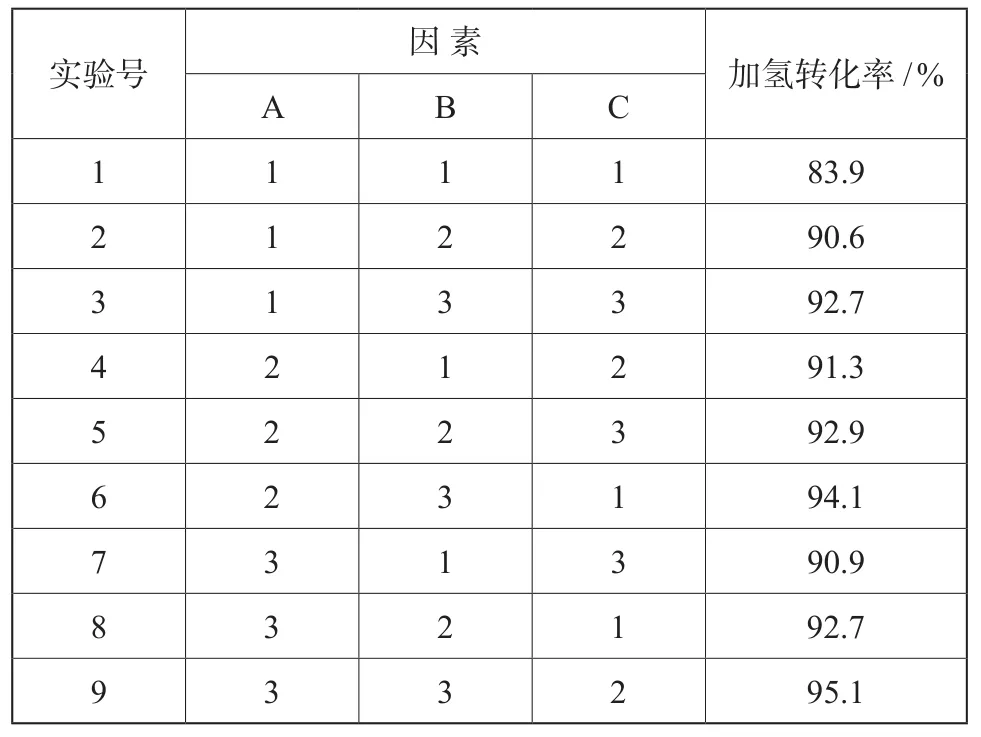

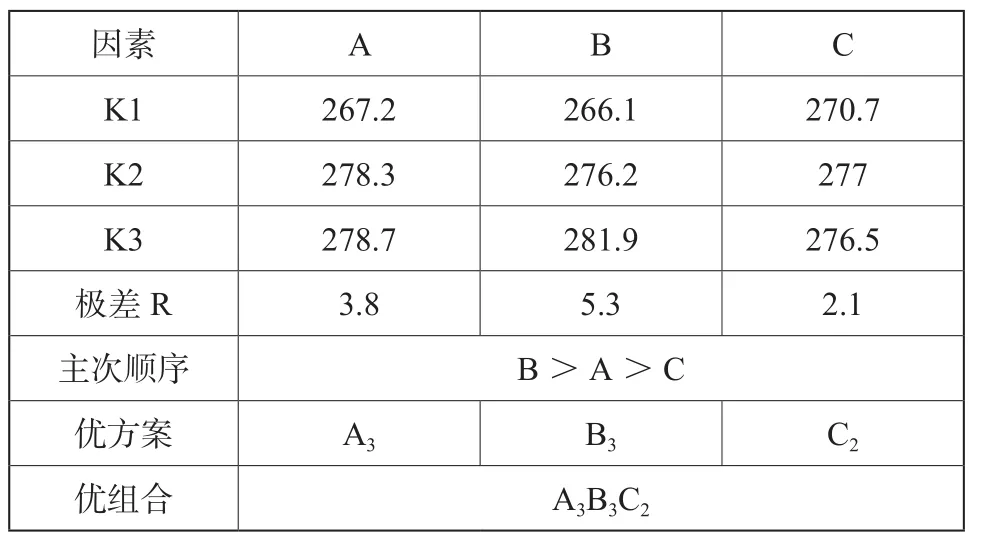

通过反应影响因素的考察,初步认识了反应温度、时间和反应压力对加氢效果的影响规律。为排除各因素的交互影响,本次实验以Ni5388为树脂加氢催化剂,每个影响因素考虑三个水平,采用正交实验设计表L9(34)寻找优化条件,正交设计方案见表10,正交实验结果见表11,正交数据分析见表12。

从表11、表12可以看出:

(1)反应中各因素对加氢效果的影响次序为B>A >C,优选方案为A3B3C2。其中,温度对加氢转化率的影响最为显著,温度越高,树脂的加氢程度越完全,对产品的色泽越有利。

表10 加氢正交实验因素水平Tab.10 Factors and levels orthogonal test

表11 加氢正交实验结果统计Tab.11 Results of orthogonal test of hydrogenation

表12 正交数据分析Tab.12 Orthogonal data analysis

(2)压力对加氢效果的影响也比较明显,压力越高,对提高加氢转化率越有利。

(3)反应时间对于加氢效果来讲,极差最小,是最次要影响因素。加氢反应到一定时间后加氢转化率基本就不再变化了。

从优化实验结果及工业化生产(催化剂寿命和操作成本)两方面综合考虑,可以确定最佳的加氢工艺条件为:反应温度250 ~ 260 ℃、反应压力4.5 ~ 5.0 MPa、反应时间4 h。

3 结论

(1) 通过对树脂加氢催化剂性能的比较,筛选出活性高、稳定性好的间歇加氢催化剂。

(2) 以加氢转化率和树脂的软化点为主要考察指标,通过溶剂的筛选、工艺条件的考察以及正交优化试验,确定了较为适宜的加氢工艺条件:以甲苯(与加氢原料质量比为1∶1)为溶剂、催化剂加入量3.0 %左右、搅拌速率300 r / min、反应温度为250 ~ 260 ℃、反应压力为 4.5 ~ 5.0 MPa、反应时间为4 h。此条件下树脂的加氢转化率维持在93 %以上,树脂样品的软化点在105 ℃以上。

[1]ATTORY AKIYUKI, et al. Aromatic petroleum resin for hot melt adhesive, aromatic petroleum resin composition for hot melt adhesive, and hot melt adhesive composition.JP2005015767A[P].2005-01-20.

[2]HISATAKE SATO,et al. Hot melt type traffic paint compositions.US4297450A[P]. 1981-10-27.

[3]DU YEOL RYU,JIN KON KIM. The aromatic hydrocarbon resins with various hydrogenation degrees[J].Polymer,2000,41(14)l 5 207~5 218.

[4]MIZUI KIMIYA, et al. Hydrocarbon resin and additive for adhesive containing same. JP62263203A[P]. 1987-11-16.

[5]STEVEN JEORGE HENTGES, et al. Aromatic tackifier resin.US5656698A [P]. 1997-08-12.

[6]VAN DRONGELEN, et al. Styrenic block copolymer based hotmelt adhesives.EP802251A1[P]. 1997-10-22.

[7]OKAZAKI,TAKUMI, NAGAHARA,et al. Process for Producing Hydrogenated C9 Petroleum Resin and Hydrogenated C9 Petroleum Resin Obtained by the Process. US 6458902.2002.

[8]Haluska.Hydrogenation Process for Hydrocarbon Resins.US,6755963 [P]. 2004-06-29.

[9]山川文雄,北村忠邦,陈田常信. 石油树脂氢化用催化剂及生产氢化石油树脂的方法[P]. 中国专利:CN1662301, 2005-08-31.

[10]J·H·克拉克,J·K·施洛克,K·维尔森,K·莱弗塔斯,M·L·加西亚. 石油树脂及其用负载型催化剂的制备方法[P]. 中国专利 :CN1361798, 2002-07-31.

[11]李建洲,曹耀强,田文兴. 碳五石油树脂加氢催化剂开发研究[J].石油化工应用, 2008( 03):25-28.

[12]许翠红,刘旭东,刘秀兰. 石油树脂加氢催化剂的活性研究[J].甘肃科技, 2009( 07):39-40.

Study of Hydrogenation Process for Dicyclopentadiene Petroleum Resin

Wang Shiqing, Luo Qun, Wang Ping

(SINOPEC Shanghai Petrochemical Co., Ltd, Shanghai 200540)

With transforming rate of hydrogenation and soft point of resin as main indexes, the hydrogenation catalyst with high activity and good stability was selected through comparison of solvents and process conditions, and orthogonal test. The comparatively appropriate hydrogenating condition was determined, under which the transforming rate of hydrogenation for resin may be held above 93%, and the soft point of resin sample can reach above 105 ℃.

DCPD resin; hydrogenation; soft point; chroma

TQ 326.8+2

A

2095-817X(2017)03-0004-006

2017-03-10

王世卿(1965—),男,高级工程师,主要从事石油化工信息及项目管理。