板式换热器循环水侧污垢系数计算及换热面积余量的选取

黄承明

(中石化上海工程有限公司,上海 200120)

板式换热器循环水侧污垢系数计算及换热面积余量的选取

黄承明

(中石化上海工程有限公司,上海 200120)

分析了板式换热器循环水侧的污垢成因,通过控制关键成因的方式可有效地降低循环水侧的污垢。通过量化污垢的分析和面积余量的选取使换热器的面积计算变得可操作性更强,方便换热器的设计。

板式换热器;污垢系数计算;面积余量选择

板式换热器因其高效节能的特点已被广泛用于诸多行业中,不同的应用领域操作工况的差别导致板式换热器在设计时需要考虑不同工况的计算。文中对循环水用于板式换热器作为冷却介质时的污垢系数选取和面积选取进行讨论,以期得到最佳的设计效果。

1 污垢对板式换热器的热动力学影响

换热器在运行中由于介质中含有易结垢的组份导致在金属壁面结垢,污垢层随着运行时间增加而逐步增厚。一般而言,污垢层的导热系数比流体或者壁面的导热系数低,因此增加的污垢层就成了总热阻的一部分,对总传热效率造成不良影响。

随着污垢层生长,壁面表面的粗糙度也随之增加,因此而造成流动摩擦阻力增加,严重的可能导致流道堵塞。而且污垢处易产生局部腐蚀的条件,对金属壁面造成局部腐蚀。

2 影响板式换热器循环水侧污垢产生的主要因素

研究表明,诸多操作和设计参数对污垢有显著影响。这些因素主要包括流体性质和结垢倾向、壁面温度、流体流动状态、管道材料等。循环水流体本身具有易结垢的流体特性,在实际操作中容易引起结垢甚至造成换热器堵塞。根据使用经验,循环水温宜在60 ℃以下。操作温度过高会造成“烘烤”效应[1],容易形成晶体加快结垢和腐蚀。低温下污垢产生很慢,而且沉淀物容易去除[2];高温下容易导致化学和酶反应加速,加快细胞的成长,导致生物有机体结垢。循环水流体流动速度和壁面剪切力对污垢产生有重要的影响,流速越高表面剪切力就越大,污垢也就越少。对于循环水侧的选材,一般采用的材质是碳钢,碳钢材质价格低廉但是容易被腐蚀。腐蚀后的碳钢表面容易集聚污垢,引起局部热阻增加。根据循环水的氯离子含量高低,必要时需采用合金材质,避免碳钢过快腐蚀。

3 减少板式换热器循环水侧污垢的主要措施

根据污垢形成的机理,可从以下几方面来减少污垢。

析晶污垢在循环水系中尤为容易发生。循环水的一项重要指标就是硬度,即水中溶解可溶盐类的含量。由于水中溶解了许多不可溶的盐类具有反常的溶解度,改变了正常的溶解度与温度的比例关系,使其随温度升高而下降,由此产生污垢。根据此原理,一般可采用添加特定的添加剂以减少析晶污垢的产生。控制结晶的化学物质大体分为四大类[3]:变性剂,分散剂,螯合剂和阀值化学处理剂。Hasson[4].等人研究了结晶的速率模型、结晶速率与结晶速率常数和产物的溶解度之间关系。美国传热研究所对循环水的结垢预测模型中,水的碱度、硬度、pH值、壁温、可溶物和流速等影响均已量化处理,能适用于一般的污垢计算[5]。

循环水中可能含有固体颗粒物,这些固体颗粒物悬浮在换热器表面,在重力作用下积聚形成污垢。一般情况下,循环水系统均有过滤装置,为了防止循环水中固体颗粒、胶质等含量的上升,需定期检查循环水系统的过滤装置的可靠性,从而有效控制水中结垢介质的含量。

由于循环水系统中可能含有换热器泄露出来的工艺物料,导致水质不纯。循环水夹带的微量物料进入换热器后,由于温度的变化可能引起在换热器表面形成化学反应污垢。而这种反应速率是与反应活化能、操作温度有关系的。特别是循环水中氧含量的存在,导致更多的反应发生。为了减少化学反应结垢,一方面是监控循环水水质,尽量使水中含有的微量元素含量减少(部分微量元素有催化剂作用,降低反应活化能),另一方面添加对应的添加剂,抑制循环水中易结垢因素的活性[6]。

4 板式换热器循环水侧的设计参数对污垢系数的影响

循环水水质和循环水塔的运行方式较难改变,但在设计板式换热器时,还是有一定的措施来减少循环水侧污垢的产生。根据上述结垢的原因分析可知,为了抑制污垢产生,可以针对性地对循环水侧机械参数进行调整优化。

增加循环水侧的流速,可以有效地抑制污垢的产生。表面剪切力值是衡量流速对壁面冲刷效应的量化参数,其计算式见式(1)。

式中 f——摩擦因子, 无量纲;

ρ——密度,kg/m3;

gc——转换因子,1.0 ,( kg m/s2) / N;

V——流速, m/s;

τ—— 表面剪切力, N/m2。

表面剪切力大小与流速的平方成正比,提高流速对提高表面剪切力的效果显著。API 662[7]中推荐的最小表面剪切力大小为50 N/m2。

壁面温度通常很关键,过高的壁面温度会造成换热器局部沸腾。沸腾导致最易溶解的盐类积聚,从而引起严重的污垢和腐蚀。工程上循环水工况下的壁面温度推荐值在60 ℃以下。

另外,各个厂家的板片波纹形式均有不同。通过细致精确的板片设计,使得循环水在流道内不易产生死区和沟流,保证流体均匀地从板片间通过。由于结垢具有倾向性,即一旦在某块区域结垢后,此区域的结垢速率会大于周边的区域。结垢产生厚度使得通道间距变小,流体将倾向选择从间距大的通道流过。使得本应该更需要冲刷效应的区域反而得不到良好的冲刷。因此,当使用高污垢的循环水作为冷却介质时,循环水侧的通道间距不宜过小,防止上述情况的大面积发生。

5 循环水污垢计算模型

单位面积上的结垢量mf,与污垢热阻Rf和污垢物密度ρf,以及沉淀物的导热系数Kf与厚度xf的关系见式(2)[8]。

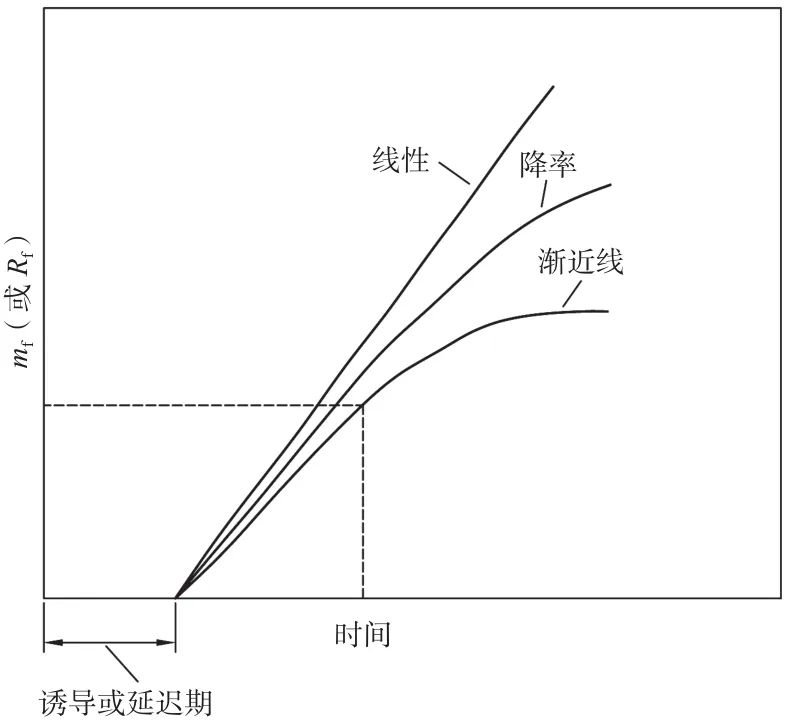

污垢相对于时间的生成率一般有下列三个模型[8]:

(1)线性模型:mf(或Rf)随时间t增长而线性增长。

(2)降率模型: 随时间t沉积率降低。

(3)渐近线型模型: 初始形成污垢后,mf(或Rf)值不再随时间变化。

污垢曲线体现了不同结垢模型与时间的关系,典型曲线见图1。线性模型和降率模型可能是渐近线型模型中初始阶段的污垢形成模型。工业设计上对渐近线型模型更加关注,这提高了设备连续运行的可能性,而不一定增加污垢。

图1 污垢曲线模型Fig.1 The fouling curve model

循环水污垢热阻在管壳式换热器中的模型研究较成熟,在工业应用上具有重要的参考性。而板式换热器的通道设计具有厂商的代表性,其通道内部结构和流体流型与厂商的产品特点具有很大的关联性,通常以管壳式换热器的污垢热阻为基础通过一定的修正取值后应用在板式换热器的计算中。以下为管壳式换热器的循环水的污垢热阻模型,以此模型评估循环水的污垢热阻后,按照工业上的经验系数取值来计算板式换热器的循环水侧污垢热阻。

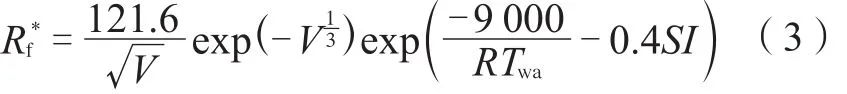

循环水中的硬度和钙离子含量较难控制,大量数据表明循环水的污垢与结晶污垢有很大的关系。结晶污垢模型作为循环水污垢的基础模型,再加上流速、表面温度、水质因数等方面的修正,即可得出循环水的污垢模型[5],见式(3)。

式中,SI为水的盐饱和度指数,是Ryznar[9]和Langelier[10]因数的拓展,代表了水中盐类的饱和度。

SI = 2 ( 9.3 + CTDS+ CBT-CCH-CTA) -pH≤10

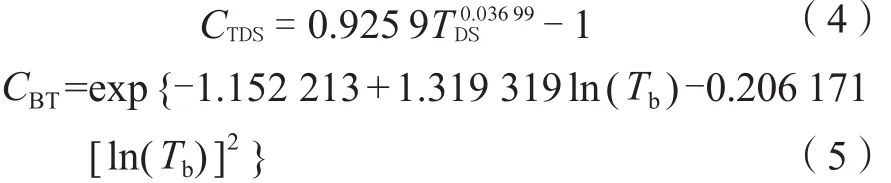

CTDS、CBT分别对应式(4)、式(5)。

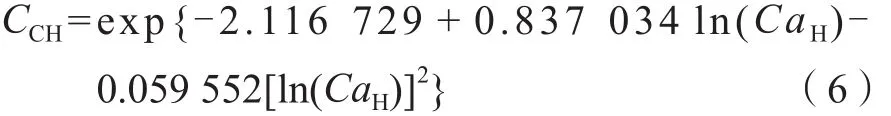

若CaH≥0.03 %,CCH按式(6)计算。

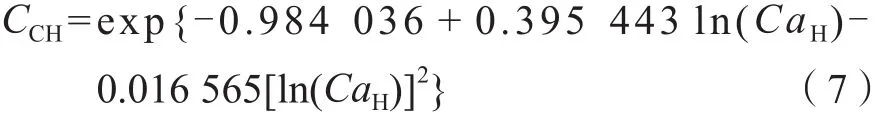

若CaH<0.03 %,CaH按式(7)计算。

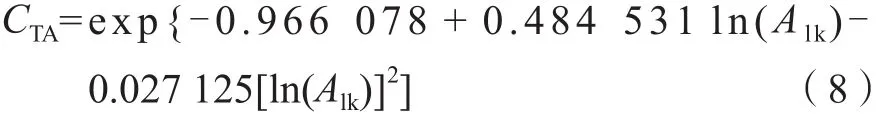

若CaH≥0.03 %,CTA按式(8)计算。

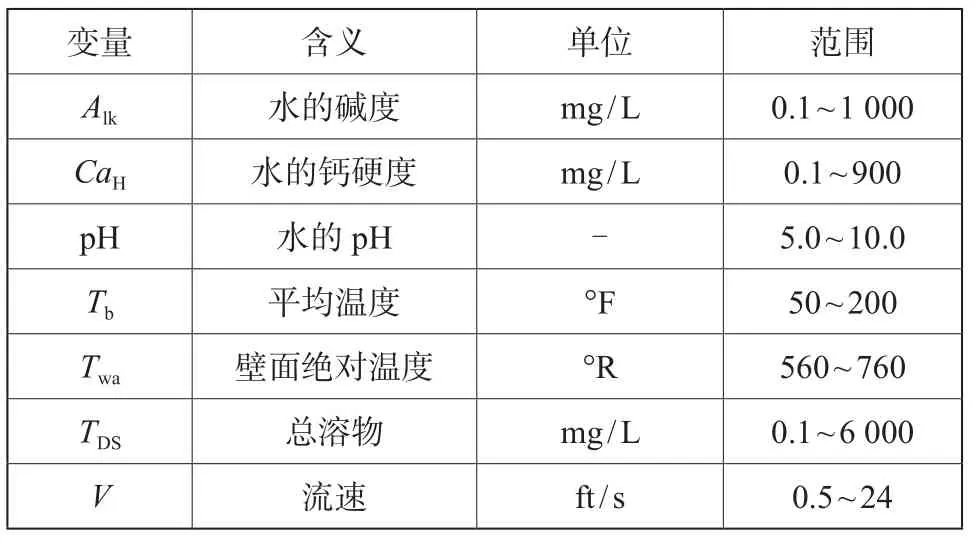

以上等式为美式单位制,各变量详见表1。

表1 经验校正变量Tab.1 Variables for original empirical correlation

以某石化基地循环水场的参数为例,现计算其板式换热器循环水污垢系数见表2。

表2 经验校正变量举例Tab.2 Variables for original empirical correlation of example

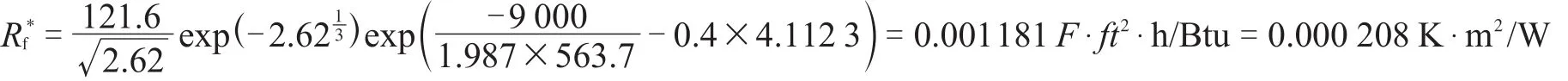

则可计算出CTDS、CBT、CCH和CTA值分别为0.233 7,1.786 5,2.716 7和 3.047 4。SI值为 4.112 3。

计算出的管壳式换热器循环水侧污垢热阻可用来估算板式换热器的热阻,按照文献[14]的建议,板式换热器的热阻不大于管壳式换热器热阻的1 / 5。即此石化基地的循环水用来设计板式换热器时循环水的热阻按照0.000 052 K·m2/ W取值。

6 板式换热器面积余量的选取

板式换热器面积的计算是根据特定的工况下的运行条件确定的。在对换热器进行热工设计时,一般采用LMTD法[11]或者ε-NTU[12]法。LMTD法或者ε-NTU法均需先做基本假设然后迭代计算,这两种计算方法本身均有一定的假设条件,与实际工况均存在一定的误差。而且工业上板式换热器一般具有特定的结构系列,不同的供货方提供的设计方案有所差别,在设计选型时需要根据各自的通道情况而确定换热器的具体工艺参数。因此导致板式换热器的热工设计存在一定的系统性误差,在面积选取时需要综合考虑各个因素后增加适当的面积余量。

板式换热器的面积选取根据流体在通道内的流向、流速、表面剪切力、介质的结垢倾向、介质的导热系数、板片材质等因素而确定。传热系数是评价板式换热器的换热效率的参数,传热系数越高,则所需要的面积越小,设备费用越低。根据传热动力学的原理,传热系数的影响因素主要有介质的导热系数、板片的导热系数、板片的厚度、介质的流向、污垢系数以及介质的雷诺数等。在设计换热器时,需要针对性的了解这些参数对总传热系数的影响程度,进而有针对性地对某些参数进行优化,高效地提高换热器的总传热系数。

在选择板式换热器面积余量时,宜合理考虑,避免因换热器余量选取不合理而造成换热器的运行工况与计算工况的偏离。通常由于板式换热器存在高度湍流、均匀流体流动和光滑的板面等因数而减少了污垢的产生。所以相对管壳式的换热器而言,板式换热器的污垢系数最小[13],往往是管壳式的25 %左右。通常在换热器的设计时,如选用全焊式不可拆的板式换热器,为保证设备的连续长周期运行,其面积余量取值可适当放大。若选用可拆式的换热器且有备用设备的情况下,其面积余量不宜过大,确保高效的换热效率。

7 结论

因板式换热器的高湍流、高剪切力的特点,使得板式换热器的换热效率比普通列管式换热器的换热效率要高。通过分析板式换热器的热阻控制侧的成因分析,把握换热器设计的关键参数,对关键参数针对性的优化后可较有效地提高换热器的换热器效率,充分体现板式换热器的优点。

本文描述的经验公式为循环水侧的热阻提供了一种简便的计算方法,在换热器设计时具有较强的可操作性。结合板式换热器的应用经验,考虑上述基本因素的影响,板式换热器最终设计时宜根据板式换热器的结构和实际工况预留设计余量。

[1]Puckorius, P. R., Contolling deposits in coolingwater systems,Mater Protect Perform, November, 19-22(1972)

[2]Chenoweth J. M., Final Report of the HTRI/TEMA Joint Committee to Review the Fouling Section of the TEMA Standards, Heat Transfer Research, Inc., Alhambra Calif., 1988

[3]Bott. R. R., Fouling Notebook, Institution o Chemical Engineers, London, 1990

[4]Zejver, N., Reo, F.L., and Characklis, W.G., Monitoring of fouling deposits in heat transfer tubes: Case studies, in Industrial Heat Exchangers Conference Proceedings( A. J. Hayes, W. W.Liang, S. L. Richlen, and E. S. Tabb, eds.), American Society for Metals, Metals Park, Ohio, 1982, PP. 1985,201-208.

[5]J. Taborek, J. G. Knudsen, T. Aoki, R. B. Ritter, and J. W.Palen, Fouling - the majorunresolved problem in heat transfer,F-EX-1-3, Heat Transfer Research, Inc., CollegeStation, TX(1972)

[6]Epstein, N., Fouling in heat exchanger, in Proceedings of the Sixth International Heat Transfer conference, Toronto, Canada, August,Vol. 4, Hemisphere, Washington D.C., 1978, pp. 279-284

[7]Plate heat exchangers for general refnery services, February 2011

[8]Collier, J. G. Heat exchanger fouling and corrosion, in heat exchanger: Thermal-Hydraulic Fun-damentals and Design(S.Kakac, A.E. Bergles, and F. Mayinger, Eds.) Hemisphere,Washington, D. C., 1981, PP. 999-1011.

[9]Standards of the tubular exchanger manufacturers association, 9th ed., TEMA, New York,2007

[10]C. A. Bennett, L. Huang, IntubeFouling Effects of Roughness and Deposit Thermal Conductivity, F-019, Heat Transfer Research, Inc., College Station, TX. 2009

[11]Buonopane. R. A., Troupe, R. A., and Morgan, J. C., Heat transfer design method for plate heat exchangers, Chem., Eng.,Prog., 59, 57-61(1966)

[12]Jackson, B. W., and Troupe, R. A., Plate exchanger design by ε-NTU method, heat Transfer Los Angeles, Chem. Eng. Prog.Symp. Ser. 65, 185-190(1966)

[13]Marriot, J., Where and how to use plate heat exchanger.In Process Heat Exchanger, Chemical Engineering Magazine.

[14]Cooper, A., and Usher, J. D., Plate heat exchangers, in Heat Exchanger Design Handbook( E. U. Schlunder, editor-in-chief),Vol. 3 Hemisphere, Washington, D. C., 1983, Section 3.7.

Calculation of Fouling Coefficient and Determination of Area Allowance for Cycle Water Side in Plate Heat Exchanger

Huang Chengming

(SINOPEC Shanghai Engineering Co., Ltd, Shanghai 200120)

In this article, the cause of producing fouling in cycle water side in plate heat exchanger was analyzed. By using the method of controlling key parameters, the fouling in cycle water side can be reduced effectively. With the quantitative analysis of fouling and selection of area allowance, the calculation of heat transfer area in exchanger will be more fexible, so the design of heat exchanger is more convenient.

plate heat exchanger; calculation of fouling coeffcient; selection of area allowance

TQ 085+.4

A

2095-817X(2017)03-0010-004

2016-08-12

黄承明(1983—),男,高级工程师,主要从事石化工艺设计。